甘氨酸生产过程中的含氨废液治理工艺研究

2016-09-16李志强

李志强

(北京赛科康仑环保科技有限公司,北京100083)

甘氨酸生产过程中的含氨废液治理工艺研究

李志强

(北京赛科康仑环保科技有限公司,北京100083)

为了治理甘氨酸生产过程中的含氨废液,研究了其中氨氮和乌洛托品的脱除和分解规律。基于这些规律,用“抑制乌洛托品分解+精馏脱氨”工艺对含氨废液进行处理。在废液pH=12,精馏塔釜温度为100℃的条件下,塔顶获得质量分数为22%的氨水;塔釜出水氨氮小于15 mg/L,乌洛托品分解率低于2%,可作为乌洛托品水溶液回用于甘氨酸合成工艺。氨氮综合回收率超过99.9%,乌洛托品回收率达到98%以上。

氨氮;乌洛托品;脱除;分解;精馏

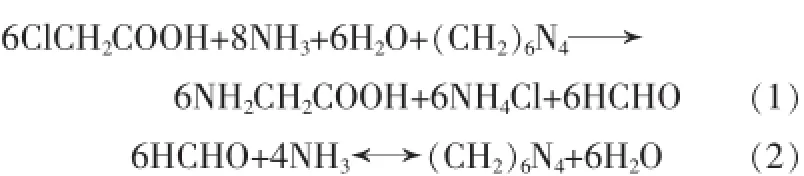

目前,国内80%以上的企业采用氯乙酸氨解法生成甘氨酸〔1〕,基本原理如下:

河北某工厂氯乙酸氨解法生产甘氨酸的工艺流程如图1所示〔2〕。

图1 工艺流程

由图1可见,含氨废液中除大量的副产品氯化铵和催化剂乌洛托品外,还可能含有少量甘氨酸及其副产物〔3〕。废液毒性大,若直接排放至环境,不仅会危害水环境,而且损失了氨和乌洛托品等宝贵资源〔4〕。

大部分甘氨酸生产企业仅用单效蒸馏法从含氨废液中回收少部分的氯化铵,然后直接排放至环境。这无法根本解决污染问题,另外废液中的乌洛托品易分解为甲醛和氨,极易造成二次污染〔1〕。Fenton氧化法的COD去除效果好,但不利于乌洛托品等有价组分的回收〔5〕;含氨废液的盐含量往往较高,可生化性差,用生物法处理较困难〔6〕;另外,废液COD含量高且成分复杂,膜法处理时,膜易受污染〔7〕。笔者提出一种“抑制乌洛托品分解+精馏脱氨”工艺,不但可将废液中的氨氮以氨水形式分离回收,而且能抑制乌洛托品的分解,得到的乌洛托品水溶液也可循环用于甘氨酸的合成工艺。

1 实验部分

1.1含氨废液水质

河北衡水某甘氨酸生产企业提供的含氨废液,水质情况:pH=9.42,NH4+-N 5 900 mg/L,Cl-14 750 mg/L,乌洛托品35 720 mg/L,甘氨酸550 mg/L,其他副产物100 mg/L。

1.2实验设备、仪器和试剂

主要设备:精馏脱氨塔及配套装置、恒温水浴锅、搅拌电机、铁架台、250 mL三口烧瓶、球形冷凝管等。

仪器:氨气敏电极、分析天平、电炉、50 mL滴定管、烧杯、锥形瓶等。

试剂:NaOH、氯化铵,西陇化工股份有限公司,AR;硫酸,北京化工厂;基准无水碳酸钠、基准邻苯二甲酸氢钾,西陇化工股份有限公司,GR;酚酞、甲基红和溴甲酚绿指示剂、去离子水和沸石等。

1.3氨氮脱除实验

氨氮脱除的原理:废液中的铵离子与加入的OH-反应生成易挥发的游离态氨,在加热的条件下,游离态氨挥发,从而使废水中的氨氮得到去除。OH-加入量是影响氨氮脱除效果的主要因素。反应机理如下式所示。

操作步骤:取100 mL含氨废液于250 mL烧杯中,加入氢氧化钠调节废液pH,然后放到电炉上加热煮沸1h,随时加入近乎沸腾的水补充蒸发掉的水分。待烧杯冷却,补水至原体积,取样分析氨氮含量。

1.4乌洛托品分解实验

乌洛托品的水溶液一般呈碱性,其在酸性或高温条件下不稳定,易分解生成甲醛和氨。

式(4)为吸热反应,ΔG=339 kJ/mol。向体系中加酸,有利于反应向正方向进行。反之,加碱则可抑制反应的进行。因此,溶液pH和温度是影响乌洛托品分解的主要因素。

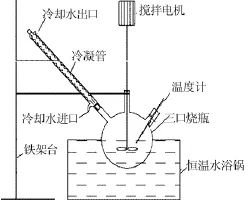

操作步骤:取100 mL含氨废液,调节pH,然后装入250 mL的三口烧瓶中,加入0.1 g沸石,实验装置如图2所示。

图2 乌洛托品分解实验装置

设定反应温度并开通循环冷却水,待烧瓶中废液温度达到设定值,启动搅拌并计时。达到设定时间后停止搅拌,取出三口烧瓶。取样分析乌洛托品含量并计算其分解率。

1.5精馏脱氨实验

精馏脱氨实验装置如图3所示。

图3 精馏脱氨实验装置

取20 L含氨废液于废水罐中,调节pH,然后经提升泵进入换热器预热后进入精馏脱氨塔。塔釜加热后,废液中的氨连同水蒸汽一起从塔顶逸出进入冷凝器,并被循环冷却水冷凝。其中一部分冷凝液从塔顶回流到塔中,另一部分则进入氨水罐作为产品采出,回流量与采出量的比例由回流比控制器调节。塔釜出水经换热器冷却后进入残水罐。取样分析氨水的浓度、残水中的氨氮和乌洛托品含量。

1.6分析方法

氨气敏电极法分析氨氮含量:用烘干至恒重的分析纯氯化铵准确配制氨氮质量浓度分别为14、140、1 400 mg/L的标准溶液。然后各取30 mL于50 mL的小烧杯中,在磁力搅拌下插入氨电极,接着加入10 mol/L的氢氧化钠溶液1 mL,并读取稳定后的电位值X。氨氮含量的对数值lnY和电位值X作图,得标准曲线lnY=-0.036 2X+0.546 4。

样品氨氮含量测定:取30 mL样品于50 mL的小烧杯中,在磁力搅拌下插入氨电极,然后准确加入1 mL 10 mol/L的氢氧化钠溶液,读取稳定后的电位值X0。将X0带入标准曲线即求得氨氮含量。

氨水比重法测定氨水浓度:取规格为100 mL的量筒,装满氨水样品,然后分别用量程为0~100℃的水银温度计和量程为0.8~1.0 g/mL的密度计测定温度和密度。对照氨水温度-密度-浓度对照表可查得氨水样品的浓度。

中和滴定法测定乌洛托品含量:准确量取5 mL的水样于150 mL锥形瓶中,加去离子水至30 mL,然后用氢氧化钠调节pH至12以上。接着将锥形瓶置于电炉上加热煮沸40 min,煮沸过程中随时补充蒸发的水分。待锥形瓶冷却,先用0.25 mol/L硫酸标准溶液调节溶液pH=7,然后再准确加入0.25 mol/L的硫酸标准溶液50 mL,摇匀,继续加热煮沸至不再发生甲醛臭,煮沸过程中随时加近乎沸腾的水补足蒸发的水分。锥形瓶放冷至室温后,加甲基红指示液2滴,用0.5 mol/L氢氧化钠标准溶液滴定。每1 mL氢氧化钠滴定液(0.5 mol/L)相当于17.52 mg的乌洛托品(C6H12N4)。

2 结果与讨论

2.1氨氮脱除实验结果

考察废液pH对氨氮脱除效果的影响规律,结果表明:含氨废液不调碱直接加热煮沸,氨氮脱除率接近50%。随着pH不断升高,氨氮脱除率呈急速上升趋势。当pH≥12时,曲线趋于平缓,氨氮脱除率接近100%。因此,若需将废液中氨氮100%去除,则溶液pH至少应为12。

2.2乌洛托品分解实验结果

废液pH=9.42,搅拌反应时间为1 h时,考察溶液温度对乌洛托品分解率的影响规律,实验结果表明,当反应温度<70℃时,乌洛托品的分解率随温度升高缓慢增加。当反应温度>70℃,乌洛托品分解率增幅变大,这说明70℃是废液中乌洛托品分解的重要拐点。然而95℃时,乌洛托品分解率仅为50%左右,这说明乌洛托品在碱性溶液中相对稳定,高温下也不易分解。

为了更全面地掌握废水中乌洛托品的分解规律,在反应温度为95℃,搅拌反应时间为1 h的条件下,考察溶液pH为2~12时对乌洛托品分解率的影响趋势,结果表明,含氨废液的酸性越强,乌洛托品的分解率就越高。pH=2时,分解率接近100%。这与乌洛托品在酸性条件下易于分解的结论一致。而当pH>8,乌洛托品分解率呈急剧下降趋势,这说明溶液的碱性越强,乌洛托品就越稳定。在pH为12左右,分解率不到2%。

搅拌反应时间也是影响乌洛托品分解率的重要因素。在反应温度为95℃,溶液pH分别为9.42和12时,搅拌反应时间对乌洛托品分解率的影响规律如图4所示。

由图4可见,在废液pH分别为9.42和12时,乌洛托品的分解率在40 min以上均已趋于稳定。这说明在较高温度下,乌洛托品的分解效果主要取决于溶液的pH,受反应时间的影响较小。

图4 搅拌反应时间对乌洛托品分解率的影响

含氨废液中的乌洛托品质量分数较高,约占3.57%左右,是宝贵的资源。若调酸加热使其以氨和甲醛的形式分解去除,不仅会消耗大量酸,而且生成的氨和甲醛易于挥发,不利于回收,经济性很低且易造成大气污染。

2.3精馏脱氨实验结果

由前面的实验结果可知,含氨废液pH≥12时,氨氮可100%去除,同时乌洛托品的分解率低于2%。为了全面回收氨氮和乌洛托品,拟采用“调碱抑制乌洛托品分解+精馏脱氨”工艺对含氨废液进行资源化和无害化处理。塔釜温度对氨氮去除率、乌洛托品分解率和氨水质量分数的影响如图5所示。

图5 塔釜温度对氨氮去除率、乌洛托品分解率和氨水质量分数的影响

由图5可见,在进塔含氨废液pH=12时,随着塔釜温度的升高,氨氮去除率不断提高,100℃时趋于稳定,脱除率达99.9%以上,塔釜出水氨氮低于15 mg/L。塔釜温度由50℃升高到110℃,乌洛托品的分解率始终稳定在2%以下。当塔釜温度低于70℃时,塔顶只有微量氨水馏出且质量分数低于5%,这是因为温度较低,塔釜无法产生大量的含氨蒸汽。当塔釜温度达到100℃左右,氨水质量分数最高,达到22%左右。此后随着釜温的升高,氨水质量分数呈下降趋势,这是因为釜温过高,蒸发量过大,冷凝器中的冷凝液温度较高,不利于氨的吸收。当进塔废液pH=12,塔釜温度为100℃时,塔釜出水氨氮小于15 mg/L,乌洛托品分解率低于2%。同时,塔顶可获得质量分数为22%的高浓度氨水,真正实现了含氨废液中氨氮和乌洛托品的高效分离和回收。

3 结论

(1)pH≥12时,含氨废液经加热煮沸,氨氮可几乎100%去除。(2)含氨废液pH是影响乌洛托品分解的关键因素。pH≥12时,含氨废液中的乌洛托品非常稳定,分解率低于2%,基本不受温度的影响。(3)在进塔含氨废液pH=12,塔釜温度为100℃的条件下,精馏塔顶可获得质量分数为22%的氨水,氨氮总体回收率达到99.9%以上;塔釜出水氨氮低于15 mg/L,乌洛托品分解率不到2%,总体回收率达到98%以上。(4)用“调碱抑制乌洛托品分解+精馏脱氨”工艺可彻底实现含氨废液的资源化和无害化治理。回收得到的高浓度氨水和乌洛托品水溶液可作为原料和催化剂循环于甘氨酸合成工艺。

[1]杨春光.从生产甘氨酸的废液中回收氯化铵及冷凝水治理的工艺研究[D].天津:河北工业大学,2003.

[2]王枫,蔡江,安广辉,等.甘氨酸厂废液综合治理的工艺及实验研究[J].环境污染治理技术与设备,2005,6(12):90-93.

[3]汪芳,刘畅,陈卫丰.甘氨酸生产废水的综合治理[J].污染防治技术,2010,23(3):78-81.

[4]陈贻松.乌洛托品生产过程中产生的含氨污水处理研究[J].浙江化工,2014,45(1):32-36.

[5]李菊,陈和谦,黄友谊,等.Fenton氧化法处理含乌洛托品废水[J].工业水处理,2004,24(6):39-41.

[6]陈思莉,汪晓军,顾晓扬,等.Fenton氧化-生物接触氧化工艺处理甲醛和乌洛托品废水[J].化工环保,2007,27(2):121-124.

[7]蔡邦肖,范志军.反渗透法浓缩分离乌洛托品废水[J].水处理技术,1985,11(6):36-40.

Research on the treatment of ammonia-containing wastewater from the production process of glycine

Li Zhiqiang

(Beijing Cycle Columbus Environmental Protection Science and Technology Co.,Ltd.,Beijing 100083,China)

For treating the ammonia-containing wastewater from the production process of glycine,the regularities of ammonia nitrogen and urotropin removal and decomposition have been studied.Based on these regularities,the ammonia-containing wastewater is treated by Inhibition of urotropin decomposition+distillation deamination.The mass fraction of ammonia retained from the top of tower is about 22%,under the conditions that the pH of ammonia wastewater is 12 and temperature of tower kettle 100℃.Moreover,the ammonia nitrogen effluent in the tower kettle is less than 15 mg/L,and the Urotropin decomposition rate is lower than 2%.The urotropin solution can be reused in glycine synthetic industry.The integrated recovery rate of ammonia nitrogen is higher than 99.9%,and urotropin recovery rate reaches 98%or more.

ammonia nitrogen;urotropin;removal;decomposition;distillation

X703.1

A

1005-829X(2016)05-0079-03

李志强(1987—),硕士,工程师。E-mail:zqli@ saikekanglun.com。

2016-02-06(修改稿)