连续重整装置增压机跳停原因分析及应对措施

2016-09-16倪永生宁波中金石化有限公司浙江宁波315204

倪永生(宁波中金石化有限公司,浙江 宁波 315204)

连续重整装置增压机跳停原因分析及应对措施

倪永生(宁波中金石化有限公司,浙江宁波 315204)

通过对南方某炼厂连续重整装置增压机跳停的根源进行深入分析,找出造成增压机跳停的直接、间接因素,提出整改措施,为避免同类事故的发生提供参考。

连续重整;增压机;跳停

1 概况

连续重整装置是石油化工企业最重要的生产装置之一,它主要以外购石脑油、加氢焦化石脑油和加氢裂化重石脑油为原料,利用铂(Pt)~铼(Re)双金属催化剂,在535℃左右的高温下,使分子发生重排、异构,最大限度生产富含芳烃的汽油馏分(C6+重整生成油),同时副产高纯度的重整氢,在全厂流程中起着承上启下的重要作用。重整氢增压机组是连续重整装置的重要设备,用于把重整产氢压力提高后输送至氢气管网,供其他炼油、化工装置使用,所以该机的运行状况直接影响着其他用氢装置的安全平稳生产。

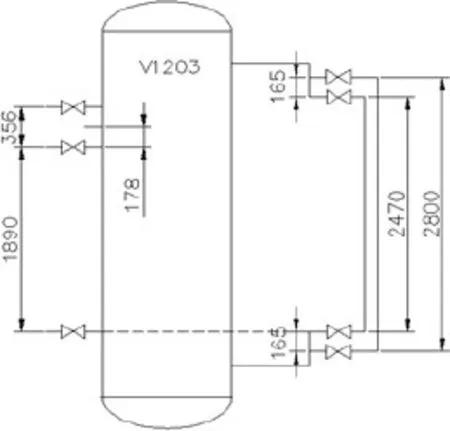

9月13日14:12重整氢增压机C1202因Ⅰ段再接触罐V1203液位高联锁跳机,根据氢气平衡预案,预加氢及重整、石脑油加氢、加氢改质、歧化、异构化分阶段切断进料;15:18重整氢增压机C1202开机;17:20重整开始进料,根据氢气供应情况逐步恢复用氢装置的生产。如图1。

2 原因分析

2.1直接原因

9月13日13:30 V1203罐底泵P1202B开始抽空,导致V1203液位快速上升。当班班组立即组织人员现场检查,做切泵准备。14:12:20 V1203控制液位(LⅠC~122001)显示83.684%,三取二联锁液位(LT~122002A/B/C)分别是49.985%、50.022%、49.011%。V1203液位(LT~122002A/B/C)三支中有两支测量值≥50%,联锁停C1202。

图1 连续重整装置反应及接触部分流程简图

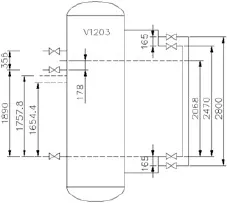

图2 一段再接触罐V1203控制液位计与连锁液位计的关系示意图

V1203控制液位(LⅠC~122001)高位报警值为80%,高高位报警值为85%。控制液位计(LⅠC~122001)与联锁液位计(LT~122002A/B/C)的关系是:(1890+178)/2470×100%=83.72%,所以控制液位计83.7%是联锁液位计的联锁点。

由于控制液位的高位报警值与联锁液位计的联锁点接近,导致控制液位的高位报警后还没来得及调整,就发生了联锁跳车事件。

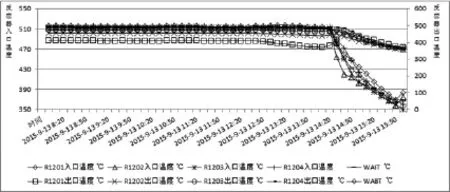

图3 进料量与循环氢的流量调整趋势图

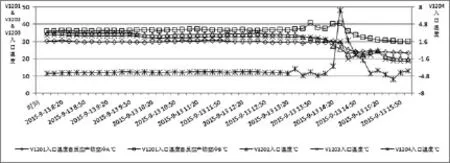

图4 反应温度变化趋势图

图5 重整气液分离器、重整氢增压机入口分液罐、一段再接触罐、二段再接触罐入口温度变化趋势

图6 重整气液分离器、重整氢增压机入口分液罐、一段再接触罐、二段再接触罐液位变化趋势

2.2间接原因

2.2.1预加氢装置原料变化,反应操作未调整

在9月13日因预加氢原料组分变重,预加氢的反应温度未做任何调整,导致预加氢直供重整原料发生变化,影响了重整的产氢量。

2.2.2连续重整装置提负荷,相应参数未调整

9月13日8:10左右公司领导直接下指令至值班调度,要求连续重整装置的进料量由272t/h提至300 t/h。8:30值班调度将连续重整装置提负荷指令下达至装置当班班组。9:40至12:13装置负荷由273t/h提至288t/h,循环氢的流量波动不大;12:20装置负荷由288t/h提至290t/h,循环氢的流量调节阀未调整,循环量开始持续降低;13:37至14:09装置负荷由290t/h提至300t/h,循环氢的流量调节阀仍未调整,循环量由正常的3.049×105Nm3/ h,最低降低到2.0285×105Nm3/h,如图3.所示。

由于进料量增加,循环氢流量未调整,提高反应过程空速、降低了氢油比,催化剂积碳增加,转化率下降,反应器入口温度不变的情况下,反应器平均温度会升高,如图4.所示;随着反应的进行,循环氢大幅降低,导致短时间原料在反应器内停留时间增加,反应时间增多,裂化过度,装置液收下降,液化气产量快速增加。同时受接触和再接触冷却量的影响,重整反应系统的气液平衡被打破,造成重整装置重整气液分离器V1201、一段再接触罐V1203、二段再接触罐V1204液位大幅波动,如图5.与图6.所示。

2.2.3一段再接触罐泵P1202B抽空

由于一段再接触罐V1203液位波动大,造成气液分离效果差,引起液相带气,导致一段再接触罐泵P1202B气蚀抽空,V1203液位急剧上升,触发重整氢增压机C1202联锁停机。

2.3处理过程

2.3.1重整装置停工

9月13日因一段再接触罐泵P1202B1气蚀抽空,14:23脱戊烷塔T1201底液位低,塔底重沸泵抽空,触发“二合一”炉F1201~F1202对流段流量计(FT~123407A~E)五支中有两支测量值≤37.5t/h联锁停炉信号,造成14:25 F1201~F1204停炉,导致14:26连续重整进料中断,装置停工。

2.3.2预加氢装置停工

2.3.2.1循环氢与补充氢压缩机C1101跳停

9月13日14:12因重整氢增压机C1202联锁跳停,重整氢管网压力低,预加氢装置未能及时将补充氢压缩机C1101出口至预加氢反应产物空冷器,以及补充氢至歧化的阀门关闭,改通补充氢压缩机出口至补充氢压缩机入口分液罐的流程,造成C1101入口压力低、出口压力高、压缩比增大,14:17 C1101B补充缸出口温度表(TT~110602A)测量值≥105℃,触发C1101B联锁停机。

2.3.2.2预加氢进料泵P1102C停、F1101熄炉

9月13日14:17因循环氢与补充氢压缩机C1101B联锁停机,预加氢无补充氢,为保反应系统压力,14:37停预加氢进料泵P1102C,14:44停预加氢进料加热炉F1101。

3 整改措施

3.1调整V1203控制液位计量程

为彻底解决由于控制液位的高位报警值与联锁液位计的联锁点接近,导致控制液位的高位报警后还没来得及调整,就有可能发生联锁跳车事件,经与仪表专业讨论后,调整了V1203控制液位计的量程,调整后V1203控制液位计的量程100%与联锁液位计的联锁点50%相一致。

图7 调整后的一段再接触罐V1203控制液位计与连锁液位计的关系示意图

V1203控制液位(LⅠC~122001)高位报警值为80%时,对应联锁液位计为:

(1654.4~1890)/356=~66.2%

V1203控制液位(LⅠC~122001)高高位报警值为85%,对应联锁液位计为:

(1757.8~1890)/356=~37.2%

3.2严格执行联系汇报制度

对调度指令执行有困难、生产情况发生变化时,受令部门应及时向计划调度室汇报并说明原因,经计划调度室确认后方可取消或修改指令,否则应坚决执行。对日常生产过程中的一些正常调整,岗位认为执行有难度的,应由岗位人员向本部门主管领导汇报,由部门主管领导向计划调度室汇报。

3.3强化岗位人员培训,提高岗位人员操作技能,增强责任意识

从此次事故处理中可以看出,装置当班人员,在岗位操作技能、岗位协调上都存在不足,尤其体现在一段再接触罐V1203和脱戊烷塔T1201液位控制、报警确认,以及改通补充氢压缩机出口至补充氢压缩机入口分液罐的流程方面。

为此装置须总结此次事故的经验,强化岗位人员基本功、增加反事故演练频次,提高岗位责任意识及人员素养。建议运行部各装置结合现场情况,落实“一日一题、一周一考”,帮助岗位人员提高业务水平。

做好精细化操作,针对不同工况,制定严格的优化操作步骤,包括:1)明确升降负荷,需要调整的对应流量下的温度,循环机C1201循环量、氢油比、转速;2)计算好水氯平衡,写明注氯量大小的调整步骤;3)理清再生系统低负荷下的优化操作步骤。

3.4合理安排岗位人员休息,确保到岗人数符合公司管理要求

9月13日岗位定员人数8人,因故请假3人,实到人数5人,增加了事故处理的难度。因此装置在人员休息安排中,需全盘考虑,制定岗位最低定员,在岗人数必须满足最低定员要求,配足装置突发事件的处理人员。

4 结语

4.1经全面落实整改措施后,装置运行平稳,V1203液位控制稳定,从9月14日至今未发生一起因液位波动造成联锁的事故。

4.2调度指令畅通,执行力得到有效落实。

4.3岗位人员的操作技能得到急速提升,岗位责任意识得到加强。

[1]徐晨恩主编.催化重整工艺与工程[M].北京:中国石化出版社,2006.482~503.