破碎地层钻探中孔底局部反循环钻具的设计与应用

2016-09-15李茂军张家军

李茂军,张家军

(河南省地质矿产勘查开发局第五地质勘查院,河南郑州450001)

破碎地层钻探中孔底局部反循环钻具的设计与应用

李茂军*,张家军

(河南省地质矿产勘查开发局第五地质勘查院,河南郑州450001)

小口径金刚石钻头在破碎地层中钻进时,经常遇到提下钻频繁、回次进尺短、钻头寿命低及取芯困难等问题,直接影响着钻进效率、钻孔质量和钻探成本。怎样解决在破碎地层中的取芯问题,是小口径金刚石钻探急需解决的技术关键之一。在河南省灵宝市南山矿区崟鑫金矿普查的地质钻探施工过程中,遇到了上述情况,通过将钻具的结构改成分压式孔底局部反循环,使这一问题得到有效解决。

金刚石钻进;破碎地层;分压式孔底局部反循环;单动双管钻具

1 工程概况

1.1自然地理概况

南山矿区崟鑫金矿位于河南省灵宝市朱阳镇,东起杨寨峪,西至藏珠峪,矿区面积为58.14m2,矿区距灵宝市65km,有柏油公路相通。

矿区位于小秦岭分水岭南侧,地势北高南低。小秦岭最高峰老鸦岔脑,海拔2413.8m,为河南省最高峰,位于矿区西北部。矿区范围内最高海拔2300m,最低800m,相对高差达1500m,属切割强烈的中山区。

1.2简要地质特征

从上至下地层的岩性依次为:变质砂岩、钙质千枚岩、粉砂质板岩、石英岩(中部夹大理岩)、花岗片麻岩、黑云母斜长片麻岩、斜长角闪片麻岩、斜长角闪岩等。

区内褶皱及断裂构造较发育,尤以断裂构造最为发育。

1.3含矿层

(1)含金石英脉:主要赋存在主成矿构造派生的近南:北向压扭性断裂中,多在地表下l00~200m范围内。脉石矿物主要是石英,次为长石,绢云母及围岩捕掳块;(2)含金破碎硅钾蚀变岩:主要赋存在地表下200m以下,致密块状、条带状、斑杂状,主要矿物为石英、正长石、方解石、绿泥石、绢云母。

1.4水文情况

该矿区的水文情况分为2类:(1)第四系孔隙潜水:岩性为亚粘土、中粗砂、少量卵石,层厚10~50m,水位埋深约20m,单井出水量300~500t/d。(2)基岩裂隙水:赋存于基岩裂隙中,深度200~600m不等,水量变化大,流量0.1~2.6L/s。

1.5钻孔及钻探工作量

2013年布设钻孔4个,直孔,孔深分别为1575m、1515m、410m和330m,2014年度布设3个钻孔,直孔,孔深分别为1360m、570m和370m。钻探工作量合计6130m。

2 钻孔质量技术要求

钻探工程必须按照钻探施工通知书要求进行施工,现场进行定点,开孔位置应于设计位置相符,偏差不得超过5m,钻探方位与设计方位一致。钻孔回次记录、岩矿芯的采取与顺序摆放工作,钻进过程中要详细做好台账记录,回次循环时间,岩芯采取长度,岩芯采取率不低于80%,矿芯采取率不低于85%。岩芯取出后,要规范进行编号、放置,并标记岩芯段号、深度,并按顺序排放,必须确定钻孔截穿矿脉矿体底板,终孔前必须经地质人员确认达到设计要求方可终孔。

终孔孔径不小于Ø75mm。

3 施工概况

3.1施工机械设备的选择

根据钻孔设计及甲方要求,2013年我方进场3台钻机,分别为HXY-6B型2台、XY-42型1台,泥浆泵分别为BW250型2台和BW150型1台,钻塔分别为23.5m四角塔2套和18.5m管子塔1台,Ø73mm绳索取芯钻具配备Ø76mm绳索取芯金刚石钻头。

2014年我方使用2台钻机进行施工,型号分别为HXY-6B、XY-42,泥浆泵分别为BW250型和BW150型,钻塔分别为23.5m四角塔和18.5m管子塔。

3.2钻孔结构

上部10~50m第四系地层用中130mm合金钻头施工,至完整基岩后,下入Ø127mm和中108mm双层套管,Ø76mm绳索取芯钻具施工至终孔。

3.3施工概况

在2013年的前期钻探工程施工中,由于区内褶皱及断裂构造较发育,破碎带分布较多,地层复杂,岩芯破碎,因此屡次出现岩芯堵塞现象,致使提下钻频繁,回次进尺短,钻头损毁严重,采取岩芯困难,严重影响了施工效率和钻孔质量。

为了解决这一问题,我们以防止岩芯堵塞为突破口,在对钻进工艺问题和岩性特点进行调查分析的基础上,参考国内外有关资料,经过反复研究、计算、改进,完成了“分压式孔底局部反循环单动双管钻具”的设计,并在该矿区施工应用成功。此套钻具适用于回次短,取芯困难的破碎地层钻进,结构简单,加工容易,使用方便。

4 分压式孔底局部反循环单动双管钻具的工作原理及设计指导依据

4.1工作原理

分压式孔底局部反循环单动双管钻具简称分反钻具,它具有普通单动双管和孔底局部反循环的功用,其结构与普双钻具类似,但单动双管接头、卡簧座系统和钻头的水路结构自有特点。其水流分布如下:钻进时,冲洗液经分水接头的3个送水孔,进入内外管之间的环状间隙,流至孔底,由于内外管上返水路的过水断面积从结构参数上有比例限制,因而冲洗液在上返时的阻力就有差别,迫使它在卡簧座底端产生分流。即分成内外2路上返:①过卡簧底座切口进入内管,经活动内管接头中心孔、分水接头的3个返水孔与外返液流汇合,同时上返冲洗液通过内管时可携带一部分岩屑,能浮动小块岩芯,延缓或防止堵芯,并能保护岩芯(减少自磨);②过钻头水口,经钻具与孔璧之间的环状间隙上返,起到清除岩粉和冷却钻头的作用。

分反钻具的基本特点是:

(1)孔底正反循环液流压力相等,同步上返;

(2)内返液流量大于外返液流量;

(3)钻进过程产生的岩屑大部份随冲洗液从内管上返,粗颗粒岩屑(从返水孔不能排出的)则浮集于内管的上部空间;

(4)岩芯管内碎块岩芯或较短的柱状岩芯可被冲洗液浮起;

(5)基于返水孔与钻杆外环空间贯通,钻具不存在“活塞效应”,升降钻具时的抽吸和激动压力均可减轻。

4.2设计指导依据

影响小口径金刚石钻进效率和回次长度的关键因素是岩芯堵塞,而岩芯堵塞又主要是因为岩芯破碎,粗粒岩芯在重力作用下沉落内管下端(多发生在卡簧座与短节处),使岩芯进入内管受阻,中断回次进程。因此,要解决破碎地层的取芯问题,关键在于有效预防堵心。目前,国内公认的比较简单可行的方法之一是利用冲洗液的反向循环,对岩芯产生举力,使破碎岩芯处于浮动状态,从而防止或延缓岩芯堵塞,同时也能够提高岩矿芯采取率,有效地保护岩芯。

根据上述情况分析,并参考大量国内外有关资料,我们认为,按现有水泵的性能,在保证冲洗液冷却钻头,清除岩粉的前提下,应尽量加大内管返水量,使其上举力能满足浮动破碎和短柱状岩芯的需要。一般情况下,金刚石钻进送水量为30L/min时,即可达到携带岩屑,冷却钻头的功用,而内返流量在50L/min时,即可达到悬浮短柱状岩芯的目的,所以,最后决定把内返流量控制在55~65L/min之间。

根据流体动力学原理可知,局部反循环钻具内,外返水的汇合点和分流点的压力是相等的。在两点之间,内外返水量的大小取决于内返水阻力和外返水阻力的大小,而返水阻力的大小又取决于过水断面的大小,故只需设计合理的内、外返水路的断面积,以保证外返水阻力:内返水阻力=(2~3)∶1,因此,我们从设计能形成孔底局部反循环的双管接头和修改钻具的卡簧座系统以及调整钻头的内外径规格和过水断面入手。

5 分反钻具结构参数

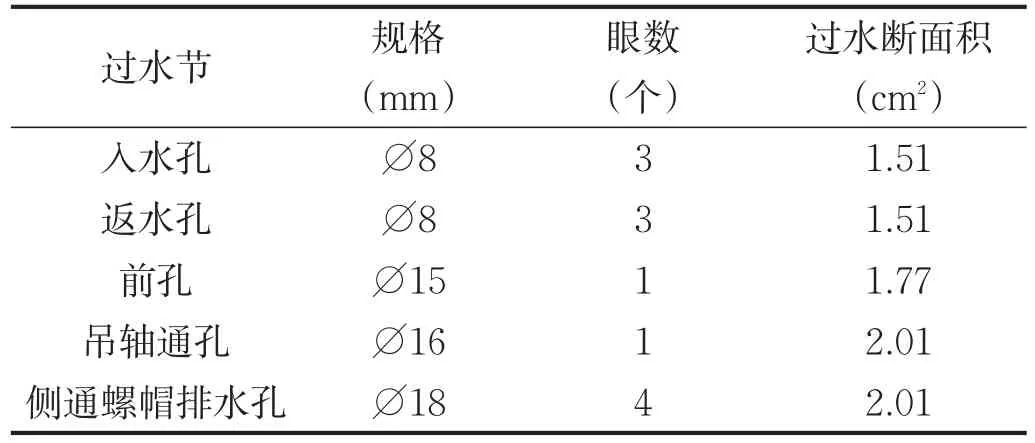

5.1分反接头的结构参数(如表1所示)

分反接头外径为Ø58mm,可安装Ø60mm钻具,此分水接头,是在普双的异径接头基础上,稍加改动而成的。

(1)在接头体内均布6个Ø8mm水孔,其中3个进水孔,3个返水孔,相互交叉,冲洗液通过3个送水孔进入内外管间隙,而内返上来的冲洗液则通过3个返水孔排至孔壁间隙中,与外返液汇合。

(2)为了减少返水通道的局部压力损失,3个返水孔均与轴线成20°交角的斜孔,且在出口处加工成与返水孔角度相同的圆锥,一是为打孔方便,二是作外返冲洗液的导向槽,减少压力损失,减少冲洗液对孔壁的冲刷破坏。

(3)考虑到接头的强度,先在接头体中打一Ø15mm× 55mm的圆孔,然后再加工成长45mm的M27×2螺纹,以连接空心吊轴。此种分水接头一体化,结构简单,加工使用方便。

5.2活动的内管接头

(1)空心吊轴的通孔直径为Ø16mm,使之过水顺畅,上端的丝扣长度为65mm,以保证空心吊轴轴向伸缩的微调量。

(2)为保证内外管之间有较好的同心度,把轴承放在轴套的两边,利用冲洗液的流向,简化了轴承的密封装置。

(3)侧通螺帽有4个Ø18mm的排水孔,是为了防止岩芯浮至钻具顶端后封闭吊轴通孔,使内返水路堵塞而降低或失去反循环的作用。

表1 分水双管接头水孔的主要参数

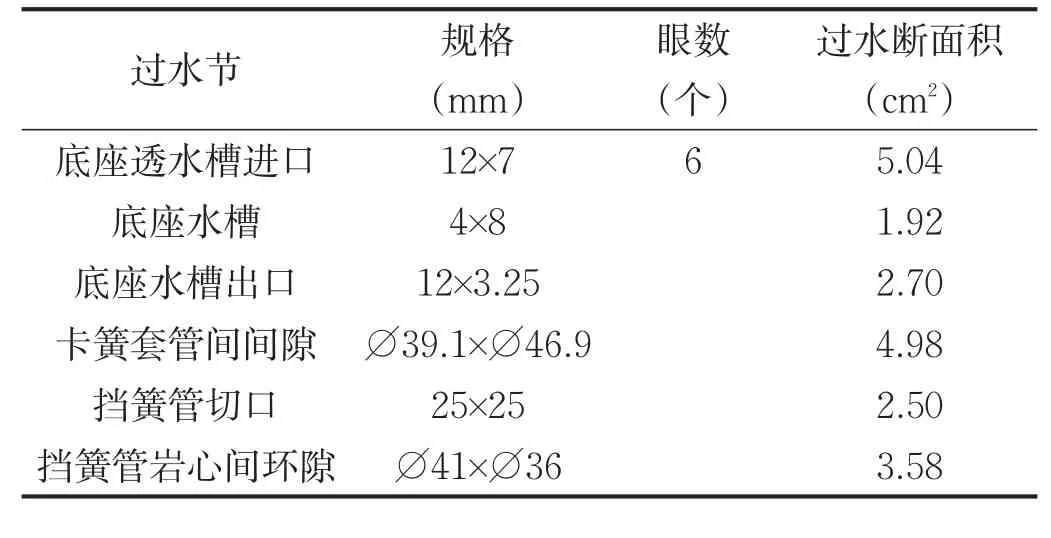

5.3卡簧座系统结构参数的确定

在卡簧座系统的设计上,我们采取了2套方案:

(1)组合式卡簧座系统:由底座、套管、卡簧、挡簧管组成,起卡断岩芯和冲洗液分流作用。

①主要零件的设计根据及尺寸参数的确定:

a.底座:用于排水和承座收紧卡簧,下端最大外径为Ø51mm,以保证内管对中和限制冲洗液外返,上端开有6条透槽,与套管插接后保持有4个矩形水口,与6条透槽相连有6条水槽,一直通到底座下部的6个半圆形水口,使另一部份水通过底座而到达钻头的工作面,用于外返;

b.套管:用于接连底座与挡簧管,壁厚lmm,以保持套管内外有足够的间隙;

c.卡簧:设为光皮式,即卡簧体上无过水附切口或排水槽,这可以隔离冲洗液对岩芯的直接冲刷。为保持卡簧有较好的弹性,上端簧体壁厚1.5mm,卡簧高度为15mm;

d.挡簧管:为防止卡簧改短后易挤进短节而设置的,上端与短节插接,下端与套管插接,并保持通水顺畅,端面应淬火使之耐磨;

e.把卡簧座系统改为组装式,是为了底座加工简化和对卡簧的限位可靠,同时,也可有效地防止岩芯在此阻塞。

②卡簧座系统的结构参数:接一定的断面积来控制其阻力(表2)。

表2 卡簧座系数的结构参数

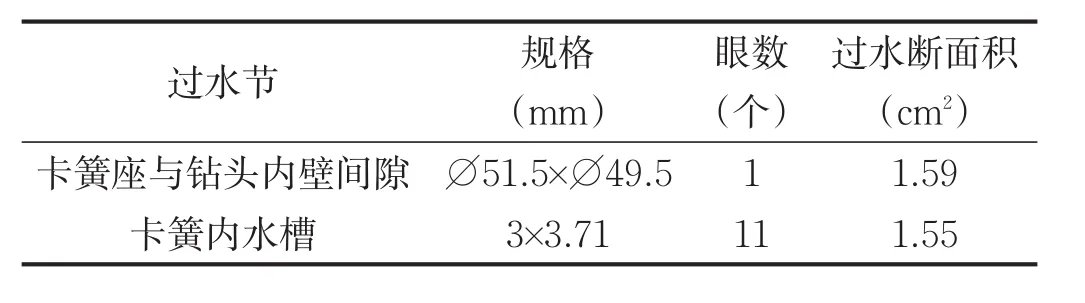

(2)卡簧加深水槽式:此种卡簧座系统与普双卡簧座系统的结构一致,但为了加大内返水量,将卡簧的内水槽加深。

①卡簧座:尺寸形状与Ø60mm普双卡簧座大致相同;

②卡簧:外径根据Ø60mm普双卡簧设计,内径根据Ø60mm绳钻卡簧设计,因而,可将水槽加深至3mm(由于钻头加厚,岩芯直径为Ø35mm);

③结构参数如表3所示。

表3 卡簧结构参数

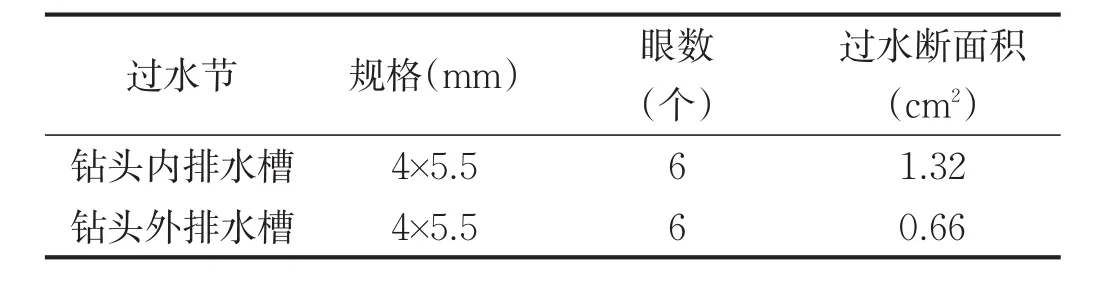

5.4钻头结构及其水路参数的确定

除分反钻具的双管接头和卡簧座系统对内返水量有影响外,钻头的结构及其水路参数对内返水量也有影响。

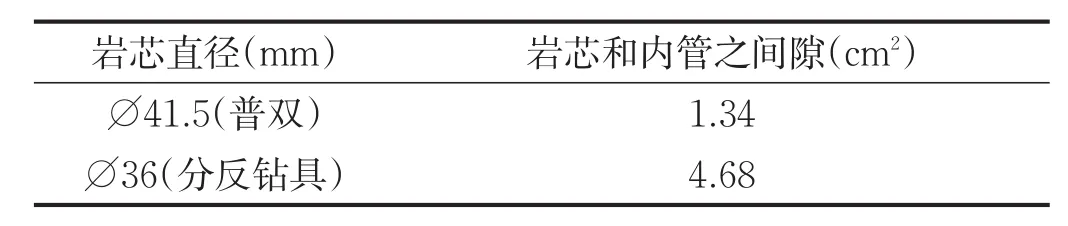

(1)钻头内径的确定。在钻具内管规格(Ø47.5mm× 2mm)不变的情况下,钻头内径的大小决定了岩芯的粗细。岩芯与内管的间隙也随之变化,从而影响到卡簧座系统与内管过水断面积和返水量的大小,Ø60mm普双钻头的内径为Ø41.5mm,为了增大岩芯与内管的间隙,增加内返水量,我们设计了内径为Ø35mm的厚壁钻头,为方便加工,厚壁钻头胎体部分与绳索取芯钻头相同,钢体部分与普双钻头相同。

(2)钻头水路尺寸的确定。钻头水路的分布对冲洗液的分流起着控制作用,其中以钻头内外排水糟断面积对分流的影响尤为敏感,为满足管内流量大于管

外,故此钻头排水槽断面积S内大于S外。所以,在加工钻头时,加深了内排水糟,改浅了外排水糟,以增加内管上返水量。

(3)水路参数的确定如表4、表5所示。

表4 水路参数表

表5 分反钻头与普双钻头的岩芯与内管的环状间隙值对比

6 分反钻具最终结构的确定

以上各种技术参数确定后,通过多次试验并不断改进,分压式孔底局部反循环单动双管钻具的结构最后确定,其装配包括:变丝接头、分水接头、活动内管接头、内管、外管、扩孔器、短节、卡簧座及钻头。

7 应用效果

分反钻具研制、改进后,经在工区ZK0802、ZK1807钻孔试用,有效解决了岩芯堵塞的技术难题,使钻进的平均回次长度由以前的0.85m提高到1.53m,岩、矿芯的采取率由以前的56%提高到73%,金刚石钻头的寿命由以期的平均23.6m提高到平均42.8m,最高的一个钻头使用寿命为82.7m,钻进效率大大提高,钻孔质量得到改善,施工成本大大降低,达到了预期的效果。

[1]彭步涛.绳索取心钻进技术在复杂地层中的应用[J].中国煤田地质,2007(S1).

[2]李世忠.钻探工艺学(上、下)[M].北京:地质出版社,1992.

[3]王世尧.钻探工程学(上、下)[M].北京:地质出版社,1986.

P634.4

A

1004-5716(2016)02-0069-04

2015-11-16

2015-12-03

李茂军(1977-),男(汉族),河南潢川人,工程师,现从事施工技术与管理工作。