基于ANSYS/LS-DYNA电脑袜机双挑双揿针器的有限元仿真分析

2016-09-15崇世乾孙泰浩罗鹏顺

崇世乾,方 园,孙泰浩,罗鹏顺

(1.浙江理工大学材料与纺织学院,杭州 310018;2.伟焕机械制造有限公司,浙江绍兴 312030)

基于ANSYS/LS-DYNA电脑袜机双挑双揿针器的有限元仿真分析

崇世乾1,方园1,孙泰浩2,罗鹏顺1

(1.浙江理工大学材料与纺织学院,杭州 310018;2.伟焕机械制造有限公司,浙江绍兴 312030)

针对国产双挑双揿针电脑袜机设计手段单一,缺乏相应的理论分析基础,着重对双挑双揿针机构进行弹性动力学分析。基于SolidWorks创建了双挑双揿针器的实体模型,将该模型导入到ANSYS/LS-DYNA分析系统,对挑揿针运动过程中挑、揿针头与织针间的接触碰撞进行仿真分析,求解出在挑、揿针过程中织针的运动及受力变化情况,为双挑双揿针机构的优化设计提供了理论分析基础。

电脑袜机;挑针器;揿针器;ANSYS/LS-DYNA;运动仿真

0 引 言

现代纺织技术的进步,为纺织业的快速发展提供了技术支撑,在纺织品的生产中优质、高效、节能已成为主要趋势。浙江省的织袜业在纺织产业中占据着十分重要的地位,不少袜子产品以出口为主,但受技术条件的限制,大多数国产袜机仍然存在着功能简单、生产效率低、产品档次不高等问题,缺乏市场竞争力。双挑双揿针电脑袜机能够编织出卡通袜和魔幻袜等特殊袜品,具有完善的机械结构和较高的自动化程度,目前国内的袜机以样机仿造为主,设计手段单一,导致国产双挑双揿针电脑袜机的运行速度与精度同国外袜机相比存在较大差距。作为一种典型的高速针织设备,该类型电脑袜机采用双挑双揿针器进行袜跟的成形编织,极大提高了电脑袜机的工作效率[1-2]。因此,对双挑双揿针器进行深入的分析研究,打破国外的技术垄断是非常必要的。

袜跟编织时,需借助挑针器和揿针器的作用,实现织针的收放针编织,形成袜跟的袋口结构。在挑针和揿针过程中,挑、揿针杆与织针针踵作用瞬间会产生一定的运动冲击,织针的运动平稳性将极大的影响袜品质量,必须寻找合理的力学条件,以提高织针编织过程中的运动稳定性。因此,挑揿针工艺过程的弹性动力学分析是十分必要的。本文基于SolidWorks建模和ANSYS/LS-DYNA的非线性动力学分析,研究挑揿针作用过程中织针的动态受力状况,为电脑袜机挑、揿针器的设计与优化提供了理论分析的基础。

1 袜跟结构与挑揿针工艺的分析

1.1袜跟和袜头的结构

袜跟处于袜子的连接部位,其形状和大小应与脚跟相符,否则会在袜背形成褶皱,影响袜子穿着的舒适性[3]。由于袜跟和袜头均需编织出袋形织物结构,故编织工艺基本类似,现以袜跟编织为例进行分析。

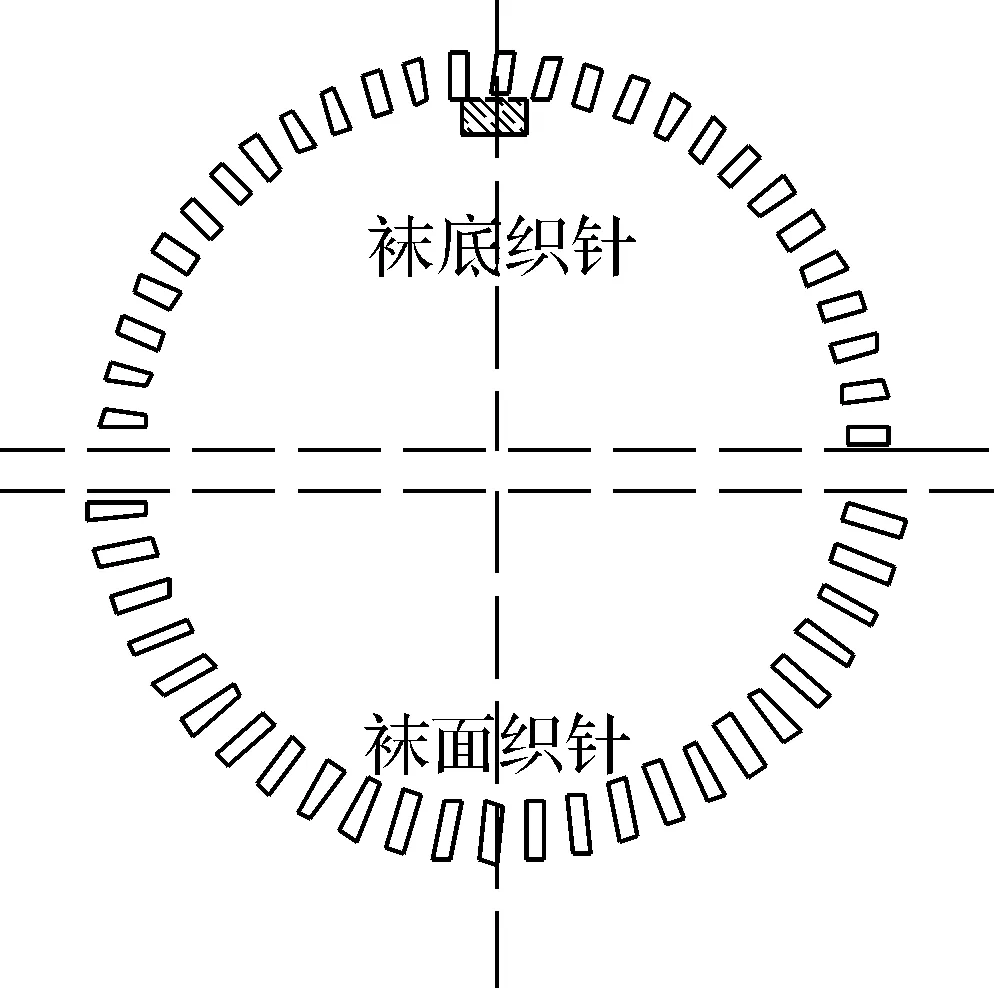

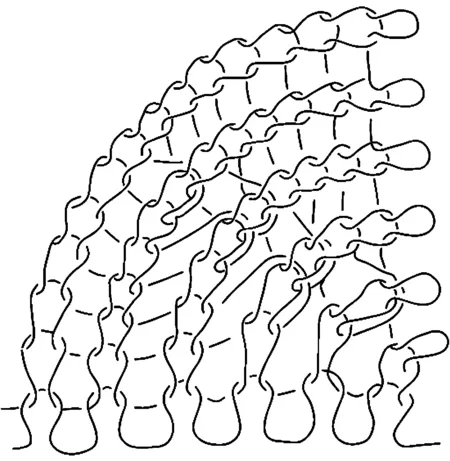

编织袜跟时,织针只作180°来回转动的往复运动,袜面针不参加编织,由袜底织针单独进行袜跟的编织,袜面和袜底织针的配置情况如图1所示。在编织的整个过程中,在挑针器的作用下,袜底织针首先进行减针编织(袜底织针的两侧进行收针),收针结束后随后进行放针编织。此时,在揿针器的作用下,原来被挑起的织针逐步恢复进入编织状态,从而形成袜跟的袋口编织效果,袜跟的线圈结构如图2所示。传统的双挑单揿针袜机上,在袜跟揿针编织过程中,针筒每往复运转约180°,揿下一枚织针,而双挑双揿针袜机上,针筒每往复运转约30°,就能揿下一枚织针,使得袜跟的整体编织效率可提高数倍。

图1 织针排列示意

图2 袜跟线圈示意

1.2挑针工艺的分析

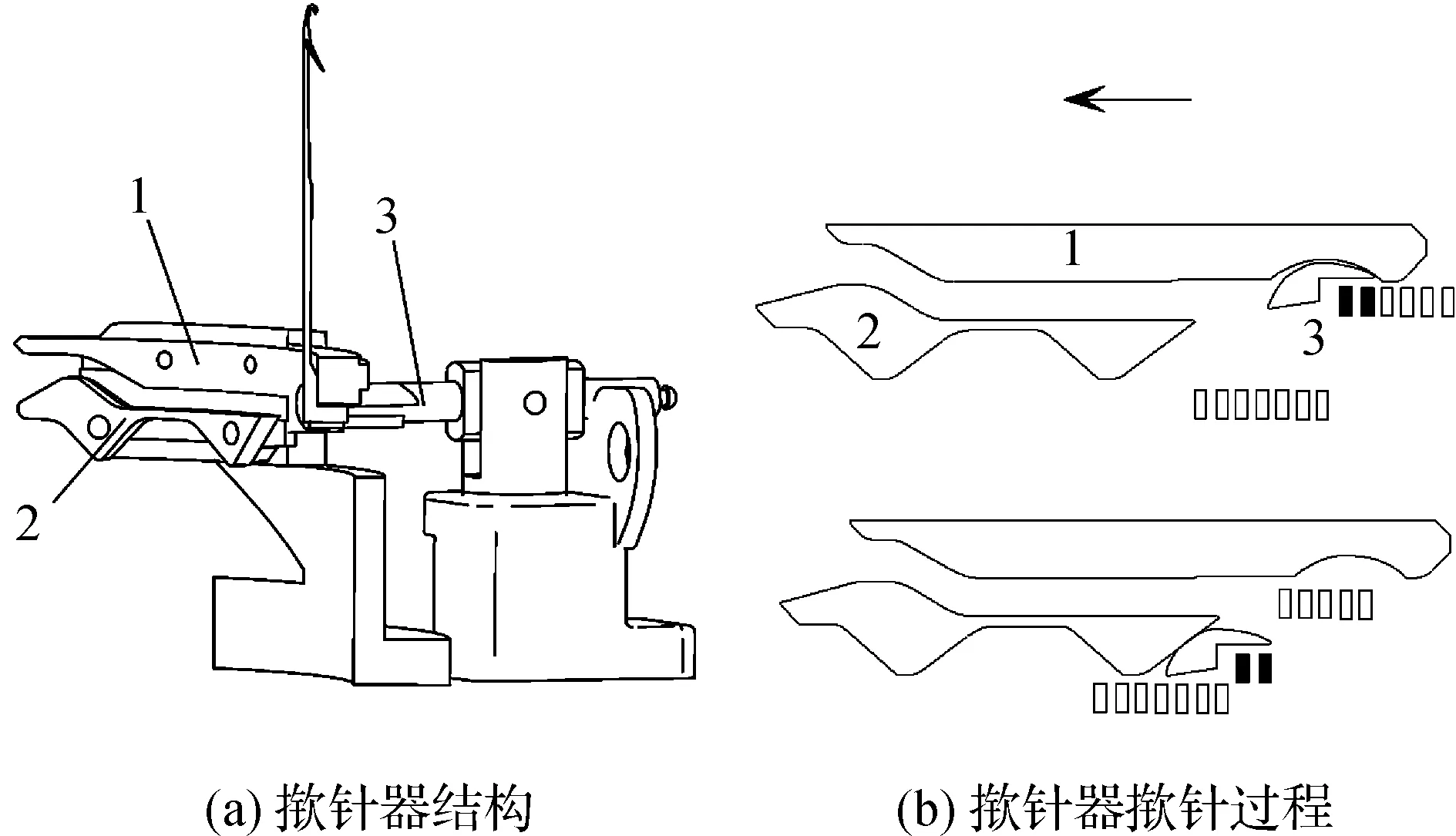

编织前半部分袜跟时,袜跟进行收针编织。此时揿针器不参加工作,而挑针器进入工作状态,如图3(a)所示。当针筒顺时针转动时,右挑针杆3将进入挑针区域的一枚织针上抬至中菱角1上部,使该枚织针退出编织状态,如图3(b)所示。当针筒反转时,将左侧进入挑针区域的一枚织针上抬,使该枚织针退出编织状态,如此相互交替进行挑针,完成前半部分的袜跟编织。

1.中菱角 2.左(右)菱角 3.挑针杆图3 挑针器工作示意

1.3揿针工艺的分析

李白对唐玄宗既心存他分清忠奸贤愚,再次召征自己的幻想,同时又感到无望,于是进入一个幻想世界,幻境中依然是冰塞雪封、阻隔重重,作者借吕尚和伊尹的典故表白理想:无意于固位争宠,一旦建功立业后,便功成身退,乘舟泛海而去。

编织后半部分袜跟时,袜底进行放针编织。揿针器处于工作状态,将进入揿针区域的织针下压,进行放针编织,如图4(a)所示。

针筒顺时针转动时,右揿针器进入工作状态。织针随针筒转动进入揿针器工作区域,此时揿针杆3在三角作用下,将织针压下,使原高位非工作状态织针重新进入编织区域,如图4(b)所示。当针筒继续转动到一定角度时,织针与揿针杆分离,揿针杆在弹簧的作用下复位。当针筒反转时,左揿针杆将最前端一枚织针揿至编织区域,使其参加工作。针筒不断地往复转动,左右两侧的揿针器交替进行揿针工作,使袜跟后半部分形成放针编织,直至完成整个袜跟的编织。袜跟编织时主要三角的工作状态[5]见表1。

1.揿针挡板 2.退圈护板 3.揿针杆图4 揿针器工作示意

工作状态袜跟首横列袜跟前半部袜跟后半部袜跟尾横列起针三角工作退出退出退出压针三角退出退出退出工作右菱角工作工作工作工作右活络头工作工作工作工作挑针器退出工作工作退出揿针器退出退出工作退出

2 挑揿过程织针受力分析

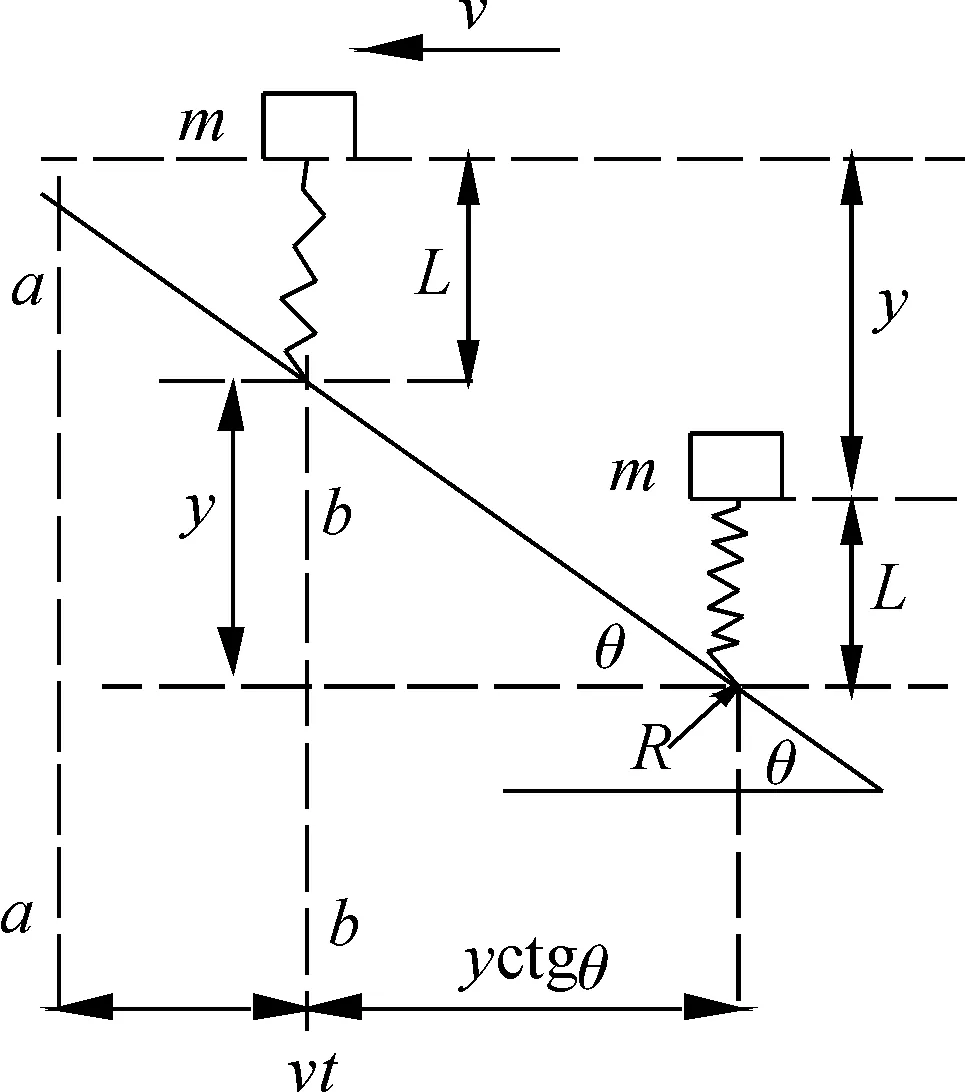

织针受力分析时,可以视织针为一个单自由度的变截面弹性体。挑、揿针头与织针之间接触-碰撞时,织针运动为一个弹性体的连续振动问题[6]。以挑针杆为例,织针的力学模型如图5所示。

图5 挑针杆与织针力学冲击模型

根据图5可得织针在Y方向上的运动方程:

(1)

图5表示针筒在时间t内织针位移情况,由于织针与挑针杆冲击过程中发生弹性变形,所以织针的位移包括织针实际位移和针槽偏距,则挑针杆与织针针踵在Y方向上的冲击力为:

RV=k2tanθ(vt-yctgθ)

(2)

将RV代入式(1)得:

(3)

(4)

(5)

利用Laplace变换求解方程得:

(6)

则织针受到Y方向上的冲击力为:

(7)

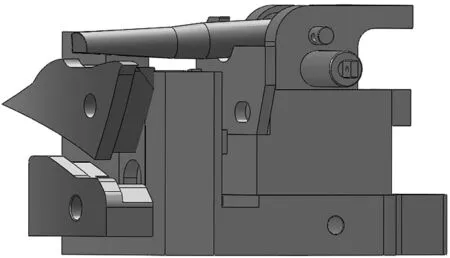

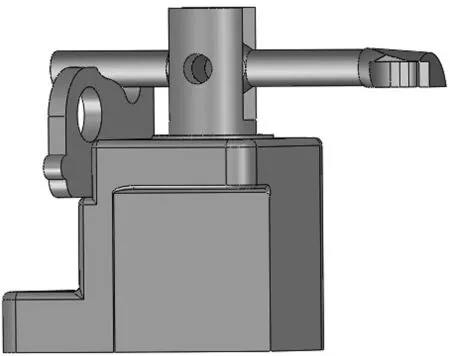

3 挑揿针实体建模与仿真研究

本文基于SolidWorks创建了挑、揿针器的实体三维模型。为了实现挑、揿针器的弹性动力学分析,将挑、揿针器三维模型导入到ANSYS系统中,利用LS-PREPOST求解器的分析功能,实现了双挑双揿针器动态受力分析和运动仿真[8],并得到织针在挑、揿针过程中的位移、速度、加速度曲线和织针的受力变化情况。

3.1挑揿针器实体建模

根据双挑、揿针器的结构设计参数,在SolidWorks建立挑针头、揿针头、基座等实体模型,按照自上而下的原则对每个部件逐一进行组合与装配[7-8]。选定XYZ坐标系,得到挑、揿针器的三维实体模型,挑揿针器的实体模型如图6、图7所示。

图6 挑针器的三维实体模型

图7 揿针器的三维实体模型

3.2ANSYS运动仿真

由于左右挑揿针器对称于中菱角中心线,两者运动情况相似,故仅需对单个挑揿针器进行运动仿真即可。袜机运行速度是影响双挑双揿针器工作平稳性的关键因素,袜机运行速度增加时,织针受到的冲击力会随之增加[9-10],因此必须设定一个合理的袜机工作速度。论文设定在300 r/s机速时,对双挑双揿针器与织针的运动进行仿真。

3.2.1挑针时织针运动参数分析

定义针筒转速为300 r/s,即织针运动速度为1.5 m/s的前提下,得到单次挑针用时为10 ms。运用ANSYS/LS-DYNA进行运动仿真分析,求解出单次挑针过程中织针位移、速度、加速度在Y方向上随时间的变化曲线,结果如图8所示。

挑针头沿着前挡板做弧线运动,带动相应织针上升。由图8可知织针运动的垂直距离H=6.39 mm,符合挑针工艺要求。

图8 挑针运动仿真曲线

挑针过程中挑针头和织针之间运动属于一种弹性碰撞,和刚体相互间碰撞参数的确定性不同,弹性碰撞需经过冲击-缓冲-平稳三个阶段。碰撞开始的瞬间织针有运动的突变,此时织针受力最大;由于织针与针槽间的摩擦力阻尼作用,该冲击力迅速衰减,织针运动逐渐趋于平稳。

3.2.2揿针过程运动参数分析

定义针筒转速为300 r/s,即织针运动速度为1.5 m/s的前提下,得到单次揿针用时为10 ms。运用ANSYS/LS-DYNA进行运动仿真分析,求解出单次揿过程中织针位移、速度、加速度在Y方向上随时间的变化曲线,结果如图9所示。

图9 揿针运动仿真曲线

揿针头沿着后挡板做弧线运动,从而将织针压下。由图9可知织针运动的垂直距离H=4.96 mm,可满足挑针工艺要求。

3.2.3挑揿针时织针受力分析

通过ANSYS/LS-DYNA求解,可得织针在挑揿针运动过程中Y方向上的受力随时间变化曲线,结果如图10所示。

由ANSYS/LS-DYNA系统求解得到的仿真结果(图10)可知:挑揿针过程中,针踵Y方向受到的力呈现由大到小不断地变化;当针踵与挑针头或者揿针头刚发生作用时,针踵受到的力高达200 N,当运动达到0.004 s时,针踵受力再次达到一个高峰,所受力约为170 N。挑揿针过程中,织针与挑揿针杆始终保持良好接触,能满足稳定编织要求。

图10 针踵受力仿真曲线

4 结 论

a)双挑双揿针袜机在编织袜跟袜头时,针筒每次转动约30°,大大减少了传统袜机针筒转动的角度,使袜跟编织效率提高数倍,双挑双揿针电脑袜机具有良好的应用前景。

b)本文在挑揿针工艺分析的基础上,运用SolidWorks建模技术创建了双挑双揿针器的三维实体模型,实现了袜机的弹性动力学研究。

c)结合ANSYS/LS-DYNA运动仿真技术,得到挑揿针时织针在Y方向的位移、速度、加速度曲线及织针的受力变化情况。在挑揿针过程中织针最大受力为200 N,能满足袜机稳定编织的要求。

d)通过对双挑双揿针器的建模研究和运动仿真,为双挑双揿针电脑袜机的进一步优化设计提供了理论分析基础。

[1] DUAN Y, KEEFE M, BOGETTI T A, et al. Finite element modeling of transverse impact on a ballistic fabric [J]. International Journal of Mechanical Sciences,2006,48(1):33-43.

[2] 方园, 刘建邦, 王国庆,等. 双路进线电脑袜机成圈机构的建模研究与运动仿真[J]. 纺织学报, 2015,36(5):115-122.

[3] 张雷, 余克龙, 陈少钟,等. 基于ANSYS和ADAMS空间四连杆引纬机构的柔性动力学仿真[J]. 纺织学报,2013,34(5):116-120.

[4] DOROGOY A, RITTEL D. Numerical validation of the shear compression specimen. part II: dynamic large strain testing [J]. Experimental Mechanics,2005,45(4):178-185.

[5] 赵树超, 方园, 居婷婷,等. 袜机收放针机构的动力学分析与研究[J]. 浙江理工大学学报,2012,29(2):135-142.

[6] 王国庆, 王帑, 张宗涛. 考虑碰撞和阻尼的弹性机构动力学分析[J]. 长安大学学报:自然科学版, 2008,28(4):99-102.

[7] 何青. 利用SolidWorks提高ANSYS有限元分析效率[J]. 化工设备与管道,2013,50(5):24-27.

[8] 冯志友, 徐志才. 基于ADAMS和ANSYS的2UPS-RPU并联机构的弹性动力学建模与仿真[J]. 机械设计,2015,34(5):116-120.

[9] 时党勇, 李裕春, 张胜民. 基于ANSYS/LS-DYNA8.1 进行显式动力分析[M]. 北京: 清华大学出版社, 2005:72-79.

[10] 方园, 王辉, 唐艳,等. 基于ANSYS/LS-DYNA电脑袜机成圈机件的动力学分析[J]. 纺织学报,2009,30(7):121-128.

(责任编辑: 张祖尧)

Analysis on Finite Element Simulation of Computer Hosiery Machine’s Double Up- and Down-Picker System Based on ANSYS/LS-DYNA

CHONGShiqian1,FANGYuan1,SUNTaihao2,LUOPengshun1

(1.College of Textiles and Materials, Sci-Tech University, Hangzhou 310018, China;2.Weihuan Machinery Manufacturing Co., Ltd., Shaoxing 312030, China)

In view of the single means of design and lack of corresponding theoretical analysis foundation of domestic double up- and down-picker computer hosiery machine, elastodynamic analysis was carried out mainly on the double up- and down-picker. A solid model of double up- and down-picker was built based on the technique of SolidWorks. On this basis, the solid model was guided to ANSYS/LS-DYNA analysis system, which was used for simulation analysis on the contact-collision between the knitting needle and up- and down-picker need, and also used to obtain the needle movement and changes with stress during the pick-up and press-needle process so as to provide theoretical analysis foundation for the optimal design of double up- and down-picker.

computer hosiery machine; up-picker; down-picker; ANSYS/LS-DYNA; motion simulation

10.3969/j.issn.1673-3851.2016.03.014

2015-07-01

崇世乾(1992-),男,安徽阜阳人,硕士研究生,主要从事针织机械方面的研究。

方圆,E-mail:fyuan@126.com

TS183.6

A

1673- 3851 (2016) 02- 0238- 06 引用页码: 030502