UFC制备MUF树脂胶接性能评价

2016-09-15吴志刚郭秀华杜官本

王 璇,吴志刚,2,王 辉,雷 洪,郭秀华,岳 秀,杜官本,2

(1.西南林业大学、云南省木材胶黏剂及胶合制品重点实验室,云南 昆明 650224;2.北京林业大学材料科学与技术学院,北京 100083)

UFC制备MUF树脂胶接性能评价

王 璇1,吴志刚1,2,王 辉1,雷 洪1,郭秀华1,岳 秀1,杜官本1,2

(1.西南林业大学、云南省木材胶黏剂及胶合制品重点实验室,云南 昆明 650224;2.北京林业大学材料科学与技术学院,北京 100083)

以高浓度甲醛和尿素制备的脲醛预缩液(UFC)为主要原料合成三聚氰胺-尿素-甲醛(MUF)树脂,选用3种不同固化剂(NH4Cl、HCOOH、NH4Cl+尿素)对MUF树脂的胶接性能进行评价和分析。结果表明:高浓度甲醛制备的MUF树脂交联度和缩聚度提高,树脂中的亚甲基桥键、醚键和羟甲基含量发生较大变化。以NH4Cl为固化剂时,湿状胶合板热稳定最好;以HCOOH为固化剂时,胶合板具有较高的干状强度,干状胶合板热稳定性最好,但耐久性极差;以NH4Cl+尿素为固化剂时,胶合板具有较高的干状和湿状强度,耐久性最好。

高浓度甲醛;MUF;固化剂;耐久性;耐热性

脲醛树脂胶黏剂(UF)是一种开发应用较早的热固性高分子合成树脂,广泛应用于木材工业中的刨花板、胶合板、中密度纤维板,占人造板用胶量的90%以上,是胶黏剂中用量最大的品种。脲醛树脂胶黏剂因其具有制造工艺简单,原料价格低廉且易得,初黏度大,粘接强度高等优点而被大量使用。但脲醛树脂胶黏剂也存在一些问题,如耐水性差、脆性大、耐老化性差、储存期短、游离甲醛含量高等缺点,严重影响脲醛树脂胶黏剂制品质量[1-4]。三聚氰胺-尿素-甲醛(MUF)树脂被认为是最具应用前景的共缩聚树脂之一。研究表明[5-6],影响树脂游离甲醛含量的关键是合成脲醛树脂中尿素与甲醛物质的量比,一般情况下摩尔比越小,游离甲醛含量越小。但一味的降低摩尔比,会导致树脂交联度下降,初黏性降低,并且人造板力学性能变差,难以满足使用要求。

通常把质量分数≥42%的甲醛溶液称为高浓度甲醛。由于高浓度甲醛在常温下极易发生聚合,在商品流通领域中极少有高浓度甲醛供应,因此在其应用上基本处于空白[7]。近些年来由于甲醛工业生产技术的进步和大型人造板生产企业的兴建,许多人造板厂拥有自己的甲醛生产装置,使得高浓度甲醛的应用开发成为可能。在物质量比相同的情况下,高浓度甲醛制备脲醛预缩液(UFC)合成的UF比传统的脱水UF固化反应活性高,固化时间短,游离甲醛含量低,板综合性能较好[8-9]。

NH4Cl是氨基树脂传统的潜伏性酸性固化剂,在固化过程中主要与树脂的游离甲醛反应放出酸,导致缩聚反应加速而使树脂快速凝胶和固化。因此,树脂中存在的游离甲醛可以加速固化反应[10]。但是,本研究以高浓度甲醛制备低摩尔MUF,树脂游离甲醛含量较低,参加上述反应的甲醛量不充足,可能会影响树脂的胶接性能。固化剂种类不同,固化后树脂性能也相差较大,固化剂的选择显得尤为重要。因此,本研究选用3种不同固化剂:NH4Cl、HCOOH、NH4Cl+尿素对树脂的胶接性能进行评价和分析。

1 材料与方法

1.1 试验材料

普通甲醛,甲醛含量37%,国药集团化学试剂有限公司,分析纯;高浓度甲醛,甲醛含量50%,购自云南省新飞林人造板有限公司;杨木(Populusspp.)单板:幅面300 mm×220 mm,厚度1.5 mm,含水率8%~10%,购自江苏。其他化学试剂如NaOH、尿素等均为分析纯。固化剂a:NH4Cl,固化剂b:HCOOH,固化剂c:NH4Cl+尿素。

1.2 脲醛树脂的制备

脲醛预缩液(UFC)的制备:常温条件下,向配有机械搅拌棒、温度计和冷凝管的圆底三口烧瓶中加入尿素1 mol,用40%氢氧化钠溶液调整pH为8.0~9.0,加入质量分数50%的高浓度甲醛3 mol,再次检查调整pH为8.5~9.0,逐渐升温到80 ℃,待溶液澄清时,再次加入质量分数50%的高浓度甲醛2 mol,调节pH为8.5~9.0,保温反应2 h,冷却放料。

UFC制备三聚氰胺-尿素-甲醛树脂(MUF2):在常温条件下,加入上述制备的UFC 100 g,三聚氰胺和第1次尿素(U1),调节pH为8.0~8.5,加热、升温至90 ℃,加第2次尿素(U2),保温反应20 min,调节pH为5.0~5.3,反应至要求现象,降温至60 ℃,调节pH为7.5~8.0,加入第3次尿素(U3),反应15 min,冷却、出料。

UFC制备三聚氰胺-尿素-甲醛树脂(MUF1):按同样制备工艺,相同摩尔比下,用普通甲醛制备三聚氰胺-尿素-甲醛树脂(MUF1)。

1.3 树脂的黏度、固含量、游离甲醛含量测定

参照国标GB/T 14074—2006木材胶粘剂及其树脂检验方法[11]进行测定。

1.4 性能测试与表征

1.4.1 核磁共振(13C-NMR)分析 仪器型号:Bruker Avance高分辨超导超频核磁共振仪。样品处理:将400 μL液体树脂MUF1、MUF2样品分别与200 μL溶剂氘代二甲亚砜(DMSO-d6)直接混合均匀作为13C-NMR待测样品。测定参数:脉冲序列zgig,内标为DMSO-d6,累加次数500~800次,测量谱宽39062.5 HZ。

1.4.2 动态热机械性能(DMA)分析 试样准备:采用热压压力1.0 MPa、热压时间4 min、热压温度120 ℃、涂胶量200 g·m-2的工艺压制3层胶合板,锯成所需要的测试规格,再进行测试(干状胶合板);将上述部分试件放在(30±3) ℃的水中浸泡2 h,然后将每个试件分开平放在(63±3) ℃的空气对流干燥箱中干燥1 h,取出后在室温放置10 min,再进行测试(湿状胶合板)。以上每个样品做3个平行试验。测试仪器:NETZSCH DMA-242。分析软件:NETZSCH Proteus。测试条件:试验采用3点弯曲模式,升温速率5 K·min-1,温度范围40~300 ℃,频率为20 HZ,动态力为1.5 N。试件规格:50 mm×10 mm×3 mm。

2 结果与分析

2.1 树脂的基本性能

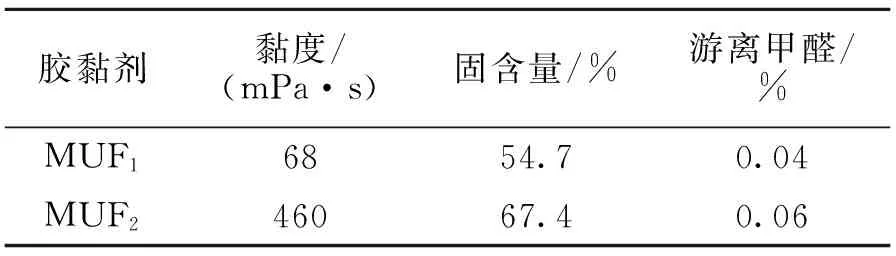

普通甲醛制备的MUF1树脂和高浓度甲醛制备的MUF2树脂的基本性能见表1。由表1可知,高浓度甲醛可显著提高树脂黏度和固含量。根据化学平衡原理,甲醛浓度的升高可以促使反应的正向进行,最终体系缩聚度和交联度提高,树脂的黏度、固体含量也随之提高。

2.213C-NMR分析

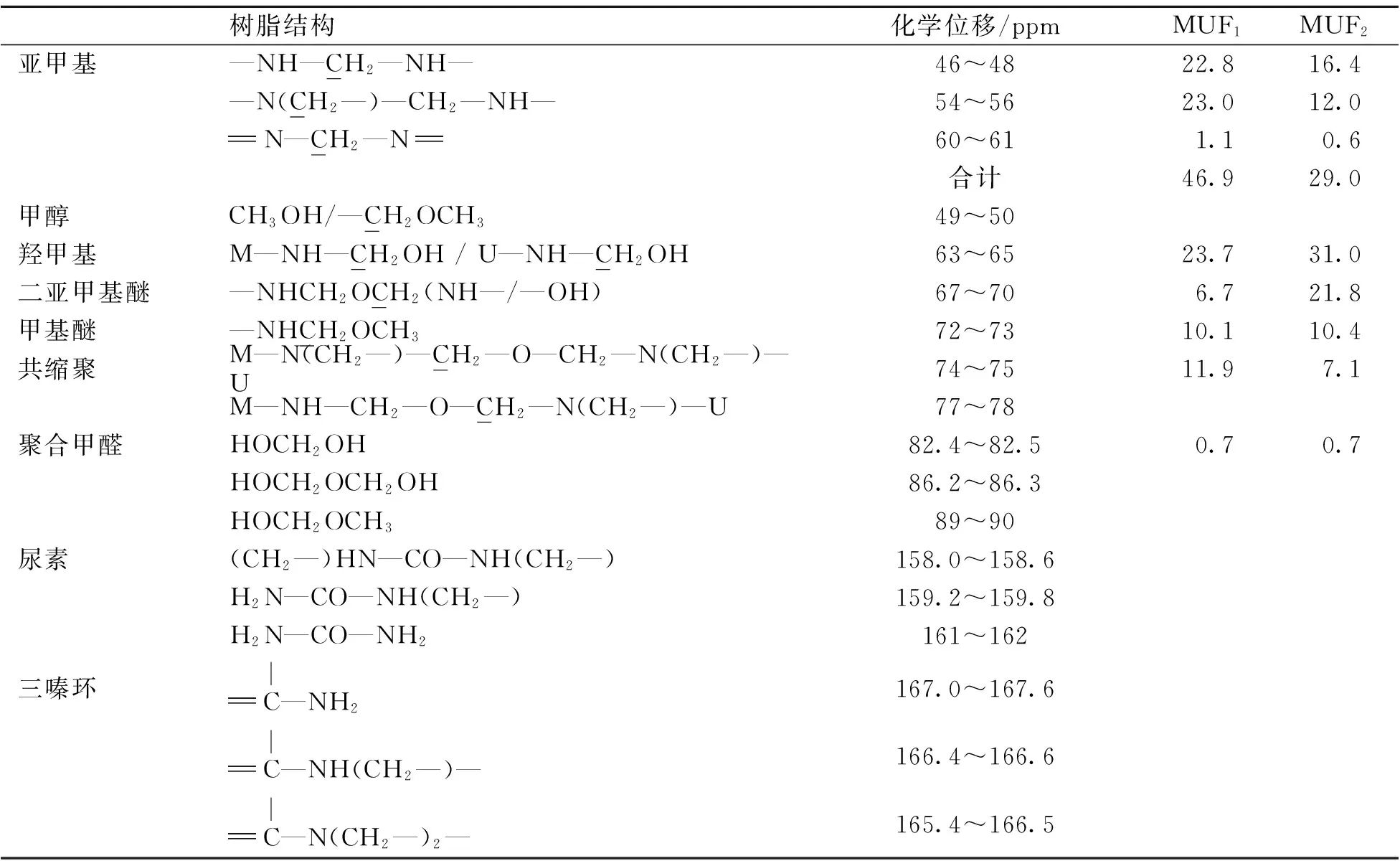

树脂MUF1、MUF2的13C-NMR谱图分别见图1、图2。化学位移64~66 ppm为一羟甲基、71~72 ppm为二羟甲基,化学位移47 ppm、54 ppm、60 ppm分别为3种类型桥键,化学位移69 ppm、75 ppm、79ppm分别为3种类型亚甲基醚键,化学位移154~158 ppm为Uron环。以83 ppm处甲二醇为基准峰,对所有吸收峰进行积分,然后对所有亚甲基碳积分面积求和,计算各类型化学键积分值与总亚甲基碳积分值的比值为各类型亚甲基碳百分含量[11],各样品峰归属和定量分析结果见表2。

表1 树脂的基本性能

由表2可知,MUF1和MUF2的羟甲基含量分别为23.7%、31.0%,亚甲基桥键含量分别为46.9%、29.0%,醚键含量分别为18.6%、28.9%。羟甲基是树脂分子链增加、交联反应的基础和前提,最终树脂产品中羟甲基含量的多少可以反映树脂缩聚程度的大小。羟甲基含量越高,代表加成反应进行的比较彻底和完全。高浓度甲醛可以增加树脂醚键,从而降低桥键的生成,这与郭晓申等[12]得出的结论相一致。需要指出的是,增加的醚键主要为支链型醚键,是通过反应过程消耗羟甲基后转化而来,其反映的是树脂的交联度[13],交联度越深,树脂的强度越高。

本研究以高浓度甲醛制备的MUF,树脂交联度和缩聚度提高,树脂中的桥醚键和羟甲基含量发生较大变化,后期树脂固化剂的选择很重要。固化剂种类不同,固化后树脂性能也相差较大[10]。

表2 树脂13C-NMR主要谱峰归属和定量分析结果

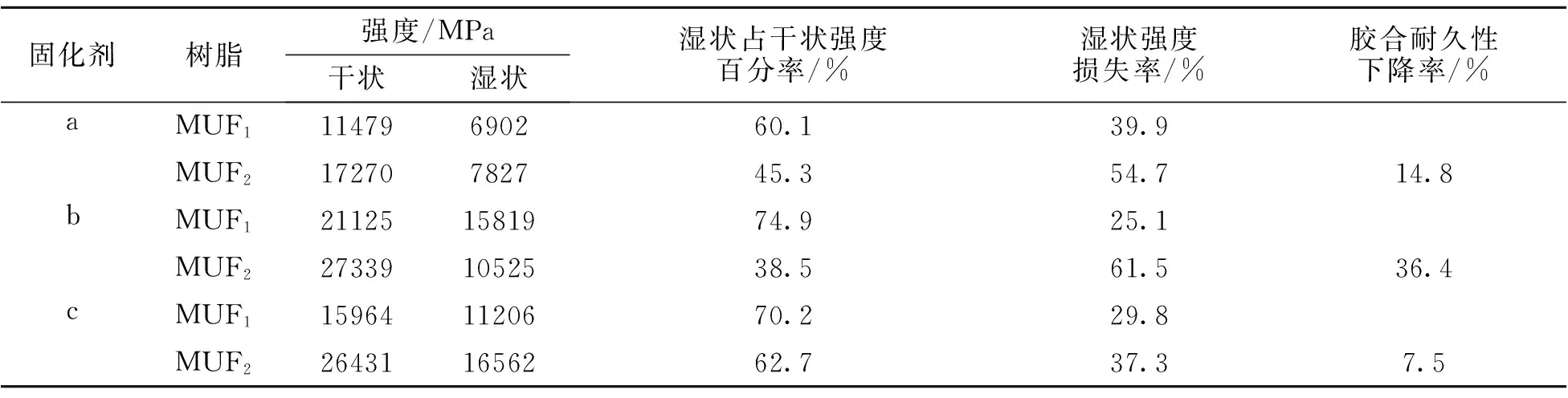

2.3 树脂胶接耐久性分析

DMA测试中树脂的储存模量与树脂的强度有一定的对应关系,以干状胶合板DMA测试的初始弹性模量对应干状胶合强度,以处理过的湿状胶合板DMA测试的初始弹性模量对应湿状胶合强度。以湿强度损失率评价试件的热稳定性[14]。胶合耐久性下降率反映两者耐久性差距,下降率越小,表明两者耐久性越接近。结果见表3。

由表3可知,以a、b、c为固化剂时,MUF1的耐久性均优于MUF2。以b为固化剂时,MUF2具有较高的干状强度,湿状强度损失率最大,耐久性比MUF1低36.4%,表现为极差的耐久性。以c为固化剂时,MUF2具有较高的干状和湿状强度,湿状强度损失率最小,耐久性仅比MUF1低7.5%,耐久性有极大提高。综上所述,以c为固化剂,MUF2耐久性最好。

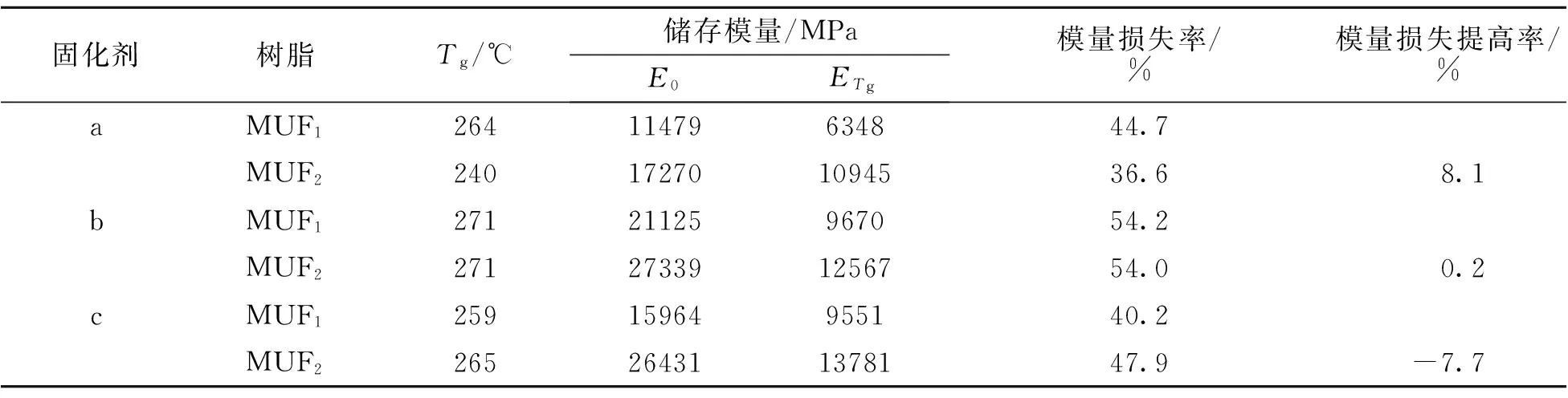

2.4 树脂胶接耐热性分析

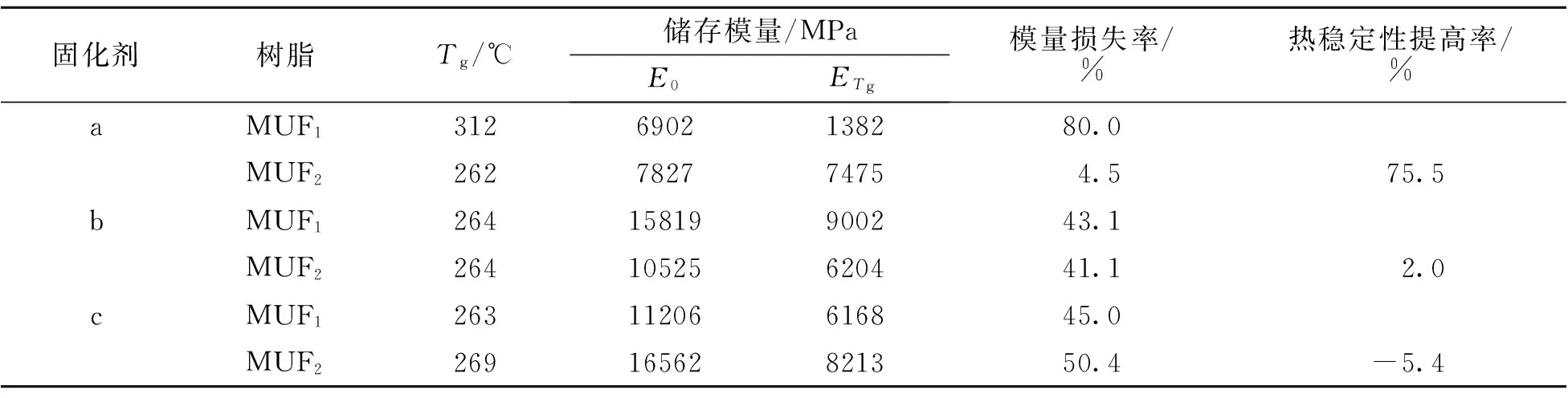

一般来说DMA试验比其他试验能提供更多的信息。在很宽的温度和频率范围内,动态试验对于高聚物的化学与物理结构是非常灵敏的[15]。玻璃化转变温度(Tg)在DMA测试中是很重要的一个参数,tanδ温度曲线的峰值代表相应的相转变,将tanδ峰所对应的峰值温度定义为Tg[13]。本试验范围内,Tg对应储存模量开始急剧下降的临界点。温度小于Tg时,试件具有较高的热稳定性,温度大于Tg时,热稳定性急剧下降[16]。本试验以温度在Tg时,试样的储存模量和储存模量损失率综合评价试件的热稳定性[17],结果见表4。固化剂为a、b、c时,制备的胶合板储存模量图和损耗角正切图见图3~图5。

由表4可知,以a、b为固化剂时,MUF2干状胶合板模量损失率均低于MUF1。其中,以a为固化剂时,模量损失率较理想。仅以c为固化剂时,MUF2的模量损失率高于MUF1。在温度Tg时,无论用哪种固化剂,MUF2干状胶合板储存模量均高于MUF1,其中又以固化剂b和c较高。以同样的评价方法对表5的结果进行分析可知,以a为固化剂时,MUF2湿状胶合板热稳定性最好。

表3 耐久性试验结果

综上所述,以b为固化剂时,MUF2干状胶合板热稳定最好;以a为固化剂时,MUF2湿状胶合板热稳定最好。

固化剂树脂Tg/℃储存模量/MPaE0ETg模量损失率/%模量损失提高率/%aMUF126411479634844.7MUF2240172701094536.6 8.1bMUF127121125967054.2MUF2271273391256754.0 0.2cMUF125915964955140.2MUF2265264311378147.9-7.7

表5 湿状胶合板DMA参数

3 结论与讨论

MUF树脂缩聚反应在酸性或碱性条件下都可以进行,考虑到工业化应用,大多数采用添加固化剂的方式将树脂pH调至酸性使其固化。NH4Cl是氨基树脂传统的潜伏性酸性固化剂,在固化过程中与树脂的游离甲醛反应放出酸,导致缩聚反应加速而使树脂快速凝胶和固化。因此,树脂中存在的游离甲醛可以加速固化反应。但是,本研究以高浓度甲醛制备的MUF摩尔比不高,树脂游离甲醛含量较低,参加上述反应的甲醛量不充足,并且低摩尔比还会导致树脂的羟甲基含量减少,固化后交联度低,性能变差。固化剂种类不同,固化后树脂性能也相差较大。

13C-NMR分析表明:高浓度甲醛制备的树脂交联度和缩聚度提高,树脂中的桥醚键和羟甲基含量发生较大变化。因此,后期树脂固化剂的选择很重要。

DMA结果分析表明:在温度Tg时,无论用哪种固化剂,MUF2的储存模量均高于MUF1;以NH4Cl为固化剂时,MUF2湿状胶合板热稳定最好;以HCOOH为固化剂时,MUF2具有较高的干状强度,干状胶合板热稳定最好,但耐久性极差;以NH4Cl+尿素为固化剂时,MUF2具有较高的干状和湿状强度,耐久性最好。

[1]周文瑞,李建章,李文军,等.脲醛树脂胶黏剂及制品低毒化研究进展[J].中国胶粘剂,2002,13(1):54-58.

[2]蔡祖善.浅谈人造板用胶粘剂生产现状和趋势[J].林产工业,1995,22(3):1-3.

[3]崔举庆,全清豪,韩书广,等.MUF胶黏剂的稀释对降低纤维板施胶量的影响[J].林业科技开发,2015,29(2):63-65.

[4]彭晓晓,孙丰文,刘龙龙.3种树脂浸渍改性杨木实木板材的性能[J].林业科技开发,2015,29(5):111-114.

[5]顾丽莉,朱利平,罗云.脲醛树脂胶粘剂13C核磁共振分析[J].中国胶粘剂,2005,14(9):23-25.

[6]王辉,杜官本,王洪艳.不同合成工艺路线下MUF共缩聚树脂结构分布[J].林业科技开发,2015,29(3):97-100.

[7]宋晓棠,赵天宇,伊梅生,等.漫谈高浓度甲醛在刨花板用胶黏剂生产中的应用[J].中国人造板,2014,(3):27-29.

[8]李建章,沈丹,雷得定.高浓度甲醛与UFC——人造板工业用脲醛树脂原料的发展方向[J].林产工业,2007(1):48-51.

[9]吴志刚,杜官本,雷洪,等.UFC和大豆蛋白制备环保脲醛树脂[J].林业工程学报,2016,1(1):31-36.

[10]范东斌,李建章,卢振雷,等.不同固化剂下低摩尔比脲醛树脂热行为及胶接胶合板性能[J].中国胶粘剂,2006,15(12):1-5.

[11]国家质量监督检验检疫局.GB/T 14074—2006木材胶结剂及其树脂检验方法[S].北京:中国标准出版社,2006.

[12]郭晓申,王辉,杜官本,等.碱性反应阶段摩尔比对脲醛树脂最终结构影响的13C-NMR研究[J].中国胶粘剂,2014,26(2):122-126.

[13]王辉.MUF共缩聚树脂的合成、结构及性能研究[D].南京:南京林业大学,2013.

[14]李兰亭.脲醛树脂胶黏剂的胶合强度和胶合耐久性的研究[J].东北林业大学学报,1986,14(4):74-79.

[15]陈文怡,胡明.动态热机械性能分析技术在ATPU/E-44树脂研究中的应用[J].分析仪器,2013(2):19-22.

[16]刘迎涛,刘一星.FRW阻燃胶合板的DMA分析[J].林业科学,2006,42(3):108-110.

[17]朱丽滨,顾继友,韦双颖.不同固化体系低毒脲醛树脂固化特性研究[J].粘接,2000,24(5):1-10.

Bonding Performance Evaluation of MUF Based on High Concentration Formaldehyde

WANG Xuan1,WU Zhi-gang1,2,WANG Hui1,LEI Hong1,GUO Xiu-hua1,YUE Xiu1,DU Guan-ben1,2

(1.SouthwestForestryUniversity,WoodAdhesivesandGluedProductsKeyLaboratoryofYunnanProvince,Kunming650224,Yunnan,China; 2.CollegeofMaterialsScienceandTechnology,BeijingForestryUniversity,Beijing100083,China)

Preparation of a kind of melamine-urea-formaldehyde (MUF) resin was based on UFC in this paper.Evaluation and analysis of structures,durability and thermostability of MUF resin were studied based on three different curing agents (NH4Cl,HCOOH,NH4Cl+urea) by13C-NMR and DMA.The results showed that MUF resin had high polycondensation and crosslinking degree,low free formaldehyde emission.Methylene bridges and methylene ether bond content of MUF resin changed greatly.NH4Cl as curing agent,the thermal stability of wet plywood was the best.HCOOH as curing agent,plywood had high dry strength,dry plywood thermal stability was the best,but durability was poor.NH4Cl+urea as curing agent,plywood had high dry and wet strength,especially its durability.

high concentration formaldehyde;MUF resin;curing agent;durability;thermostability

10.13428/j.cnki.fjlk.2016.02.022

2015-07-04;

2015-08-11

云南省教育厅项目(2014Y318);林业公益性行业科研专项(201304505);“十二五”国家科技支撑计划项目(2015BAD14B03);云南省中青年学术带头人后备人才项目(2011HB024)

王璇(1991—),女,河北石家庄人,西南林业大学硕士研究生,从事木材胶黏剂研究。E-mail:615541240@qq.com。

TQ433

A

1002-7351(2016)02-0117-06