二化肥仪表风压缩机不能正常备用的探讨及解决措施

2016-09-14韩建军张华

韩建军,张华

(中国石油宁夏石化公司,宁夏银川 750026)

二化肥仪表风压缩机不能正常备用的探讨及解决措施

韩建军,张华

(中国石油宁夏石化公司,宁夏银川750026)

本文对二化肥仪表风压缩机不能正常备用存在的问题进行了剖析,有针对性地提出了解决措施,并对今后的安全运行提出了可行性的意见和建议。

仪表风;干燥器;再生;露点

1 二化肥仪表风工艺流程介绍

二化肥仪表风压缩机(设备位号为J-24201)为ZH三级水冷式离心压缩机,设计打量6 000 m3/h。干燥器系统目前有两套:一套为与压缩机配套的6 000 m3/h干燥器;另外一套为2014年增加的设计能力为10 000 m3/h的新干燥器。

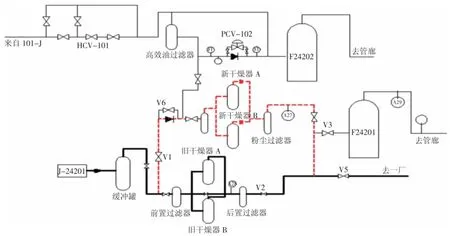

空气原料经过仪表风压缩机加压至0.8 MPa后,与空气压缩机(设备位号为101-J)补入的约2 000 Nm3/h~4 000 Nm3/h的空气一同进入干燥器系统进行干燥,得到露点≤-40℃的干燥仪表风并入仪表风管网。若仪表风压力过高,可通过干燥器系统入口的PCV-102自动泄压至工厂风系统(见图1)。

2 问题的发现

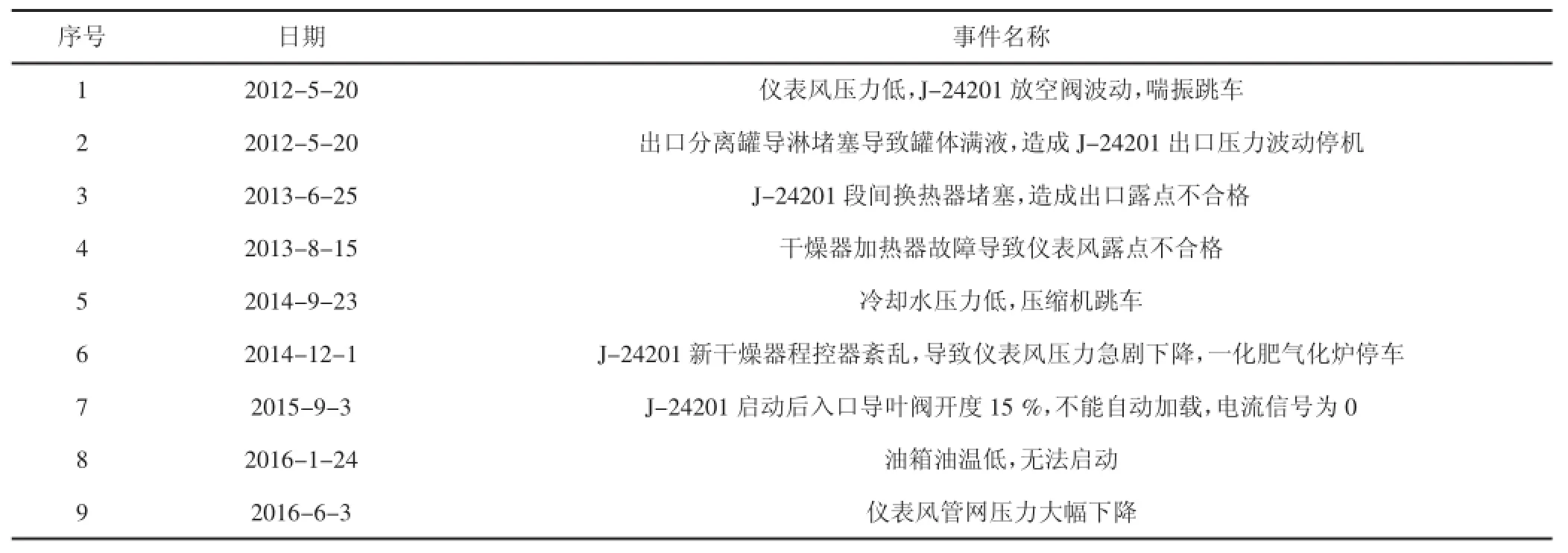

根据近几年二化肥仪表风压缩机的运行故障记录(见表1),共总结出以下几类问题:

表1 二化肥仪表风压缩机故障记录

图1 二化肥仪表风系统流程图

(1)干燥器处理能力小,仪表风露点不合格;(2)油冷器及空气换热器冷却水压力太低,流量小,运行时间长容易造成油温或段间温度高,仪表风压缩机联锁跳车;(3)无法实现远程自启动;(4)仪表风压缩机邮箱油温低,无法快速达到启动条件;(5)新干燥器再生气量太大、再生时间过长,造成仪表风管网压力波动幅度过大、频率过快;(6)切机过程中岗位人员协调欠缺;(7)隐患及低标准较多。

3 问题的分析和解决

3.1干燥器处理能力小,仪表风露点不合格

二化肥仪表风压缩机原有两套干燥器系统,设计能力6 000 Nm3/h,由于空压机(101-J)补入2 000 Nm3/h~4 000 Nm3/h空气,导致干燥器系统处理能力不足,仪表风露点无法达到合格指标。同时,其中一台干燥器程控系统经常出现故障且干燥器盘管整体冲刷减薄,有泄漏的风险;另外一台干燥器程控阀内漏严重。对此,公司新采购了一套处理量为10 000 Nm3/h的干燥器系统,满足了仪表风压缩机及空压机补充仪表风干燥能力不足的要求,也降低了两套老式干燥系统操作的风险。

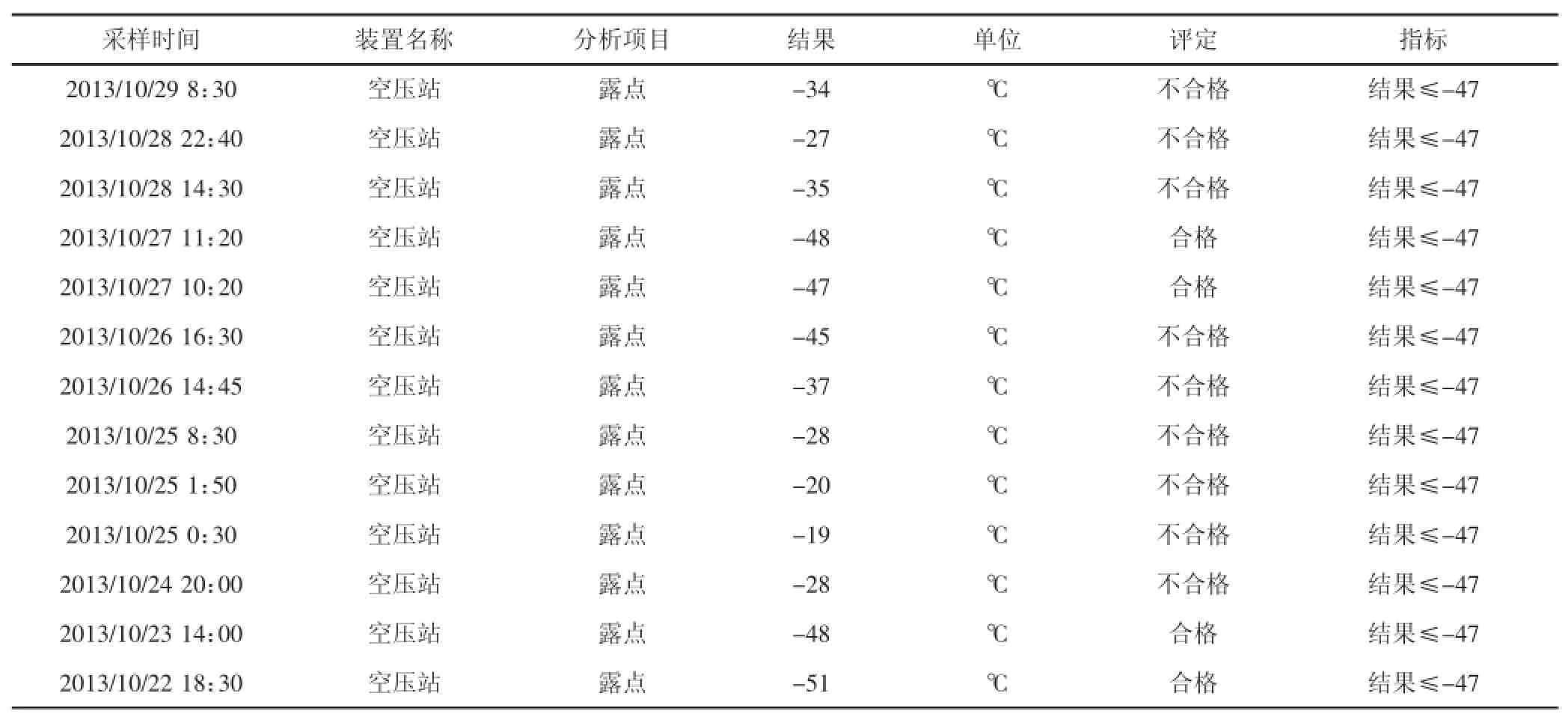

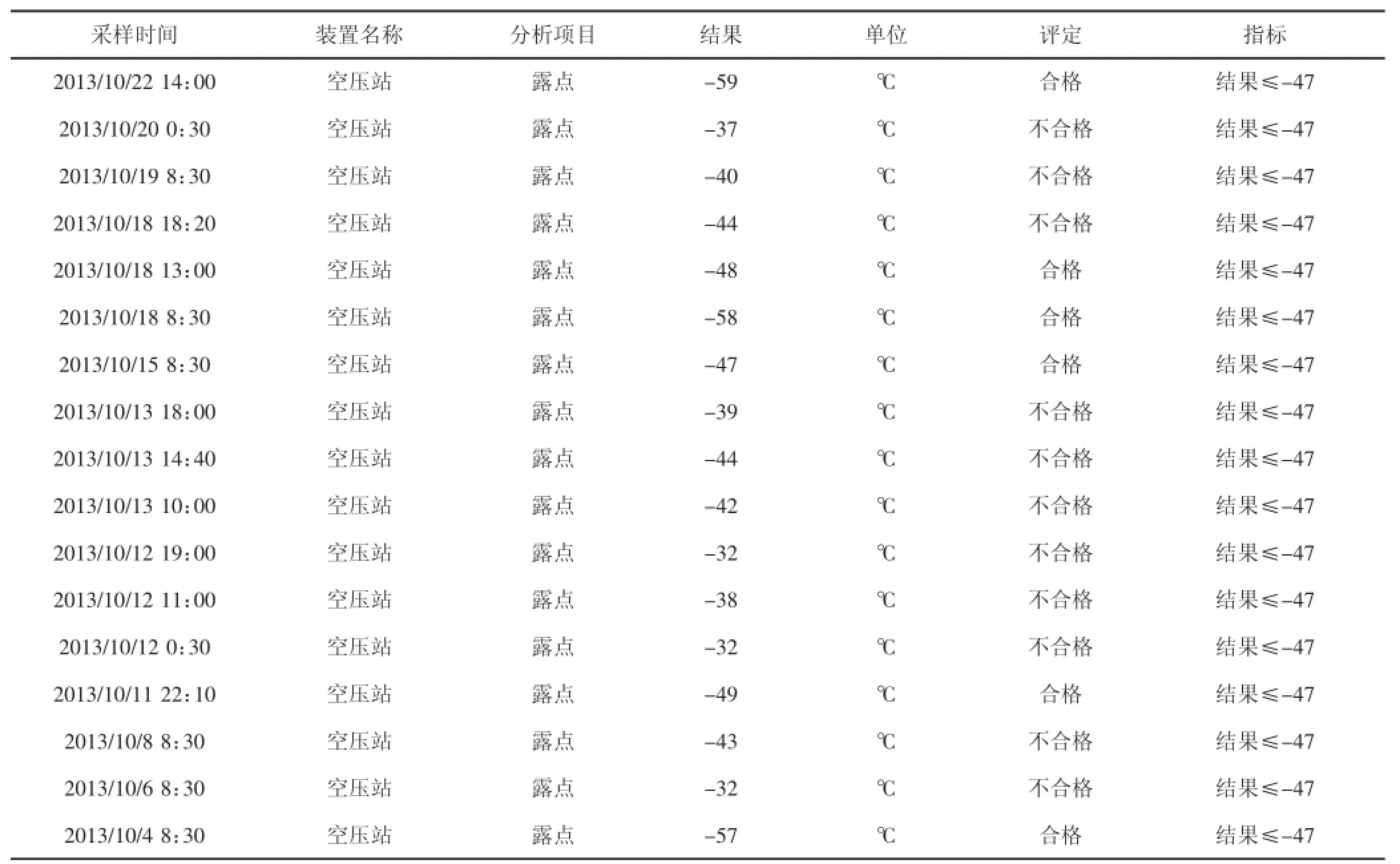

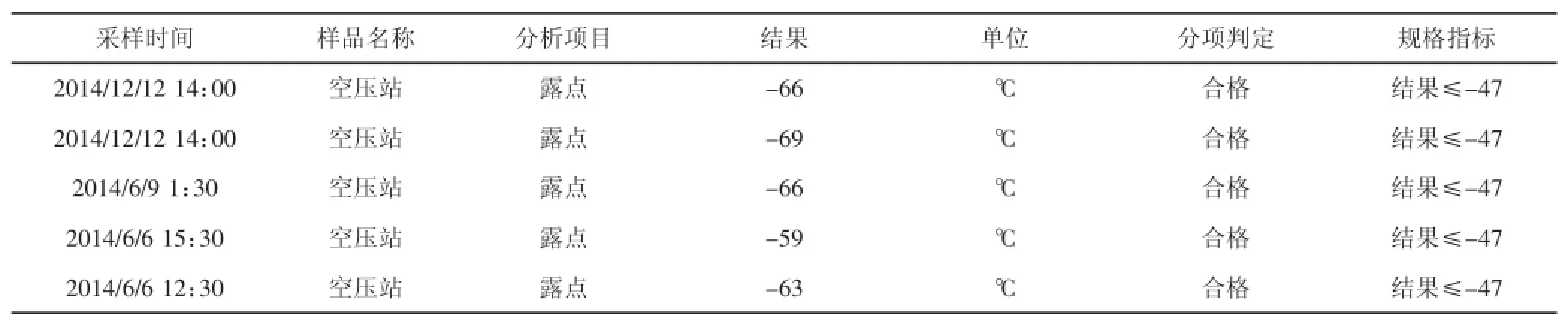

表2 干燥器未改造前露点数据

2013年10月二化肥仪表风压缩机全月运行、干燥器未改造前仪表风露点的分析数据(见表2)。从中可以看出:全月共分析仪表风露点数据30次,合格10次,不合格20次,合格率33.3%,严重影响着仪表风系统及化肥装置的安全运行。

保水剂称高吸水剂、超强吸水树脂(superabsorbent polymer,SAP),是一种能够吸收自身原来尺寸和重量数倍水分的化合物。保水剂吸水后形成的水凝胶可缓慢释放水分供作物利用,同时又能增强土壤保水性,改良土壤结构,影响土壤理化性质、作物根系生长发育等,进而影响水分和溶质在土壤中的运移规律和作物生理机能,提高化肥的利用率(见图1、图2、图3)。

表2 干燥器未改造前露点数据(续表)

表3 干燥器改造完分析数据

2014年,新干燥器改造投运后,全年二化肥仪表风压缩机共运行三次,运行期间露点分析数据全部达到合格指标(见表3)。通过这次改造,不仅显著的提高了二化肥仪表风压缩机的仪表风产品品质,而且干燥系统运行的可靠性和安全性也得到了有力的保障。3.2油冷器及换热器压力低,仪表风压缩机跳车

油冷器及空气换热器冷却水压力太低,流量过小,运行时间长容易造成油温低或段间温度太高,仪表风压缩机联锁跳车。

二化肥仪表风压缩机冷却水原设计由二化肥循环水装置提供,保留原低压消防水管线作为备用冷却水。2013年12月二化肥装置停工后,循环水装置随之停运,仪表风压缩机循环冷却水只能使用低压消防水,由于低压消防水管线引自一化肥低压消防水管网,经前端各用户分流后压力逐渐降低至0.18 MPa,造成二化肥仪表风压缩机循环冷却水欠缺。2014年4月,二化肥仪表风压缩机在启动后屡次发生段间温度高压缩机跳车现象。2014年5月8日,经过前期评估、测定,成功对二化肥仪表风压缩机循环冷却水系统进行了改造,改造后二化肥仪表风压缩机循环冷却水由一化肥循环水系统供给,并在循环水上水管线增加管道泵提高循环水压力至0.45 MPa,有效地增加了仪表风压缩机空气换热器和油冷器的换热效果,并实现了循环水的正常回收(见图2)。

改造前后油温及段间换热器介质温度(见表4)。

表4 二化肥仪表风压缩机循环水改造前后温度

9月,因甲醛厂循环水回水压力较高,导致仪表风压缩机冷却水回水阻力增大,段间空气温度高跳车一次。针对这次事件,通过修改操作规程,要求二化肥仪表风压缩机启动前必须将甲醛厂循环水回水切至储罐,得到了圆满的解决。

图2 改造后循环水系统流程

3.3联系厂家及第三方修改PLC控制程序,实现远程自启动

2015年8月,针对一化肥仪表风压缩机出现故障后仪表风系统压力无法及时通过补充N80和启动二化肥仪表风压缩机保障问题,经过阿特拉斯厂家同意,通过第三方PLC控制厂家重新下装程序并修改部分参数,2015年9月3日和9月6日,通过反复调试,在二化肥仪表风压缩机新、旧干燥器同时具备运行的情况下,采取停机时旧干燥器进、出口阀打开(进出口程控阀设定程序保持常开状态),卸载阀关闭;新干燥器进、出口程控阀关闭实现了二化肥仪表风压缩机在仪表风管网压力达到0.60 MPa时自动启动并投运旧干燥器并入仪表风管网的目标,在多次试验中得到安全、稳定、可靠的验证。

3.4二化肥仪表风压缩机厂房暖气改造、油箱增加盘管,提高油箱油温

二化肥仪表风压缩机在启动前,可编程逻辑控制器自动检查程序会自动检查润滑油温是否达到允许启动的最低值。压缩机开机设计油温最低为25℃,正常情况下,将开机旋钮转到“就地”或“远程”控制模式即可实现油箱电加热器自动加电工作,使之保持在要求的最低温度之上。

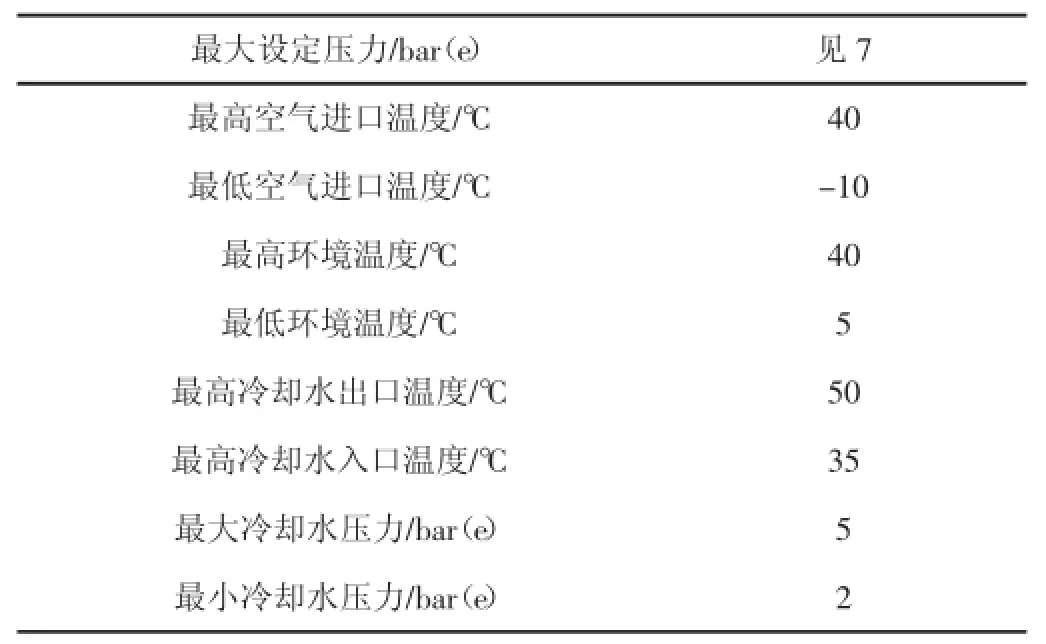

二化肥仪表风压缩机设计极限环境温度最低为5℃,冬季宁夏地区环境气温较低,最低可达-20℃以下。二化肥装置停运后,原有供二化肥装置区的暖气系统随之停用,仪表风压缩机厂房只能采用封闭等临时保温措施保证环境温度在0℃左右。这种情况下,无法达到仪表风压缩机要求最低环境气温5℃以及油温达到25℃以上才能启动的条件(见表5)。

表5 极限工况

2016年1月,二化肥仪表风压缩机在紧急启动过程中,由于油温达不到启动条件无法启运,给公司化肥装置的安全运行造成了极大的威胁。为了解决此问题,通过与厂家协商和专家沟通,制定了三条解决措施:3.4.1厂房暖气改造,提高厂房内环境温度2016年1月,通过评估和技术改造,从一化肥余热回收暖气系统引入暖气水至二化肥仪表风压缩机厂房,提高厂房环境温度约10℃左右。但由于处于一化肥暖气水系统末端,温度递减较大,无法保证油箱油温在25℃以上。3.4.2油箱增加临时蒸汽盘管加热器,提高油箱油温仪表风压缩机油箱原设计有一组电加热器,可实现环境温度在20℃左右时加热油箱油温至25℃以上。经过与厂家协商,可通过再增加一组电加热器来实现油箱温度达到仪表风压缩机启动条件。但考虑到油温偏低只限于冬季极冷时间段,且油箱增加电加热器、程序改造成本高等原因,不做改造。

2016年2月,经过商议,临时增加一组S5低压蒸汽盘管作为技改,技改后仪表风压缩机静态油温明显提高。3.4.3仪表风压缩机启动开关打到“就地”或“远程”控制模式保证PLC面板控制程序始终处于激活状态,使得系统为保持润滑油恒定温度,油泵保持运行,油箱电加热器始终处于通电状态,实现仪表风压缩机在紧急启动时,油温达到启动条件。

2016年2月底后,没有再发生仪表风压缩机因为油温低无法启动现象。属地单位每15 d对仪表风压缩机试运行一次,便于及时发现问题及时得到处理,保证仪表风压缩机的良好备用。

3.5联系厂家修改新干燥器PLC控制程序

2016年6月12日,二化肥仪表风压缩机在一化肥仪表风压缩机故障紧急启动及检修完两次切机并气过程中,仪表风管网压力发生急剧下降且无法恢复至0.65 MPa以上,最低下降至0.48 MPa,一化肥被迫补充N80维持仪表风管网压力,经过多次进行二化肥仪表风压缩机启动、并气试验,最终判断为新干燥器再生气量太大且再生(运行)时间太短导致大量管网仪表风从再生气调节阀通过再生罐外泄、管网压力未来得及蓄压即开始泄压,从而发生仪表风管网压力急剧下降且压力无法提高现象。

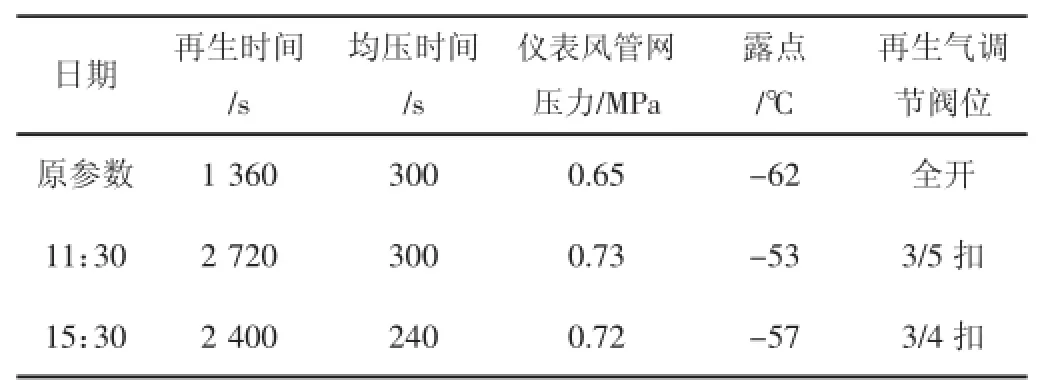

二化肥仪表风压缩机新干燥器为微热再生干燥器,规格型号为HWR-10000,设计再生耗气≤6%,常压下出气露点为-50℃~-60℃。6月13日,经过厂家同意,分两次将新干燥器再生时间、再生气量、均压时间进行了调整,调整后进行切机试验、观察,仪表风管网压力未再发生波动且仪表风压力明显上升,露点参数也达到了合格指标(见表6)。

表6 新干燥器PLC控制程序调整前后数据

3.6召开协调会,统一切机过程中操作协调程序

在一化肥、二化肥仪表风压缩机多次切机过程中,由于操作协调不到位经常发生一化肥仪表风压缩机卸载阀(放空阀)未关完、二化肥仪表风压缩机即开始手动卸载现象,从而造成仪表风管网压力急剧下降。针对这种情况,2016年6月,通过完善仪表风运行方案、修订操作卡等方式对切机过程中岗位人员的操作和协调进行了统一,并在此后的试机过程中收到了良好的效果。

3.7隐患及低标准整改

二化肥仪表风压缩机及两套干燥器系统由于运行时间长及装置停运维护不到位等原因,长期存在PLC控制操作不灵敏、程序紊乱及干燥器分子筛粉化、程控阀频繁故障等现象。2012年起,多次对隐患及低标准进行了整改(见表7)。

表7 二化肥仪表风压缩机隐患及低标准整改清单

4 遗留问题

2016年6月13日,在进行二化肥仪表风压缩机调试过程中发现:一化肥仪表风压缩机启动并网后,二化肥仪表风压缩机在自动卸载过程中入口导叶关至15%后,防喘振阀不动作导致二化肥仪表风压缩机出口压力太高喘振跳车。经过电仪相关技术人员对防喘振阀的动作线性进行检查、校对,未发现异常现象。

为避免二化肥仪表风压缩机出口超压,通过修改操作规程,当压缩机自动卸载时用排放阀PCV-102来控制压缩机出口压力,虽然在此后的运行过程中二化肥仪表风压缩机再未发生喘振现象,但不能排除卸载时入口导叶阀位关至最小、防喘振阀动作缓慢或者不动作的可能性。

5 结语

针对以上遗留问题,今后将从以下几个步骤探讨实施的可能性:(1)修改防喘振阀动作压力。即将PLC控制面板中防喘振阀打开设定压力由0.85 MPa逐步调整至≤0.83 MPa,并观察防喘振阀的动作灵敏度;(2)通过修改入口导叶动作的设定条件或限定入口导叶阀位来强制防喘振阀提前动作;(3)通过修改或恢复原始PLC控制程序观察入口导叶及防喘振阀的动作反应;(4)更换新一代PLC控制面板及程序。

TE964

A

1673-5285(2016)08-0146-06

10.3969/j.issn.1673-5285.2016.08.034

2016-07-26