热轧齿轮齿形拉尖的影响因素*

2016-09-14朱小星王宝雨付晓斌

朱小星, 王宝雨, 付晓斌

(北京科技大学 机械工程学院, 北京 100083)

热轧齿轮齿形拉尖的影响因素*

朱小星, 王宝雨, 付晓斌

(北京科技大学 机械工程学院, 北京 100083)

针对工艺参数对热轧齿轮齿形拉尖的影响,采用有限元数值模拟分析方法,引入无量纲量影响因子,对不同工况下热轧齿轮齿顶相对拉高进行了方差分析,并对不同影响因素进行了显著性分析.结果表明,轧辊转速和摩擦系数对齿形拉尖的影响最为显著,其次为进给速度和轧辊齿顶圆角,而轧制温度和坯料材料对齿形拉尖的影响并不显著.通过提高坯料材料的变形抗力或减小摩擦系数,均可以削弱热轧齿轮的齿形拉尖现象,且减小摩擦系数的影响效果更为明显,进一步验证了影响因素显著性分析的准确性.

数值模拟; 工艺参数; 热轧; 齿轮; 方差分析; 影响因素; 齿形拉尖; 摩擦系数

齿轮是机械工业的基础零部件,目前制造方法主要采用金属切削的方式.齿轮热轧工艺是一种利用齿轮形轧辊和轧件之间的范成挤压原理成形齿形的塑性工艺,这种工艺可以大大提高齿轮的制造效率,缩短加工工时,节省原材料,降低成本.由于轧制成形属于局部连续成形,不切断金属纤维,因此,最终成形轧件齿部的弯曲疲劳强度和接触疲劳强度与通过金属切削加工方式加工出的齿形相比能提高20%左右[1].

针对齿轮的研究大多集中在传动和机加工方面[2-3],而齿轮轧制成形方面的研究有限.天津工业大学对冷轧小模数齿轮进行了探讨分析[4];武汉理工大学及山东大学对冷轧直齿轮进行了仿真及工艺分析[5-6];西安交通大学和兰州理工大学对冷轧花键进行了研究,轧制出了合格的小模数花键产品[7-8];北京科技大学的于杰对齿轮轴楔横轧成形工艺进行了研究,从模具设计、金属流动及齿形相位差等方面对成形进行了分析[9].齿形拉尖是由齿廓间剪切摩擦导致[10],严重影响齿形成形质量.本文以保证齿轮成形质量为目标,从轧制成形金属流动的特点入手,以齿顶相对拉起高度为评价标准,采用单因素法分析了轧制温度、轧辊转速、进给速度、剪切摩擦系数、轧辊齿顶圆角及坯料材料等工艺参数对齿形拉尖的影响规律,为生产实践提供切实可行的依据.

1 研究方法

采用有限元方法对齿轮热轧成形产生的拉尖现象进行分析,基于单因素分析法对齿轮热轧过程各个工况进行仿真模拟,对仿真结果进行提取分析.

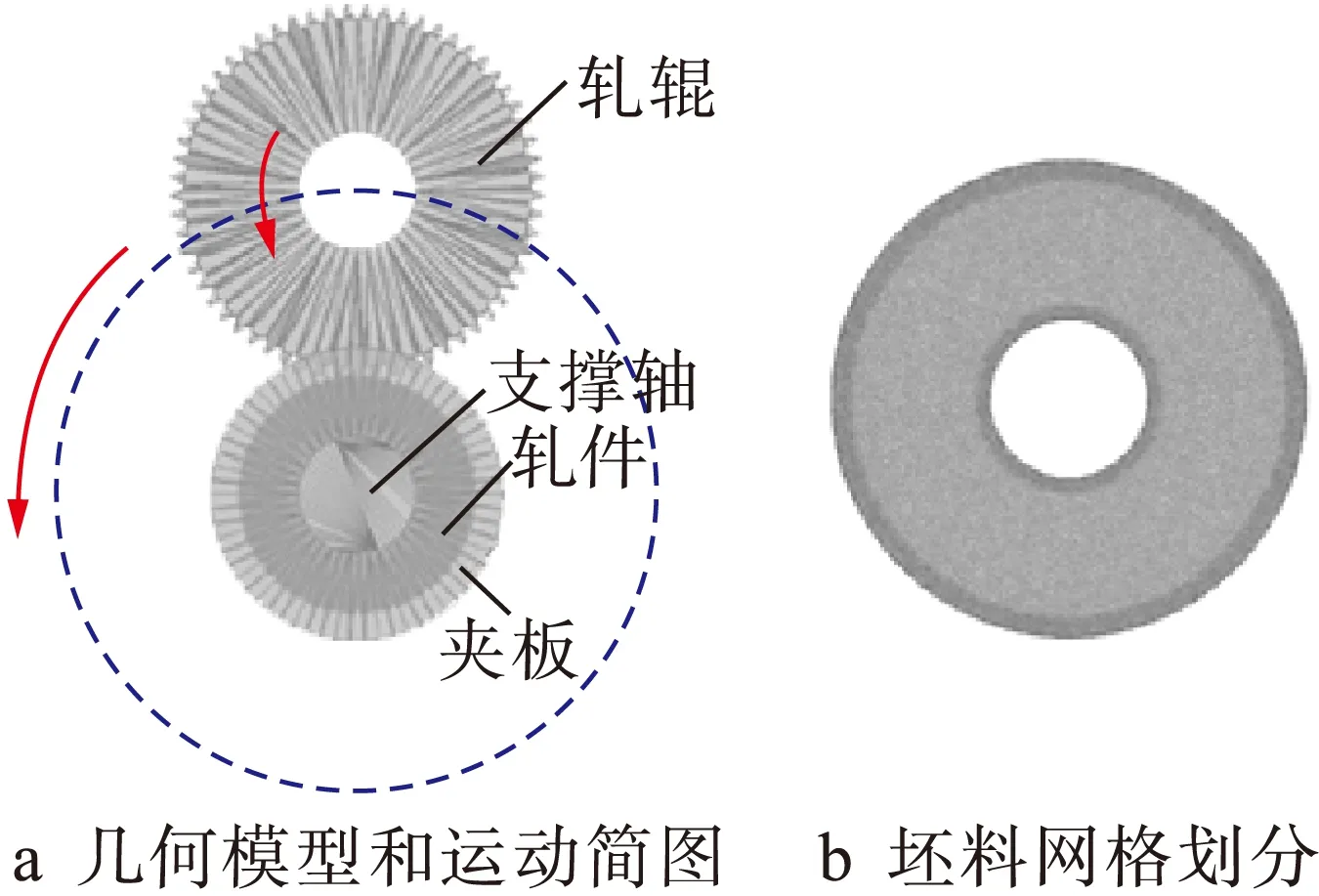

1.1成形工艺原理

齿轮热轧原理如图1所示,图中①为齿轮形轧辊,②为齿轮轧件.轧辊①和轧件②是以强制分度的方式驱动旋转,并且轧辊相对轧件有一个径向的进给速度v0,当轧辊和坯料的中心距达到要求时,轧辊停止进给,挤压数周后完成齿轮轧件的成形过程.由于整个轧制过程中,轧辊和轧件始终保持恒传动比,所以此成形过程符合范成加工原理,轧件在轧辊不断地径向进给过程中范成挤压出所要求的齿形.

1.2有限元模型

齿轮的热滚轧成形属于局部大变形非线性问题,通过DEFORM-3D软件进行工况的计算,采用四面体单元离散毛坯,在轧件主要变形区外圈进行单元的细化,四面体单元有更好的自适应性重划分功能,可以使计算结果更准确.计算中坯料视为刚塑性体,忽略其弹性变形;轧辊、夹板、支撑

图1 齿轮热轧原理Fig.1 Principle of hot rolling for gear

轴视为刚体;轧辊和轧件毛坯的接触采用剪切摩擦类型.轧辊有一个沿径向的进给速度和一个自转速度,由于轧辊和轧件是强制分度,轧件有一个转速,然而在有限元中不能对塑性变形体直接施加主动运动,因此在有限元软件中把轧件的转速转变为了轧辊的公转,实现轧辊和轧件的相对运动关系,最终建立的有限元模型如图2所示.

图2 有限元模型Fig.2 Finite element model

1.3工艺参数

成形的齿轮模数为5,齿数为61,变位系数为0.1,齿宽15 mm,其齿顶高为5.5 mm,齿根高为5.75 mm;轧辊齿形模数也为5,齿数为40,齿宽15 mm,其齿顶高为6.25 mm.为了避免轧制终了时轧辊齿根对轧件齿顶的压整作用影响齿廓拉尖高度的测量,增大了轧辊齿根高,轧辊齿根高由标准的5 mm最终增大为10 mm.本文对轧件齿形拉尖现象分析选用的工艺参数如表1所示.

表1 模拟时采用的工艺参数Tab.1 Technological parameters used in simulation

2 齿形拉尖现象评价

轧件成形过程中,坯料金属在轧辊挤压作用下沿着轧辊凹槽长起,同时在轧辊齿廓的范成作用下成形所需要的渐开线齿廓.轧件坯料一部分(轮齿部分)增厚,另一部分(齿槽部分)减薄,且由于啮合过程中齿廓间切向速度差导致的相对滑动,引起轧件齿廓上的金属沿齿廓切线方向有滑移变形,使得金属流动更为复杂.为此,对成形过程中材料的变形情况进行分析,以便选择合理的质量评价指标.

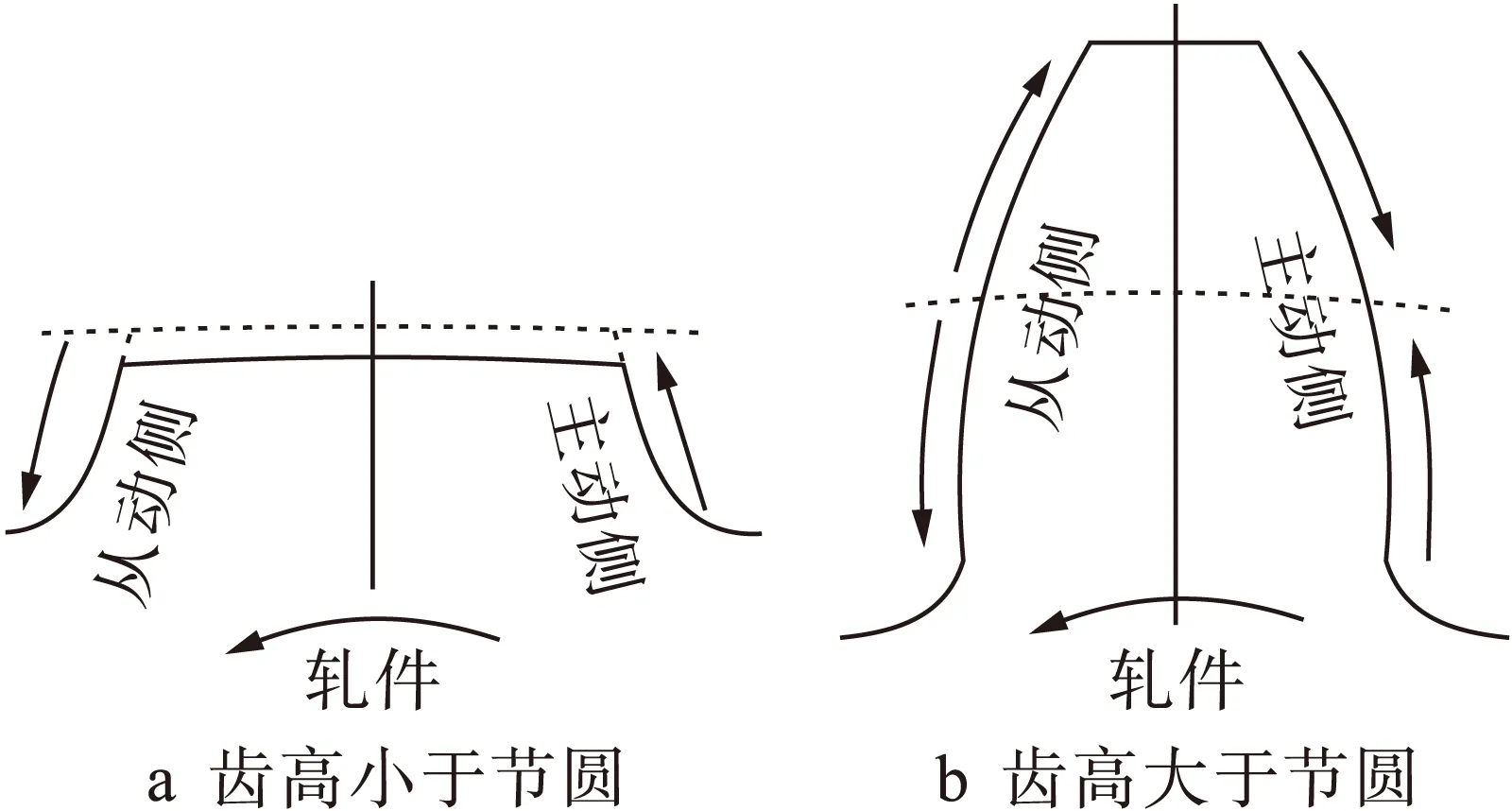

2.1齿廓金属流动分析

轧件齿廓两侧金属流动状况如图3所示,图3a为当轧件齿形长起高度低于啮合节圆时,轧件齿形主动侧金属流向齿顶,从动侧金属流向齿根;图3b为当轧件齿形长起高度高于啮合节圆时,轧件齿形主动侧金属流向节圆处,从动侧金属由节圆处分别流向齿顶齿根.导致这种现象的主要原因是轧辊、轧件齿廓啮合处切向相对滑动方向产生的剪切摩擦及齿形成形过程中受力不均.

图3 轧件齿廓两侧金属流动Fig.3 Metal flow on both sides of tooth profile of rolled pieces

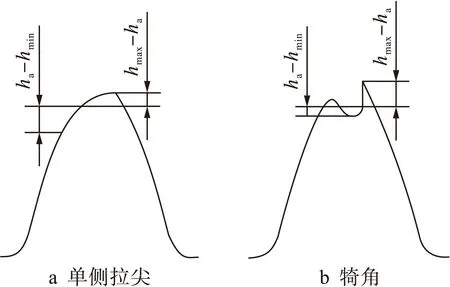

2.2评价参数

拉尖现象主要影响齿形的成形质量,必须采用合理的评价方法来量化分析这种现象.图4为轧件齿形拉尖的两种类型,图4a为一侧齿廓明显被拉起,图4b为两侧都拉起严重,导致齿顶形成犄角.在进给到位时,通过测量轧件每个轮齿的齿高来表征齿形的长起状况,为了能够清晰地表达轧件齿顶的拉尖现象,引入无量纲齿顶相对拉高ξ来作为评价指标,表示为

(1)

式中:ha为目标齿高;hmax为轧件齿顶最大齿高;hmin为轧件齿顶最小齿高.

对轧件齿形进行数字编号,对61个齿形分别提取数据进行统计分析.有限元仿真分析可能伴

图4 轧件齿形拉尖示意图Fig.4 Schematic tooth tip pulling of rolled pieces

随着一些网格畸变或其他偶然因素导致的不良结果,为了能够弱化这些影响,更好地反映出参数对齿形拉尖的影响显著性,本文对每一种工况所有齿形的相对拉高进行方差分析,综合分析判定各个工况下齿形拉尖强弱.

3 影响因素分析

3.1轧制温度对齿形拉尖的影响

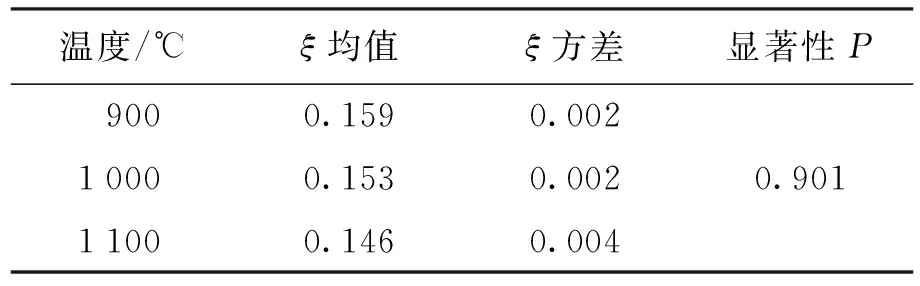

热成形中,坯料加热温度决定着金属变形抗力大小.表2展示了轧制温度的方差情况,由表2可以看出:成形温度提高有助于齿形拉尖的减弱,这是因为一般在材料熔点范围内,随着温度的升高,金属的塑性增大,金属原子热振动的振幅增大,原子间的键力减弱,金属产生塑性变形所需的能量减小,所以轧制变形需要的力减小.P值显示轧制温度对拉尖影响不显著.

表2 轧制温度的方差分析Tab.2 Variance analysis for rolling temperature

3.2进给速度对齿形拉尖的影响

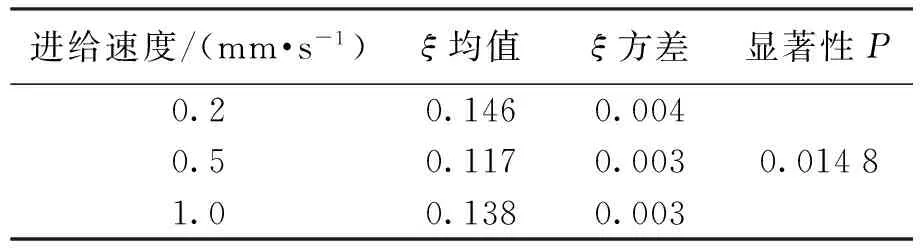

进给速度决定了轧制时间以及轧辊与轧件的接触次数.进给速度较小时,需要的轧制时间较长,轧辊齿形和轧件齿廓接触次数增加,轧件齿廓受到的剪切摩擦作用频繁,使齿廓上金属的剪切变形有加大趋势,所以增大进给速度可以减少剪切摩擦作用的频率,有助于减小齿形拉尖;而当进给速度过大时,单位时间内轧件的变形量加大,轧辊和轧件的接触力增大,摩擦剪力也会随之增加,在大的摩擦剪力作用下,齿形拉尖也会呈现出增大的趋势,如表3所示.一定范围内随着进给速度增加,齿形相对拉尖减小,而进给速度过大时又会导致齿形拉尖加大.P值显示进给速度对拉尖影响比较显著.

表3 进给速度的方差分析Tab.3 Variance analysis for feed speed

3.3轧辊转速对齿形拉尖的影响

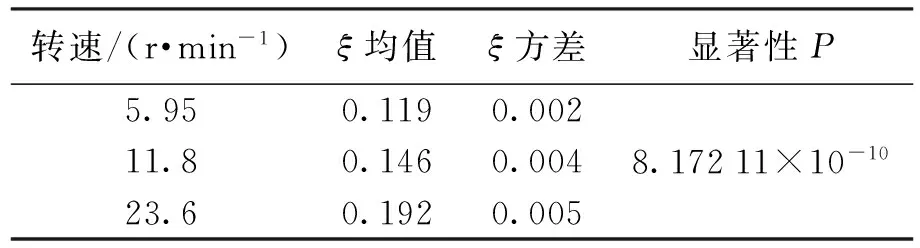

表4所示为不同轧辊转速下轧件齿形相对拉高分布,可以看出随着转速增加,齿形相对拉尖增大.分析认为对于一定的进给速度,转速决定着轧辊齿形和轧件齿形接触的次数,转速增大,轧辊齿形和轧件齿形的接触次数越多,轧件齿廓所受剪切摩擦作用越频繁,在剪切摩擦作用下使齿形拉高增大.P值显示轧辊转速对拉尖影响非常显著.

表4 轧辊转速的方差分析Tab.4 Variance analysis for roller speed

3.4摩擦系数对齿形拉尖的影响

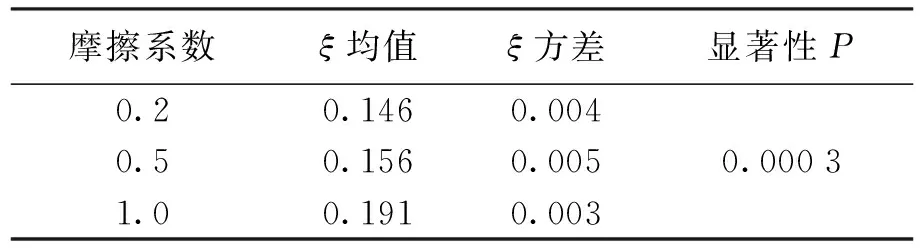

摩擦系数决定着金属在受切应力作用时发生变形的临界条件.在剪切摩擦力达到临界值之前,剪切摩擦力作用会使齿廓金属发生切向变形,超过临界值之后会发生打滑,所以,剪切摩擦系数越大,轧辊齿廓和轧件齿廓越不易发生打滑,则齿廓金属发生的剪切变形越大,导致的齿形拉尖越严重.表5为不同摩擦系数下齿形相对拉高分布,可以看出齿形相对拉尖程度随剪切摩擦系数的增大有增大趋势.P值显示摩擦系数对拉尖影响非常显著.

表5 摩擦系数的方差分析Tab.5 Variance analysis for friction coefficient

3.5轧辊齿顶圆角对齿形拉尖的影响

轧辊齿顶开有圆角使得在变形接触区中存在应力过渡,减小接触变形中的应力集中,减小接触区坯料金属流动阻力,对金属切向滑移变形有减弱作用.表6为不同轧辊齿顶圆角对齿形相对拉高影响,从表6可是看出轧辊齿顶圆角半径越大,齿形相对拉尖越小.P值显示轧辊齿顶圆角对拉尖影响比较显著.

表6 轧辊齿顶圆角的方差分析Tab.6 Variance analysis for roller addendum rounded corner

3.6坯料材料对齿形拉尖的影响

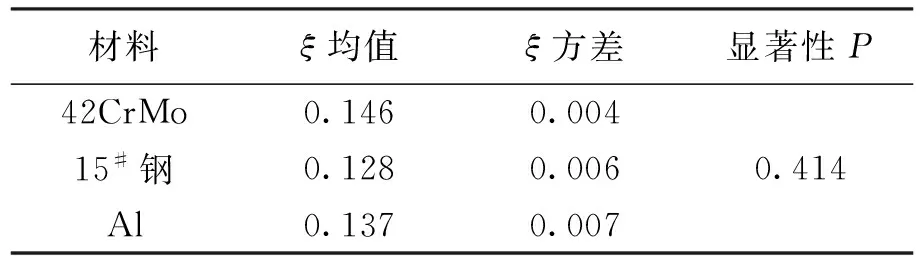

采用不同的坯料材料进行仿真分析比较发现,材料为42CrMo时(1 100 ℃变形抗力105 MPa左右)齿形相对拉高平均值为14.62%,坯料材料为15#钢时(1 100 ℃变形抗力95 MPa左右)相对拉高平均值为12.82%,坯料材料为纯铝时(20 ℃变形抗力为80 MPa)平均值为13.74%,方差结果如表7所示.同温度下坯料的变形抗力越小,齿形拉尖越弱,而对于冷态的纯铝存在加工硬化现象,使轧件金属塑性变差,变形更多的集中在齿廓表层,导致拉尖现象加重.P值显示坯料材料对拉尖影响不显著.

表7 坯料材料的方差分析Tab.7 Variance analysis for blank materials

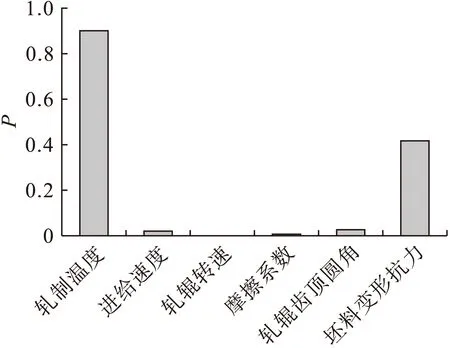

4 各工艺参数影响显著性比较

通过上述对热滚轧齿轮齿顶拉尖影响因素的方差分析可知,各影响因素在不同程度上影响着齿轮热滚轧成形的齿顶拉尖.为了能够综合得到各影响因素对齿顶拉尖的影响,对不同因素的显著性P值进行比较,P值越小,表明影响越显著,影响对比如图5所示.轧辊转速和摩擦系数对齿形拉尖影响最为显著,其次是进给速度和轧辊齿顶圆角,轧制温度和坯料变形抗力对轧件齿形拉尖影响不显著.

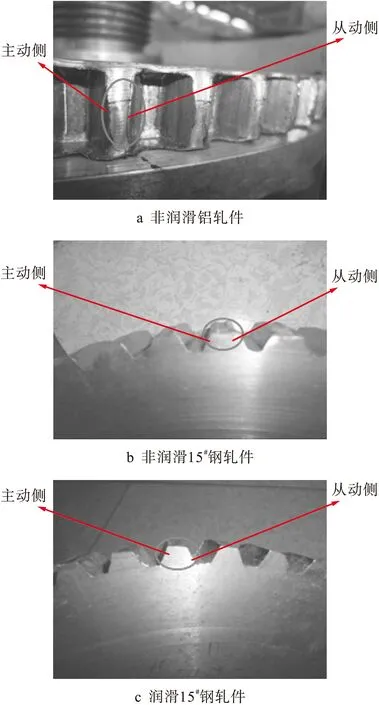

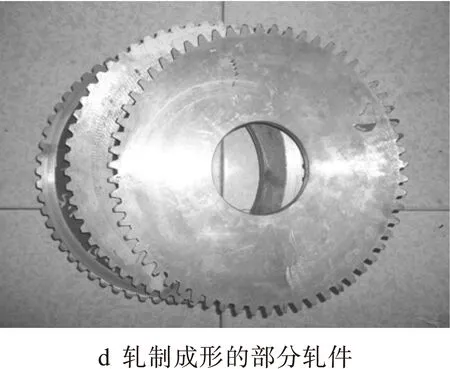

5 齿轮热轧实验

实验过程中,通过改变坯料材料(即材料变形抗力)及摩擦状况验证分析的正确性.图6为采用不同方案得到的滚轧成形齿轮,图6a为非润滑铝坯料轧件,可看出在齿形的主动侧和从动侧齿都出现了明显了金属拉起现象;图6b为非润滑15#钢坯料轧件,在轧件齿形两侧金属拉起现象较铝坯料得到较大削弱;图6c为润滑15#钢轧件,齿形拉尖现象明显削弱;图6d为最终轧制成形的良好齿轮轧件.实验证明,通过提高材料变形抗力,减小摩擦系数可以削弱热轧齿轮齿形拉尖现象,且减小摩擦系数后齿形拉尖得到明显削弱,与方差显著性分析结果相吻合.

图5 不同因素对齿形拉尖的影响Fig.5 Influencing of different factors on tooth tip pulling

图6 不同方案的实验结果对比Fig.6 Experimental results comparison for different schemes

6 结 论

通过以上分析,可以得到如下结论:

1) 齿形相对拉尖随着轧制温度、轧辊齿顶圆角增大而减弱,随着轧辊转速、剪切摩擦系数的增大而增强,进给速度过快或过慢都会使齿形拉尖增大,而材料对轧件齿形拉尖的影响还与加工硬化等因素有关;

2) 轧辊转速和摩擦系数对齿形拉尖影响最为显著,其次是进给速度和轧辊齿顶圆角,轧制温度和坯料变形抗力对轧件齿形拉尖影响不显著;

3) 通过方差显著性分析得到影响热轧齿轮齿形拉尖的主次因素,试验中通过减小摩擦系数大大削弱了齿形拉尖现象,验证了分析的准确性.

[1]张驰,田平.齿形零件(近)净成形技术 [J].现代制造工程,2005(3):24-26.

(ZHANG Chi,TIAN Ping.The tooth parts of net shape forming technology [J].Modern Manufacturing Engineering,2005(3):24-26.)

[2]陈长征,赵昕,刘杰,等.风电齿轮箱齿轮传动系统非线性因素影响分析 [J].沈阳工业大学学报,2015,37(6):613-618.

(CHEN Chang-zheng,ZHAO Xin,LIU Jie,et al.Analysis for nonlinear influencing factors of gear transmission system in wind turbine gearbox [J].Journal of Shenyang University of Technology,2015,37(6):613-618.)

[3]呼咏,豆书强,董占云,等.斜齿锥齿轮的精确建模与加工仿真 [J].沈阳工业大学学报,2013,35(6):652-656.

(HU Yong,DOU Shu-qiang,DONG Zhan-yun,et al.Precise modeling and machine simulation of skew bevel gear [J].Journal of Shenyang University of Technology,2013,35(6):652-656.)

[4]杨向红,林树忠.冷滚轧谐波齿轮分齿精度的影响因素分析 [J].制造业自动化,2011,33(13):65-68.

(YANG Xiang-hong,LIN Shu-zhong.Analysis of influence factors of cold rolling harmonic gear accuracy [J].Manufacturing Automation,2011,33(13):65-68.)

[5]孙育竹.圆柱齿轮滚轧成形工艺的虚拟设计与数值分析 [D].武汉:武汉理工大学,2011:33-47.

(SUN Yu-zhu.Virtual design and numerical analysis on cylindrical gear rolling process [D].Wuhan:Wuhan University of Technology,2011:33-47.)

[6]刘慧敏.直齿轮滚轧成形工艺设计及数值模拟 [D].济南:山东大学,2013:29-53.

(LIU Hui-min.Process design & numerical simulation of spur gear rolling [D].Jinan:Shandong University,2013:29-53.)

[7]李泳峄,赵升吨,范淑琴,等.花键轴增量式滚轧成形工艺的分流方式及温度效应研究 [J].西安交通大学学报,2012,46(9):60-65.

(LI Yong-yi,ZHAO Sheng-dun,FAN Shu-qin,et al.Research on divided flow method and temperature effect of the incremental rolling forming process for spline shaft [J].Journal of Xi’an Jiaotong University,2012,46(9):60-65.)

[8]刘志奇,宋建丽,李永堂,等.渐开线花键冷滚压精密成形工艺分析及试验研究 [J].机械工程学报,2011,47(14):32-38.

(LIU Zhi-qi,SONG Jian-li,LI Yong-tang,et al.Ana-lysis and experimental study on the precision cold rolling process of involute spline [J].Journal of Mecha-nical Engineering,2011,47(14):32-38.)

[9]于杰,王宝雨,胡正寰.齿轮轴齿形轧制成形的模具设计与实验 [J].北京科技大学学报,2011,33(12):1544-1549.

(YU Jie,WANG Bao-yu,HU Zheng-huan.Gear shaft tooth shape rolling forming mold design and experiment [J].Journal of University of Science and Technology Beijing,2011,33(12):1544-1549.)

[10]朱小星,王宝雨,杨乐毅,等.齿廓间相对滑动对滚轧齿轮齿廓金属流动的影响 [J].北京科技大学学报,2014,36(2):246-251.

(ZHU Xiao-xing,WANG Bao-yu,YANG Le-yi,et al.The relative sliding between tooth profile on the influence of metal flow in rolling gear tooth profile [J].Journal of University of Science and Technology Beijing,2014,36(2):246-251.)

(责任编辑:景勇英文审校:尹淑英)

Influencing factors for tooth tip pulling of hot roll forming gear

ZHU Xiao-xing, WANG Bao-yu, FU Xiao-bin

(School of Mechanical Engineering , University of Science and Technology Beijing, Beijing 100083, China)

Aiming at the effect of technological parameters on the tooth tip pulling of hot roll forming gear, the variance analysis for the relative addendum pulling height of hot roll forming gear under different operating conditions was performed through adopting the finite element numerical simulation method and introducing the dimensionless quantity influencing factors. In addition, the significance analysis for different influencing factors was carried out. The results show that the roller speed and friction coefficient have the most obvious effect on the tooth tip pulling, and the feed speed and roller addendum rounded corner just follow behind, while the rolling temperature and blank material have no significant effect on the tooth tip pulling. Through enhancing the deformation resistance of blank material or reducing the friction coefficient, the tooth tip pulling phenomenon of hot roll forming gear can be weakened, and the reducing of friction coefficient has more obvious effect. And thus, the accuracy of the significant analysis for influencing factors is verified.

numerical simulation; technological parameter; hot roll forming; gear; variance analysis; influencing factor; tooth tip pulling; friction coefficient

2015-07-08.

国家自然科学基金资助项目(51375042).

朱小星(1987-),男,河南许昌人,博士,主要从事齿轮塑性成形及模具设计等方面的研究.

10.7688/j.issn.1000-1646.2016.04.09

TG 335.19

A

1000-1646(2016)04-0410-06

*本文已于2016-05-12 13∶56在中国知网优先数字出版. 网络出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20160512.1356.006.html