响应面法优化超声波辅助水酶法提取牡丹籽油工艺研究

2016-09-14江连洲王海晴隋晓楠张巧智东北农业大学食品学院黑龙江哈尔滨150030

江连洲,王海晴,陈 思,隋晓楠,张巧智,李 杨(东北农业大学食品学院,黑龙江哈尔滨150030)

响应面法优化超声波辅助水酶法提取牡丹籽油工艺研究

江连洲,王海晴,陈 思,隋晓楠,张巧智,李 杨*

(东北农业大学食品学院,黑龙江哈尔滨150030)

以牡丹籽为原料,应用超声辅助法对牡丹籽油提取工艺进行优化。在单因素实验基础上,应用中心组合实验设计原理,以牡丹籽油得率为响应值,对影响牡丹籽油得率的3个主要因素(超声功率、超声时间和超声处理时间)进行响应面优化。确定超声辅助法最佳工艺条件:超声功率400 W,超声温度40℃,处理时间45 min。在最优条件下,牡丹籽油得率可达2.02%±0.05%。对比水酶法(得率20.34%)、溶剂法(得率24.58%)与超声辅助水酶法(得率22.13%)提取的牡丹籽油,发现超声辅助法不仅提高牡丹籽油提油效率,且所提取的牡丹籽油的酸值低、游离脂肪酸少,油脂品质高。

牡丹籽,超声波辅助提取,酶,响应面分析,得率

牡丹,毛茛科芍药属灌木[1],年产量高达万吨。牡丹籽油(含量约27%,质量分数)富含不饱和脂肪酸(90%),特别是α-亚麻酸。作为新资源食品,牡丹籽油是食用油和营养供应的最佳来源[2],具有很高的开发价值。但目前关于牡丹籽油的提取方法还不够成熟,常见的方法是溶剂浸出法,刘建华等[3]用正己烷回流提取得到牡丹籽油;周海梅等[4]用石油醚-乙酸乙酯回流提取得到牡丹籽油。虽然浸出法制油出油率高,却存在溶剂回收和溶剂残留等问题。

随着人们对食品安全意识的提高,考虑到环境、经济和安全等多方面的因素,应用水酶法提取植物油的技术得到广泛的关注及应用[5]。与传统工艺相比,水酶法提油不仅提高了出油效率,工艺简单,还符合可持续发展的节能、环保的原则[6]。超声辅助法作为一种快速、高效的生物活性分子提取新技术,越来越受到科技工作者的重视。超声辅助法不仅提高了总蒽醌类得率,减少溶剂用量和时间[7-8],还增加了油和酚类物质得率[9-10]。与传统溶剂浸提法相比,超声波强化提取方法时间短,效率高[11]。研究表明,应用超声辅助水酶法提取可以提高油得率,同时保持其物理化学性质[12]。

本实验通过研究超声功率、超声温度及超声处

理时间等因素与牡丹籽油得率的关系,应用响应面分析法,对超声辅助法提取牡丹籽油工艺进行优化,确定其最佳工艺条件,在此基础上对比溶剂法、水酶法及超声辅助水酶法提取牡丹籽油的得率及性质,以求获得高效的牡丹籽油提取方法,为牡丹籽油产业化开发提供依据。

1 材料与方法

1.1 材料与仪器

牡丹籽 2014年产自河南洛阳;纤维素酶(活力为150000 U/g) 无锡酶制剂总厂;其他化学试剂均为分析纯。

FA2004型电子分析天平 上海舜宇恒平科学仪器有限公司;JY92-IIN型超声波细胞粉粹机 宁波新芝生物科技股份有限公司;HZQ-X100振荡培养箱 哈尔滨市东联电子科技开发有限公司;FW-100型高速万能粉碎机 绍兴市科宏仪器有限公司;RE-52A旋转蒸发仪 上海精科实业有限公司;HHW型数显恒温水浴锅 常州丹瑞实验仪器设备有限公司金坛市双捷实验仪器厂;索氏提取仪 洛阳化学试剂与仪器厂;WGL-45B型电热恒温鼓风干燥箱 天津泰斯特仪器有限公司。

1.2 超声辅助水酶法提取牡丹籽油

1.2.2 单因素实验设计 为考察各因素(固定水平:超声功率350 W、超声温度45℃及处理时间40 min)对牡丹籽油得率的影响,首先进行单因素实验,以超声功率(200、250、300、350、400 W)、超声温度(35、40、45、50、55℃)、处理时间(20、30、40、50、60 min)作为考察因素,以牡丹籽油得率作为实验指标。

1.2.3 响应面实验设计 在单因素实验结果的基础上,采用中心组合(Box-Behnken)实验设计方案,以超声功率(A)、超声温度(B)、处理时间(C)为考察变量,以牡丹籽油得率Y1(%)为响应值设计响应面实验。自变量因素水平编码见表1。

表1 超声辅助法提取牡丹籽油响应面分析因素水平编码表Table1 Coded values of corresponding actual values of independent variables in response surface design

1.3 牡丹籽油得率的测定

在响应面实验的基础上,应用最佳超声条件处理牡丹籽溶液(液固比10∶1),超声后加入3000 U/g的纤维素,加酶前,用0.5 g/L NaOH和0.5 g/L HCl调节溶液pH(pH4.8~5.2),反应液在50℃水浴酶解3 h,90℃灭酶,混合物在8000×g室温离心20 min。离心后溶液分层(残渣、水解液、乳状液、油),用滴管小心吸取上层的油,干燥、称量。

1.4 超声辅助水酶法与其他实验方法的比较

水酶法提取工艺:将未经过超声处理的牡丹籽溶液按上述操作步骤进行酶解,干燥,得到水酶法提取的牡丹籽油。

溶剂法提取工艺:为测定总含油量,对牡丹籽进行索氏提取。将去杂后破碎的牡丹籽粉(25 g)用300 mL正己烷提取8 h。提取结束后,在50℃条件下,用旋转蒸发器减压蒸发正己烷。将平底烧瓶放到烘箱(90℃)内烘干残留溶剂,直至前后两次平底烧瓶重量不变为止(±0.2%),得到溶剂法提取的牡丹籽油。

1.5 牡丹籽油的主要理化指标测定

水分含量测定方法参考GB 50093-2010;酸值参考AOCS标准方法;碘值参考AOCS标准方法。

1.6 数据处理

应用Origin 8.5软件绘制单因素实验数据的趋势曲线图。为保证实验数据的准确性,所有实验重复3次,取数据的平均值±标准差。

2 结果与分析

2.1 超声辅助法对牡丹籽油得率的影响

2.1.1 超声功率对牡丹籽油得率的影响 从图1可以看出,当超声温度为45℃,处理时间为40 min时,随着超声功率的增加,牡丹籽油得率不断增加,最后趋向平稳。当超声功率在200~250 W时,超声功率对牡丹籽油得率的影响不大。当超声功率大于250 W时,大量超声波通过溶液,产生大量泡沫,泡沫破碎后产生局部瞬间压力,形成冲击波,该能量使细胞破裂从而破坏细胞壁[13]。因此,从牡丹籽中释放油的效率得到改善。在超声功率350 W时,牡丹籽油得率最高。当超声功率超过350 W时,牡丹籽油得率下降,这可能是由于自由基导致油的降解[14]。当超声功率为350 W时,牡丹籽油的得率最大,为2.25%。

图1 超声功率对牡丹籽油得率的影响Fig.1 Effect of ultrasonic treatment power on extraction yield of peony seed oil

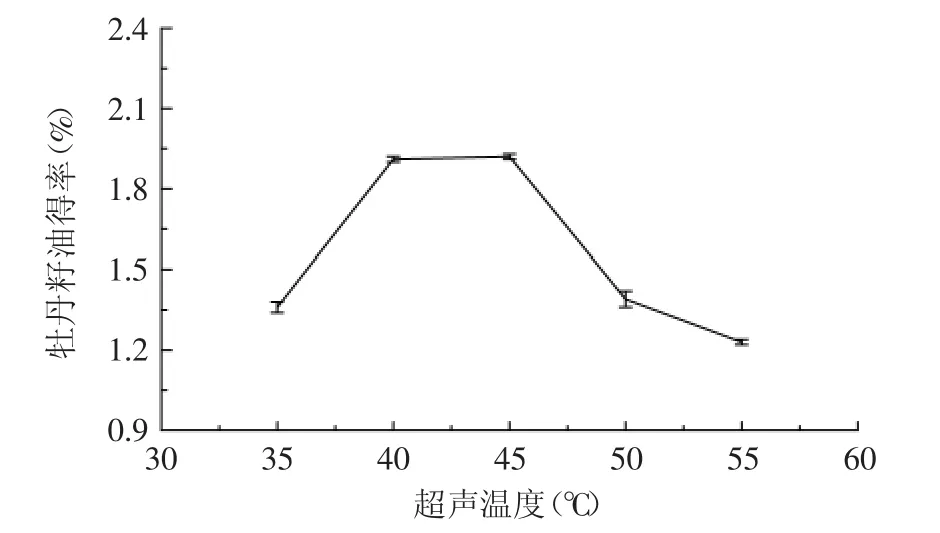

2.1.2 超声温度对牡丹籽油得率的影响 在超声功率为350 W,超声处理时间为40 min条件下,超声温度对牡丹籽油得率的影响见图2。当温度从35℃上升到45℃时,牡丹籽油得率从1.35%增加到1.91%。45℃

后,牡丹籽油得率呈下降趋势。这是由于超声处理温度能影响料液中生成的气泡数量。高温下的蒸汽压有助于形成气泡,含有蒸汽的气泡破裂产生缓冲效应[14],削弱了空化效应,因此当升高至一定温度后,得率保持不变。当超声温度为45℃时,牡丹籽油得率最大。

图2 超声温度对牡丹籽油得率的影响Fig.2 Effect of ultrasonic treatment temperature on extraction yield of peony seed oil

2.1.3 处理时间对牡丹籽油得率的影响 当超声功率为350 W,超声处理温度为45℃的条件下,超声处理时间对牡丹籽油得率的影响如图3。当处理时间为20~40 min时,牡丹籽油得率逐渐增加,40 min后,随着时间增加得率降低。这是由于超声波从牡丹籽外部向内部扩散,扩散区域减少,距离增加,扩散率相应减少[15]。因此,当达到一定超声处理时间后,牡丹籽油得率增加不显著。利用超声辅助提取亚麻籽[16]和茶籽[17]中的油也得到相同的结论。研究发现,超声处理时间小于40 min时,与牡丹籽油得率成正比,超过40 min后提取的牡丹籽油得率呈下降趋势,故选择超声处理时间为40 min。

图3 超声处理时间对牡丹籽油得率的影响Fig.3 Effect of ultrasonic treatment time on extraction yield of peony seed oil

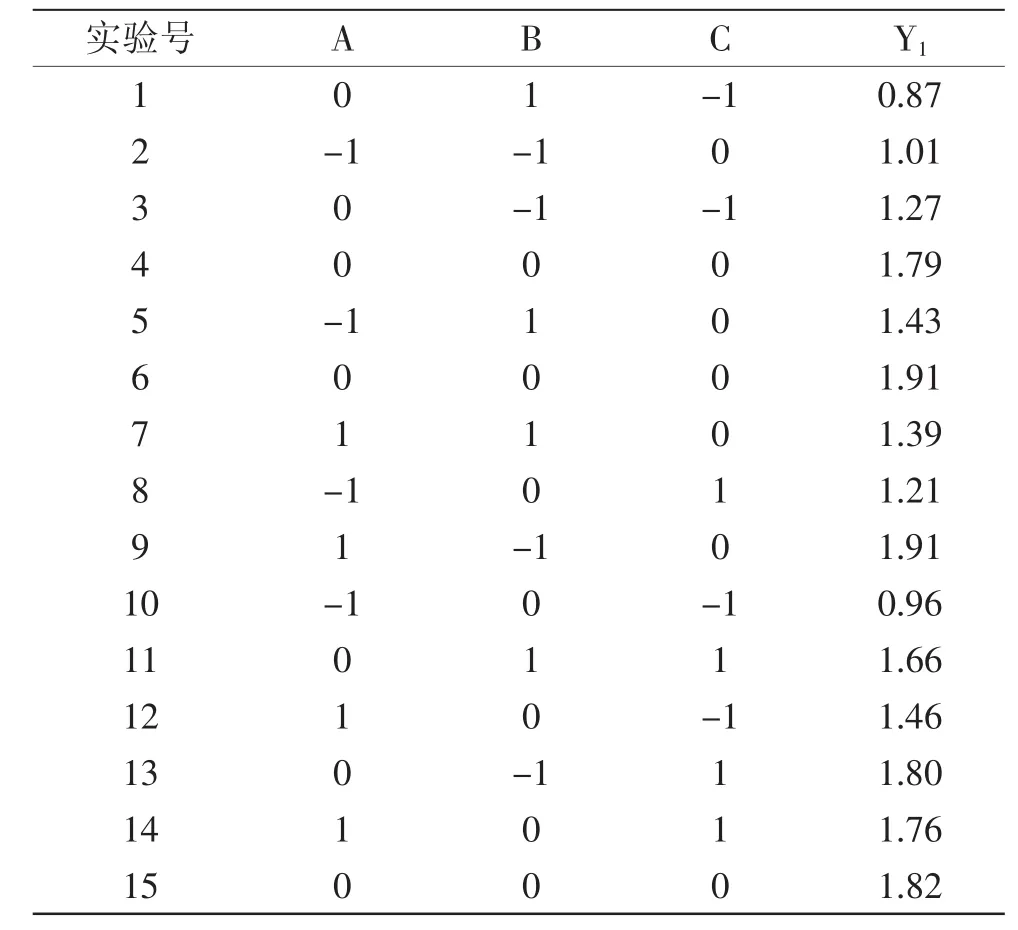

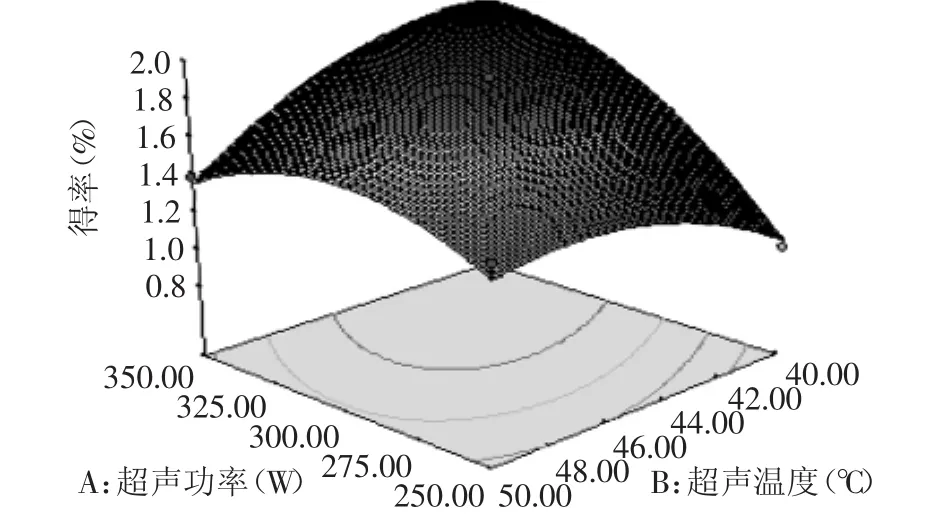

2.2 回归方程的建立与分析

利用Design Expert 8.0.6软件对表2中的实验结果进行方差分析,结果见表3(p<0.05为显著)。通过对超声辅助法提取牡丹籽油的影响因素的实验数据进行多元回归拟合,得到牡丹籽油得率对自变量超声功率(A)、超声温度(B)和处理时间(C)的回归方程为:

Y1=1.84+0.24A-0.080B+0.23C-0.23AB+0.013AC+0.065BC-0.23A2-0.18B2-0.26C2

表2 超声辅助法提取牡丹籽油响应面分析实验设计及结果Table2 Experimental design for response surface analysis and corresponding experimental data

表3 方差分析表Table3 Analysis of variance table

由表3可知,用上述回归方程描述各变量与指标(响应值)之间的关系时,其因变量和自变量之间的线性关系显著,该模型回归显著(p<0.05),失拟项不显著(p>0.05),说明上述回归方程对实验拟合较好。此外,由表3还可看出,各因素对牡丹籽油得率影响的大小依次为超声功率(A)、处理时间(C)、超声温度(B)。

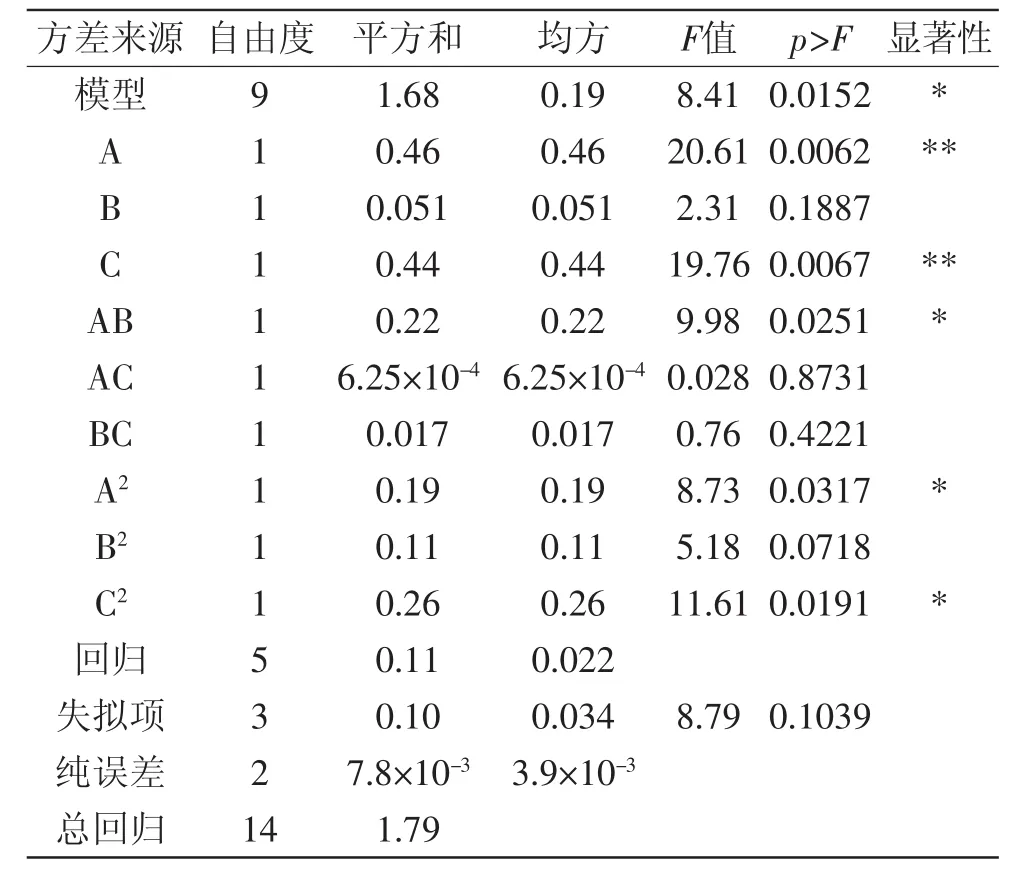

根据回归方程,做出响应面,考察拟合响应面曲线的形状,分析超声功率、超声温度和处理时间对牡丹籽油得率的影响,见图4~图6。由图4可以看出,超声功率和超声温度的交互作用显著,相比较而言,其他因素间交互作用较小。

图4 超声功率与超声温度交互影响对牡丹籽油得率的响应面图Fig.4 Response surfaces of interactive effects between ultrasonic treatment power and ultrasonic treatment temperature on extraction yield of peony seed oil

图5 超声功率与处理时间交互影响对牡丹籽油得率的响应面图Fig.5 Response surfaces of interactive effects between ultrasonic treatment power and ultrasonic treatment time on extraction yield of peony seed oil

图6 超声功率与处理时间交互影响对牡丹籽油得率的响应面图Fig.6 Response surfaces of interactive effects between ultrasonic treatment power and ultrasonic treatment temperature on extraction yield of peony seed oil

表4 不同方法提取牡丹籽油比较Table4 Comparison of peony seed oil by different extraction methods

根据响应面实验的结果,得到最佳超声优化组合:超声功率396.65 W,超声温度41.10℃,超声处理时间43.70 min,此时,牡丹籽油得率为2.03%。为验证响应面所得结果的可靠性,根据上述结果进行验证实验,考虑到实际操作的便利,将提取工艺参数修正为:超声功率400 W,超声温度40℃,超声处理时间45 min,此条件下实际测得的牡丹籽油得率为2.02% ±0.05%,与预测值拟合性良好,表明响应面法得到的回归方程可以很好地反映超声功率、超声温度及超声处理时间与牡丹籽油得率之间的关系,说明优化结果具有可靠性。

2.3 不同提取方法的比较

为考察不同提取方法对牡丹籽油得率及其品质的影响,采用溶剂法、水酶法、超声辅助水酶法对牡丹籽油进行提取,比较所得的牡丹籽油的性质。实验结果见表4。

由表4可知,牡丹籽的水分含量为6.9%±0.2%,溶剂浸提法的碘值(175.4 g/100 g)比其他两种方法高,说明不饱和脂肪酸含量高,与易军鹏等[18]研究结果相符,但溶剂提取法存在破坏牡丹籽油生物活性成分的缺点。超声辅助水酶法得到的牡丹籽油酸值较低,说明其游离脂肪酸少,油的品质比其他两种方法得到的油质量好。水酶法是近几年新兴的经济、环保的技术方法,它能在提油的同时,高效回收油料中的其他营养物质。对比经超声处理(超声功率400 W、超声温度40℃、处理时间45 min)后再酶解(酶解时间3 h,pH5.0,酶解温度50℃)的牡丹籽(22.13%)与未经超声处理直接酶解的牡丹籽(20.34%),发现超声辅助法可提高牡丹籽油得率。

3 结论

3.1 采用超声辅助提取技术对牡丹籽油进行提取,通过单因素及响应面分析得到超声辅助法提取牡丹籽油最佳工艺条件,超声功率400 W、超声温度40℃,处理时间45 min,在此工艺条件下,牡丹籽油得率为2.02%±0.05%。

3.2 相比水酶法,超声辅助水酶法提高了牡丹籽油的得率(从20.34%上升到22.13%)。相比水酶法、溶剂法,超声辅助水酶法提取的牡丹籽油效率高,酸值低,游离脂肪酸少,牡丹籽油品质有所改善。最大程度利用资源,减少资源浪费,为以后工业化生产应用提供理论依据。

[1]雷载权.中药学[M].上海:上海科技出版社,1995.

[2]Luzzi A F,James W P T.European diet and public health:The continuing challenge[J].Public Health Nutrition,2001,4(2a):275-292.

[3]刘建华,程传格,王晓,等.牡丹籽油中脂肪酸的组成分析[J].化学分析计量,2006,15(6):30-31.

[4]周海梅,马锦琦,苗春雨,等.牡丹籽油的理化指标和脂肪酸成分分析[J].中国油脂,2009(7):72-74.

[5]Mat Yusoff M,Gordon MH,Niranjan K.Aqueous enzyme assisted oil extraction from oilseeds and emulsion de-emulsifying methods:A review[J].Trends in Food Science&Technology,2015,41(1):60-82.

[6]倪培德,江志炜.高油分油料水酶法预处理制油新技术[J].中国油脂,2002,27(6):5-8.

[7]M F Barrera Vázquez,L R Comini,R E Martini,et al.Comparisons between conventional,ultrasound-assisted and microwave-assisted methods for extraction of anthraquinones from Heterophyllaea pustulata Hook f.(Rubiaceae)[J].Ultrasonics Sonochemistry,2014,21(2):478-484.

[8]Li H,L Pordesimo,J Weiss.High intensity ultrasound-assisted extraction of oil from soybeans[J].Food Research International,2004,37(7):731-738.

[9]Rosenthal A,Pyle D L,Niranjan K,et al.Combined effect of operational variables and enzyme activity on aqueous enzymatic extraction of oil and protein from soybean[J].Enzyme and Microbial Technology,2001,28(6):499-509.

[10]Feng S,Luo Z,Tao B,et al.Ultrasonic-assisted extraction and purification of phenolic compounds from sugarcane(Saccharum officinarum L.)rinds[J].LWT-Food Science and Technology,2015,60(2,Part 1):970-976.

[11]Da Porto C,E Porretto,D Decorti.Comparison of ultrasound-assisted extraction with conventional extraction methods of oil and polyphenols from grape(Vitis vinifera L.)seeds[J].Ultrasonics Sonochemistry,2013,20(4):1076-1080.

[12]曾荣华,丘泰球,陆海勤,等.双频超声空化效应强化提取中药有效成分的实验研究[J].声学技术,2005,24(4):219-222.

[13]Hemwimol S,Pavasant P,Shotipruk A.Ultrasound-assisted extraction of anthraquinones from roots of Morinda citrifolia[J].Ultrasonics Sonochemistry,2006,13(6):543-548.

[14]Lou Z,Wang H,Zhang M,et al.Improved extraction of oil from chickpea under ultrasound in a dynamic system[J].Journal of Food Engineering,2010,98(1):13-18.

[15]Zhao S,Kwok K C,Liang H.Investigation on ultrasound assisted extraction of saikosaponins from Radix Bupleuri[J].Separation and Purification Technology,2007,55(3):307-312.

[16]Zhang Z S,Wang L J,Li D,et al.Ultrasound-assisted extraction of oil from flaxseed[J].Separation and Purification Technology,2008,62(1):192-198.

[17]Shalmashi A.Ultrasound-assisted extraction of oil from tea seeds[J].Journal of Food Lipids,2009,16(4):465-474.

[18]易军鹏,朱文学,马海乐,等.牡丹籽油超声波辅助提取工艺的响应面法优化[J].农业机械学报,2009(6):103-110.

Optimization of aqueous enzymatic ultrasonic-assisted extraction of oil from paeonia seeds

JIANG Lian-zhou,WANG Hai-qing,CHEN Si,SUI Xiao-nan,ZHANG Qiao-zhi,LI Yang*

(Northeast Agricultural University,College of Food Science,Harbin 150030,China)

The ultrasonic-assisted aqueous enzymatic extraction technology was used to extract oil from paeonia seeds.Based on Box-Benhnken central combination design,effects of three crucial factors(ultrasonic power,ultrasonic temperature and extraction time)on extraction yield of peony oil were investigated by response surface analysis.The optimal technological condition of oil extraction was determined as follows:the ultrasonic power was 400 W,the ultrasonic temperature was 40℃and the extraction time was 45 min.Under such condition,the total oil extraction rate was 2.02%±0.05%.Compared the ultrasonic assisted aqueous enzymatic oil extraction (extraction rate 22.13%)with directly enzymatic hydrolysis(extraction rate 20.34%)and solvothermal method (extraction rate 24.58%),the result indicated that ultrasonic assisted method could enhance the extraction efficiency,reduce the free fatty acid and low the acid value,therefore the oil property could be improved.

peony seed;ultrasonic assisted extraction;enzyme;response surface analysis;extraction yield of oil

TS201.1

B

1002-0306(2016)08-0247-05

10.13386/j.issn1002-0306.2016.08.043

2015-09-08

江连洲(1960-),男,博士,教授,研究方向:粮食、油脂与植物蛋白工程,E-mail:jlzname@163.com。

*通讯作者:李杨(1981-),男,副教授,研究方向:粮食、油脂与植物蛋白工程,E-mail:liyanghuangyu@163.com。

国家自然科学基金(31571876、31301501);高等学校博士生学科点专项科研基金(20132325110013);农业部岗位科学家(CARS-04-PS25);国家科技支撑计划课题(2014BAD22B00);国家“863”计划(2013AA1021);黑龙江省自然科学基金项目(ZD201302)。