预应力砼超宽薄壁箱梁的空间受力性能分析

2016-09-14曾天养

曾天养

(佛山市公路桥梁工程监测站,广东佛山 528041)

预应力砼超宽薄壁箱梁的空间受力性能分析

曾天养

(佛山市公路桥梁工程监测站,广东佛山 528041)

超宽薄壁箱梁较常规箱梁结构受力更加复杂,具有明显的空间效应。文中以佛山一环某超宽薄壁三跨连续斜交箱梁桥为工程背景,分别采用杆系单梁法、空间梁格法及ANSYS实体有限元法对其施工全过程进行有限元分析,对比了成桥阶段、短期效应组合下的拉应力,对四分点位置附近腹板斜裂缝的成因进行了分析。结果表明,杆系单梁模型、梁格模型结果总体吻合良好;各施工阶段梁格模型与实体模型结构整体响应吻合良好,结果可信;单梁模型能较好地反映结构整体受力特性,但不能反映其空间受力特性;梁格模型能部分反映结构的空间受力特性;实体有限元模型能较好地反映结构空间受力特性,分析结果较精确;实体有限元模型主桥1/4跨区域最大主拉应力为3.83MPa,主拉应力超限是四分点位置附近腹板产生斜裂缝的主要原因。

桥梁;超宽薄壁;杆系单梁法;空间梁格法;ANSYS空间实体模型;空间效应

超宽薄壁箱梁是由梁肋(腹板)、顶板和底板构成的空心薄壁结构,其本身是一个空间体系结构,在荷载作用下其受力具有明显的空间效应。国内外学者对宽箱薄壁结构的受力和变形性能进行了大量研究,提出了多种计算分析方法,主要有经典解析法、模型试验方法及数值方法。圣维南提出了较为完善的自由扭转理论;普朗特提出了薄膜比拟法,使得圣维南扭转理论在工程薄壁结构中得以应用;铁木辛柯和符拉索夫都提出了约束扭转的一般理论;乌曼斯基提出了闭口薄壁杆件理论;何福保基于乌曼斯基假定建立了薄壁结构受力分析的统一基本微分方程;周世军、钟新谷编制了非线性有限元分析程序;郭金琼和程翔云等制作并完成了有机玻璃的梁式桥模型,验证了简支矩形箱梁的剪力滞理论。数值法是以薄壁箱梁的解析理论为基础结合有限元技术的计算方法,主要包括有限条带法、有限梁段法等。

目前,超宽薄壁箱梁的杆系单梁设计方法对其空间力学行为认识不够深入,且难以考虑其局部构造的影响,导致超宽薄壁箱梁设计普遍存在不足,表现在实际桥梁中则为常出现结构裂缝局部破坏、预应力崩裂等病害。因此,对超宽薄壁箱梁进行空间受力分析,明确其荷载响应规律具有重要意义。

梁格理论及空间实体有限元分析是薄壁箱梁空间结构分析的重要方法,能有效、准确地研究连续箱梁空间结构的力学特征。该文以佛山水道超宽薄壁三跨连续斜箱梁桥为工程背景,分别采用目前设计常用的杆系单梁法、空间梁格法及空间实体有限元法对其施工全过程进行有限元分析,对比模型的成桥状态内力、应力、变形及正常使用极限状态短期效应组合拉应力结果,并据此对该桥四分点跨径位置处腹板斜裂缝的成因进行分析。

1 工程概况

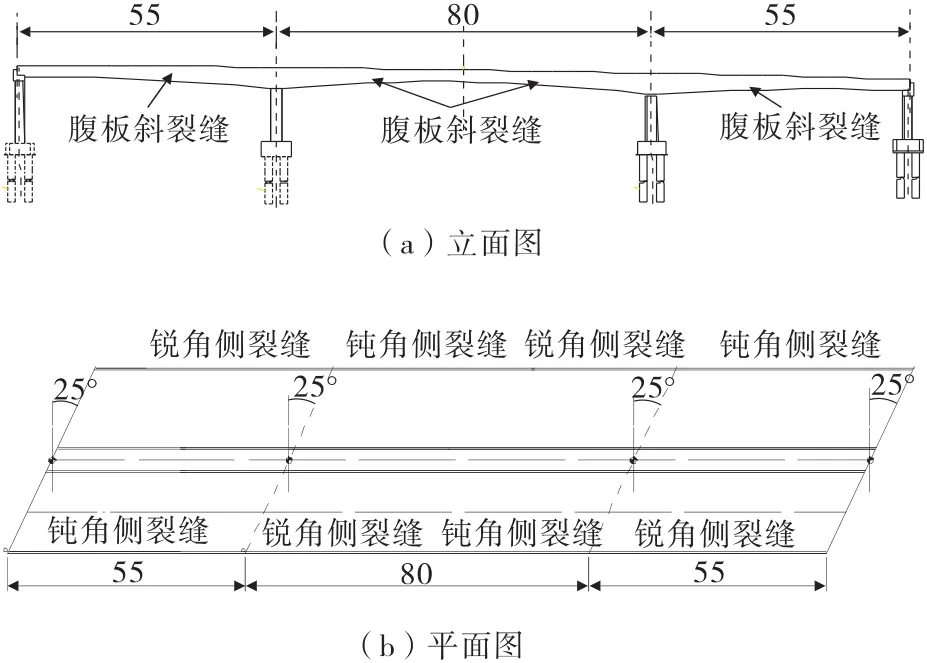

佛山一环某三跨预应力砼连续梁桥为全预应力构件,跨径组合为(55+80+55)m,结构布置见图1。上部结构采用变截面单箱单室砼箱梁,主梁采用悬臂现浇施工;主墩墩顶处横隔梁厚度为1.8m,梁端横隔梁厚度为1.5m。箱梁纵向预应力钢束采用φ15.24mm高强度低松弛钢绞线,标准抗拉强度为1860MPa。桥面铺装总厚16cm,下层为6cm厚C30砼,上层10cm为沥青砼。主梁为C50单箱单室预应力砼箱梁,箱梁顶宽19.3m、底宽10.5m,每侧翼缘板长4.4m,支点梁高4.5m,跨中梁高2.5m,梁底缘按二次抛物线变化。箱梁截面构造见图2。

图1 某三跨预应力砼连续梁桥主桥布置示意图(单位:m)

图2 某三跨预应力砼连续梁桥主梁构造示意图(单位:m)

在运营过程中,主桥边、主跨箱梁四分点位置附近腹板产生斜向裂缝,部分裂缝延伸至地板,且钝角侧裂缝比锐角侧密集(见图1)。

2 有限元模型

2.1杆系单梁有限元模型

采用MIDAS/Civil有限元分析软件,选用梁单元建立全桥杆系单梁有限元模型,模型共划分60个单元、63个节点。为达到模拟支座约束主梁的目的,在支座实际位置处建立节点,并对节点按照施工阶段的变化施加相应约束,采用刚性连接连接主梁与支座处节点。单梁有限元模型见图3。

图3 主桥上部结构杆系单梁有限元模型

2.2空间梁格有限元模型

采用空间梁格法将等效梁格代替实际桥梁结构。根据每片梁格需包含腹板的划分原则,上部结构划分2片主梁,取y轴正方向侧主梁为1#主梁,负方向侧主梁为2#主梁。为考虑车辆偏载效应,在主梁两侧设置虚拟边构件。由于该桥的斜交角为25°,考虑到其实际传力路径,设置垂直于主梁的虚横梁以连接2片主梁。全桥共划分690个单元、504个节点。主桥上部结构梁格布置及梁格计算模型分别见图4、图5。

图4 主桥上部结构梁格布置

图5 主桥上部结构梁格有限元模型

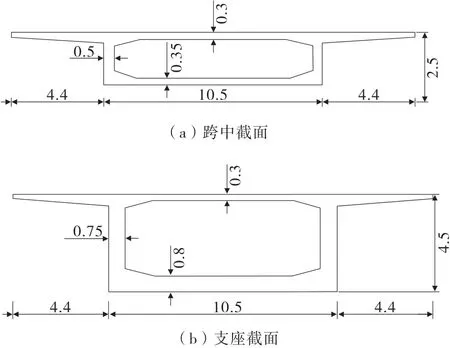

2.3ANSYS实体模型

采用有限元软件ANSYS建立主桥空间实体模型,并划分单元网格。通过单元生死模拟施工阶段,并在相应阶段施加对应的预应力钢束,对主桥进行全过程受力分析。主桥箱梁采用solid45空间实体单元,预应力钢筋采用link8杆单元,模型共划分451604个六面体单元、530912个节点(见图6)。

图6 ANSYS有限元实体模型

3 杆系有限元模型分析结果

3.1成桥状态内力、应力及变形

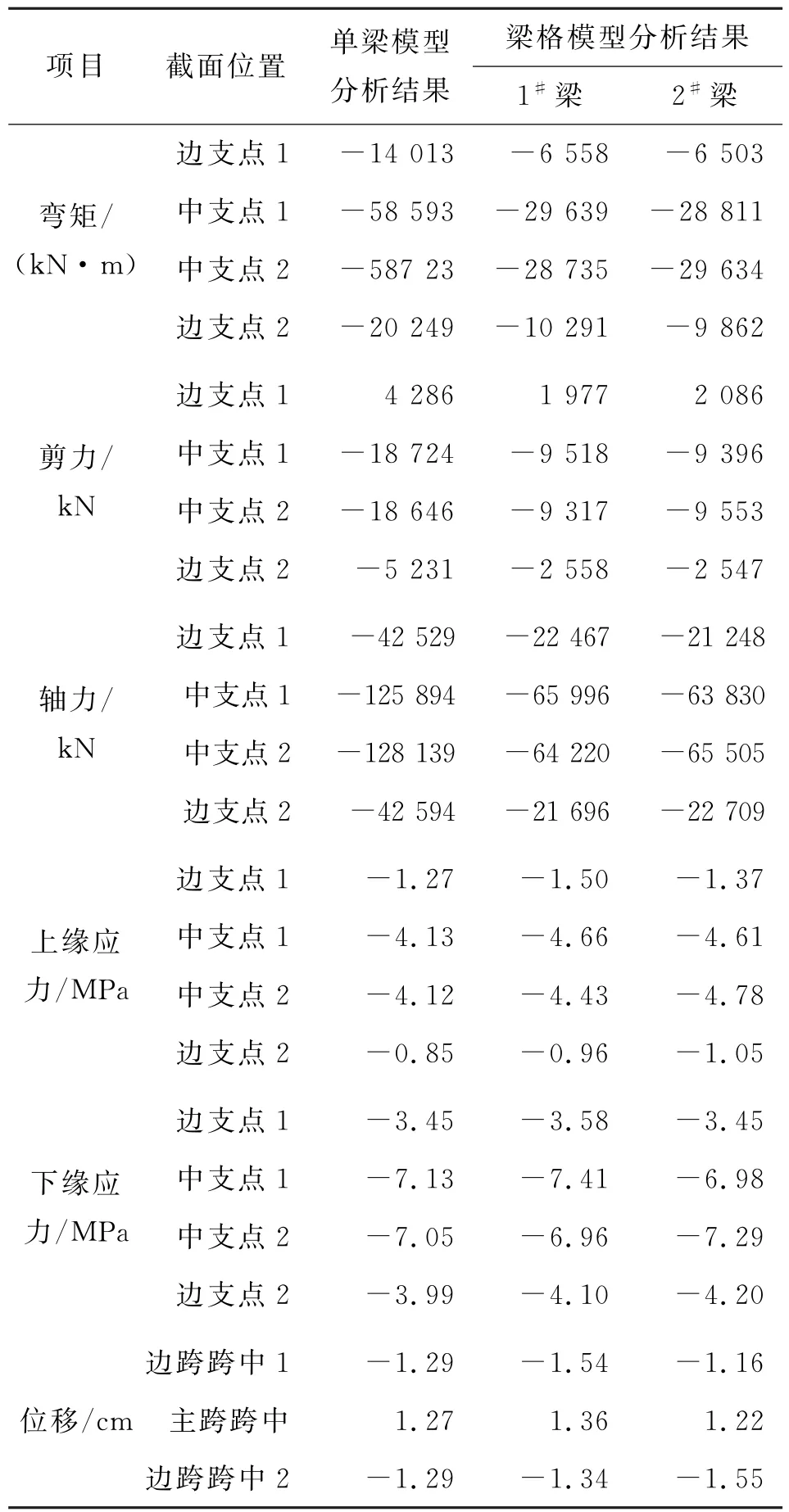

单梁模型与梁格模型1#、2#主梁成桥阶段关键截面内力、应力及变形见表1,其中内力、应力控制截面选取其4个支点位置,沿x轴正向分别为边支点1、中支点1、中支点2、边支点2;位移控制截面为每跨跨中位置,沿x轴正向分别为边跨跨中1、主跨跨中、边跨跨中2。

由表1可知:成桥状态下,单梁模型与空间梁格模型关键控制截面内力、应力及变形总体吻合良好,计算结果可信。空间梁格模型中1#、2#两主梁相应位置处受力存在一定差异,这是由于斜连续梁桥受力特性与直连续梁桥不同,在恒载作用下具有空间效应。因此,梁格模型比单梁模型能更为精确地反映结构的实际受力情况。

表1 成桥阶段单梁与梁格模型关键截面分析结果对比

3.2正常使用极限状态短期效应组合拉应力

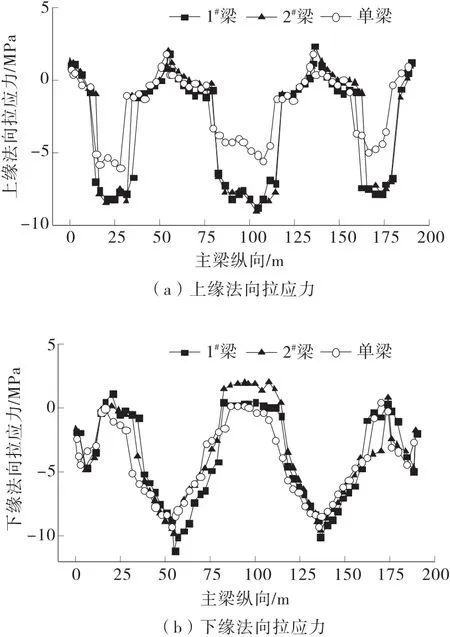

正常使用极限状态短期效应组合Ssk=1×恒载+0.7×汽车荷载(不包括冲击力)+1×整体温变+0.8×梯度温变。在作用短期效应组合下,梁格模型1#、2#主梁及单梁模型截面上、下缘法向拉应力见图7,梁格模型1#、2#主梁及单梁模型截面主拉应力见图8。

由图7可知:1)梁格模型中1#主梁中支点处上缘截面出现拉应力,最大值为2.39MPa;边跨跨中及主跨跨中处下缘截面出现拉应力,最大值为边跨跨中2.06MPa。2#主梁中支点处上缘截面出现拉应力,最大值为2.26MPa;边跨跨中及主跨跨中处下缘截面出现拉应力,最大值为主跨跨中2.08MPa。2)单梁模型中支点位置附近截面上缘出现1.84MPa法向拉应力,边跨跨中及主跨跨中截面下缘出现0.53MPa法向拉应力。3)两种模型在每跨跨中位置处截面上缘均为压应力,且相差最大为3.6MPa,而下缘法向应力相差较小。

图7 正常使用极限状态下作用短期组合时的法向拉应力

图8 正常使用极限状态下作用短期组合时的主拉应力

由图8可以看出:梁格模型1#主梁在主跨跨中两侧1/4跨区域主拉应力达1.5MPa,2#主梁在主跨跨中两侧1/4区域主拉应力达1.4MPa,且2片主梁钝角侧主拉应力值均大于锐角侧主拉应力值;单梁模型主梁在四分点跨径位置的最大主拉应力为0.8MPa。梁格模型能考虑各种作用的空间效应,其主拉应力计算结果均大于单梁法计算结果。单梁模型能较好地反映结构的整体受力性能,但不能反映其空间受力特性。相比于单梁模型,梁格模型能在一定程度上反映结构空间受力性能,其计算结果表明主梁在四分点跨径位置的主拉应力超过相关规范的要求。

4 空间实体有限元模型分析结果

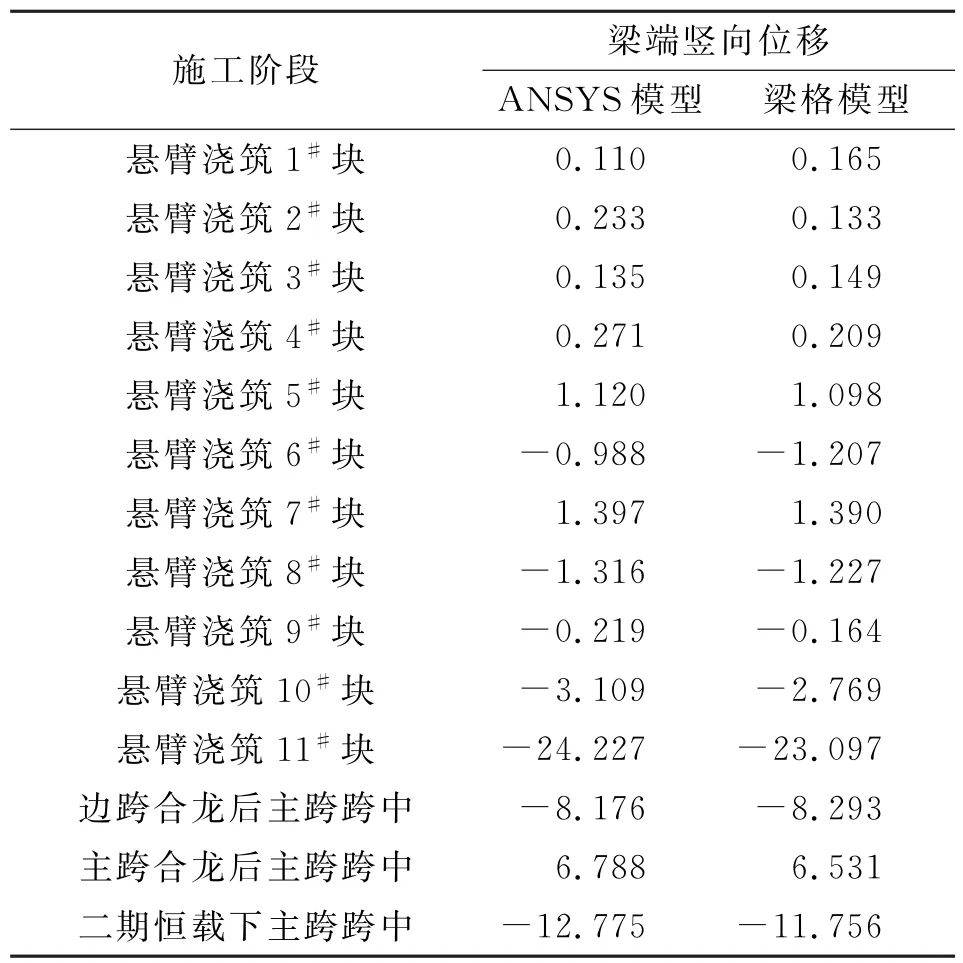

为验证空间有限元模型计算结果的可靠性,对比ANSYS空间实体模型与梁格模型相应阶段梁端竖向位移,结果见表2。由表2可知:空间实体模型与杆系梁格模型各施工阶段的竖向位移相差较小,结构相应施工阶段整体反应结果吻合良好,计算结果可信。

表2 施工阶段梁端竖向位移增量对比 mm

为更详尽地考察该结构的空间受力特性及四分点跨径位置腹板斜裂缝的成因,利用空间实体有限元模型分别对恒载(计预应力)、汽车荷载、整体温变、梯度温变荷载作用下结构的响应进行分析,并对荷载短期组合下结构关键区域的主应力进行计算。各单项及短期荷载组合下关键区域主应力见表3。由表3可知:4种单项荷载中,汽车荷载及温变作用下主桥箱梁四分点区域腹板所产生的主拉应力相对较大。在汽车荷载为偏载作用下,主梁边跨1/4跨腹板处主拉应力为1.19MPa,中跨1/4跨腹板处主拉应力为1.88MPa。单梁法不能考虑汽车偏载作用,故其不能充分体现结构在汽车偏载下的空间受力特性;且对于杆系方法而言,其温度效应主要沿杆单元方向,而实体有限元模型能真实地模拟实桥横桥向及梁高方向的温度效应。因此,空间梁格法仅能部分考察结构的空间受力特性,而空间有限元模型能更为真实地反映箱梁的空间受力特性,其结果更精确。

表3 单项及短期组合荷载下关键区域的主应力 MPa

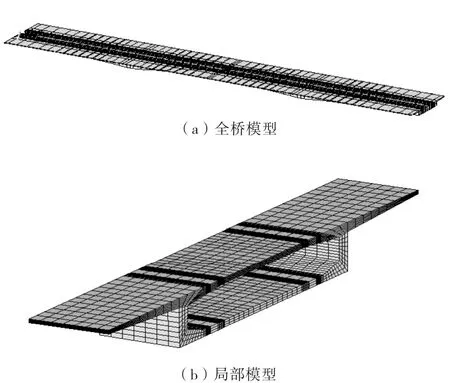

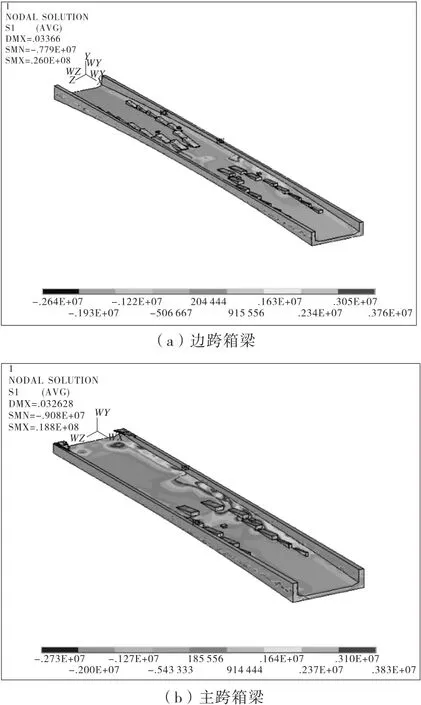

荷载短期组合下,主梁边跨、主跨箱梁主应力分布见图9。由图9可知:荷载短期效应组合下,主梁边跨端部齿块附近底板与腹板交界区域钝角侧主拉应力为1.63~3.76MPa,锐角侧主拉应力为1.04 ~2.39MPa;主梁中跨四分点跨径位置附近齿块分布区域钝角侧主拉应力为1.64~3.83MPa,锐角侧主拉应力为1.05~2.44MPa。该超宽薄壁连续梁桥呈现显著的钝、锐角侧受力差异,钝角侧腹板处于更不利受力状态。根据空间实体有限元模型主拉应力分析结果,边、主跨箱梁跨中及四分点跨径位置处主拉应力远超过相关规范的限值(1.06MPa),主拉应力过大导致该桥相应位置处的腹板产生斜裂缝。

图9 荷载短期效应组合下主桥主拉应力云图(单位:Pa)

5 结论

(1)成桥状态下,单梁模型与空间梁格模型的内力、应力及变形分析结果均吻合良好;各施工阶段梁格模型与实体模型结构整体反应吻合良好,计算结果可信。

(2)单梁模型能较好地反映结构整体受力性能,但不能反映结构的空间受力性能;空间梁格模型仅能部分反映结构的空间受力性能;而实体有限元模型能较好地反映结构的空间受力特性,分析结果更精确。

(3)基于空间实体模型的计算结果,该桥主桥1/4跨区域腹板最大主拉应力为3.83MPa,主拉应力超限是腹板斜裂缝产生的主要原因。

[1] 安智敏.预应力混凝土宽箱梁空间受力行为研究[D].济南:山东大学,2013.

[2] 夏志远,端茂军.预应力混凝土连续宽箱梁空间效应分析[J].中外公路,2016,36(2).

[3] 张坤,李文静.预应力混凝土异形连续箱梁空间分析[J].交通标准化,2013(9).

[4] 韦成龙,曾庆元.薄壁曲线箱梁考虑翘曲、畸变和剪滞效应的空间分析[J].土木工程学报,2000,33(6).

[5] JTGD60-2004,公路桥涵设计通用规范[S].

[6] 邵旭东.桥梁工程[M].第二版.北京:人民交通出版社,2011.

[7] 李庆华,李乔.斜交薄壁箱梁的空间受力分析[J].西南交通大学学报,1989,24(2).

[8] 李志博.梁格法对箱梁截面的桥梁空间结构分析[J].北方交通,2012(1).

[9] 李志军.梁格法对变斜度箱梁的空间分析[J].北方交通,2014(9).

[10] 赵宝俊.竖向预应力作用下箱梁腹板的受力机理研究[D].西安:长安大学,2012.

[11] 陈菁菁,姚永丁,陶舍辉,等.三跨变截面预应力混凝土双箱双室并联连续箱梁桥的空间受力分析研究[J].公路交通科技,2003,20(5).

U441

A

1671-2668(2016)04-0171-05

2016-04-23