水平管沉淀综合技术在嘉陵江原水处理中的应用

2016-09-14方素梅张建国

方素梅,张建国,周 密

水平管沉淀综合技术在嘉陵江原水处理中的应用

方素梅,张建国,周 密

重庆某水厂原水取自嘉陵江,因嘉陵江水冬春两季浊度较低、暴雨时期泥沙量大浊度较高,针对该情况采用“旋流除砂器+管式静态混合器+高效絮核塔+改良型絮凝池+水平管沉淀池”的净水综合技术,经过1年多运行,在沉淀池满负荷或超负荷运行工况下,出水浊度均稳定在3NTU以下。与常规技术相比,该综合技术具有结构简单、建设工程量小、施工周期短、调试运行方便及运行费用低等优点。

工程概况

重庆某水厂取水水源为重庆地区嘉陵江水,现有一套处理规模为2万m3/d的处理工艺,主体工艺为“机械搅拌澄清池+虹吸滤池”。由于近几年供水需求量不断增长,水厂长期超负荷运行,对供水水量与水质产生影响。

为缓解供水压力、提高供水能力,供水公司拟在厂区内新增设计规模为5000m3/d的反应沉淀池,自用水量按5%计,设计处理水量为5250m3/d。

技术难点

(1)嘉陵江原水在冬春两季原水浊度低,水中微粒尺寸小且粒径分布均匀,具有动力稳定性与凝聚稳定性。絮凝反应慢,形成的絮体细、小、轻,难以沉淀,过滤时易穿透滤层,出水水质不能达到饮用水新国标的要求。

(2)在夏季暴雨时期,雨水将地表的泥沙冲入嘉陵江中,导致浊度急剧上升,且泥的颗粒直径极细,不易下沉。常规处理高浊度原水时,一般采用预沉池或两级混凝沉淀,均存在占地面积过大、投资费用较高等问题。

(3)水厂地处半山坡,厂区构筑物布置紧凑,可利用的建设场地较小,采用常规工艺无法进行扩建。

设计原则

(1)滤前水浊度≤3NTU,确保水厂正常、稳定、连续运行。

(2)能适应嘉陵江原水不同时期的水质变化。

(3)经济合理,操作简单,管理方便。

(4)采用经过实践检验成功的国内新工艺、新设备、新材料,达到节能减排、节约投资的目的。

工艺方案说明

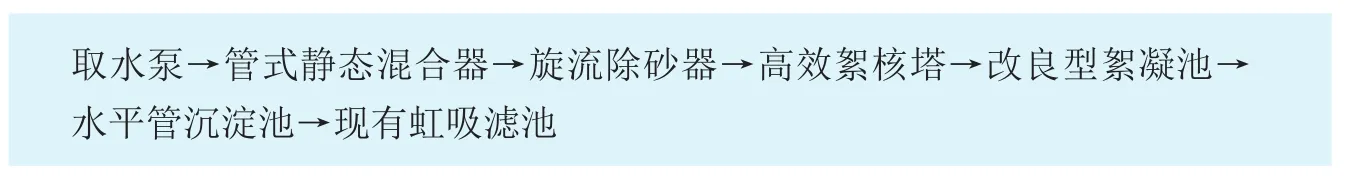

根据嘉陵江原水冬春低浊、夏季高浊的水质情况,经多方技术调查和比较,供水公司选用“旋流除砂技术、高效絮核技术及水平管沉淀分离技术”作为核心技术,节省预沉池投入,并能适应原水不同时期的不同水质变化,采用的工艺流程如图1。

滤前主要工艺单元设计如下:

图1 水处理工艺流程图

1.预处理单元

由于该原水水质季节性变化大,夏季洪水期浊度上升至9000NTU以上,所以增加了旋流除砂器,用以去除直径≥0.1mm的颗粒。设备规格:处理量250m3/h,工作压力大于≥0.2MPa,最小分离粒径0.1mm,平均除砂率≥90%。

2.高效絮核单元

高效絮核塔的反应区内部填充填料,将水流分割成无数股细小水流,增大了水与药剂接触反应的面积,提供更大的水力紊动,提高颗粒碰撞概率。因此,高效絮核塔能使原水中的悬浮物充分与药剂反应并能相互碰撞,增大晶核的粒径,增强絮体密实度,提高絮凝效果,尤其在出现低浊或高浊现象时效果更明显。

本工程中采用1套高效絮核塔,设计处理能力5250m3/d,筒体规格:φ600×φ1000×4500mm 。

3.改良型絮凝单元

改良型絮凝池是在网格絮凝池中采用筛板替换网格,设计了孔眼絮凝装置,孔眼尺寸依次为30mm、40mm、50mm,可有效地提高絮凝效果。本工程絮凝反应池共设置1组,单组改良型絮凝池尺寸为: 长×宽×高=5000 mm×5000 mm×4500mm,其中,超高300mm,泥斗区高680mm,有效水深3520mm。改良型絮凝池停留时间为18min,G值为30s-1,GT值为3.24×104。

4. 沉淀处理单元

为更好地解决浊度夏季高、冬春季低的问题,引入“水平管沉淀分离技术”。基于“水平管沉淀分离技术”的沉淀池,装填的水平管沉淀分离装置是将许多管式沉淀单元次序并联水平放置,将竖直的过水断面分割成沉降距离相等的若干单元沉淀装置。管式沉淀单元中的水平行流动,悬浮物垂直沉淀,沉淀下来的悬浮物从独立滑泥道下滑进入沉淀池下部的污泥区,沉淀的悬浮物与水流即时分离,水走水道、泥走泥道。

(1)由于水平管沉淀池用菱形管束沿水深方向分隔了N行,实现了平流沉淀池的微分化,降低了悬浮物沉降距离,絮凝物下滑最远距离为40mm,沉淀效率成倍提升,解决了冬春季低浊度絮凝体轻、少、不易沉淀,夏季高浊度细泥难以去除等问题。

(2)菱形管束间设置两端封闭的独立滑泥道,形成静水区,使水平放置的菱形管中沉淀的泥及时与水流分离,杜绝了斜管沉淀池沉淀后的污泥下滑时与水流共用同一流道,导致跑矾及堵塞等现象的发生。设计水平管沉淀池1座,水量为5250m3/d。沉淀池尺寸:长×宽×高=6000 mm×5000 mm×4500mm。沉淀池内设置3个区域,分别为布水区、沉淀区和集水区,池内配套自动冲洗装置,可对水平管沉淀分离装置进行在线冲洗。

图2 试运行数据曲线图

图3 处理水量曲线图

图4 原水浊度曲线图

图5 滤前水浊度曲线图

图6 药耗曲线图

调试与运行

1.调试及试运行

调试及试运行共花费一周时间。药剂采用PAC液体商品(Al2O3有效含量为10%),药剂投加浓度为4%。调试时,初始进水量为100m3/h,参考水厂内原有加药量进行投加,经过4小时对加药量的调整,沉淀池出水稳定合格。第5个小时将水量调整至满负荷218m3/h,1小时后出水合格。随后进入72小时试运行。试运行期间,原水浊度在6~12NTU之间,原水温度21℃。

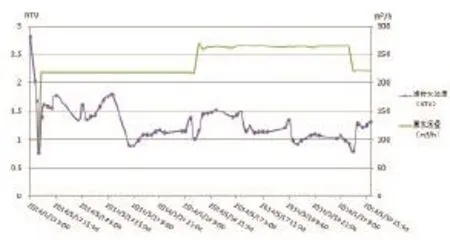

为验证系统超负荷能力,将水量提高至260m3/h,对加药量调整使沉淀池出水合格后进入72小时试运行。在满负荷和超负荷试运行期间,水平管沉淀池出水浊度均稳定低于2NTU。试运行期间运行数据如图2。

试运行期间,确定水平管沉淀池满负荷运行药耗(本文中药耗以P A C计,A l2O3有效含量为3 0%)为5.0 p p m,超负荷运行药耗为7.0ppm。

药剂量确定后,在72小时试运行期间,设定自动冲洗装置运行时间,观察自动冲洗装置在线反冲洗情况,最终确定反冲洗周期为24h。同时,根据排泥管上的视镜观察排泥浓度,调整排泥时间和排泥频率,不同区域设置不同的排泥时间和排泥频率,确保沉淀池中排泥干净,避免积泥,并且最大限度节约排水能耗。

自动冲洗装置反冲洗周期和排泥周期确定后,水平管沉淀池通过PLC控制进入全自动运行中。

2.运行效果

工程交接后,近一年来运行平稳。水厂对水平管沉淀池的处理效果进行了在线监测,结果如下:

①自2014年5月14日至2015年4月30日(共计352天),水平管平均进水流量239m3/h,超负荷天数254天,最高流量300m3/h,最低流量200m3/h,超负荷高达40%。处理水量记录如图3。

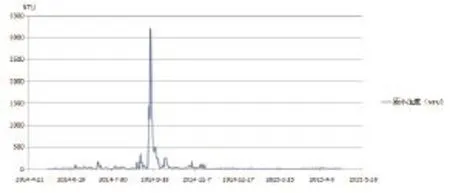

②原水浊度波动较大,全年平均浊度55.54NTU,冬春季平均浊度为9.22NTU,汛期原水浊度较高。高浊度原水持续时间较短,浊度1000NTU以上持续5天,100~1000NTU持续22天,最高浊度3200NTU。原水浊度如图4。

③设备投入使用后,沉淀出水浊度长期稳定<3 N T U,基本稳定<2NTU(86%),满足滤前水质要求,达到建设预期效果,如图5。

④运行期间,水平管平均药耗10.1ppm。当原水浊度超过1000NTU时,适当提高药耗至25~35ppm,可保证滤前水质。正常进水水质和低浊度运行期间,无需投加PAM,高浊度期可考虑适量投加PAM,如图6。

⑤经过一年的运行,经检查,水平管沉淀池各区排泥干净,未出现积泥现象。

⑥水平管沉淀池可通过PLC程序完成排泥和自动反冲洗的控制,简单易学,管理方便,只需定时巡检即可。

(作者单位:珠海九通水务股份有限公司)