基于固体润滑剂与原位反应双机制自润滑陶瓷刀具

2016-09-13刘景文周后明邓建新张高峰周友行

刘景文 周后明 周 文 邓建新 张高峰 周友行

1.湘潭大学,湘潭,411105 2.山东大学,济南,250100

基于固体润滑剂与原位反应双机制自润滑陶瓷刀具

刘景文1周后明1周文1邓建新2张高峰1周友行1

1.湘潭大学,湘潭,4111052.山东大学,济南,250100

采用真空热压烧结工艺,以Al2O3/TiB2为基体、CaF2为添加剂制备了Al2O3/TiB2/CaF2(ABF)自润滑陶瓷刀具,并对其进行了摩擦磨损试验和淬硬钢干切削试验。在摩擦磨损试验过程中,测定了4种不同CaF2含量的ABF陶瓷材料样品。摩擦磨损试验结果表明,ABF材料的平均摩擦因数随着CaF2含量的增加而减小,这是因为固体润滑剂CaF2在磨损过程中生成的润滑膜起到了一定的减摩作用。将ABF刀具和普通陶瓷刀具(AG2)在120 m/min切削速度下对45淬硬钢进行干切削试验,切削试验结果表明,ABF前刀面的平均摩擦因数比AG2陶瓷刀具前刀面的平均摩擦因数要显著偏小,主要原因是ABF自润滑陶瓷刀具在高速切削时,固体润滑剂CaF2和自身TiB2的原位反应同时生成了润滑膜,这种双重机制下生成的润滑膜具有极佳的润滑性能,其润滑效果随温度和切削速度的增加而显著提高。

陶瓷刀具;自润滑;摩擦磨损;干切削

0 引言

自润滑刀具是指刀具材料自身具有减摩和抗磨作用,在没有外加润滑液或润滑剂的条件下,刀具材料本身就有润滑功能。实现刀具自润滑的意义在于:可减小摩擦、减小磨损、省掉冷却润滑系统、克服切削液造成的环境污染、实现清洁化生产、降低成本以及减小设备投资。因此,可以说自润滑刀具是一种洁净的绿色加工刀具[1]。综合目前的研究进展,根据作用机理,实现自润滑功能的刀具可归纳为以下三大类:①软涂层自润滑刀具;②添加固体润滑剂的自润滑刀具;③原位反应自润滑刀具[2]。软涂层自润滑刀具是将固体润滑剂通过涂层的方式直接涂覆于刀具表面,从而实现刀具的自润滑功能。德国Cubring公司开发的“MOVIC”软涂层工艺,就是在刀具表面涂覆一层MoS2;赵金龙等[3]对MoS2软涂层自润滑刀具进行了研究,结果表明涂层刀具的摩擦力和摩擦因数均有减小,MoS2/Zr涂层在刀具和切屑之间起到润滑剂的作用,从而减少了刀具的磨损。Fox等[4]在没有使用切削液的情况下用MoS2/Ti软涂层刀具进行了干钻削孔试验,结果表明可显著提高钻孔数量,刀具具有较好的自润滑功能。添加固体润滑剂的自润滑刀具是将固体润滑剂直接添加到刀具制备材料中,制备成含有固体润滑剂的复合型刀具。陈晓虎[5]研究发现添加BN的Al2O3在摩擦试验中,BN逐渐转移成润滑薄膜,在摩擦磨损接触区域能够形成持续稳定的润滑膜,起到较好的润滑效果。曹同坤等[6-7]采用热压法,以CaF2为固体润滑剂,以Al2O3/TiC为基体,制备出自润滑陶瓷刀具,并对其进行了干切削试验,结果表明,在Al2O3/TiC/CaF2刀具前刀面上形成的一层固体润滑膜,可起到减摩作用。原位反应自润滑刀具是利用切削高温作用下的摩擦化学反应,在刀具表面原位生成具有润滑作用的反应膜,从而实现刀具的自润滑。李彬等[8-9]用热压法制备了Al2O3/ZrB2/ZrO2原位反应自润滑刀具材料,系统研究了其高温特性、摩擦磨损特性和减摩机理,以及在不同气氛(N2、空气)中该刀具的切削性能,结果表明,切削高温下刀具表面原位反应生成的氧化膜B2O2具有较好的自润滑性能。Deng等[1]以TiB2为添加剂,Al2O3为基体,制备了Al2O3/TiB2陶瓷刀具,并将其对淬硬钢进行了高速干切削试验,结果表明:在干切削淬硬钢时,当切削速度大于120 m/min时,Al2O3/TiB2陶瓷刀具开始表现出高温自润滑性能。自润滑膜在刀具表面起到固体润滑剂的作用,进而降低前刀面的摩擦因数,减轻刀具的黏着磨损,提高刀具的耐磨性能,具有良好的减摩和抗磨作用。

原位反应自润滑刀具非常适用于高速干切削,但是由于切削过程中的高温氧化反应无法控制,且必须在特定高温下才能发生反应,因此在低速切削或温度不够时,刀具仍然处于干切削而未润滑的工作环境。CaF2是一种高温润滑材料,在250~700 ℃范围内能有效进行润滑,即使温度超过1000 ℃仍能保持良好润滑性能[7]。Deng等[10]在Al2O3/TiC陶瓷刀具基体内加入固体润滑剂CaF2来改善其摩擦学特性,并用该陶瓷刀具对45淬硬钢进行干切削试验,结果表明:添加固体润滑剂CaF2的Al2O3/TiC陶瓷刀具在高速干切削时其摩擦因数比未添加固体润滑剂的Al2O3/TiC陶瓷刀具的摩擦因数显著减小,并表现出良好的减摩效果。笔者结合添加固体润滑剂和原位氧化反应的双重机制,以Al2O3/TiB2为基体,CaF2作为添加剂,制备出一种不仅适合高速切削而且在低温也不受限制的Al2O3/TiB2/CaF2自润滑陶瓷刀具材料。

1 试样制备与试验方法

1.1样品制备

试验所用Al2O3粉末由无锡拓博达钛白制品公司生产的高纯超细α型Al2O3粉末,粉末粒径为1~2 μm;TiB2粉末由中国焊接材料研究中心生产,粉末粒径为2~3 μm。CaF2粉末(分析纯),为天津鼎盛鑫化工有限公司生产,粉末粒径为2 μm。将质量比为7∶3的Al2O3和TiB2以及不同质量的CaF2进行混合球磨、干燥、过筛。将复合粉末装入石墨模具进行真空热压烧结,烧结工艺如下:烧结温度为1600~1750 ℃,保温时间为10~40 min,烧结压力为10~30 MPa。将烧结后的ABF自润滑陶瓷材料经切割、粗磨削、精磨削和抛光后制成3 mm×4 mm×36 mm的标准试样条,用维氏硬度计测量试样的硬度;用三点弯曲法测量试样的抗弯强度[11];跨距为20 mm,加载速率为0.5 mm/min;用压痕法测量试样的断裂韧度,得出CaF2最佳含量。优化烧结工艺,得出在最佳工艺下ABF自润滑陶瓷材料的力学性能。测量结果见表1,ABF后的数字表示CaF2含量(质量分数)。

表1 ABF系列自润滑陶瓷材料的力学性能

1.2摩擦磨损试验

摩擦磨损试验在UMT-2多功能摩擦磨损试验机上进行,该试验能有效地验证非切削磨损情况下ABF刀具材料的自润滑性能。采用球盘配副方式,球为硬质合金球YG6X,直径为9.525 mm,盘为ABF自润滑陶瓷材料,中心孔直径为6 mm。试验条件如下:载荷为8 N,旋转速度为85 m/min。从摩擦因数、磨损形貌、减摩机理等方面研究ABF自润滑陶瓷材料的摩擦磨损特性。在UMT-2摩擦磨损试验机上能够直接获得测试时间段内的摩擦因数、平均摩擦因数值。通过采用不同的载荷、旋转速度来进行摩擦磨损试验,观察平均摩擦因数随载荷、旋转速度的变化。使用JSM-6610LV扫描电镜观察ABF陶瓷材料的摩擦磨损表面形貌。

1.3切削试验

试验机床为CA6140,切削试验采用干切削方式。所采用刀具为Al2O3/TiB2/5%CaF2(综合润滑性能和力学性能考虑,选取ABF5刀具)、普通陶瓷刀具(AG2),刀具几何参数如下:γ0=-5°,α0=5°,kr=45°,λ0=-5°,br1γ01=0.2×(-20°),rε=0.1。刀片边长为12.7 mm,刀片厚度为4.76 mm。切削深度ap=0.3 mm,进给量f=0.15 mm/r。工件材料为45淬硬钢。切削速度选取以下两种速度[1]:低速切削速度为70 m/min,该速度下切削过程中所采用陶瓷刀具尚未发生原位反应,润滑效果为固体润滑剂润滑;高速切削速度为120 m/min,该速度下切削过程中陶瓷刀具开始发生原位反应,润滑效果为双机制润领滑。

2 试验结果与分析

2.1摩擦磨损试验

图1所示为ABF自润滑陶瓷材料磨盘与YG6X球进行摩擦磨损试验时,摩擦因数与时间的关系。从曲线的变化可以看出平均摩擦因数随着CaF2含量的增加而减小,并且曲线有明显的上升、稳定阶段。刚开始进行摩擦磨损试验,接触面积较小,接触点有应力集中现象,导致摩擦表面微凸体发生变形,摩擦阻力变大,摩擦因数会迅速增大到一定值。随着试验过程中球盘接触面积的增大,摩擦因数趋于稳定,但仍有小幅度的增大。

图1 ABF刀具材料摩擦因数-时间曲线

图2所示为扫描电镜观察ABF自润滑陶瓷材料的磨损表面形貌,图2a中未添加CaF2的材料磨损表面有明显的裂纹,图2b中添加CaF2的材料磨损表面形成了润滑膜。在试验过程中CaF2受到力、热的作用在磨盘接触区形成了大小不一的润滑膜,起到了一定的减摩作用,能有效地减小磨粒磨损。

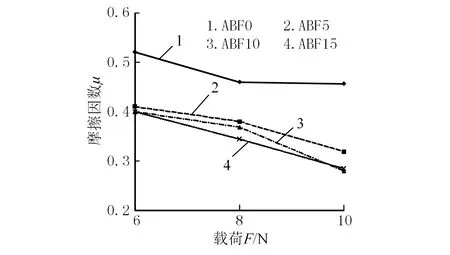

图3所示为旋转速度为85 m/min时,ABF自润滑陶瓷材料的平均摩擦因数与载荷的关系,从图中可知ABF自润滑陶瓷材料的平均摩擦因数随载荷的增加而减小。整体趋势相同,下降幅度稍有不同,当载荷为10 N时,其平均摩擦因数达到最小值。在较高的载荷下,接触间的凸体受到的力将会增大,有可能引起接触区周边凸体脆性断裂,这段时间内接触区域的凸体数明显减少,从而减小其摩擦因数。载荷的增加将会导致摩擦磨损过程中的温度增加,当温度较高时CaF2处于塑性状态,润滑效果更好。

(a)ABF0裂纹处SEM照片

(b)ABF5摩擦磨损形貌SEM照片图2 ABF摩擦磨损形貌SEM照片

图3 ABF平均摩擦因数-载荷曲线

图4所示为ABF自润滑陶瓷材料平均摩擦因数与速度的关系。从图4可以看出,ABF自润滑陶瓷材料平均摩擦因数随速度的增加而减小。当速度大于85 m/min时,平均摩擦因数减小的速率加快。当速度为120 m/min的时候,平均摩擦因数达到最小值。这说明ABF自润滑陶瓷材料与硬质合金球(YG6X)以球盘配副形式进行摩擦磨损时,较高速度下的ABF自润滑陶瓷材料能获得较好的减摩效果。

图4 ABF摩擦因数-旋转速度曲线

由摩擦磨损试验可以得出,ABF自润滑刀具在未达到切削高温时进行的摩擦磨损试验中,在固体润滑剂CaF2影响下可以获得显著的减摩和抗磨作用。作用效果随着CaF2含量的增加、旋转速度的提高、载荷的提高而更为显著。

2.2 切削试验

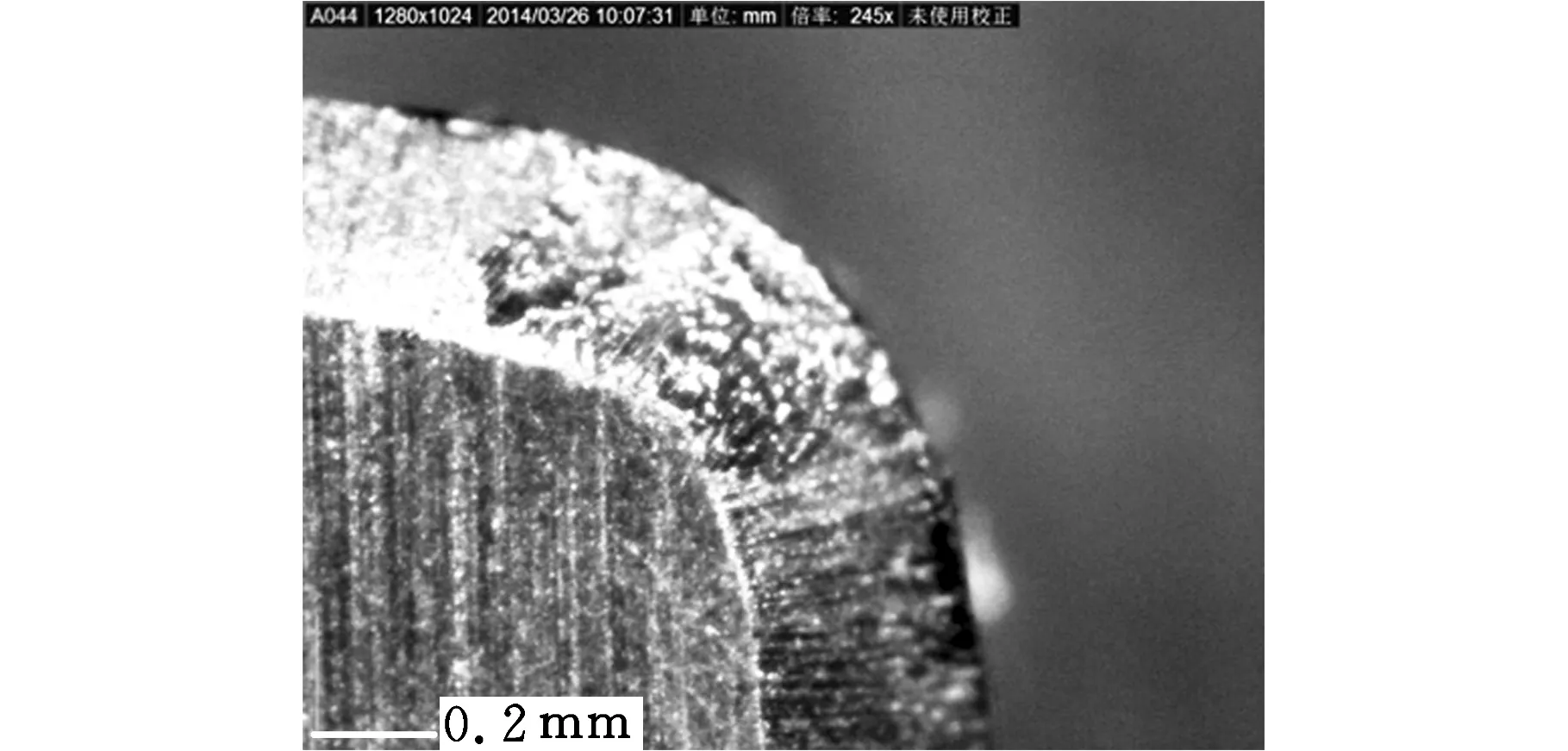

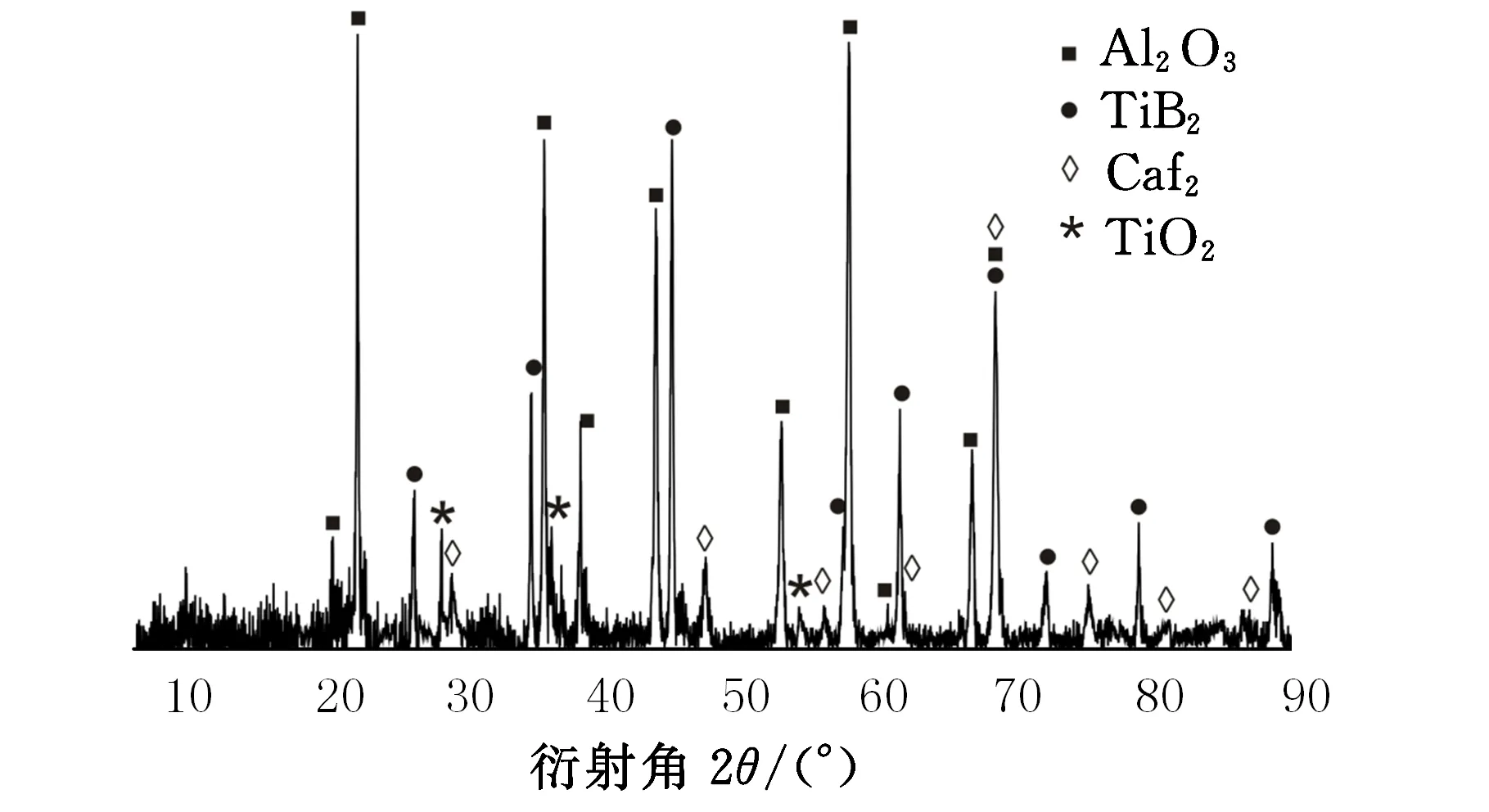

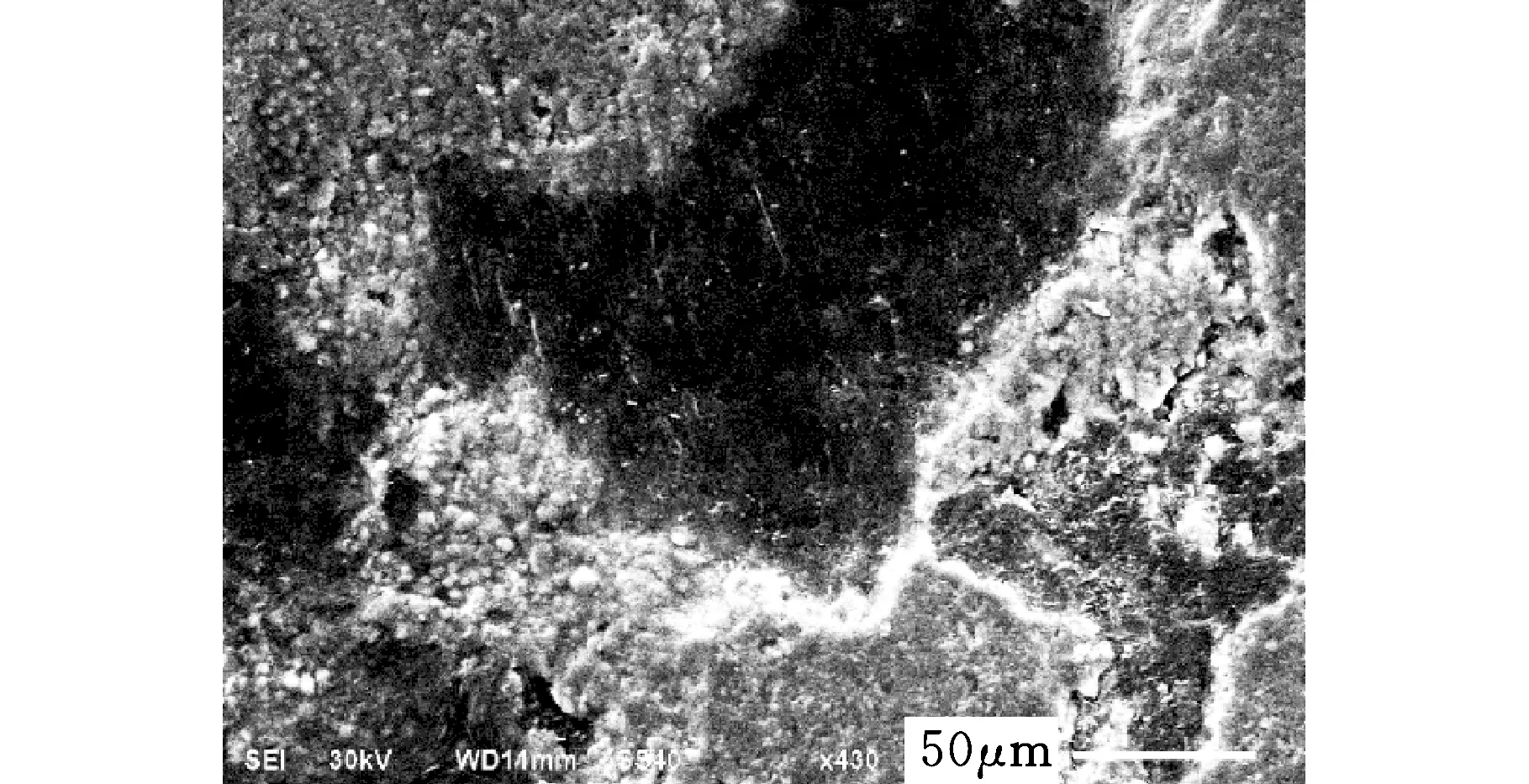

图5所示为ABF刀具与AG2刀具在干切削45淬硬钢试验中,切削速度分别为70 m/min和120 m/min时其切削力三个分力大小变化的曲线(其中ap=0.3 mm,f=0.15 mm/r)。从图5可知三种切削分力都有一定的振幅,这是因为刀具在干切削过程中产生了振动。主切削力的振幅相比切深抗力、进给抗力的振幅大。比较三种力的大小,Fx (a)ABF-560(v=70 m/min) (b)ABF-900(v=120 m/min) (c)AG2-560(v=70 m/min) (d)AG2-900(v=120 m/min) 当切削速度为70 m/min时,CaF2开始处于塑性状态,易被拖覆在刀具的前刀面,形成润滑膜,此时润滑效果主要来自材料本身自固体润滑剂。当切削速度接近120 m/min时,随着切削区域温度的逐渐升高,ABF刀具中的TiB2开始发生氧化还原反应: TiB2+5/2O2=TiO2+B2O3 生成的TiO2、B2O3具有较低的剪切强度,在一定程度上能起到润滑的作用,此时自润滑效果是结合了固体润滑剂和原位反应双重机制的润滑,润滑效果更加明显。 图6所示是两种刀具在干切削45淬硬钢试验中,后刀面磨损量与切削距离(速度不变,切削距离可和切削时间互相换算)的关系曲线。由图6a可以看出,当v=70 m/min时,ABF刀具后刀面磨损量略大于AG2刀具后刀面磨损量,这表明在低速切削时,AG2刀具的磨损较ABF5刀具的磨损更小,即AG2刀具的使用寿命较ABF5刀具要长。从图6b可以看出,当速度为120 m/min时,ABF5和AG2刀具后刀面的磨损量是相近的,当切削距离变长时,AG2刀具的后刀面磨损量要稍大于ABF5刀具的后刀面磨损量,这说明ABF5刀具在较高的切削速度下取得了一定的减摩、抗磨的效果,ABF5刀具较AG2刀具的使用寿命更长。随着切削距离(或切削时间)的增加,两种刀具后刀面磨损量都是呈现出增长的趋势,其中AG2刀具的增大速率稍大于ABF5刀具的增大速率,这说明在高速切削时,ABF5刀具的使用寿命比AG2刀具的使用寿命更长。 (a)v=70 m/min,ap=0.3 mm,f=0.15 mm/r (b)v=120 m/min,ap=0.3 mm,f=0.15 mm/r图6 两种刀具切削45淬硬钢后刀面磨损曲线 图7是ABF5自润滑陶瓷刀具高速切削后前刀面的衍射谱图。可以明显发现TiO2的存在,而未发现B2O3是因为其熔点低(577 ℃),在高温下挥发了。高速干切削下,固体润滑剂(CaF2)与自身TiB2氧化还原反应(产生了TiO2)两种方式形成的润滑相结合,润滑效果更显著。 图7 ABF5高速切削后前刀面的衍射谱图 图8所示是两种刀具前刀面的SEM照片,从图8a中可以看出ABF刀具某些地方形成了部分润滑膜,某些地方的润滑膜完整,黏结和犁沟现象明显减少。ABF刀具前刀面润滑膜的形成是导致其在干切削45淬硬钢时切削速度提高导致摩擦因数减小的主要原因。当切削速度提高时其切削力会减小,这是因为切削速度提高,振动减小,且润滑膜的形成在一定程度上能够有效地减小摩擦磨损。当切削速度提高时,切削区域的温度上升,CaF2从脆性变为塑性状态,塑性状态下ABF刀具比较容易形成润滑膜,且TiB2在高温下会发生氧化还原反应,产生具有润滑作用的反应膜TiO2、B2O3。图8a中黑色区域为Al2O3/CaF2,灰色区域为TiB2/TiO2;从图8b可以看出AG2刀具黏结较严重,有条状犁沟,所以AG2刀具前刀面以黏结磨损为主。当切削速度提高时,其切削温度、切削力也越来越大,刀具前刀面的磨损会越来越严重,摩擦因数也会变大。 (a)ABF刀具 (b)AG2刀具图8 两种刀具前刀面SEM照片 图9是两种刀具在干切削45淬硬钢时后刀尖处的磨损形貌的光学显微照片。从图中可以较明显地看出两种刀具均存在不同程度的磨损,其中AG2刀具的磨损是非常严重的,有崩刃现象。相比之下,ABF刀具的磨损要小很多,可见在干切削试验中ABF刀具比AG2刀具的耐磨性更好。 (1)以球盘配副方式进行的摩擦磨损试验在非切削的磨损下,材料自身有一定减摩润滑作用,添加的固体润滑剂CaF2生成了润滑膜;润滑膜的润滑效果与CaF2含量、载荷、旋转速度这三个变量有直接关系。这三个变量的增大,将使得润滑膜更容易生成,平均摩擦因数更低,润滑效果更好。 (a)ABF刀具 (b)AG2刀具图9 两种刀具刀尖处的磨损形貌的光学显微照片 (2)在ABF自润滑陶瓷刀具的摩擦磨损试验中,磨损条件不足以达到使Al2O3/TiB2/CaF2材料自身发生原位反应的特定高温条件,但材料自身的固体润滑剂CaF2能起到明显的减摩作用,这弥补了Al2O3/TiB2原位反应自润滑刀具的不足,即使在低速或中低温的状况下,依旧能实现自润滑功能。 (3)当切削速度达到120 m/min时,ABF自润滑陶瓷刀具材料自身的TiB2开始发生氧化还原反应,在高温区域前刀面生成了TiO2反应膜,并与固体润滑剂所生成的润滑膜相结合,形成了双重机制的润滑膜。润滑膜能有效地减小摩擦,提高耐磨性能,起到自润滑作用。双机制的润滑膜比单机制的润滑膜润滑效果更加明显,随着温度的提高,双机制润滑膜的自润滑功能和减摩抗磨效果更为显著。 [1]Deng Jianxin,Ding Zeliang,Zhao Jun,et al. Self-lubricating Ceramic Tool Materials and Its Cutting Performances[J].Chinese Journal of Mechanical Engineering, 2003,39(8):106-109. [2]潘培道,刘孝光,殷韦韦,等.干切削加工用自润滑刀具研究进展[J].池州学院学报,2013,27(3):53-55.Pan Peidao,Liu Xiaoguang,Yin Weiwei,et al.A Review Study of Self-lubricating Tool in Dry Cutting[J].Journal of Chizhou University,2013,27(3):53-55. [3]赵金龙,邓建新,宋文龙.MoS2-Zr复合涂层刀具的切削性能研究[J].武汉理工大学学报, 2008, 30(10): 105-108. Zhao Jinlong,Deng Jianxin,Song Wenlong. Cutting Performance of MoS2-Zr Composite Coated Tools[J].Journal of Wuhan University of Technology,2008,30(10):105-108. [4]Fox V C,RenevierN,Teer D G,et al.The Str-ucture of Tribological Improved MoS2-metal Composite Coatings and Their Industrial Applications[J].Surface and Coatings Technology,1999,116/119:492-497. [5]陈晓虎.组元间化学相容、物理匹配对Al2O3基自润滑复相陶瓷摩擦学性能的影响[J].陶瓷工程,2001(2):3-6. Chen Xiaohu.The Influence of Chemical Compatibility, Physical Match between Solid Lubricants and Matrix upon the Tribological Properties of Al2O3-based Self-lubricating Materials[J]. Ceramics Engineering,2001(2):3-6. [6]曹同坤,邓建新.一种自润滑陶瓷摩擦磨损性能的研究[J].摩擦学学报, 2006, 25(6): 564-568. Cao Tongkun, Deng Jianxin.Friction and Wear Behavior of Self-lubricating Ceramic Composite[J].Tribology,2006,25(6): 564-568. [7]曹同坤,邓建新.添加固体润滑剂的自润滑陶瓷刀具材料及其减摩机理研究[J].工具技术, 2007, 41(3): 6-9. Cao Tongkun,Deng Jianxin.Self-lubricating Cera mic Tool with Addition of Solid Lubriant and Its Self-lubricating Mechanism[J].Tool Engineering,2007, 41(3): 6-9. [8]李彬,邓建新,赵树椿.Al2O3/ZrB2/ZrO2复合陶瓷材料的制备与性能[J].硅酸盐学报,2008,36(11):1595-1600. Li Bin,Deng Jianxin,Zhao Shuchun.Fabrication and Properties of Al2O3/ZrB2/ZrO2Compostie Ceramic Materials[J].Journal of the Chinese Ceramic Society,2008,36(11):1595-1600. [9]李彬.原位反应自润滑陶瓷刀具的设计开发及其减摩机理研究[D].济南:山东大学,2010. [10]Deng Jianxin,Cao Tongkun,Ai Xing.Friction Red-ucing Mechanisms of Al2O3/TiC/CaF2Self-lubricating Ceramic Tools in Machining Processes[J].Journal of Mechanical Engineering, 2006,25(7):109-113. [11]中华人民共和国国家技术监督局. GB/T6596-2006.工程陶瓷弯曲强度试验方法[S].北京:中国标准出版社,2006. (编辑陈勇) Self-lubricating Ceramic Cutting Tool with Solid Lubricant-based and a Double-situ Reaction Mechanism Liu Jingwen1Zhou Houming1Zhou Wen1Deng Jianxin2Zhang Gaofeng1Zhou Youhang1 1.Xiangtan University, Xiangtan,Hunan,411105 2.Shandong University,Jinan,250100 A self-lubricating ceramic cutting tool was produced by the hot pressing vacuum sintering process, with the substrate of Al2O3/TiB2and the addition of CaF2. Meanwhile the dry cutting tests were carried out. In the process of friction and wear test, there were four Al2O3/TiB2/CaF2(ABF) materials with different contents of CaF2. The results show that the friction coefficient of the material decreases with the increase of its contents of CaF2.The formation of CaF2in the wear layer of a solid lubricating film during the anti-friction lubricant film played a role, in the cutting tests which were carried out with respect to 45 steel at the speed of 120 m/min, the average friction coefficient of the ABF tools is much lower than that of the normal ceramic knives tool (AG2). And the main reason was the lubricating film which generated by the solid lubricant CaF2and the situ reaction of TiB2,when the ABF self-lubricating ceramic tool was cutting under the high speed. Meanwhile, with the increase of temperature and the cutting speed, its lubricating effect is improved significantly. ceramic material; self-lubrication; friction and wear behavior; dry cutting 2015-01-27 国家自然科学基金资助项目(51375418,51375419);湖南省自然科学基金资助项目(13JJ8007) TB332;TQ174 10.3969/j.issn.1004-132X.2016.15.015 刘景文,男,1989年生。湘潭大学机械工程学院硕士研究生。主要研究方向为陶瓷刀具与陶瓷产品的制备。周后明,男,1970年生。湘潭大学机械工程学院副教授、博士。周文,男,1987年生。湘潭大学机械工程学院硕士研究生。邓建新,男,1966年生。山东大学机械工程学院教授。周友行,男,1971年生。湘潭大学机械工程学院教授、博士研究生导师。张高峰,男,1971年生。湘潭大学机械工程学院教授、博士研究生导师。

3 结论