ARTIS刀具监控系统在航空结构件铣削加工中的应用

2016-09-13朱绍维李卫东汤立民

朱绍维 李卫东 汤立民 杜 丽

1.中航工业成都飞机工业(集团)有限责任公司,成都,6100922.电子科技大学,成都,611731

ARTIS刀具监控系统在航空结构件铣削加工中的应用

朱绍维1,2李卫东1汤立民1杜丽2

1.中航工业成都飞机工业(集团)有限责任公司,成都,6100922.电子科技大学,成都,611731

针对ARTIS刀具监控系统在航空结构件数控铣削加工应用中存在的问题,分析了航空结构件典型特征铣削加工过程中ARTIS监控信号的变化规律,提出了一套减少监控误报警的应用方案。实际应用结果表明,按照该方案进行监控,误报率明显降低,从而提高了监控准确性。

刀具监控;ARTIS;航空结构件;数控铣削加工

0 引言

航空结构件多采用航空铝合金、钛合金等高价格、难加工材料,材料去除率高达90%以上,加工周期长,生产成本高。因此,数控加工过程中因刀具磨损、破损以及错误的操作和走刀路径等造成的零件损伤,将导致巨大的经济损失。为适应航空制造业的发展需求,近年来,国内一些大型航空制造企业均引进了ARTIS刀具监控系统。

ARTIS刀具监控系统通过实时监测加工过程中的主轴扭矩、振动等物理信号来间接监测刀具状态,当监测信号达到设定的刀具磨损、破损极限时,会立即报警并停止机床运行,从而保护零件和机床。目前,该系统已在一些零件批量大、加工过程简单的自动化生产中得到了成熟应用。但是,在航空结构件数控铣削加工中,由于加工时间长、加工过程复杂,监控系统易受加工状态变动的影响而产生误报警。因此,要实现其有效应用,必须结合典型航空结构件的工艺特点对其开展应用研究。

目前,对于ARTIS刀具监控系统在航空结构件数控加工中的应用,国内还没有展开深入研究。大连机床集团技术中心[1]、沈阳第一机床厂[2]、北京航空制造工程研究所[3]等机床制造企业均掌握了ARTIS刀具监控系统的软硬件安装与配置,但没有开展针对零件的应用研究;贺毅[4]提出了一些ARTIS刀具监控系统在航空结构件数控加工中的应用思路,但并未结合具体的零件开展实际的工程应用研究。即使在国外,也未见相关成熟的应用案例。为实现ARTIS在航空结构件数控铣削加工中的有效应用,本文分析了航空结构件典型特征铣削加工过程中ARTIS监控信号的变化规律,总结出一套减少误报警的监控方案。实际应用案例表明,按照该方案进行监控,可有效降低误报率,提高监控的准确性。

1 ARTIS监控原理

1.1软硬件结构

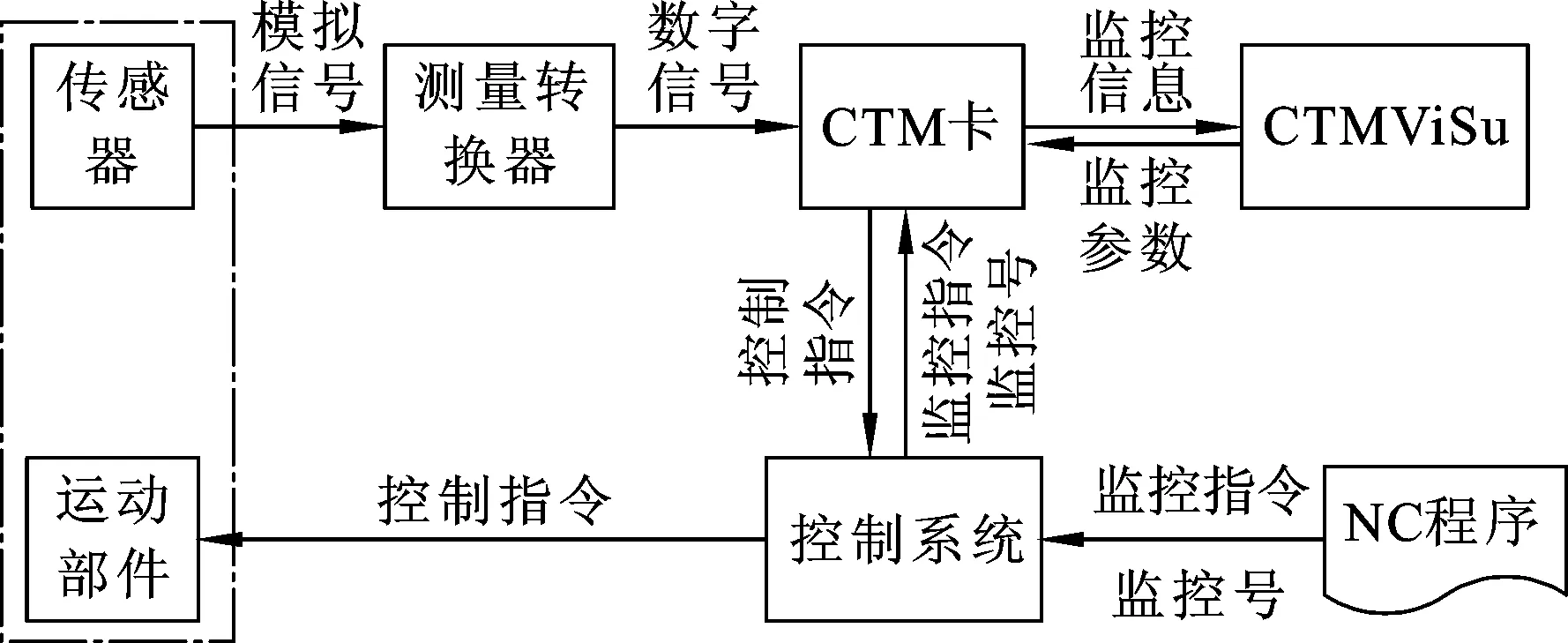

ARTIS刀具监控系统的典型结构如图1所示,主要包含CTM卡、传感器系统和监控软件CTMViSu三个部分:

(1)CTM卡。CTM卡是ARTIS的核心部分,负责监控处理,它通过PCI或ISA卡槽与PCU相连,通过PROFIBUS与NC相连,通过ARTIS传感器总线与各测量转换器相连,并带有存储卡保存监控号、参数设置、采集数据及截图等信息;每个CTM卡具有四个通道。

(2)传感器系统。ARTIS支持力、扭矩、功率、振动、声发射等多种外接传感器;此外,可通过控制系统现场总线上的数字耦合器(也称为数字扭矩适配器——DTA),直接使用数控驱动装置中已有的数据,实现无传感器监控。

(3)监控软件CTMViSu。CTMViSu运行在PCU上,通过二次开发嵌入HMI中,提供监控参数设置、监控信息显示等人机交互功能。

图1 ARTIS刀具监控系统的软硬件结构[5]

1.2运行过程

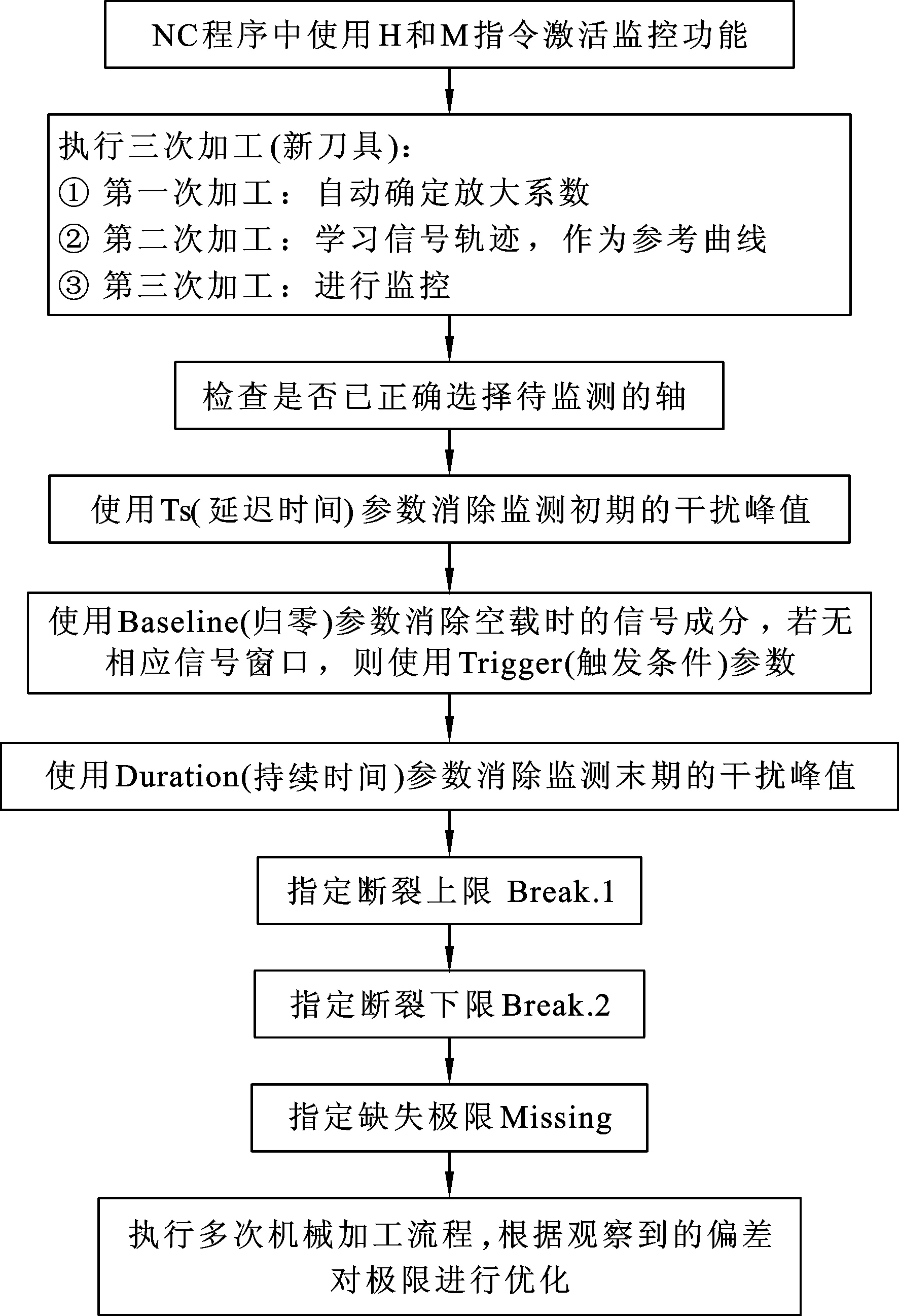

ARTIS与数控系统集成,通过在NC程序中加入相应的M和H指令启停监控、设定监控号,使得监控过程自动运行。如图2所示,ARTIS监控运行过程中,传感器系统实时采集功率、扭矩、振动等物理信号,并通过测量转换器转换为数字信号后传至CTM卡;CTM卡将实时采集的数据与极限值进行比较,判断是否出现刀具磨损、破损以及缺刀等情况,若出现则向数控系统发送控制指令和报警信息;同时,CTMViSu软件实时读取相关数据,显示监控曲线、监控号、监控模式、监控状态、报警等信息,用户可通过在CTMViSu中修改监控参数来更改监控过程。

图2 ARTIS监控运行流程

1.3监控模式

为适应不同的加工过程,ARTIS提供以下多种监控模式:

(1)Standard模式。通过对前两次加工进行学习来确定放大系数和参考曲线,之后将每次加工的信号曲线与参考曲线进行对比来判断刀具状态,适用于钻孔、攻丝、车削等简单、大批量自动化加工过程,其设置流程如图3所示。

图3 Standard模式设置流程[6]

(2)SAS模式。SAS模式是在Standard模式的基础上添加了监控极限的自动调整功能,可在一定程度上减少因加工过程波动引起的误报警。

(3)dx/dt模式:与Standard模式完全不同,dx/dt模式是采集一段时间内的信号来确定上下动态极限,通过动态极限来识别后续加工中刀具磨损、破损引起的快速信号变化,适用于加工时间长、加工过程稳定的单件、小批量零件加工过程。

2 ARTIS在航空结构件数控铣削中的应用分析

2.1监控模式选择

航空结构件材料切除率高、加工时间长,多数工步中需要暂停加工、更换刀具(特别是钛合金等难加工材料);此外,航空结构件加工批量小,实际生产中,每台机床上加工的零件变化大。

若采用Standard模式,学习量太大,ARTIS提供的存储空间难以满足;更重要的是加工工艺或加工进程的微小变化均会导致监控失效,而目前国内航空结构件数控加工还未完全实现自动化,加工进程常常受到人工干预。

若采用dx/dt模式,要求加工过程稳定,学习时间段内的加工信号与整个加工过程一致,而航空结构件加工工艺复杂,多数工步中都存在加工状态的变动,很可能导致误报警。

综上所述,根据航空结构件的实际加工现状,只能选择dx/dt模式,通过采取其他措施尽量保证加工过程稳定来控制误报警。为此,需要分析航空结构件典型特征加工过程中的监控误报警情况及原因。

2.2监控过程分析

本文跟踪了某典型航空结构件铣削加工中主轴扭矩(DTA)和主轴振动(VG4)的监控过程(dx/dt模式),典型特征加工过程中出现监控误报警的情况如下:

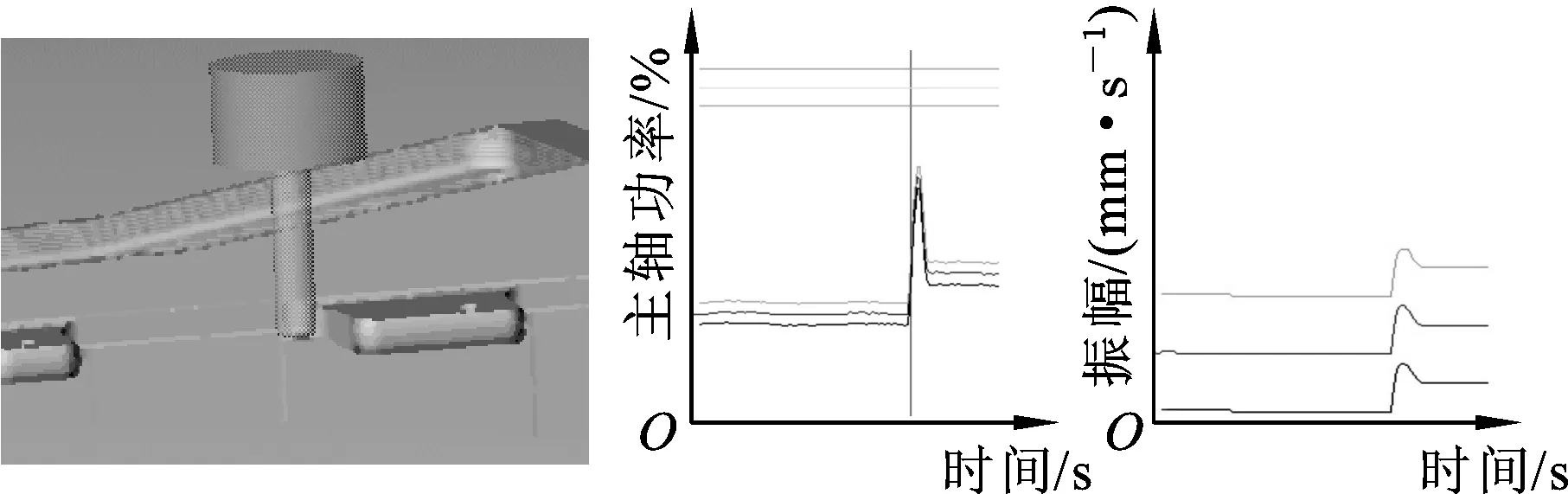

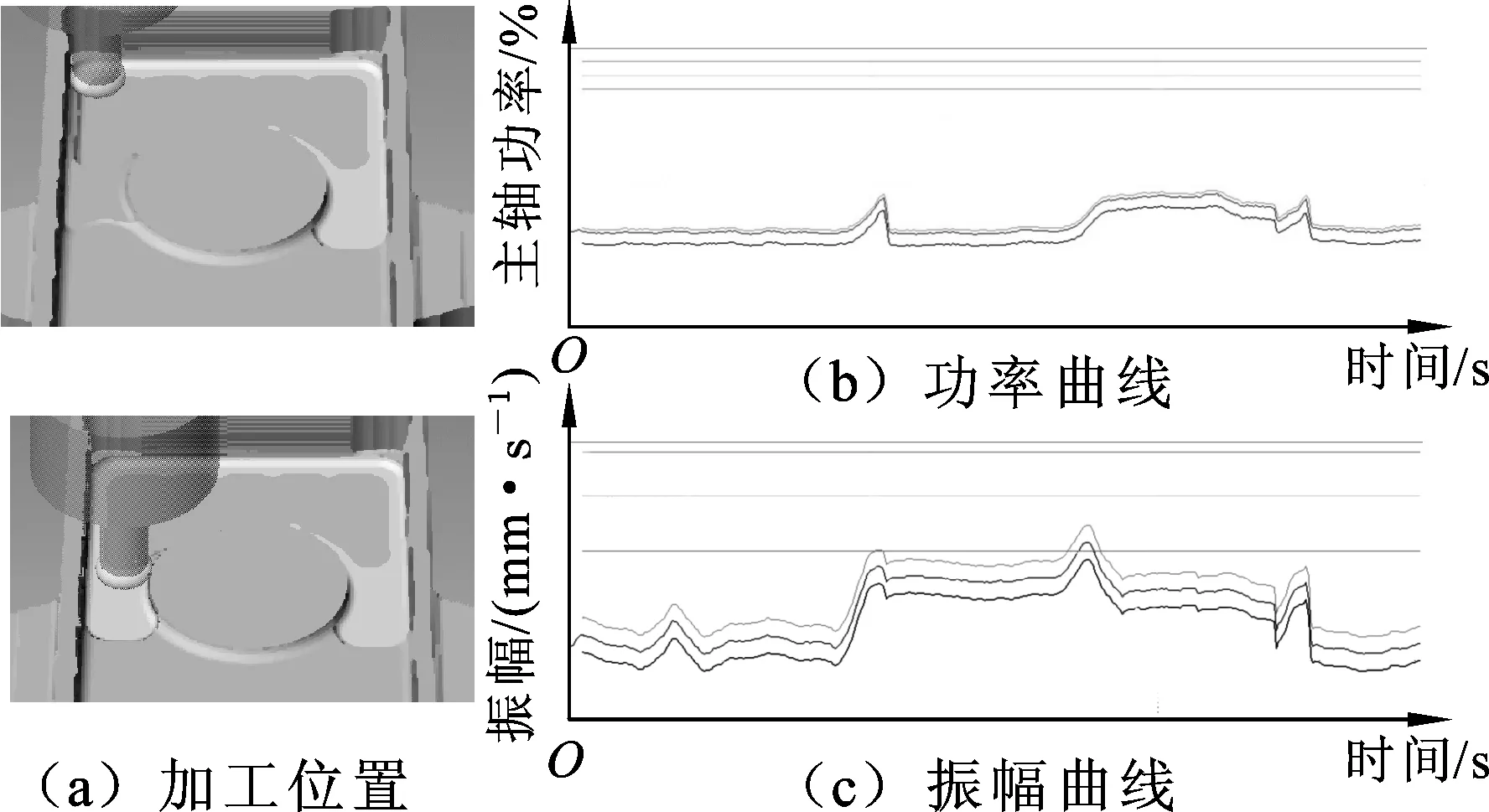

(1)筋顶铣削。进刀处,特别是刀具侧刃也参与切削时,刀具与工件的接触面积突然从无到有,主轴扭矩及振幅均会急剧增大并导致报警,切入零件后加工过程变得平稳,主轴扭矩和振幅均急剧减小,如图4所示。

(a)加工位置 (b)功率曲线 (c)振幅曲线 图4 筋顶铣削进刀时的监控曲线

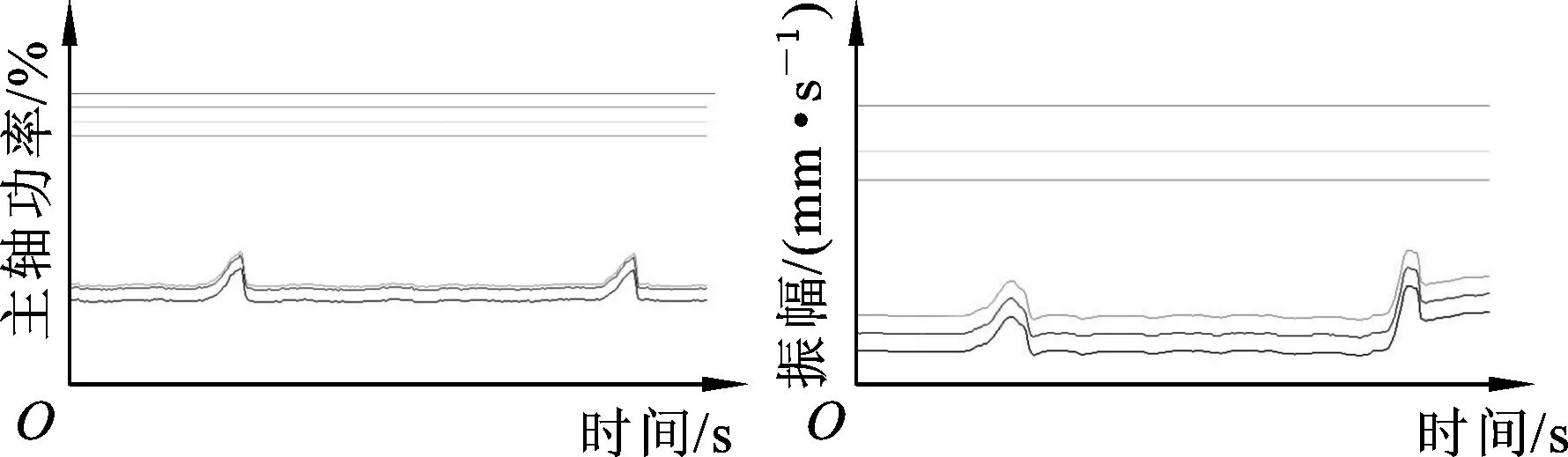

(2)内外形铣削。平稳的加工过程中,随着切深的逐渐增大,主轴功率逐渐增大,主轴振幅小且稳定;进刀处,特别是凸台旁进刀时,刀具与工件的接触面积突然从无到有,主轴扭矩急剧增大导致报警,切入零件后加工过程变得平稳,主轴扭矩急剧减小,但整个进刀过程中主轴振幅仅有微小波动,如图5所示。

(a)加工位置 (b)功率曲线 (c)振幅曲线 图5 外形铣削凸台旁进刀时的监控曲线

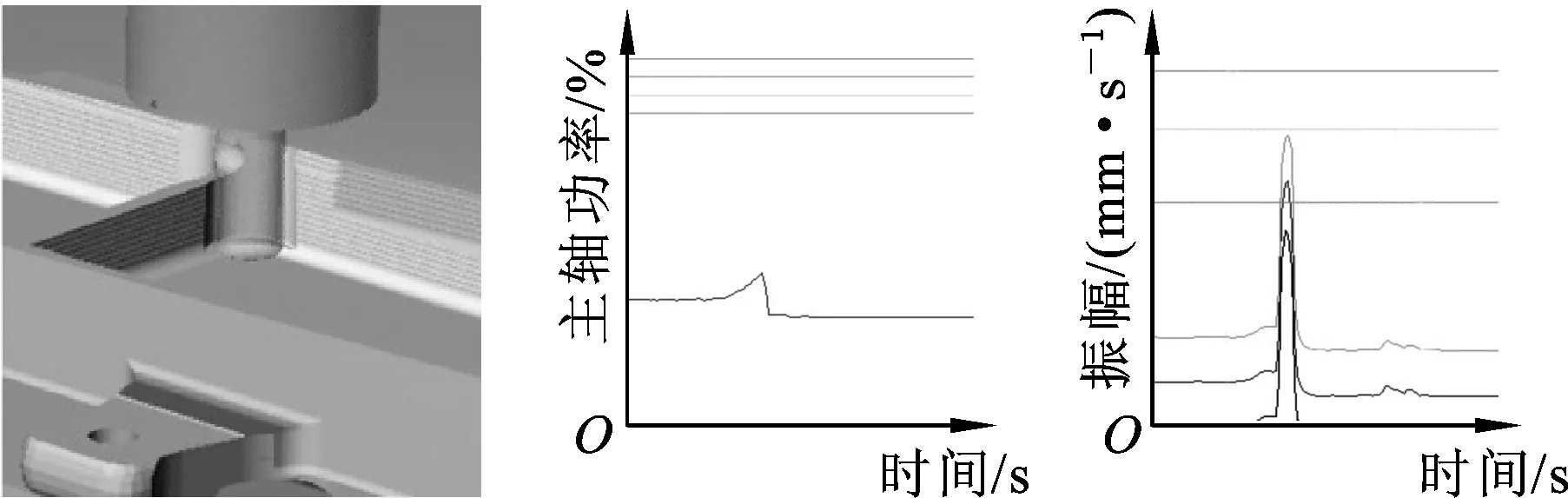

(3)转角插铣。进刀处,主轴扭矩和振幅小幅增大,进入稳定切削后,主轴扭矩稳定、振幅减小且稳定;但若插铣过程中刀具接触了腹板,接触瞬间主轴振幅将急剧增大导致报警,如图6所示。

(a)加工位置 (b)功率曲线 (c)振幅曲线 图6 插铣中刀具接触腹板时的监控曲线

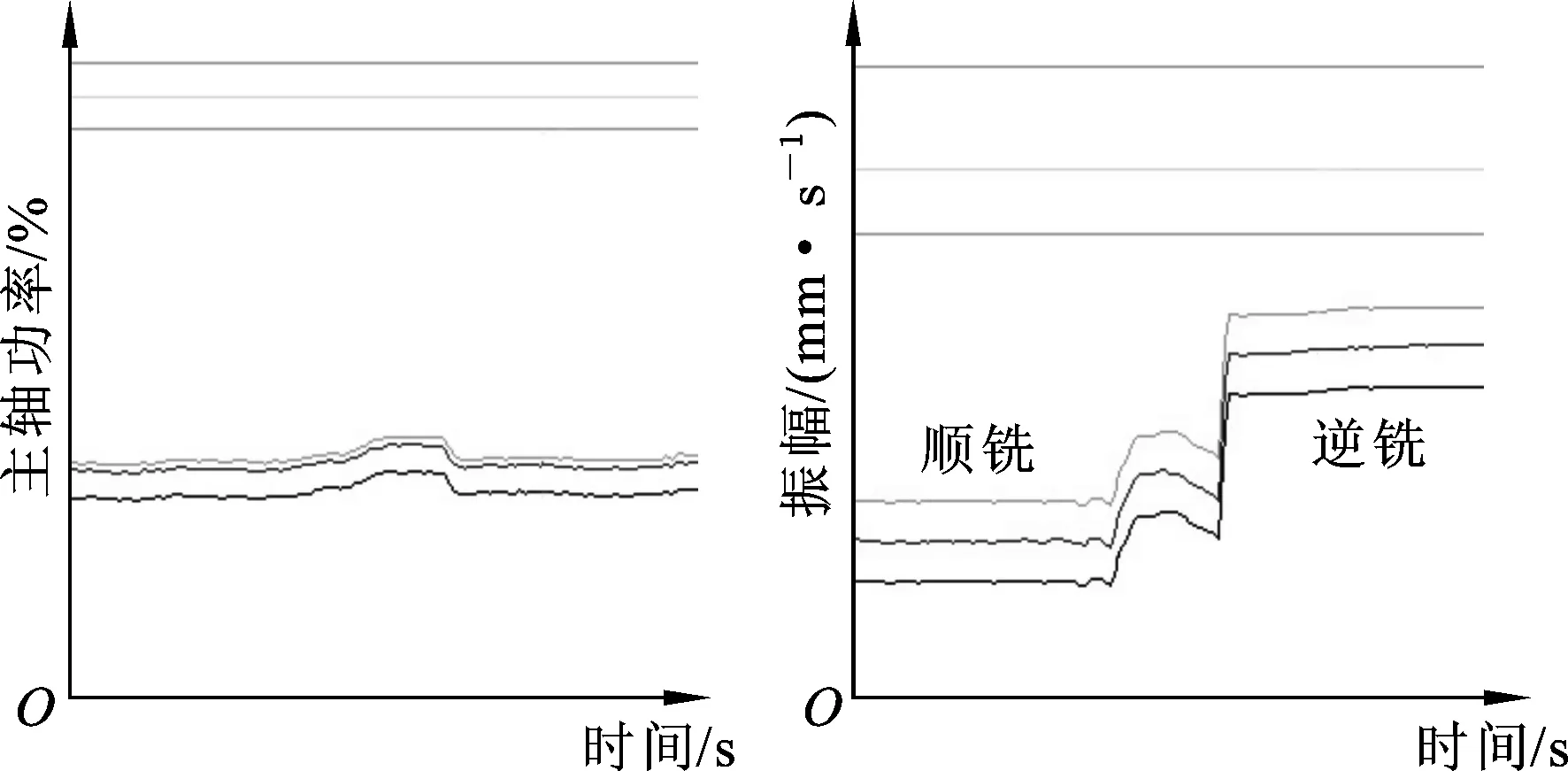

(4)带凸台腹板铣削。整个切削过程中,刀具与材料的接触面积不断变化,主轴扭矩随之小幅变化,仅在转角处有较明显增大;而主轴振幅变化大且复杂,与刀具与工件的接触面积变化、切削部位的工件刚性及铣削方式(如顺铣和逆铣)有关,如图7、图8所示。

图7 腹板铣削中刀具与工件接触面积变化时的监控曲线

(a)功率曲线 (b)振幅曲线图8 腹板铣削中顺铣变逆铣时的监控曲线

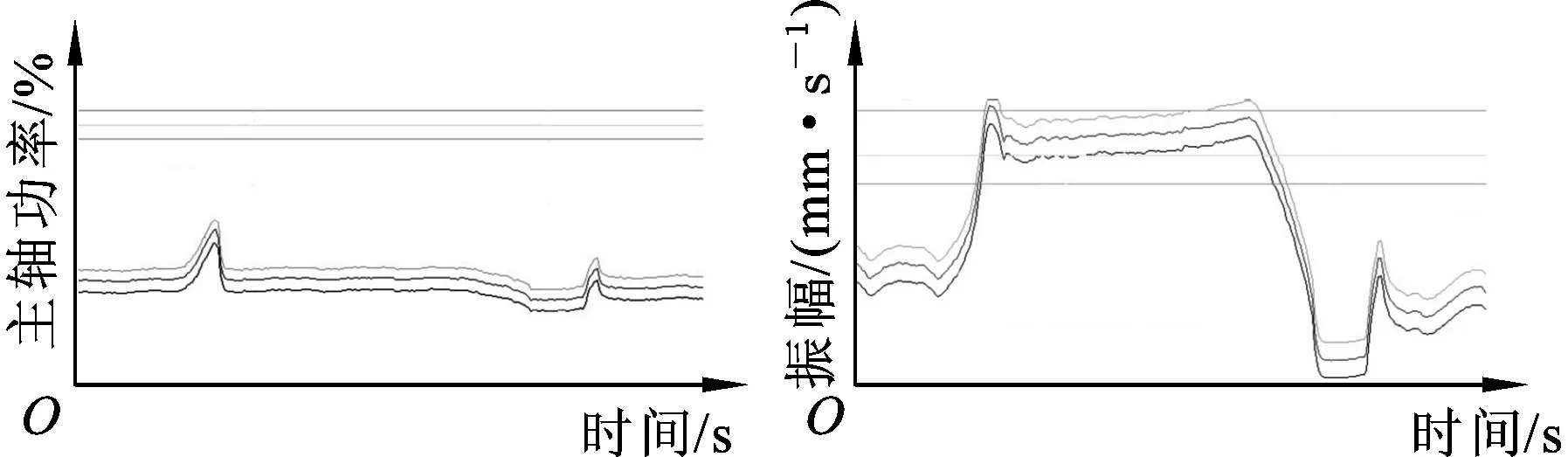

对比了采用新刀具和严重磨损刀具加工腹板相同部位时的监控曲线,如图9所示,可以看出:刀具严重磨损后,主轴功率仅有小幅增大,其变化程度与瞬时切除体积的相关性更大;振动方面,在某些位置主轴最大振幅大幅提高,但是受工艺波动影响整体上仍呈现频繁的高低变化。

(a)磨损前功率曲线 (b)磨损前振幅曲线

(c)严重磨损后功率曲线 (d)严重磨损后振幅曲线图9 腹板铣削中刀具严重磨损前后的监控曲线对比

3 ARTIS在航空结构件数控铣削中的应用方案

使用ARTIS的最终目标是:刀具磨损到一定程度或破损时能及时报警并停止加工,防止零件损伤,同时又要避免误报警的产生,保证正常加工过程的顺利进行。根据上述分析,在航空结构件数控铣削加工中,工艺波动对监控信号的影响比刀具磨损的影响要大得多,因此,要达到ARTIS的应用目标,必须消除加工过程波动引起的监控曲线变化。为此,本文提出以下应用措施:

(1)稳定加工过程。工艺人员在编程过程中,应尽量使加工过程平稳,如在符合工艺要求的情况下,在同一条NC程序中使用相同的切削参数,避免插铣中刀具接触腹板等。

(2)分段监控。多数航空结构件铣削加工过程中,发生波动的只是少量的程序段,因此,可采取分段监控,即只监控稳定的程序段,从而消除误报警,在保证正常加工进程的同时使其在较大程度上起到监控作用。程序段可根据刀具轨迹和切削参数来划分,结合CAM软件的二次开发包(如CATIA的CAA)开发分段工具来实现。另外,对于不同的加工状态,需要通过试验确定合适的ARTIS监控参数(放大倍率、极限值等)并保存到不同的监控号中,形成监控号库。在工艺准备中,根据每一个监控段的工艺信息赋予相应的监控号。

(3)手动设置监控参数。监控参数(放大倍率、动态极限等)的设置采用手动方式,具体数值通过试验获得,避免自动采样设置过紧的极限以及缩短监控时间。

(4)尖峰抑制。对于刀具与工件接触面积突变引起监控信号突变的情况,通过设置Fading out peaks和Spike gating参数进行尖峰抑制/过滤,避免误报警,具体参数值通过试验确定。

(5)基于最差工况的监控。对于波动大且频繁的加工过程(如带凸台的腹板加工),难以将加工状态变化导致的监控曲线变化分离出来,可仅设置静态极限对最差工况进行监控。最差工况的主轴扭矩、振动等信息可通过试验或从实际加工中获取。

基于上述应用措施,笔者采用CATIA CAA和VS平台开发了程序分段和监控号自动添加工具,并开展了实际的应用验证。以图4~图7所示的零件为例,整个加工过程中仅发生一次误报警,误报率减少了90%以上,并在腹板加工中成功监控到刀具严重磨损的情况,避免了可能发生的零件烧伤。

4 结论

(1)消除工艺变动的影响是提高刀具监控准确率的关键。

(2)不同状态下,主轴功率、振动等物理信号对刀具磨损的敏感程度不一样,通过多种物理信号的融合可提高监控准确性。

(3) ARTIS等刀具监控系统具有其特定的应用条件,要实现其在复杂加工过程中的有效应用,必须结合具体的零件加工工艺和企业生产模式,在工艺前端进行必要的开发。

[1]高艳玲,贾召彬,杜春雷.刀具实时监控系统的研究[J].制造技术与机床, 2010 (11): 16-18.

Gao Yanling,Jia Zhaobin,Du Chunlei.Research on the Tool Real-time Monitoring System[J]. Manufacturing Technology & Machine Tool, 2010 (11): 16-18.

[2]李晓峰, 何峰.刀具破损监控系统在车铣加工中心上的应用[J].世界制造技术与装备市场, 2011(4): 97-99.

Li Xiaofeng,He Feng.Application of Tool Breakage Monitoring System in Turning Milling Center [J]. World Manufacturing Engineering & Market, 2011 (4):97-99.

[3]邓凌,许翠芳,乔永忠.ARTIS刀具监控系统在数控机床上的开发应用[J].制造技术与机床, 2013(2): 121-124.

DengLing, Xu Cuifang, Qiao Yongzhong.Applicati-on and Development of ARTIS on Machine Tools[J]. Manufacturing Technology & Machine Tool, 2013(2): 121-124.

[4]贺毅. ARTIS在航空制造中的应用[J].制造技术与机床, 2014(4): 148-151.

He Yi.Application of Artis in Aeronautical Manufacturing[J].Manufacturing Technology & Machine Tool, 2014(4): 148-151.

[5]ARTIS 刀具监控功能介绍及处理方案[EB/OL].[2015-06-21]. http://wenku.baidu.com/link?url=qEUfO0xRcSxMDDYfCaL_LVxgyW1yxuJKtFHpuMMU0_pq8wuf56AAGaufNDuGCWUTLScn5IMxRlzHvY8uXo00TfQ8ZKUKDEZNTgO2cpaobS7.

[6]Monitoring Method “Standard”.CTM User Manual [M]. Hamburg: ARTIS GmbH, 2014.

(编辑陈勇)

ARTIS Tool Monitoring System Using in Milling of Aerospace Structural Components

Zhu Shaowei1,2Li Weidong1Tang Limin1Du Li2

1.AVIC Chengdu Aircraft Industrial (Group) Co.,Ltd., Chengdu, 610092 2.University of Electronic Science and Technology, Chengdu, 611731

In order to figure out the problems when ARTIS was used in milling of aerospace structure components, the variation rules of monitoring signals relative to representative part features were analyzed. Consequently, a few of application solutions was proposed to reduce the false alarms. Application cases show that the false alarm is reduced obviously, and the monitoring accuracy is improved.

tool monitoring; ARTIS; aerospace structural component; NC milling

2015-10-16

国家科技重大专项(2013ZX04001-121)

TH164

10.3969/j.issn.1004-132X.2016.15.009

朱绍维,男,1987年生。中航工业成都飞机工业(集团)有限责任公司工程师、电子科技大学联合培养博士后研究人员。主要研究方向为数控加工、智能制造。发表论文10余篇。李卫东,男,1972年生。中航工业成都飞机工业(集团)有限责任公司数控加工厂高级技师。汤立民,男,1955年生。中航工业成都飞机工业(集团)有限责任公司研究员级高级工程师、特级技术专家。杜丽,女,1970年生。电子科技大学机械电子工程学院教授。