某电动中型客车制动抖动原因分析

2016-09-13郭建发比亚迪汽车工业有限公司汽车工程研究院客车开发中心广东深圳518118

张 鑫,李 鹏,秦 宬,郭建发,周 锐(比亚迪汽车工业有限公司 汽车工程研究院客车开发中心,广东 深圳 518118)

某电动中型客车制动抖动原因分析

张鑫,李鹏,秦宬,郭建发,周锐

(比亚迪汽车工业有限公司 汽车工程研究院客车开发中心,广东 深圳518118)

为解决某电动中型客车中高速制动抖动问题,分析可能造成制动抖动的制动系统原因和悬架系统原因。通过分析试验后得出;悬架系统的钢板弹簧刚度过大和减振器布置设计不合理是导致制动抖动的主要原因。

制动抖动;钢板弹簧;CAE分析;减振器

1 制动抖动现象描述

制动抖动是指当车辆在一定车速实施制动时发生的制动力矩波动,并由此引起的转向盘、制动踏板、车身内饰、地板、座椅,甚至后桥等的剧烈振动现象。制动抖动是制动系统常见故障之一,严重影响车辆的安全性和舒适性。制动抖动现象由于其影响因素多、机理复杂、牵涉范围广和干扰因素交织,至今业内仍然没有对其产生原因形成统一解释[1]。本文通过介绍某电动中型客车在中高速行驶中采取紧急制动,轮胎、后桥及车身剧烈抖动问题得以查明的案例,为今后类似的故障模式分析提供一种解决思路。

某电动中型客车在60 km/h车速下紧急制动时,轮胎和后桥剧烈抖动,从而引起整车剧烈摇晃。空载工况比满载工况抖动程度更为剧烈,车速在30 km/h紧急制动时,抖动情况有所改善,呈偶发趋势。因此,该车型在空载60 km/h及以上车速的紧急制动抖动是亟待解决的问题。在车外观察抖动时,后轮出现间歇抱死、不规则上下跳动且轮胎离地的现象。制动抖动时后轮胎痕如图1所示。

图1 制动抖动时后轮胎痕

2 制动系统原因分析及验证

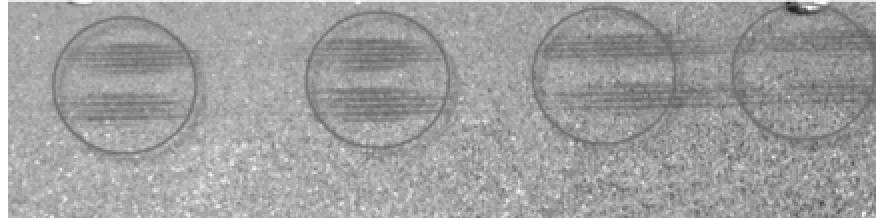

首先从制动系统自身内部逐一排查原因,绘制鱼骨图如图2所示。

图2 制动系统原因分析鱼骨图

2.1制动器故障

制动器常见的故障模式是制动卡钳导向销回位卡滞,导向销回位不良会引起拖刹。在高速时采取紧急制动,制动盘和摩擦片磨屑所组成的摩擦膜不断转移,受各种因素影响造成转移膜在圆周上分布不均,从而产生厚度差别,引起车辆抖动现象。

为此,彻底检查四轮摩擦片与制动盘磨损情况,均未发现烧蚀及异常磨损,前后四轮摩擦片磨损量基本一致。为彻底排除制动器因素,更换全新前、后制动器后,制动抖动现象依然存在,说明并非是制动器故障导致制动抖动。

2.2制动盘故障

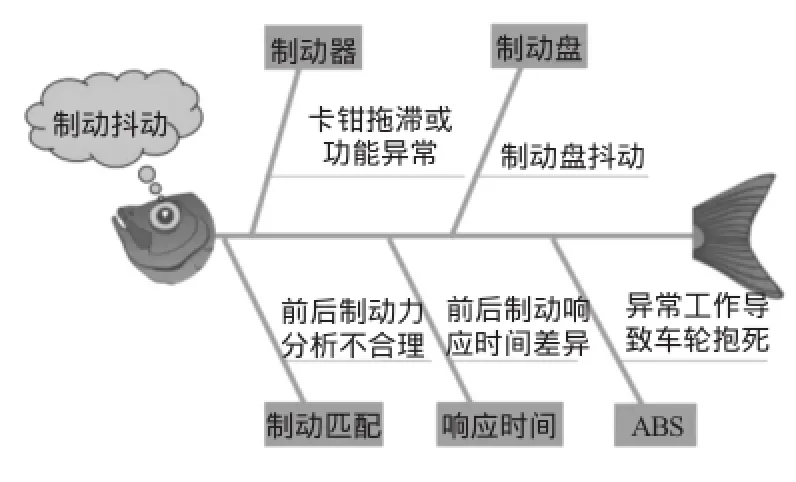

制动力矩波动通过不同的传递路径引发不同的振动表象。依据公式T=Ff×rr,忽略滚动半径rr的动态变化,当制动器力矩T波动时,地面制动力Ff随之以同样的规律波动。波动的地面制动力通过轮辋、转向节和轮毂轴承等零件传递到轮胎、后桥、车架,甚至车身[2],制动力矩波动的传递机理如图3所示。除制动器自身故障因素之外,引起制动器力矩波动的最主要因素是制动盘端面跳动。检查该车前后四个制动盘的端面跳动情况,测量结果并未超差,说明并非是制动盘跳动导致制动抖动。

图3 制动力矩波动传递机理

2.3ABS故障

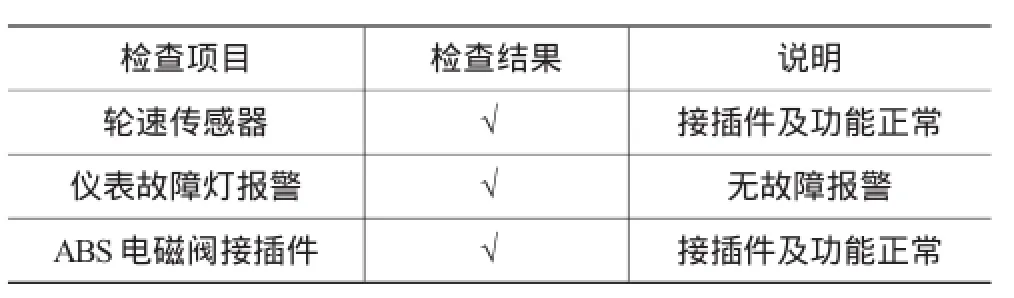

紧急制动过程中,ABS防抱死系统是通过轮速传感器监测滑移率,动态调节制动压力,防止车轮完全抱死,提高车辆在制动过程中的方向稳定性和转向操纵性,并缩短制动距离的一种安全装置。ABS未正常开启,轮胎极易发生抱死,伴有轮胎与地面拖滑甚至后轮甩尾现象,此时车辆也会发生一定程度的抖动。但轮胎抱死时的胎痕与图1并不相符,考虑到制动抖动原因可能并不单一,慎重起见,还需通过ABS功能检查来逐一判定ABS是否是抖动原因之一,ABS功能检查见表1。

表1 ABS功能检查情况

经排查,ABS电磁阀及轮速传感器整套系统工作正常,通过诊断仪读取ABS在紧急制动过程中正常介入工作,并未存在故障现象。且将ABS功能彻底失效后再做紧急制动,车轮出现抱死,且后桥抖动现象更为剧烈,说明并非是ABS故障导致制动抖动。

2.4响应时间问题

在驾驶员触发制动踏板开始,若前后轴制动执行的响应时间不同步、或者前后轴轮胎达到抱死瞬间的时间差异过大,尤其当后轴优先于前轴制动或抱死时,后轴会产生抖动。但通过Vbox和数据采集仪监测前后轴制动响应时间,测试数据均符合要求。因此,并非是响应时间差异导致制动抖动[3]。

2.5制动匹配问题

在制动过程中,前后轮同时抱死时,整车的制动减速度最大。由于许多因素影响,如前后轴载荷的变化、路面状况的变化等因素影响,整车制动不可能达到理想状态。该车在空载状态下紧急制动时,后轮有连续跳动现象。

在空载状态下,整车的同步附着系数太小几乎接近于0,前轮抱死的滞后时间较长。满载状态整车的同步附着系数增加,前轮制动的滞后时间缩短,现象有可能会解除或减弱[4-5]。

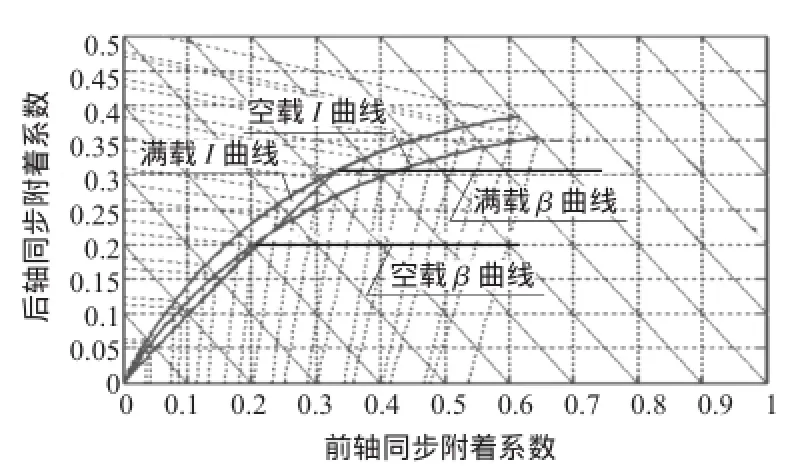

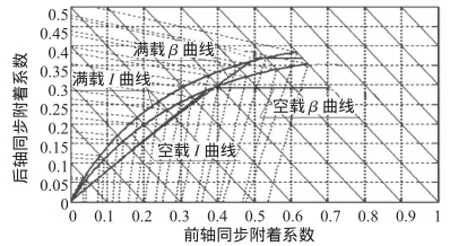

为此,通过更换后桥制动卡钳规格来改变同步附着系数,从而对比验证抖动是否有所改善。图4为该车型原始同步附着系数曲线,同步附着系数空载为0.43,满载为0.64;图5为更换小规格后桥卡钳后的同步附着系数曲线,同步附着系数空载为0.66,满载为0.87。

图4 同步附着系数-原始方案

图5 同步附着系数-试验方案

验证结果显示,即使通过调整同步附着系数更改制动匹配效果,后桥抖动依然存在,并未有消除趋势,说明并非是制动匹配不合理导致制动抖动。

3 悬架系统原因分析及验证

排除制动系统因素后,重点锁定目标是悬架系统的钢板弹簧和减振器。

3.1钢板弹簧分析验证

在紧急制动时,前后轮均出现抱死,并且也都受到来自地面的制动力。同时,车辆产生较大的惯性力,在惯性力矩、制动力矩的综合作用下,后轮抬起,达到最高状态时,在重力的作用下车辆后端及后桥又重新回落到地面。在冲击地面时,板簧受到压缩,不断储藏能量,当板簧吸收车辆下落后的能量达到最大时,板簧变形量最大。之后板簧开始释放能量,推动车辆后端上抬,导致轮胎离开地面。如此反复,地面不断吸收车辆的能量,后轮抬起的高度不断缩小,最后轮胎无法离开地面而使车辆逐渐制动[6]。

制动过程中,车辆在垂直方向的位移呈正弦函数波动,其振动频率与车辆总质量及前后悬架的刚度有关。紧急制动时,车辆纵向摆动的频率与车辆悬架系统的固有频率相同或接近时,车辆将发生共振,而使抖动现象加剧[7-8]。因此,可以通过调整悬架偏频或制动振动偏频来改进。

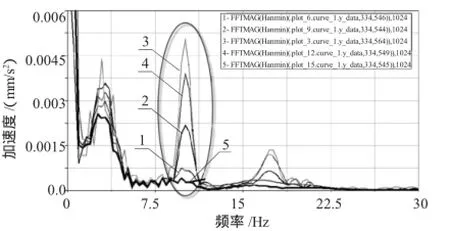

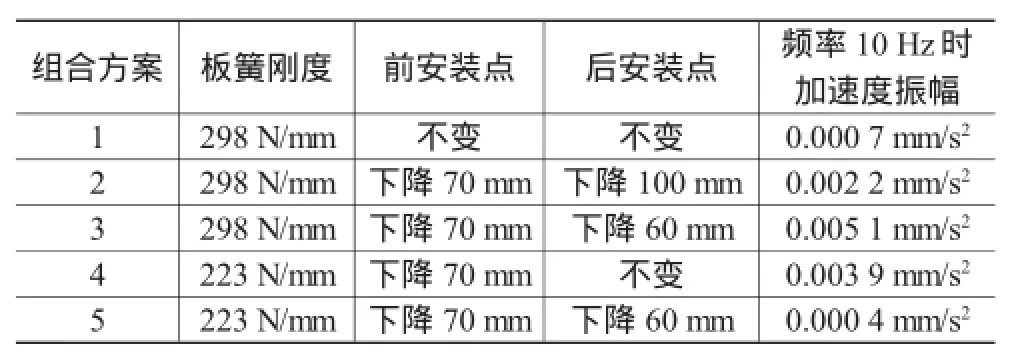

因为抖动出现在后桥,所以主要从后桥板簧进行分析。采用ADMASCar仿真分析软件,对后桥板簧偏频进行多种方案组合模拟[9],振动曲线如图6所示,曲线说明见表2。

图6 CAE模拟不同后桥板簧方案组合振动曲线

表2 不同后钢板弹簧方案曲线说明

通过CAE模拟可知,方案5最大程度减弱了车辆在10 Hz左右(图6框选区域)的振幅。对车辆后板簧刚度从289 N/mm降低到223 N/mm,并分别下降后板簧前后安装点100 mm和60 mm后进行紧急制动实车试验,制动抖动现象有轻微改善,但并未彻底消除。

3.2减振器分析验证

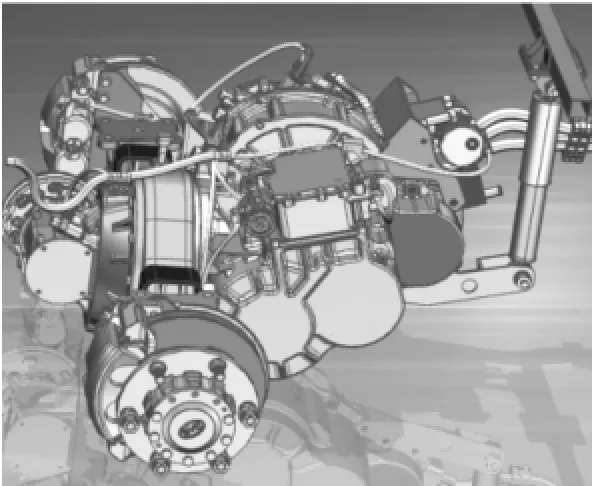

从总布置角度对关键零件进行系统性原因分析,发现该款电动客车首次采用集成驱动后桥,驱动电机、减速器均集成布置于后桥,后桥结构与以往车型差异较大。集成后桥质心在x方向与后桥轴心偏距向后约140 mm,常规的减振器布置形式(后桥左右制动器附近各一个减振器连接后桥和车身)已经无法满足这种特殊结构。紧急制动时后桥扭转惯性力矩非常大,板簧和减振器不能及时有效平衡后桥扭转惯性力矩,致使振动加剧引起后桥跳动[10]。

通过以下方面对减振器进行改进,并进行实车验证:

1)重新匹配减振器阻尼力。供应商SACHS制作阻尼力加大的样件调试验证。紧急制动时,后桥依然抖动。改进前减振器最大阻尼力为3 210 N,改进后阻尼力增加到最大10 000 N,实车验证后桥振动幅度减小,但舒适性非常差。因此不能通过牺牲舒适性而解决抖动问题[11]。

2)集成驱动后桥增加辅助减振器,如图7所示。增加辅助减振器后,空载状态车速在60 km/h时紧急制动,后桥未感觉有跳动,70 km/h紧急制动时,后桥感觉有轻微跳动,但车外观察不明显。在ABS失效工况下做60 km/h紧急制动,后桥依然有明显跳动。在此基础上加大辅助减振器阻尼力,车速在70 km/h时紧急制动,后桥跳动不明显。在ABS失效工况下做60 km/h紧急制动,后桥跳动相比前者改善明显,且舒适性未察觉有显著差异。

图7 增加辅助减振器的集成驱动后桥结构

4 结束语

制动抖动问题原因复杂多样,本文通过理论分析并结合ADMAS Car仿真分析,得出后桥剧烈抖动的原因是板簧刚度过大和减振器布置的设计不合理。经过多组对比试验验证,通过增加后桥辅助减振器,可有效解决该款客车紧急制动抖动问题。

[1]温俊芳,王荣庆.汽车制动抖动问题的原因分析及对策探讨[J].现代交通技术,2013,10(4):68-71.

[2]董良,刘明华,隋清海.制动抖动产生机理与控制措施[J].客车技术,2011(1):10-13.

[3]姚波,田阳.客车制动反应时间影响因素及试验分析[J].客车技术与研究,2013,35(4):44-46.

[4]余志生.汽车理论[M].北京:机械工业出版社,2005.

[5]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[6]谷雪松,赵卫艳,郭晓汾.某军用越野汽车制动抖动问题的研究[J].科协论坛,2008(10):21-23.

[7]刘守银,黄文兵,郭春雷,等.中卡制动抖动的分析[J].合肥工业大学学报,2009,32(B11):139-141.

[8]唐梦柔,李骏.本田发动机怠速抖动的故障检修及排除[J].公路与汽运,2012(5).

[9]马坚.汽车钢板弹簧设计的非线性振动有限元分析[J].客车技术与研究,2004,26(3):8-9.

[10]李海林,高蕊,梁晓明,等.客车悬架系统设计[J].重型汽车,2013(4):22-23.

[11]霍汝锋.车辆悬架减震系统阻尼设计思路[J].产业与科技论坛,2015(10).

修改稿日期:2016-05-20

Analysis on Brake Judder Problem About an Electric Middle Bus

ZhangXin,Li Peng,Qin Cheng,GuoJianfa,Zhou Rui

(Bus Development Center ofAutomotive EngineeringResearch Institute,BYDAutomotive IndustryCo.,Ltd,Shenzhen 518118,China)

In order to solve the brake judder problem about a electric middle bus,the authors analyze the reasons which may cause the brake judder,including brake system reason and suspension system reason.After experiment and analysis,theyindicate that the excessive stiffness ofleafspring,and the unreasonable arrangement and design of shock absorber for the suspension systemare the main reasons ofcausingthe middle bus brake judder.

brake judder;leafspring;CAE analysis;shock absorber

U461.3;U463.33+5.1

A

1006-3331(2016)04-0013-03

张鑫(1987-),男,底盘工程师;主要从事客车、轿车制动系统的研究工作。