CT-LOP液相氧化还原脱硫工艺核心反应器热量衡算方法探析

2016-09-12李映年张春阳

吴 宇 宋 彬 李映年 刘 蔷 张春阳

中国石油西南油气田公司天然气研究院

CT-LOP液相氧化还原脱硫工艺核心反应器热量衡算方法探析

吴 宇宋 彬李映年刘 蔷张春阳

中国石油西南油气田公司天然气研究院

利用化工数据手册中收录的物性数据,采用常用的化工计算公式,根据质量守恒定律和能量守恒定律,形成了一种可对CT-LOP液相氧化还原工艺核心反应器进行热量衡算的计算方法。将计算结果与现有天然气净化装置的设计参数进行对比,数据吻合度较好。该方法可为新建CT-LOP液相氧化还原工业装置的设计提供技术支撑。

CT-LOP液相氧化还原脱硫天然气物料衡算热量衡算焓差

在天然气净化领域中,用于脱除H2S的工艺有很多,大致分为干法脱硫工艺、胺法脱硫工艺及液相氧化还原工艺。中国石油西南油气田公司天然气研究院自主研发的CT-LOP液相氧化还原脱硫技术具有净化度高、操作弹性大、流程简单等特点,已逐步在天然气净化领域得到应用。在具体的工程设计中,需要在物料衡算后进行热量衡算。相关文献中鲜少提到对类似工艺的热量衡算计算方法。本研究对CT-LOP液相氧化还原技术的工艺计算方法进行了探讨,以期为CT-LOP技术的设计和应用提供参考。

1 工艺原理

CT-LOP工艺的脱硫原理是三价络合铁能将具有较强还原性的H2S氧化,从而脱除H2S;而空气中的O2又能将还原态的二价络合铁氧化,使溶液再生。该工艺的核心设备为自循环反应器,其内部可分为吸收区和再生区,H2S在吸收区被脱除,在再生区进行溶液再生。溶液在酸气和空气的共同作用下,在吸收区和再生区之间循环流动。其主要化学反应见式(I)~式(V)。

1.1 吸收反应

(I)

S(固体)+2Fe2+Ln-+H+

(II)

1.2再生反应

(III)

4OH-+4Fe3+Ln-

(IV)

1.3 总反应

(V)

总反应为放热反应,同时,空气进入反应器的温度一般高于反应器运行温度,因此,空气也会带入部分热量。

当潜硫量较小、反应器体积较小、环境温度较低时,反应热和空气带入的热量可通过器壁向环境散热,将运行温度维持在合理范围内;当潜硫量较大、反应器体积较大、环境温度较高时,通过器壁散热已不能将运行温度维持在合理范围内,则应考虑设置换热器移出热量。

2 CT-LOP工艺物流与热量分析

2.1酸气

CT-LOP工艺应用于天然气净化厂硫磺回收时,酸气来自脱硫单元再生塔塔顶,温度一般维持在约40 ℃,低于反应器运行温度40~60 ℃[1],因此酸气进入反应器后会升温吸收部分热量。

2.2空气

空气经过鼓风机增压后进入反应器,压力会上升40~50 kPa,根据环境温度的不同,空气进入反应器的温度一般在约60~80 ℃,高于反应器的运行温度,因此,空气会放出部分热量。

2.3脉冲空气

在反应器的锥形底部,为防止硫磺颗粒堵塞,会在锥底周期性地鼓入少量来自空氮单元的压缩空气作为脉冲空气,温度接近环境温度,低于反应器的运行温度,因此,脉冲空气会吸收部分热量。

2.4补充水

空气进入反应器后,水会不断蒸发,产生的硫磺经过滤形成的硫饼中含有约35%(w)的水,也被带出反应器。损失的水由除盐水进行补充。除盐水温度接近环境温度,低于反应器的运行温度,进入反应器后会吸收部分热量。

2.5排放气

酸气和空气在反应器中参与反应后,剩余的气体形成排放气,从顶部排出反应器,进入排气筒。这部分气体会带走部分热量。

2.6添加剂

CT-LOP工艺在装置运行过程中,溶液中的各组分会有一定的损失。因此,需要不断添加各种试剂,其温度接近环境温度,进入反应器后会吸收部分热量。

2.7硫饼

酸气在反应器内被吸收后生成硫磺,经过滤机处理后形成硫饼,该反应会放出热量。

2.8器壁散热

反应器的运行温度一般高于环境温度,因此,在正常情况下,会不断向环境释放热量。

综上所述,CT-LOP反应器内的物料和热量的变化是由多股进出反应器的物流同时作用的结果。根据质量守恒原理,在稳态条件下输入反应器的物质的量与输出反应器的物质的量相等。在已知硫回收率、硫饼含水率等工艺参数后,可方便地计算出输入、输出物料的组成。由于CT-LOP反应器是在常压、恒温的条件下运行,在已知物流组成的情况下,从《石油化工设计手册》(以下简称“手册”)中查到各组分的摩尔生成焓[2],可以方便地计算混合物流的平均摩尔生成焓。根据能量守恒原理,在稳态条件下,输入反应器的焓值等于输出反应器的焓值加上反应器向环境的散热量。而焓值和散热量均与反应器内的温度有关,因此,可以根据进出反应器的焓值和散热量计算反应器在一定操作条件下的稳定运行温度。

3 CT-LOP工艺计算方法

3.1酸气

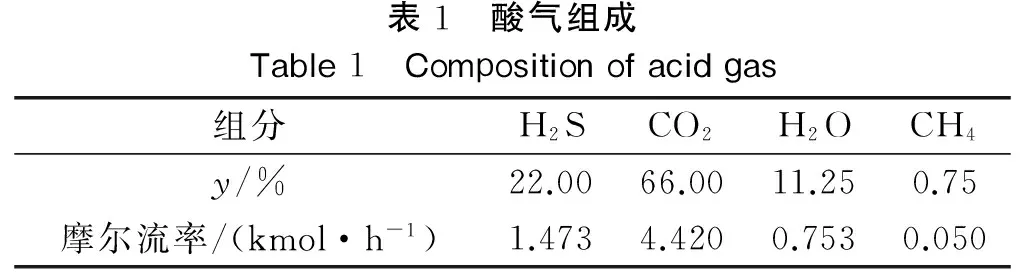

天然气净化厂的酸气主要组分为H2S、CO2、H2O和少量烃类,以中国石油西南油气田公司隆昌天然气净化厂(以下简称隆昌净化厂)为例,其酸气处理量为6.7 kmol/h,温度为40 ℃,气质组成见表1。

表1 酸气组成Table1 Compositionofacidgas组分H2SCO2H2OCH4y/%22.0066.0011.250.75摩尔流率/(kmol·h-1)1.4734.4200.7530.050

查手册得到各组分在常压、不同温度下对应的焓值[2],线性插值得到酸气在40 ℃时的焓值为-291 778.28 kJ/kmol,因此,酸气带入反应器的热量为-1 953 872.38 kJ/h。

3.2空气

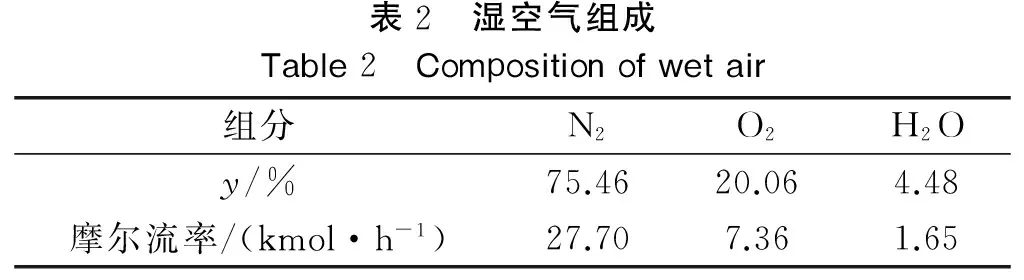

空气流量与潜硫量成正比,根据工艺条件,需要的干空气流量为35.07 kmol/h。根据Antoine公式[3],假设空气温度为80 ℃,计算得到空气的饱和蒸气压为5.602 kPa,相对湿度80%时蒸气压为4.48 kPa。常压下气体组分摩尔比约等于分压比,计算得到湿空气量为36.71 kmol/h,空气组成见表2。

表2 湿空气组成Table2 Compositionofwetair组分N2O2H2Oy/%75.4620.064.48摩尔流率/(kmol·h-1)27.707.361.65

查手册得到空气中各组分在常压下不同温度的焓值[2],线性插值得到空气在80 ℃时的焓值-9 076.31 kJ/kmol,因此,空气带入反应器的热量为-333 203.54 kJ/mol。

3.3脉冲空气

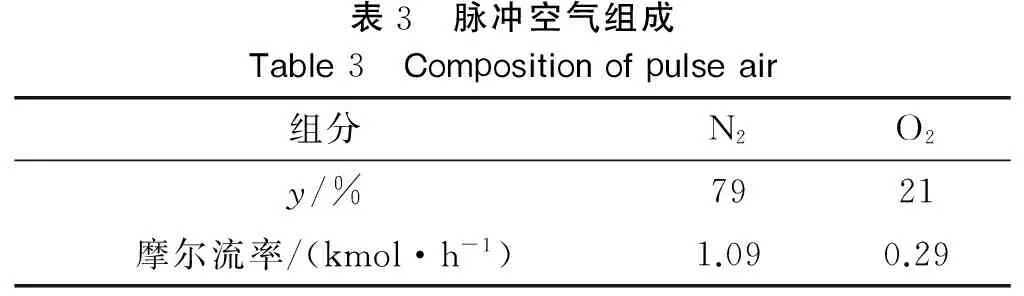

脉冲空气流量1.38 kmol/h,温度35 ℃,带入的热量为403.9 kJ/h,组成见表3。

表3 脉冲空气组成Table3 Compositionofpulseair组分N2O2y/%7921摩尔流率/(kmol·h-1)1.090.29

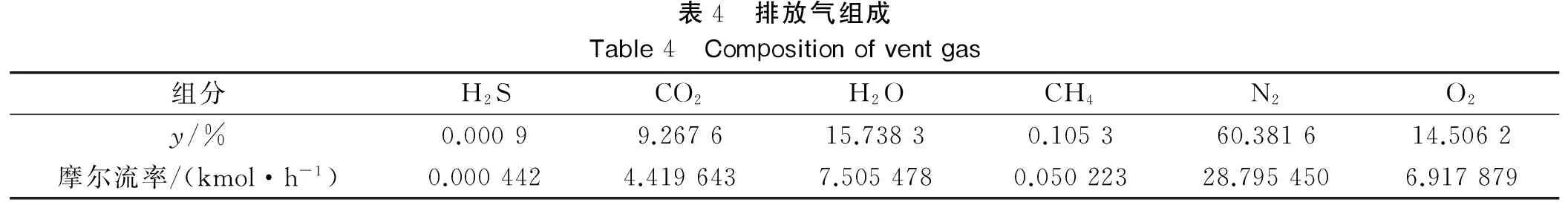

3.4排放气

酸气、空气、脉冲空气进入反应器后,可近似看作只有H2S、O2参与反应,H2O则由液相向气相传递,其他组分可视为惰性组分。排放气中的惰性组分为酸气、空气、脉冲空气中惰性组分之和。排放气中的H2S含量由硫转化率η决定,实际生产中硫转化率η通常在99.9%以上,未能转化成硫磺的H2S随排放气排出反应器,排出速率为酸气中H2S摩尔流率×(1-η)。排放气中的O2为未参与反应的O2,H2O的摩尔分数由反应器的运行温度决定,假设反应器温度为55 ℃。由酸气、空气、脉冲空气的摩尔分数和摩尔流率,计算得到排放气中各组分的摩尔分数及摩尔流率,见表4。

由各组分的焓值线性插值,可得到排放气在运行温度55 ℃的焓值为-73 769.04 kJ/kmol,带出反应器的热量为-3 517 980.14 kJ/h。

3.5补充水

补充水为常温除盐水,温度约35 ℃,用于补充反应器运行过程中损失的水分。损失的水分由两部分构成,一部分为反应器内液相向气相蒸发的水分,另一部分为随着硫饼带走的水分。将排放气中的水分减去酸气、空气中的水分即为蒸发的水分,其摩尔流率为5.102 kmol/h。通常,硫饼中的水分约占总质量的35%,根据硫磺生成的速率计算得出,随硫饼带出的水量为1.193 kmol/h。同时,反应会生成水,生成速率约1.473 kmol/h。因此,补充水量为4.822 kmol/h。补充水带入反应器的热量为-1 380 156.16 kJ/h。

表4 排放气组成Table4 Compositionofventgas组分H2SCO2H2OCH4N2O2y/%0.00099.267615.73830.105360.381614.5062摩尔流率/(kmol·h-1)0.0004424.4196437.5054780.05022328.7954506.917879

3.6添加剂

各种添加剂的每小时补加量极小,其进入反应器后升温吸收的热量可忽略不计。

3.7硫饼中的水分

随硫饼带出的水量为1.193 kmol/h,其带出的热量为-341 347.38 kJ/h。

3.8反应热

反应器中的化学反应是放热反应,每生成1 mol硫磺放出热量265.23 kJ[4],在本研究条件下反应热产生的速率为807 905.35 kJ/h。

3.9器壁散热

CT-LOP反应器材质一般为不锈钢,导热系数约为17 W/(m·℃),在风速为2 m/s的条件下,总传热系数为10.21 W/(m2·℃)。环境温度为35 ℃时,散热速率为54 074.91 kJ/h[5]。

各股物流的焓差加上反应热并减去器壁散热量,可得到反应器内的热量积累约为45 648.72 kJ/h,即12.7 kW。热量积累极小,调整反应器运行温度继续试算,可知当反应器内温度升高到约57 ℃时,不产生热量积累。

4 数据对比

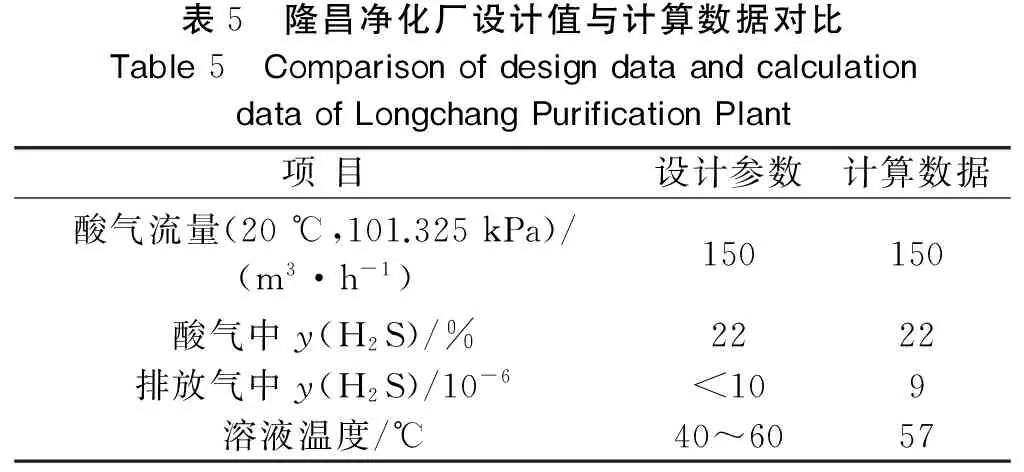

对隆昌净化厂采用引进的液相氧化还原硫磺回收装置进行工艺计算,计算结果与隆昌净化厂设计数据[3]的对比见表5。

表5 隆昌净化厂设计值与计算数据对比Table5 ComparisonofdesigndataandcalculationdataofLongchangPurificationPlant项目设计参数计算数据酸气流量(20℃,101.325kPa)/(m3·h-1)150150酸气中y(H2S)/%2222排放气中y(H2S)/10-6<109溶液温度/℃40~6057

5 结 论

(1) 采用本研究提供的CT-LOP工艺计算方法对液相氧化还原类硫磺回收工艺进行热量衡算,其计算结果与工业装置设计值较为吻合。

(2) 通过上述CT-LOP工艺计算方法,可以判断是否需要为反应器设置换热器,同时可计算换热器热负荷,还可准确计算出反应器所需的空气量和补水量,为设计提供依据。

[1] 徐双金, 刘旭光, 李开, 等. LO-CAT工艺技术在隆昌天然气净化厂的应用[J]. 石油与天然气化工, 2004, 33(1): 24-29.

[2] 王松汉. 石油化工设计手册[M]. 北京: 化学工业出版社, 2002: 333-382.

[3] 时钧, 汪家鼎, 余国琮, 等. 化学工程手册[M]. 北京: 化学工业出版社, 1996: 107-108.

[4] 宫鑫, 宋成举, 宓侠虎, 等. 和田河OR-GREEN硫磺回收装置运行分析[J]. 山东化工, 2014, 43(5): 93-95.

[5] 薛宏庆, 周新南, 华峰, 等. 化工工艺设计手册(下册)[M]. 北京: 化学工业出版社, 2012: 82.

Discussion on heat balance calculation method of the key reactor in CT-LOP liquid phase redox desulfurization process

Wu Yu, Song Bin, Li Yingnian, Liu Qiang, Zhang Chunyang

(ResearchInstituteofNaturalGasTechnology,PetroChinaSouthwestOilandGasfieldCompany,Chengdu610213,China)

A method of CT-LOP liquid phase redox desulfurization process was established to calculate the heat balance of the key reactor. The method was based on the principle of mass conservation and energy conservation. Physical data collected from some chemical engineer design handbooks and some commonly used chemical engineering formulas could be applied in the calculation. The results showed that the calculation data was consistent with the design data of natural gas purification plant. The method would provide technical support for the design of CT-LOP industrial equipment.

CT-LOP, liquid phase redox, desulfurization, natural gas, material balance, heat balance, enthalpy difference

吴宇(1984-),男,重庆人,2010年7月毕业于四川大学化学工程专业,硕士,工程师,现就职于中国石油西南油气田公司天然气研究院,主要从事天然气净化的研究与设计工作。E-mail:yu_w@petrochina.com.cn

TE868

A

10.3969/j.issn.1007-3426.2016.04.005

2016-02-02;编辑:温冬云