江油轻烃回收装置C3收率的影响因素分析及其改进措施探讨

2016-09-12王治红吴明鸥伍申怀林雪松

王治红 吴明鸥 伍申怀 李 涛 林雪松

1.西南石油大学 2.中国石油西南油气田公司天然气研究院 3.中国石油西南油气田公司川西北气矿

江油轻烃回收装置C3收率的影响因素分析及其改进措施探讨

王治红1吴明鸥2伍申怀3李 涛3林雪松3

1.西南石油大学2.中国石油西南油气田公司天然气研究院3.中国石油西南油气田公司川西北气矿

江油天然气凝液回收装置采取低温分离法回收天然气中C3及以上组分,设计处理量为45×104m3/d,现天然气处理量40×104m3/d。目前,中坝须二气藏呈高压气量逐步降低、低压气量逐步增加的趋势。原料气压力波动也较大,高压气压力由3.65 MPa降至约2.8 MPa,轻烃厂主要生产参数与设计值存在较大偏差。此外,GB 11174-2011《液化石油气》于2012年7月1日正式实施后,新增对液化气中(C3+C4)烃类组分体积分数不小于95%的规定,对装置的生产操作参数、液化气产量及C3收率将产生一定的影响。目前,液化气气质在满足新国标要求的前提下,C3收率仅61.12%。为此,在不改变现有装置的条件下,借助计算机模拟软件分析相关参数的敏感性,针对装置现状及主要敏感因素,提出提高原料气压力、降低原料气温度、稳定脱乙烷塔再沸器温度、参数优化及进行工艺改造等措施,以提高装置C3收率。

轻烃回收敏感性收率

1 装置现状及主要问题

1.1工艺流程

江油天然气轻烃回收装置工艺流程如图1、图2

所示,包括原料气增压及凝液回收两部分。

来自井口的高压天然气与来自部分井口的低压天然气经增压后汇合,进入原料气卧式分离器,分离出原料气中夹带的游离液体、杂质等后进入立式分离器,利用离心力的作用进一步分离,再进入分子筛干燥器以除去其所含的气相饱和水。

经干燥过滤后的天然气进入冷箱与干气换冷。该混合相流体导入膨胀机进口低温分离器;气相进入透平膨胀机降温,此时又有部分液烃析出,该部分液烃与气相一同进入脱乙烷塔塔顶分离空间,分离出的液烃作为该塔的顶部回流。从低温分离器底部来的液相通过节流阀降温,再经冷箱与原料气复热作为脱乙烷塔中部进料。出脱乙烷塔顶部的气相经冷箱复热后,被膨胀机组同轴的增压机增压。出脱乙烷塔塔底的液体利用压差直接进入脱丙、丁烷塔中部,塔顶液化石油气经液化气冷却器冷却后,进入液化气回流罐,再用回流泵将其从液化气回流罐中抽出一部分,通过顶温调节阀进行控制,返回脱丙、丁烷塔顶部作回流。另一部分则经过回流罐液位控制阀调节后送往液化气贮配站。塔底轻油送往轻烃储罐。

1.2天然气组成及运行现状

1.2.1天然气组成

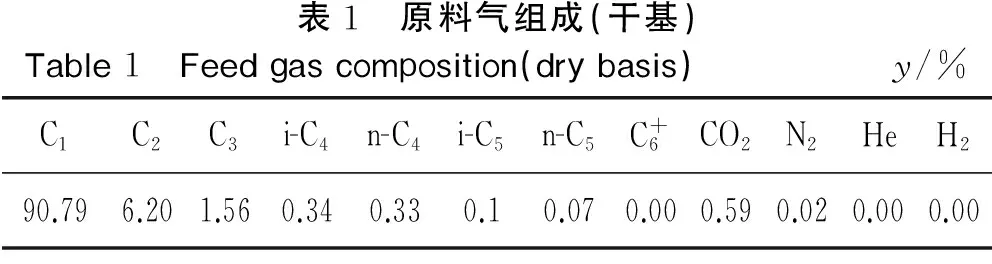

目前,装置高压气处理量(20 ℃,101.325 kPa,下同):23×104m3/d;低压气处理量:17×104m3/d;高压气压力:2.8 MPa;低压气压力:0.7 MPa;原料气进冷箱前压力:2.75 MPa;温度:25 ℃。进装置原料天然气组成如表1所列。

表1 原料气组成(干基)Table1 Feedgascomposition(drybasis)y/%C1C2C3i-C4n-C4i-C5n-C5C+6CO2N2HeH290.796.201.560.340.330.10.070.000.590.020.000.00

1.2.2生产运行参数

轻烃处理装置主要节点运行参数列于表2。

由表2可知,目前装置主要参数与设计值存在一定偏差,如:天然气进冷箱压力低于设计值3.6 MPa,膨胀端进气温度高于设计值。

1.2.3收率及产品现状

2012年7月1日,GB 11174-2011《液化石油气》取代GB 11174-1997正式实施,新增对液化石油气中(C3+C4)烃类组分体积分数不小于95%的规定。目前,LPG产品气气质不满足该标准的要求。

表2 主要节点运行与设计参数表

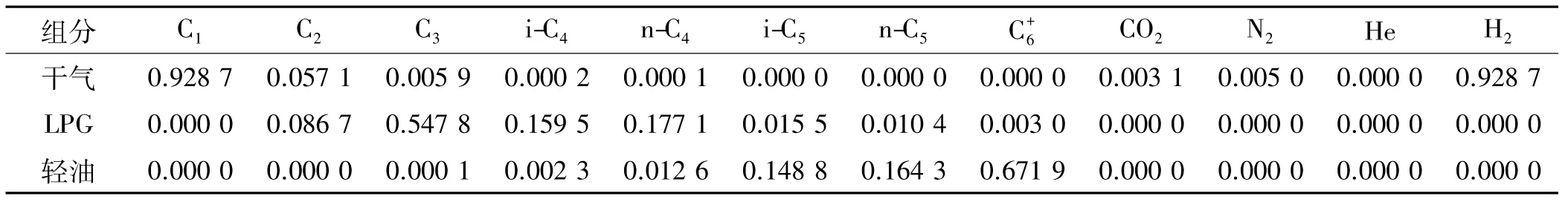

表3 装置产品组成

1.3装置存在的问题

装置目前存在以下问题:

(1) 井口来气呈高压气逐步降低、低压气逐步增加的趋势,装置仅配备了低压气增压机组,排气量(20 ℃,101.325 kPa,下同)为16×104~17×104m3/d,低压气增压能力不足。

(2) 执行GB 11174-2011《液化石油气》后,新增对液化石油气中(C3+C4)烃类组分体积分数不小于95%的规定,导致装置C3收率下降。

(3) 高压气压力由3.65 MPa降至2.8 MPa,导致装置C3收率下降。此外,近年来装置原料气处理量变化较大,波动频繁,最高处理量约51×104m3/d,最低处理量约34×104m3/d,总体呈下降趋势。

2 影响装置C3收率的因素分析

2.1膨胀机运行参数

膨胀机入口压力对C3收率的影响如图4所示。由图4可知,在膨胀比为2和2.5时,装置的C3收率随膨胀机入口压力的增大而相应增大,但当天然气进膨胀机压力达到3.5 MPa时,收率随压力的变化趋势变缓,此时,再增大膨胀机入口压力,不仅会加大压缩机组的负荷,且C3收率并无显著增加[2]。

2.2低温分离器温度

原料气进冷箱压力为2.8 MPa时,低温分离器温度对各组分冷凝率的影响如图6所示。

2.3脱乙烷塔工艺参数

目前,脱乙烷塔采用鲍尔环散装填料,由4段填料构成,填料层高度分别为:两段精馏5 100 mm+5 000 mm;两段提馏4 800 mm+4 800 mm;脱乙烷塔填料层高度折算为理论塔板数约为33块,优化要求理论塔板数为10,现脱乙烷塔填料层高度能满足优化参数的需要。

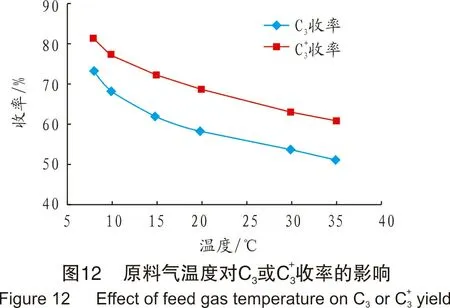

2.4原料气温度

2.5产品质量标准变化的影响

2012年7月1日,GB 11174-2011《液化石油气》取代GB 11174-1997《液化石油气》正式实施,新增对液化石油气的(C3+C4)烃类组分体积分数不小于95%的规定。

采用原工艺及主要运行参数,仅改变塔的操作参数,若液化石油气气质分别执行新标准和旧标准的要求,所对应的液烃产量见表4。

由表4可知,在满足GB 11174-2011《液化石油气》的气质要求时,新标准对脱丙、丁烷塔提出了更高的分离要求,需要从脱丙、丁烷塔塔顶液化石油气回流罐中分离出更多的液化石油气,返回脱丙、丁烷塔顶部作为回流,对液烃产量影响显著[5]。

表4 新旧国标要求下液烃产量对比Table4 Comparisonofliquidhydrocarbonyieldineffectiveandrescindednationalstandards项目GB11174-1997《液化石油气》GB11174-2011《液化石油气》C3收率/%65.1761.12C+3收率/%78.7878.28液化石油气/(t·d-1)16.1513.32轻油/(t·d-1)5.106.01液烃总产量/(t·d-1)21.2519.33

3 提高C3收率的措施

3.1提高原料气压力

须二气藏压力由3.65 MPa降至约2.8 MPa,且压力波动较大,导致膨胀机膨胀比、制冷效率下降,低温系统平衡温度上升,影响装置的C3收率。通过对膨胀机运行参数的分析可知,原料气进装置压力对装置C3收率较为明显。因此,需要对原料气进行增压,总的增压工艺改造方案见图13。

在总增压方案中,更换性能更好的低压气压缩机组,将低压原料气增压至2.8 MPa后与高压气一起增压到3.6 MPa,从总体上提高原料气进入冷箱时的压力,给膨胀机提供了足够的压差。由图4可知,在膨胀比为2、原料气进装置压力为3.6 MPa时,C3收率可达约73%。

3.2降低原料气温度

通过对低温分离器运行参数的分析可以看出,低温分离器温度越低,C3收率越高。而装置低压气压缩机组采用空冷方式,使得压缩后天然气温度偏高。因此,更换低压气压缩机组时冷却设备选择水冷方式(见图13),或增加丙烷制冷对原料气进行预冷,将原料气进装置温度控制在约20 ℃时,C3收率为58%;将原料气进低温分离器时的温度控制在约-50 ℃时,C3收率为73%。

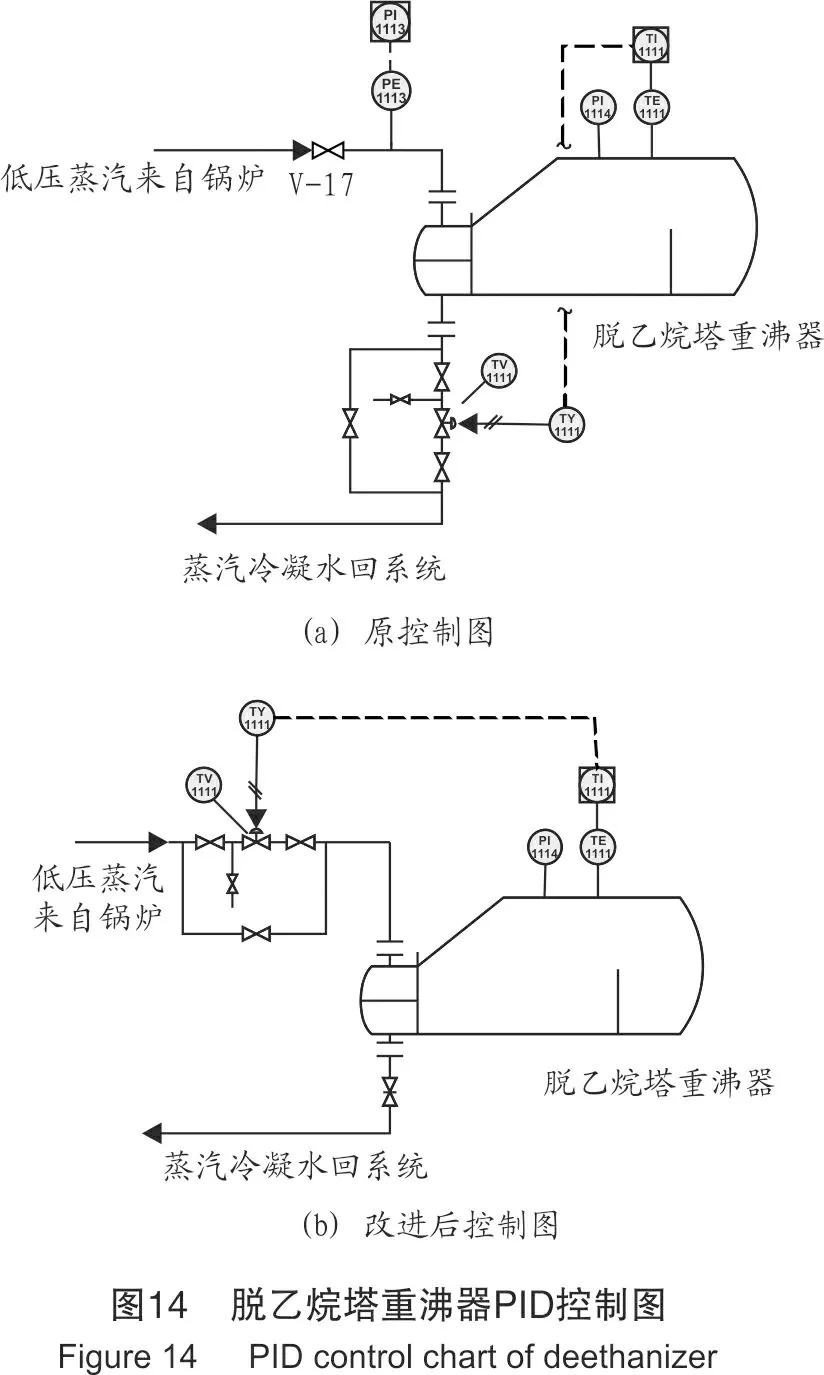

3.3稳定脱乙烷塔再沸器温度

在装置目前的PID控制方案中,脱乙烷塔重沸器温度通过控制蒸汽冷凝水的量进行控制,此方案对塔底温度稳定性的控制有一定影响,易导致塔底再沸器温度波动较大,控制不够灵敏。而在脱乙烷塔的工艺参数中,再沸器温度的稳定性对装置C3收率有一定的影响。因此,PID控制方案可改为控制蒸汽进气量,以提高控制灵敏性。改造方案见图14。

蒸汽流量的控制阀门若设在再沸器蒸汽进口管道上,控制更为直接灵敏、可靠、稳定,换热器不需要很大的余量。但换热器出口需配备良好的疏水系统,一旦疏水系统出现问题,将影响换热器的换热效率,且凝结水将夹带大量蒸汽排出,引起水击,造成浪费。

3.4参数优化

通过对装置C3收率的影响因素分析可知,天然气膨胀比、低温分离器的温度及脱乙烷塔塔釜温度对C3收率影响较大。据此,对装置运行参数进行优化,在原料气进装置压力3.6 MPa、原料气进冷箱温度22 ℃、进低温分离器温度-50 ℃、脱乙烷塔塔釜温度59 ℃时,C3收率为74.29%,较优化前提高了13.17%。

4 结 论

(1) 将低压气、高压气均增压至3.6 MPa,在膨胀比为2时,C3收率可达约73%。

(2) 对增压后的高温原料气进行水冷或采用丙烷制冷,控制原料气进低温分离器的温度在-50 ℃。

(3) 为了稳定脱乙烷塔再沸器温度,将PID控制方案中,对脱乙烷塔重沸器控制蒸汽冷凝水量的方案改为控制蒸汽进气量,可提高控制灵敏性。

(4) 对装置主要参数进行优化,可使C3收率达到74.29%,较参数优化前提高了13.17%。

[1] 蒋洪, 朱聪. 膨胀制冷轻烃回收工艺技术[J]. 油气田地面工程, 1999, 18(2): 1-3.

[2] 王治红, 吴明鸥, 王小强, 等. 富含CO2天然气低温分离防冻堵工艺研究[J]. 天然气与石油, 2012, 30(4): 26-29.

[3] 苏欣, 张琳, 池翠薇, 等. 油田气冷凝分离法中压力和温度的确定[J]. 天然气与石油, 2008, 26(1): 12-15.

[4] 陈敏恒, 丛德滋, 方图南, 等. 化工原理[M]. 化学工业出版社, 1986.

[5] 朱炬辉, 赵金洲, 祝溟, 等. 压裂凝析气井产能影响因素模拟分析[J]. 天然气勘探与开发, 2004, 27(4), 91-93.

Influencing factors analysis and improvement measures of the C3yield of Jiangyou light hydrocarbon recovery unit

Wang Zhihong1, Wu Mingou2, Wu Shenhuai3, Li Tao3, Lin Xuesong3

(1.SouthwestPetroleumUniversity,Chengdu610500,China; 2.ResearchInstituteofNaturalGasTechnology,PetroChinaSouthwestOil&GasfieldCompany,Chengdu610213,China; 3.NorthwestSichuanGasDistrict,PetroChinaSouthwestOil&GasfieldCompany,Jiangyou610000,China)

light hydrocarbon recovery, sensitive, yield

王治红(1974-),男,副教授,1998年毕业于西南石油大学化工专业,现在西南石油大学从事天然气处理与加工、石油炼制与加工方向教学和科研工作。E-mail:wzhswpu@swpu.edu.cn

TE868

A

10.3969/j.issn.1007-3426.2016.04.003

2016-02-02;编辑:温冬云