纳米核壳橡胶的合成及其对EP的增韧改性

2016-09-12王鑫王德志刘立柱曲春艳杨海冬哈尔滨理工大学哈尔滨50040黑龙江省科学院石油化学研究院哈尔滨50040

王鑫,王德志,,刘立柱,曲春艳,杨海冬(.哈尔滨理工大学,哈尔滨 50040; .黑龙江省科学院石油化学研究院,哈尔滨 50040)

纳米核壳橡胶的合成及其对EP的增韧改性

王鑫1,王德志1,2,刘立柱1,曲春艳2,杨海冬2

(1.哈尔滨理工大学,哈尔滨 150040; 2.黑龙江省科学院石油化学研究院,哈尔滨 150040)

以丁苯橡胶(SBR)为核,以聚甲基丙烯酸甲酯为壳,合成了3种不同核壳比的纳米核壳橡胶(CSP)粒子,并研究了核壳比对粒子尺寸形态及分散性的影响。结果表明,纳米CSP的接枝率随核壳比降低而增大,而粒子尺寸几乎没有变化,即制备的纳米CSP粒子尺寸依赖于所选取的SBR胶乳粒子尺寸。从而确定了核壳比为70/30的CSP-1为环氧树脂(EP)的增韧剂。根据EP/CSP-1共混体系的扫描电子显微镜照片,确定采用三辊研磨式分散方法制备该共混体系。以EP/液体端羧基丁腈橡胶(CTBN)共混体系为对比,探讨了不同含量的CSP-1对EP黏度、韧性、模量及耐热性的影响。结果表明,CSP-1的质量分数低于10%时,体系黏度增加范围小于10 Pa·s,对于体系的加工和固化性能无明显影响。当增韧剂质量分数为5%时,EP/CSP-1体系的临界应力强度因子和临界应变能释放率分别比EP/CTBN体系提高了20.45%和42.95%,而弯曲弹性模量下降率仅为EP/CTBN体系下降率的一半,与CTBN的加入导致EP玻璃化转变温度(Tg)下降的现象相比,加入CSP-1的EP Tg几乎不变。以上表明CSP-1作为EP的增韧剂在韧性、模量和耐热性上比CTBN更有优势。

环氧树脂;纳米核壳橡胶;增韧改性;模量;耐热性

环氧树脂(EP)具有优异的加工性能和粘接特性,在固化过程中的收缩率很小,其固化物尺寸稳定性好、强度高、耐化学药品性好,能够满足不同使用和加工性能的要求,是胶粘剂、复合材料、电子封装材料的重要组成部分,广泛应用于机械电子、航空航天、交通运输等领域,已成为用量最大、应用最广的一种热固性树脂[1-3]。但是其固化反应交联密度大,分子链刚性大,导致固化物内应力较大、韧性差、易开裂,因此常引入液体橡胶和热塑性树脂对其进行增韧改性,以应用于更多高新技术领域[4-6]。液体橡胶增韧虽然在力学性能上有显著改善,但是会有小部分溶解于基体中引起相分离不彻底,导致树脂体系的弹性模量和玻璃化转变温度(Tg)大幅下降[7-9]。在EP基体中引入热塑性树脂增韧效果并不理想,同时也会使得体系的黏度大幅增加,影响其加工性能[10-11]。为改善上述问题,可采用核壳橡胶(CSP)粒子作为增韧剂对EP进行改性[12-15]。笔者采用种子乳液聚合方法合成纳米CSP粒子,用于增韧EP,以避免传统弹性体因增韧而引起耐热性降低的问题,在保证树脂体系力学性能的同时,减少橡胶的用量,从而减少对弹性模量和耐热性的影响。

1 实验部分

1.1主要原材料

丁苯橡胶(SBR)胶乳:工业级,山东省淄博市齐龙化工有限公司;

甲基丙烯酸甲酯(MMA):化学纯,天津市化学试剂研究所;

双酚A型EP:E-51,工业级,无锡环氧树脂厂;

过硫酸钾(K2S2O8):天津市光得科技发展有限公司;松香酸皂:山东省淄博市齐龙化工有限公司;4,4′-二氨基二苯砚(DDS):工业级,上海群力化工有限公司;

液体端羧基丁腈橡胶(CTBN):工业级,上海嘉迪达化工有限公司。

1.2实验仪器与设备

三辊研磨机:PTR65实验型,广州派勒机械制造有限公司;

力学性能试验机:Instron4505 型,美国Instron公司;

差示扫描量热(DSC)仪:DSC6220型,日本精工公司;

动态热机械分析(DMA)仪:DMS6100型,日本精工公司;

扫描电子显微镜(SEM):FEI Sirion型,荷兰飞利浦公司;

透射电子显微镜(TEM):JEM-2100型,日本电子光学株式会社;

黏度计:Rion VT-04F型,日本理音公司。

1.3纳米CSP粒子的合成

在四口烧瓶中加入SBR胶乳,持续搅拌并加入K2S2O8和松香酸皂乳化剂,水浴加热至75℃,将滴液漏斗中的MMA单体缓慢加入四口烧瓶中,在此温度下反应4 h后,对所得共聚物乳液经过凝聚、洗涤、过滤和喷雾干燥工序得到不同核壳比(反应中加入的SBR胶乳与MMA质量比)的纳米CSP粒子。

1.4EP/CSP共混体系的制备

将制得的CSP与EP采用两种方法混合。

方法Ⅰ:将90份的EP加热至80℃,高速搅拌并加入10份的CSP,持续高速搅拌3~4 h停止。

方法Ⅱ:将CSP与EP按相同配比混合后在三辊研磨机上研磨3~5次后出料。

将上述两种方法制得的共混体系升温至150℃,加入DDS (EP与DDS质量比为100/33),搅拌至完全溶解,并于120℃条件下进行抽真空脱泡处理,然后倒入预先加热并涂好脱模剂的模具中,按照125℃/1 h+185℃/3 h条件进行固化,固化完成后缓慢冷却至室温,脱模得到待测试样。

1.5测试与表征

临界应力强度因子(KIc)和临界应变能释放率(GIc)按ASTM D 5045-2007测试;

弯曲弹性模量按GB/T 2567-2008测试;

将固化试样置于液氮中淬断,对断面做喷金处理,利用SEM观察并拍照;

将改性树脂切成60 mm厚的薄片,在四氧化锇(OSO4)蒸气下染色7 h,利用TEM观察CSP粒子在EP中的分散情况和形变状态并拍照;

采用DMA测试固化试样的Tg,以5℃/min的升温速率从25℃升温至300℃;

采用黏度计分别测试25℃条件下不同含量的EP/CSP-1共混体系的黏度。

2 结果与讨论

2.1核壳比对CSP粒子尺寸形态的影响

橡胶粒子空洞化所需要的总能量与橡胶粒子的粒径和模量有关,减小橡胶粒子粒径可以有效的提高其抵抗空洞化的能力。因此选用平均粒子尺寸为120 nm的SBR胶乳作为核层、MMA作为壳层制备CSP粒子。表1为不同核壳比的CSP粒子的接枝率,其计算公式如式(1)所示。

式中:Dg——接枝率;

mg——经过丙酮溶解分离后CSP的质量;

mSBR——CSP中SBR的质量。

从表1可以看出,核壳比从90/10下降到70 /30的过程中,接枝率从11.5%提高到41.6%,粒子尺寸从102.7 nm增长到108.4 nm,表明CSP的接枝率随核壳比降低而增大,而粒子尺寸几乎没有变化。由此可以判定,制备的纳米CSP粒子尺寸依赖于所选取的SBR胶乳粒子尺寸。

表1 不同核壳比的纳米CSP粒子的接枝率和尺寸

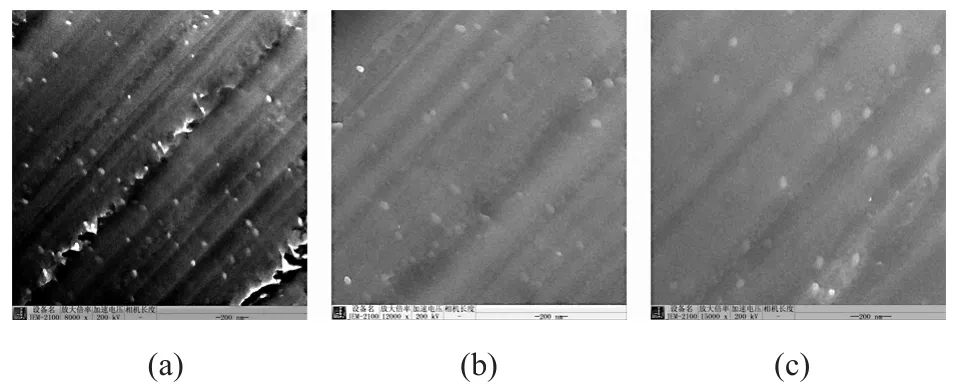

对3种CSP粒子进行SEM表征,如图1所示。从图1可以看出,3种不同核壳比的CSP粒子尺寸形态一致,为规则的球型,只是CSP-1的粒子略微大一点,这也证实了上述的结果。

图1 不同核壳比的CSP粒子的SEM照片

纳米CSP与EP的共混过程都是通过较大的剪切力以达到均匀分散的目的,所以要求壳层PMMA具有一定的厚度以保证CSP粒子在分散过程中不会发生形变甚至破裂。采用TEM观察3种CSP粒子在EP中分散后的形貌,如图2所示。将图2与图1的SEM照片进行对比,发现CSP-3发生严重变形和破裂团聚现象,CSP-2虽然仍呈现这种现象,但团聚数量明显减少,CSP-1无明显变形,且几乎没有破裂团聚现象的发生。这说明随着核壳比降低,接枝率增加,壳层增厚,能够承受的剪切力增加,可以增加橡胶粒子的刚性进而抵抗分散过程中发生的破损现象,但过低的核壳比会使其变形能力大大减弱,达不到增韧效果。因此最终选用核壳比为70/ 30的CSP-1作为EP的增韧剂。

图2 不同核壳比的CSP粒子在EP中分散形貌的TEM照片

2.2CSP-1与EP共混的分散方法研究

采用了1.4中两种分散方法对CSP-1和EP进行共混,方法I简单易操作且不破坏CSP-1粒子,但是其分散能力较方法Ⅱ低,方法Ⅱ的分散能力较强,但容易导致橡胶粒子的破裂。图3为两种分散方法制备的EP/CSP-1共混体系的SEM照片。从图3a可以看出,共混体系的CSP-1粒子出现了大量团聚现象,断面光滑,韧性断裂特征不明显。图3b的CSP-1在体系中均匀分散,无团聚现象且无明显的破裂现象,共混体系断面粗糙,为典型的韧性断裂。这是由于研磨共混可以提供更大的剪切力,从而达到CSP-1在EP共混体系中均匀分散的目的。因此最终确定方法Ⅱ为EP/CSP-1共混体系的分散方法。

图3 不同分散方法制备的EP/CSP-1共混体系的SEM照片

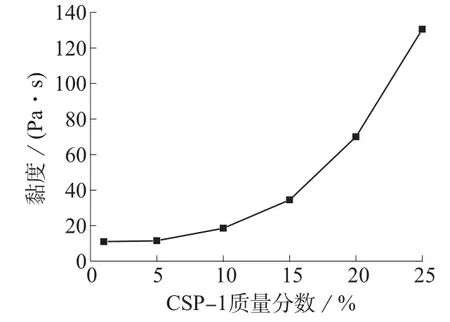

2.3CSP-1对EP黏度的影响

采用CSP-1增韧EP将对体系的物理性能尤其是黏度产生较大影响,而黏度是反映热固性树脂加工性能的一个重要指标。图4是不同含量CSP-1增韧EP的黏度曲线。从图4可以看出,随着CSP-1质量分数从1%增加到25%,EP的黏度从11 Pa·s增加到130.5 Pa·s,黏度增加幅度明显。但是当CSP-1质量分数在10%以下时,黏度变化在10 Pa·s以内,增加并不明显;当CSP-1质量分数在10%以上时,黏度迅速上升。这是由于体系内CSP-1含量增加,粒子之间碰撞几率大幅增加,其剪切力突然增大导致黏度突增。因此选用CSP-1增韧EP,其质量分数宜控制在10%以下,这样对EP的制备和固化工艺不会产生明显影响。

图4 不同CSP-1含量的EP黏度

2.4CSP-1对EP韧性、模量和耐热性的影响

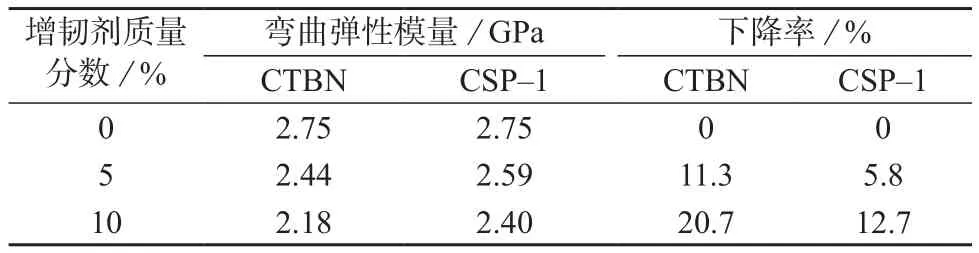

断裂韧性是EP力学性能的重要参数。表2为EP/CSP-1和EP/CTBN体系的KIc和GIc值。由表2可以看出,基体树脂的KIc和GIc均随着增韧剂含量而增加,在相同用量的情况下CSP-1对EP的增韧效果明显高于CTBN,当增韧剂质量分数为5%时,EP/CSP-1体系的KIc和GIc分别比EP/CTBN体系提高了20.45%和42.95%。因此想要达到与CTBN相同的增韧效果可以大幅减少CSP-1的用量,从而达到保证树脂体系模量和耐热性的目的。为证实这一观点,对两种增韧体系进行模量和耐热性测试。表3为两种体系的弯曲弹性模量数据。由表3可以看出,随着CTBN和CSP-1含量的增加,其弯曲弹性模量均呈现下降趋势,但CSP-1的下降率明显低于CTBN,当增韧剂质量分数均为5%时,CSP-1增韧的EP弯曲弹性模量从2.75 GPa下降到2.59 GPa,下降率为5.8%,而CTBN增韧的EP弯曲弹性模量从2.75 GPa降低到2.44 GPa,下降率为11.3%,几乎是CSP-1增韧EP下降率的一倍,当增韧剂质量分数增加至10%时,此趋势依然存在。因此,采用CSP-1增韧EP有利于保持基体树脂的模量。

表2 EP/CSP-1和EP/CTBN体系的KIC,GIC值

表3 EP/CSP-1和EP/CTBN体系的弯曲弹性模量及其下降率

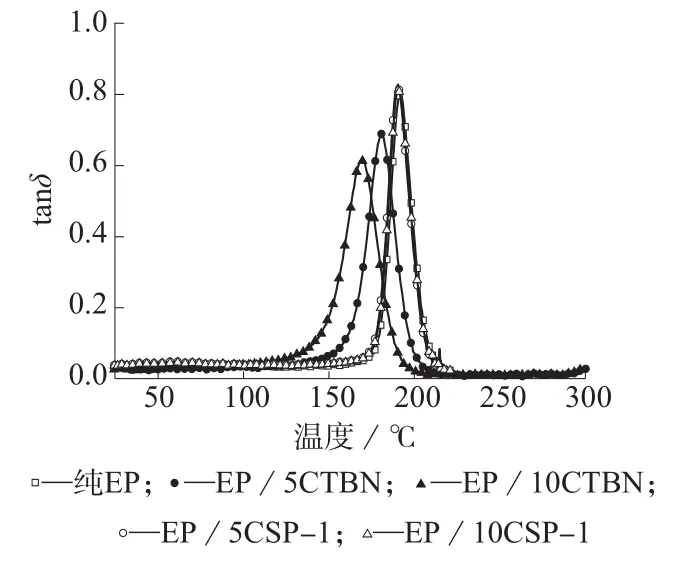

图5为EP/CSP-1和EP/CTBN体系的DMA测试结果,图中CSP-1和CTBN前面的数字代表其质量分数,曲线峰值对应的温度即为Tg。由图5可以看出,EP/CTBN体系的Tg随CTBN含量增加而大幅下降,CTBN质量分数为5%时,体系的Tg为180℃,继续增加其含量,Tg变得更低。但是CSP-1质量分数从0%增加到5%,EP/CSP-1体系的Tg从192.0℃下降到190.4℃,降幅仅为1.6℃,继续增加CSP-1含量Tg基本不变,这表明CSP-1增韧EP时并不影响体系的耐热性。这是由于采用传统的CTBN增韧EP是利用固化过程相分离形成两相结构以达到增韧的目的,而受固化反应动力学、橡胶分子量及相溶性等因素影响,会出现部分橡胶溶解于基体中,导致相分离不彻底,固化树脂的耐热性大幅下降。因此采用CSP-1增韧EP保证了基体树脂的耐热性。

图5 EP/CSP-1和EP/CTBN体系的DMA曲线

3 结论

(1)以SBR为核层、PMMA为壳层制备了纳米CSP粒子,发现核壳比为70/30的CSP-1粒子在共混过程没有发生破损,确定了CSP-1为EP的增韧改性剂。

(2)采用两种分散方法制备EP/CSP共混体系。采用三辊研磨方式制备的共混体系粒子分布均匀,无团聚现象且断面为典型的韧性破坏。确定采用此方法进行分散共混。

(3)不同含量的CSP-1增韧EP的黏度测试结果表明,CSP-1的质量分数低于10%时,体系黏度增加范围小于10 Pa·s,对于体系的制备和固化工艺无明显影响。

(4)断裂韧性测试结果表明,EP/CSP-1体系的KIc和GIc均明显高于传统的EP/CTBN体系,且在同样用量的条件下,前者的弯性弹性模量下降率明显低于后者。DMA测试结果表明,EP/CSP-1体系的Tg基体保持不变,保证了材料的耐热性能,因此CSP-1作为EP的增韧剂在力学性能和耐热性上更有优势。

[1] 苏航,郑水蓉,孙曼灵,等.纤维增强环氧树脂基复合材料的研究进展[J].热固性树脂,2011,26(4):54-57. Su Hang,Zheng Shuirong,Sun Manling,et al. Research progress of fiber reinforced epoxy resin composite[J]. Thermosetting Resin,2011,26(4):54-57.

[2] 陈祥宝,许亚红,裴顶峰,等.高性能树脂基体[M].北京:化学工业出版社,1998:38-60. Chen Xiangbao,Xu Yahong,Pei Dingfeng,et al. High-performance resin matrix[M]. Beijing:Chemical Industry Press,1998:38-60.

[3] 张博,王汝敏,江浩,等.超支化聚合物增韧改性环氧树脂的研究[J].工程塑料应用,2014,42(11):6-10. Zhang Bo,Wang Rumin,Jiang Hao,et al. Study on tougheningmodification of epoxy resin modified by hyperbranched polymer[J]. Engineering Plastics Application,2014,42(11):6-10.

[4] 倪卓,杜学晓,王帅,等.微胶囊对微胶囊/环氧树脂复合材料增韧作用[J].复合材料学报,2011,28(4):63-69. Ni Zhuo,Du Xuexiao,Wang Shuai,et al. Effects of microcapsules on toughening properties for microcapsule/epoxy composites[J]. Acta Materiae Compositae Sinica,2011,28(4):63-69.

[5] Tian Xiaodong,Geng Ye,Yin Dongqing,et al. Studies on the properties of a thermosetting epoxy modified with chain-extended ureas containing hydroxyl-terminated polybutadiene[J]. Polymer Testing,2011,30:16-22.

[6] Mansour G,Tsongas K,Tzetzis D,et al. Investigation of the dynamic mechanical properties of epoxy resins modified with elastomers[J]. Composites Part B:Engineering,2016,94:152-159.

[7] Dadfar M R,Ghadami F. Effect of rubber modification on fracture toughness properties of glass reinforced hot cured epoxy composites[J]. Materials & Design,2013,47:16-20.

[8] 周恒石,徐世爱.液体橡胶增韧环氧树脂的力学性能及增韧机理[J].高分子材料科学与工程,2013,29(11):50-53. Zhou Hengshi,Xu Shi'ai. Mechanical properties and toughening mechanism of rubber toughening epoxy resin[J]. Polymer Materials Science and Engineering,2013,29(11):50-53.

[9] HsiehKinloch T H,Kinloch Anthony J,Masania K,et al. The toughness of epoxy polymers and fiber composites modified with rubber microparticles and silica nanoparticles[J]. Journal of Materials Science,2010,45(5):1 193-1 210.

[10] Li Ying,Mao Su. Study on the proerties and application of epoxy resin/polyurethane semi-interpenetrating polymer networks[J]. Joumal of Applied Polymer Science,2010,61(12):2 059-2 063.

[11] 刘立朋,安学锋,张明,等.改性聚芳醚酮增韧环氧树脂研究[J].热固性树脂,2013,28(3):24-28. Liu Lipeng,An Xuefeng,Zhang Ming,et al. Study on modified polyaryletherketone toughening epoxy[J]. Thermosetting Resin,2013,28(3):24-28.

[12] Ben Saleh A B,Mohd Ishak Z A,Hashim A S,et al. Synthesis and characterization of liquid natural rubber as impact modifier for epoxy resin[J]. Physics Procedia,2014,55:129-137.

[13] Dittanet P,Pearson R A. Effect of silica nanoparticle size on toughening mechanisms of filled epoxy[J]. Polymer,2012,53(9):1 890-1 905.

[14] 王源,王源升.不同结构聚合物核壳粒子对环氧树脂的增韧改性[J].高分子材料科学与工程,2012,28(2):23-27. Wang Yuan,Wang Yuansheng. Synthesis and characterization of biomimetic choline-chitosan derivatives with a phosphoramide linkage[J]. Polymer Materials Science and Engineering,2012,28(2):23-27.

[15] Guan Lizhi,Gong Lixiu,Tang Longcheng,et al. Epoxy composites with phase-separation formed liquid rubber and preformed powdered rubber nanoparticles: A comparative study[J]. Polymer Composites,2015,36(5):785-799.

Synthesis of Nano Core-shell Rubber and Its Toughening Modification for Epoxy Resin

Wang Xin1, Wang Dezhi1, 2, Liu Lizhu1, Qu Chunyan2, Yang Haidong2

(1. Harbin University of Science and Technology, Harbin 150040, China;2. Institute of Petrochemistry, Heilongjiang Academy of Sciences, Harbin 150040, China)

Taking SBR as core and PMMA as shell,three nano core-shell rubber (CSP) particles with different core-shell ratio were synthesized,and the effects of core-shell ratio on particle size and dispersion of the particles were studied. The results show that the grafting ratio of the nano CSP increases with the decrease of the core-shell ratio,while the particle size has little change,namely the size of the prepared CSP particles depends on the size of the selected SBR latex particles. Thereby the CSP-1 with 70/30 coreshell ratio is determined for being the toughening agent of the epoxy resin (EP). According to the SEM photos of the EP/CSP-1 blending system,three roll grinding type dispersion method is confirmed for preparing the system. Taking EP/CTBN system as contrast,the influences of CSP-1 contents on the viscosity,toughness,modulus and heat resistance of EP were also discussed. The results indicate that when the mass fraction of CSP-1 is lower than 10%,the increasing range of the viscosity is less than 10 Pa·s,which has no obvious effect on the processing and curing performances of the system. When the mass fraction of toughening agent is 5%,the KICand GICof EP/CSP-1 system increase by 20.45% and 42.95% compared with the EP/CTBN system,while the decreasing rate of flexural modulus only is the half of that of EP/CTBN system,the glass transition temperature of EP almost has no change after adding CSP-1 while decreases after adding CTBN. So when CSP-1 is used as toughening agent,it has more advantages on toughness,modulus and heat resistance than CTBN.

epoxy resin;nano core-shell rubber;toughening modification;modulus;heat resistance

TQ323.5

A

1001-3539(2016)08-0106-05

10.3969/j.issn.1001-3539.2016.08.023

联系人:刘立柱,教授,博士生导师,主要从事新型绝缘材料及先进聚合物基复合材料的研究工作

2016-06-06