基于有限元仿真的陶瓷刀具切削难加工金属的研究

2016-09-10林华泰

高 棱,林华泰

(广东工业大学,广东广州510006)

基于有限元仿真的陶瓷刀具切削难加工金属的研究

高棱,林华泰

(广东工业大学,广东广州510006)

基于Deform有限元分析软件,选择陶瓷材料刀具,对难加工金属的切削过程实现了模拟分析,并研究在改变切削参数如进给量、切削深度与切削速度的情况下,切削过程中的切削力、切削温度的变化规律。仿真结果展示了切屑的形成过程,在各加工参数中,切削速度是影响切削温度的最关键因素,切削深度对切削力产生较大影响。

有限元仿真;陶瓷刀具;难加工金属;切削参数

随着材料技术的发展,越来越多的高强度、高硬度的难加工材料相继出现,硬质合金刀具作为一种传统的刀具在面对某些新型材料的加工时难以胜任,而陶瓷材料的刀具作为最具前景的刀具能够满足这些新型材料的加工要求。钛合金材料属于典型的难切削材料,具有强度高、热强度高的特点,在机械加工的过程中有变形系数小、切削温度高、加工表面硬化严重等特点,因而陶瓷刀具在这方面有非常大的发展前景[1]。

Deform是一套功能强大的工艺有限元仿真系统,可用于仿真分析金属成型工艺和金属热处理工艺等。由计算机仿真模拟材料的加工过程,从而帮助研究人员了解产品加工流程,降低昂贵的实验试验成本。Deform拥有强大的分析功能,可以对金属成型过程中参与的多个物理场的耦合作用进行分析,真实的反映模拟过程中的各种变化[2]。

本文以材料塑性变形为理论基础,采用Deform有限元软件为分析软件,采用陶瓷刀具,选择钛合金材料作为工件切削材料,进行了切削的有限元仿真。研究方法采用单因素实验方法,从而系统地分析切削过程的各切削参数,如切削速度等对切削性能的变化规律[3]。

1 有限元仿真的技术要点

1.1几何模型以及刀具与工件材料的设置

利用SolidWorks绘制刀具的三维模型,并且令前角r=5°,后角a=5,刀尖的圆弧半径r=3mm.打开有限元软件Deform的3D模块,并且选择Machining(cutting)选项,将提前绘制的刀具模型导入Deform的刀具模块,由Deform生成相应的工件模型。

Deform材料数据库几乎涵盖了工业生产中所涉及到的大部分材料,因此本文选用Deform材料数据库提供的材料。刀具材料由Deform加载SiC_reinforced_Al2O3陶瓷刀具材料,工件材料加载Ti5Al4V钛合金金属材料。

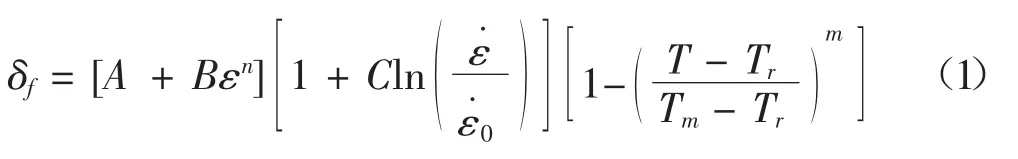

1.2材料的本构关系

切削加工涉及了材料弹性形变、塑性应变等复杂的过程,因此建立一个准确反映材料加工过程特性的本构关系是对切削仿真的准确性具有重要的影响。本文采用了经典的Johnson-Cook[4]模型,如公式1所示为该模型的公式:

其中,

δf为流动应力;

ε为等效塑性应变;

ε./ε.0为等效塑性应变速率;

T为工件瞬时温度;

Tr为参考温度;

Tm为工件熔化温度。

A,B,C,m和n为材料本身的参数,分别为材料的初始屈服应力、应变强化系数、应变速率强化系数、温度软化指数和应变强化指数。通过材料的实验或者切削实验方法可获得材料的相关参数。本仿真实验中所选用的材料为Ti-6Al-4V钛合金材料,属于典型难加工材料,公式(1)中所涉及的材料参数如下表1所示。

表1 仿真的工件材料的各个参数[4]

1.3切削分离模型

切削加工的过程中使加工材料产生分离,这一过程与一般的塑性成型不同。一个合理的分离模型需要准确地反应切削加工过程中的材料力学和物理性质,才能获得准确真实的切削过程结果。本文选用Johnson-Cook[5]的材料断裂分离准则,其能够较好地表达在不同的温度的条件下,应变、应变量和应力之间的关系。本文设定,当某节点的拉伸应力大于压缩应力的110%时,产生分离。

1.4摩擦模型

切削加工过程中的摩擦主要位于前刀面与切削接触面上。刀与切屑的接触区域通常分为粘性区域和滑动区域[6]。粘性区域:接近刀尖位置,摩擦力大约等于切削工件时的剪切流动应力。滑动区域:远离刀尖位置,摩擦力随着正压力的减小逐渐减小。由以上分析,摩擦力的公式如下所示:

其中,F、μ、δ、τ*s分别为摩擦力,摩擦系数、法向应力及最大剪切流应力,式中根据刀/屑间的摩擦应力大小来确定是滑动摩擦还是属于粘性摩擦。设定材料的最大剪应力为,其中δn为材料的屈服强度。

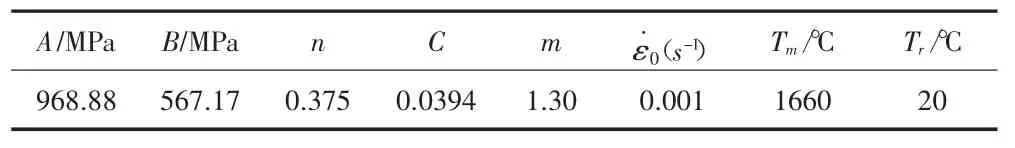

1.5热传导模型

三维非稳态温度场直角坐标导热控制方程[7](考虑热传导率随温度变化)为:

式中,

K为热传导系数;

T为温度;

ρ为材料密度;

c为热容;

x、y和z是笛卡儿坐标;

wx、wy、wz分别为运动热源在x、y和z方向的速度分量;

q*为单位体积的热产生率。

式中,

Wh为塑性变形功转化为热能的比率;

σ

¯为等效应力;

ε为等效应变速率;

J为热功当量系数。

2 仿真过程以及结果分析

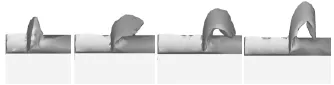

如图1所示为SiC晶须增韧Al2O3陶瓷刀具切削加工钛合金金属的仿真过程,由图中可看出切屑的形成过程。模拟出的结果显示,工件材料在刀具的切削下发生了一系列的变形过程,从切屑的形成,再到切屑的卷曲,再到切屑的脱离。

图1 SiC晶须增韧Al2O3陶瓷刀具切削钛合金金属模拟图

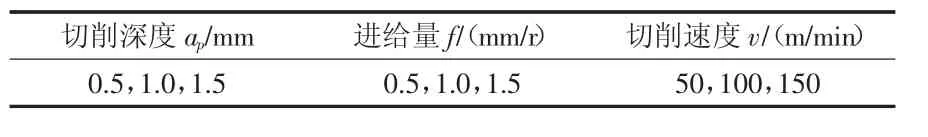

本文采用单一因素实验方法,设计的切削参数条件如表2所示。

表2 切削因素条件

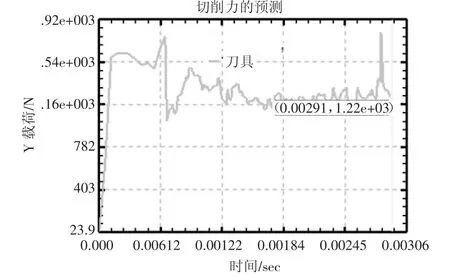

由图2可看出切削过程的力的变化,当刀具刚开始接触工件时,接触区域首先发生弹性形变,其切削力呈正比的线性增加,刀具继续前进,工件材料超过弹性形变范围开始产生塑性变形,而当刀刃附近的金属材料的剪切应力超过了材料的强度极限,开始剥离,从图中也可看出,切削力有一个明显的突然下降的变化,这与材料剥离,接触力突然下降相关。这是一个循环的过程,由图可看出切削力在平衡值附近上下波动。因此,切削力的大小与进给量、切削深度和切削速度都相关。

图2 切削参数ap=0.5mm,f=0.9mm/r,v=90m/min时,切削力仿真结果

切削温度是切削性能的重要的因素,当切削温度过高会使钛合金产生表面金属硬化,因此需要对切削温度进行分析。切削温度的大小与进给量、切削深度和切削速度都有关系。

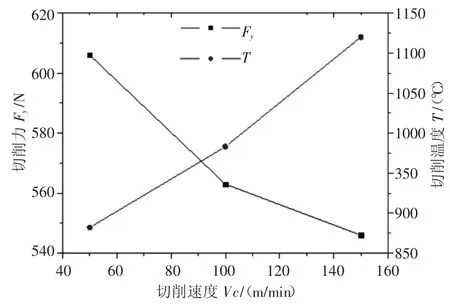

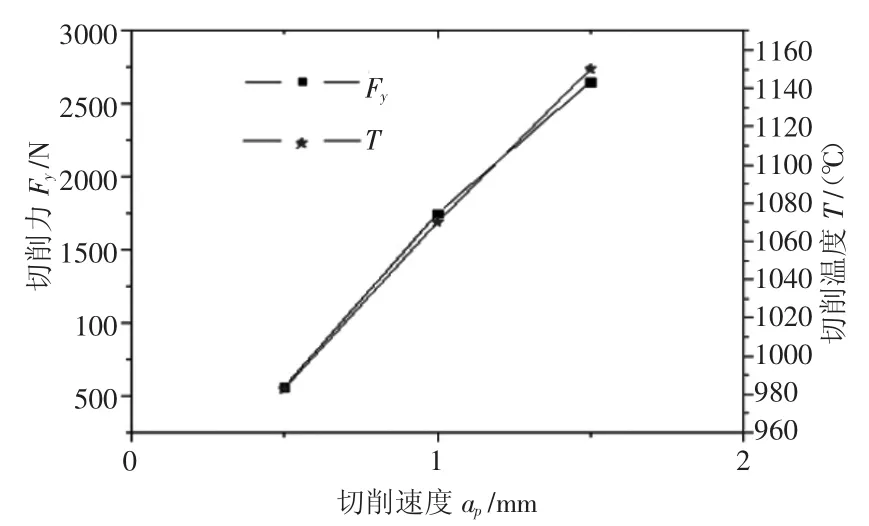

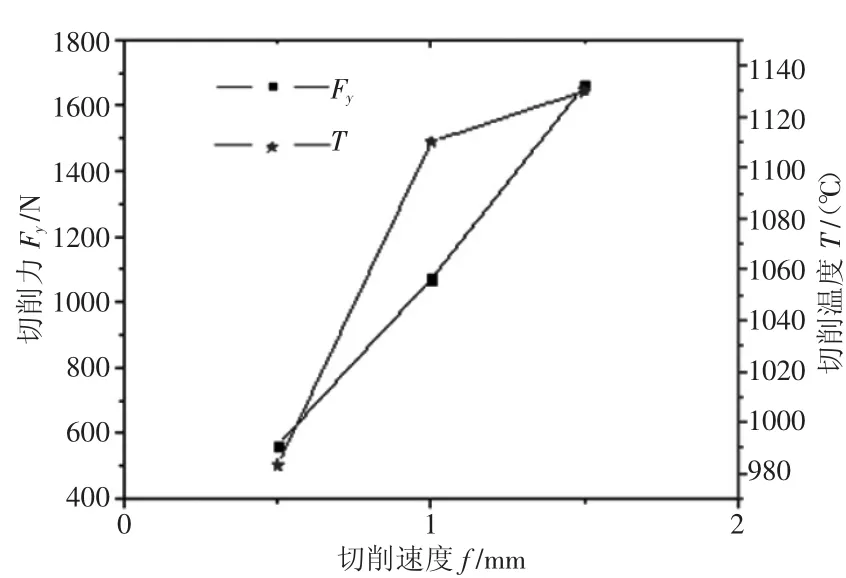

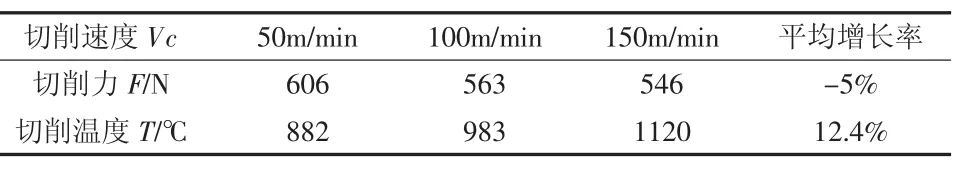

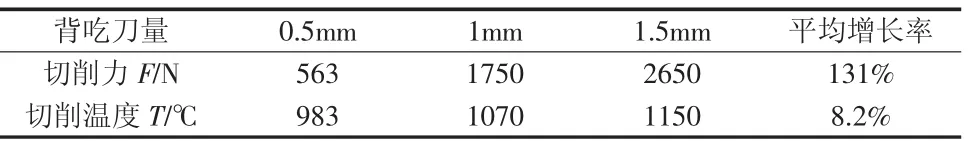

如图3、4、5所示为切削力F与切削温度T在不同的f、ap、Vc的参数的变化下的曲线图。

图3 当ap=0.5mm,f=0.5mm/r时,Vc对切削的影响

图4 当Vc=100m/min,f=0.5mm/r时,ap对切削的影响

图5 当Vc=100m/min,ap=0.5mm时,f对切削的影响

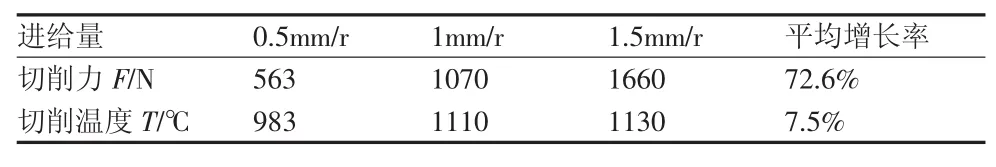

由图3、图4、图5所示,在相同条件下,切削力随切削深度和进给量的增加而增加,相反的随切削速度的增加而减小。另一方面,切削温度随着切削速度、进给量、背吃刀量的增加而增加,但增加的影响量各不一致。如表3、4、5所示为切削力和切削温度在切削速度、背吃刀量和进给量的数据分析。

表3 当ap=0.5mm,f=0.5mm/r时,Vc对切削的影响

表4 当Vc=100m/min,f=0.5mm/r时,ap对切削的影响

表5 当Vc=100m/min,ap=0.5mm时,f对切削的影响

由表3、4、5的数据分析,同时结合切削原理,对切削性能的影响因素进行分析,有以下结论:

(1)随着切削速度的增加,切削力有减小的趋势,这是由于当切削速度的增加时,积屑瘤高度增大,使车刀的实际前角增大,从而切削力减小;

(2)切削力随背吃刀量和进给量的增加而增加,这是因为无论增加背吃刀量还是进给量都会增加切削面积,从而增大阻力,切削力也随着增加。由数据表格可以看出,显然切削力受切削深度影响最大,平均增长率为131%,这是因为ap对切屑的变形系数没有影响,所以ap增大时切削力按正比增大;而f增大时,切屑的变形系数略有下降,切削力的增大与f不成正比关系。因此为提高金属切削率,增大f比增大ap更有利。

(3)由以上几个表格可以看出,对切削温度影响最大的是切削速度,平均增长率为12.4%,这是因为切削速度越高,单位时间做功越多,产生的热量越多,且切屑的剥离速度也越快,从而热量不能及时的传递到工件与刀具上,导致了切削的温度越高。

(4)随着进给量的增加,切削温度也提高,使得变形系数减小,反而降低了单位切除量的功率,另外一方面刀具与切屑之间的接触长度也增加,进一步增大了热量的传递面积,因此进给量的影响对切削温度的影响较小。

(5)随着背吃刀量增加,切削温度也随之提高,但其增加的幅度较小。这是由于背吃刀量的增加加长了切削刃的接触长度,从而更有助于散热,因此背吃刀量对切削温度的影响也较小。

3 结束语

有限元分析技术的应用有助于分析复杂的切削过程,从而帮助研究人员了解不同切削参数对切削性能的影响异同。由以上的分析可知,在陶瓷刀具切削Ti合金的过程中,对切削力的大小的影响最大的是切削深度,其次是进给量,且当切削速度增加时,切削力减小;对切削温度的大小影响最大的是切削速度,影响最小的是进给量。

[1]王宝友,崔丽华,黄传真,等.两类陶瓷刀具的现状、性能与应用[J].陶瓷学报,2001,22(1):48-52.

[2]林新波.DEFORM-2D和DEFORM-3D CAE软件在模拟金属塑性变形过程中的应用[J].模具技术,2000,(3):75-80.

[3]李富长,宋祖铭,杨典军.钛合金加工工艺技术研究[J].新技术新工艺,2010,(5):66-69.

[4]刘东,陈五一.钛合金TC4切削过程流动应力模型研究[J].塑性工程学报,2008,15(1):167-171.

[5]Johnson G R,Holmquist T J.Evaluation of cylinder-impact test data for constitutive model constants[J].Journal of Applied Physics,1988,64(8):3901-3910.

[6]Sangwan K S,Kant G,Deshpande A,et al.Modeling of Stresses and Temperature in Turning Using Finite Element Method[J].Applied Mechanics&Materials,2013,307:174-177.

[7]邓文君,夏伟,周照耀,等.有限元法在切削加工过程分析中的应用[J].工具技术,2004,38(11):20-27.

Use of Finite Element Simulation to Study the Difficult Machining Metals via Ceram ic Cutting Tool

GAO Leng,LIN Hua-tai

(Guangdong University of Technology,Guangzhou Guangdong 510006,China)

This paper provides the simulation analysis of cutting metal with difficult machining nature through Deform Finite Element Analysis(DFEA)software that describes the influences of different parameters as feed rate,cutting depth,and cutting speed on the cutting force and cutting temperature.The results of simulation show that the cutting formation process and strongly suggest that cutting rate to be the key factor influence cutting temperature,while the cutting force is affected by cutting depth.

finite element simulation;ceramic tool;hard machiningmetal;cutting parameters

TG711

A

1672-545X(2016)05-0137-03

2016-02-02

高棱(1990-),男,广东揭阳人,在读硕士,研究方向:机械加工技术与仿真技术。