引汉济渭工程TBM同步衬砌施工中端头模板的改进*

2016-09-09刘国良

刘 国 良

(中铁十八局集团隧道工程有限公司, 重庆 北碚区 400700)

引汉济渭工程TBM同步衬砌施工中端头模板的改进*

刘 国 良

(中铁十八局集团隧道工程有限公司, 重庆北碚区400700)

近年来TBM在中国的应用呈直线上升趋势,推广力度不断加大,与开敞式TBM掘进配套的现浇混凝土边顶拱同步衬砌施工技术也不断得到应用,原本独立的两个工序同步施工,必然存在着诸多干扰和影响,如何提高开敞式TBM掘进与现浇混凝土边顶拱同步衬砌施工的综合效率,摆在了广大TBM从业人员的面前。在现有隧洞二次衬砌施工过程中,大型液压钢模板台车得到广泛应用,但是端头模板还是采用小片木板拼装而成,端头模板拼装效果的好坏对衬砌施工质量有着很大影响。通过对端头模板改进,采用一种双铰接分片可翻转式组装钢端模,使得衬砌施工中端头模板的拼装模块化、机械化、简便化,拼装效果更加可靠,拼装效率得到更大提高。

引汉济渭工程;TBM;同步衬砌;组装;钢端模

陕西省的“南水北调”工程----引汉济渭工程是连通汉江、渭河两大水系,统筹关中、陕南、陕北三大区域发展,保障陕西省经济社会发展和生态环境安全的基础性、战略性、公益性水资源配置工程,也是陕西省有史以来规模最大,影响最为深远、根本性解决关中近中期缺水的重大水利工程。工程由调水工程和输配水工程两部分组成,其中调水工程分为黄金峡水利枢纽、三河口水利枢纽、秦岭输水隧洞。秦岭输水隧洞是整个引水工程的咽喉,隧洞全长81.779km,设计流量70m3/s,多年平均输水量15.0×108/m3,隧洞平均坡降约为1/2 500,采用钻爆法+2台TBM法施工,工期5.5年。岭北TBM施工段全长16 690m,主要采用一台φ8.02m敞开式硬岩掘进机施工,支洞固定皮带机+主洞连续皮带机出渣。仰拱衬砌采用预制块形式,在洞外厂房预制生产,洞内跟随TBM同步铺装。拱墙衬砌采用穿行式模板台车TBM同步混凝土现浇衬砌技术,衬砌设计厚度为30cm,隧洞预留变形量为5cm。

一、模板方案比选

(一)方案背景

随着中国现代化建设步伐的加快,铁路、公路、水利及城市轨道交通等基础建设项目越来越多,在这些工程建设中都离不开隧洞的建设。目前隧洞工程建设过程主要有以下四个步骤:开挖→初期支护→仰拱衬砌施工→拱墙衬砌施工。其中衬砌的施工质量关系到工程最终验收质量,其施工进度也关系到整个隧洞工程建设的周期。

(二)传统衬砌端头模板施工方法

传统衬砌施工方法主要如下:利用整体液压衬砌台车,在衬砌施工时,将台车后端压在上一板已浇筑完毕的混凝土衬砌上,利用已浇筑混凝土做封头端模板,衬砌台车前端为敞开式的,在台车就位后,由人工利用小片木板条拼装封闭端头开口,形成衬砌模板前端模,检查无误后,通过衬砌台车上设置的投料口将混凝土浇筑到模板内,待现浇混凝土达到一定强度后,拆除木板端模,收台车模板,将台车模板与混凝土衬砌分离,衬砌台车前移,进行下一板衬砌施工[1](P61-64)。

这种施工方法存在的弊端明显:前端头模板需要人工利用小片木板逐块拼装严密,现场拼装麻烦,效率低下,耗时严重。前端头模板拼装效果关系到衬砌混凝土施工质量,现场施工中经常由于端头模板拼装不严密或是固定不牢靠,致使施工过程中漏浆严重,造成衬砌混凝土端面出现蜂窝麻面、孔洞、漏筋、烂根等质量缺陷,严重的情况下由于端头模板跑模,造成施工的衬砌尺寸偏差超过规范及设计要求,不得不进行报废处理,造成巨大浪费。出现的衬砌质量问题后期处理既占用时间还造成施工成本加大,致使衬砌施工进度受到一定影响,同时还对前方TBM正常掘进造成严重干扰,工程整体工期得不到保障。

(三)双铰接分片可翻转式组装钢端模施工方法

经过对现有施工方法的改进,本文采用一种带有双铰接分片可翻转式组装钢端模。在隧洞衬砌施工中,衬砌台车上装备双铰接分片可翻转式组装钢端模,使衬砌端模板拼装模块化、机械化、简便化、可靠化,提高衬砌台车模板的整体性,严密性,从而保证现浇衬砌质量。

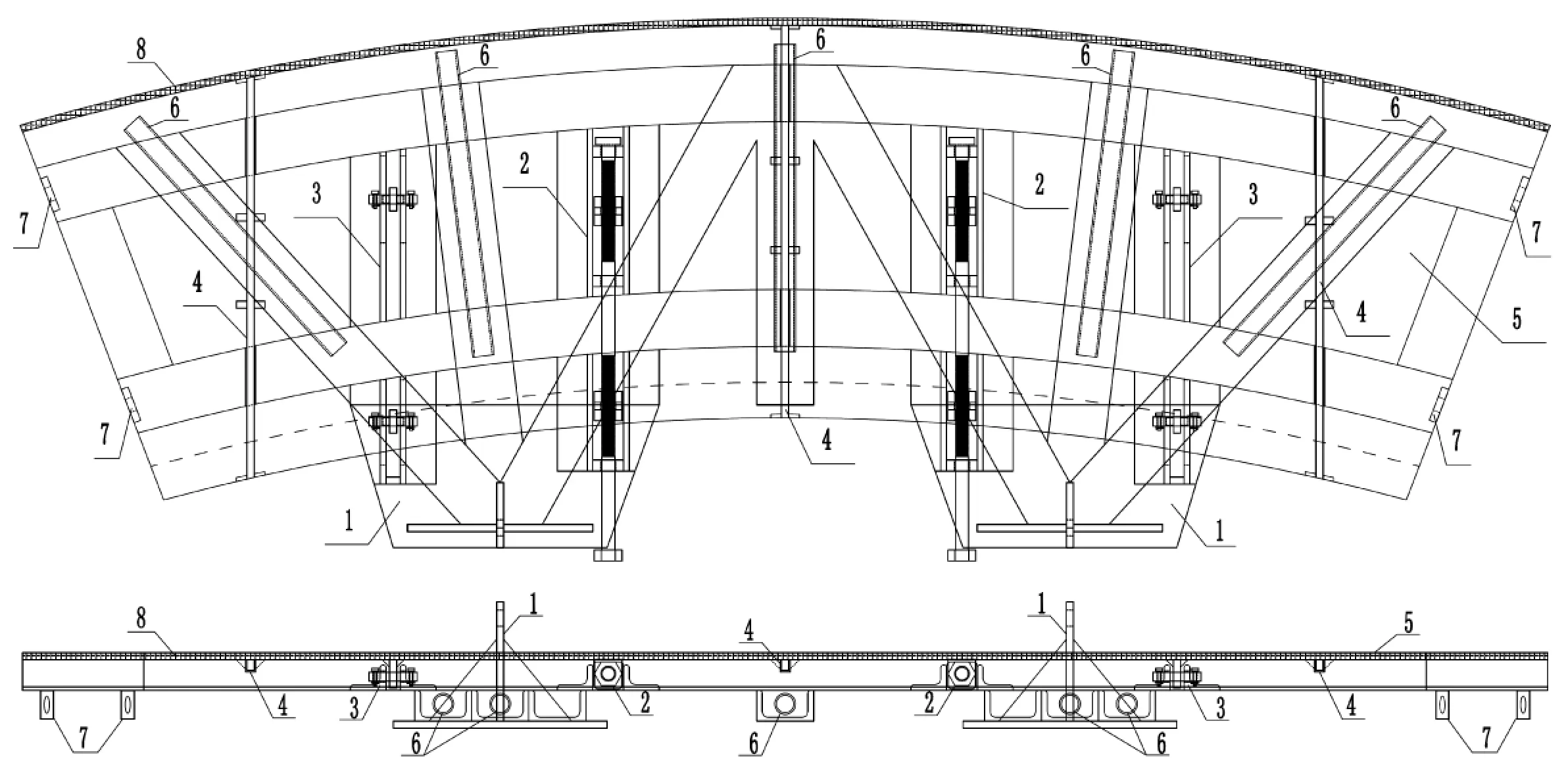

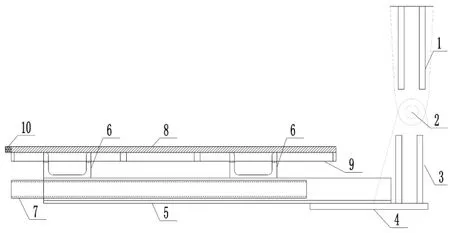

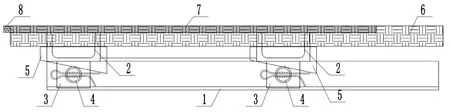

1.双铰接分片可翻转式组装钢端模设计带有双铰接分片可翻转式组装钢端模的隧洞衬砌台车主要有两大部分组成,包括衬砌台车和钢端模,其中钢端模主要有铰接骨架受力装置、钢端模面板、钢端模面板与铰接骨架连接装置、钢端模面板伸缩调节装置和分片拼装木模装置组成。由于衬砌台车在拆模移动时需要将模板收缩,所以衬砌台车面板均为分片式设计,钢端模也依据衬砌台车面板分区情况设计为分片式,在衬砌台车面板较大时,将对应的钢端模分为两片,方便钢端模拼装,钢端模之间采用楔形木模板进行封堵,保证模板整体的严密性。安装了双铰接分片可翻转式组装钢端模的衬砌台车横断面布置见图1左图。安装了双铰接分片可翻转式组装钢端模的衬砌台车侧视图见图右图。单片钢端模平面布置见图2中的上图;单片钢端模立面布置见图2中的下图。

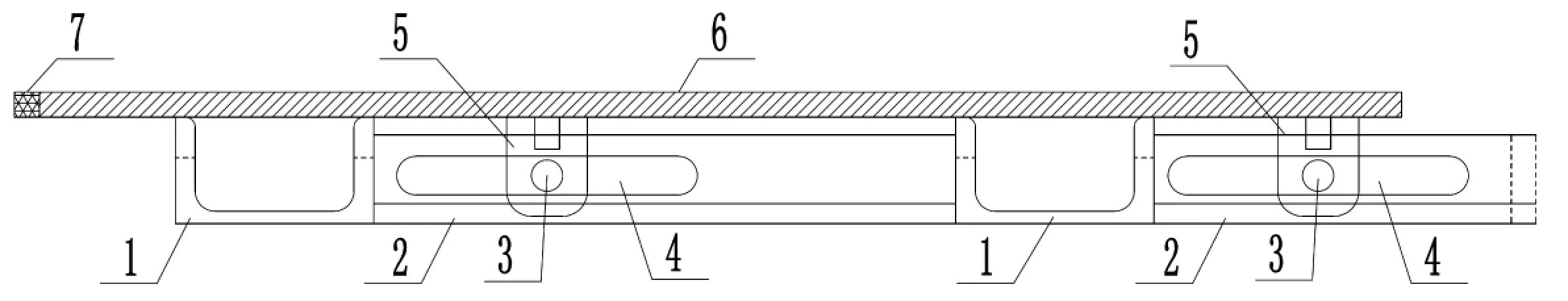

(1)铰接骨架受力装置。钢端模受力传递路线如下:钢端模面板→次受力骨架→受力骨架槽钢→钢端模侧骨架底托板→钢端模侧连接板→铰接连接销→衬砌台车侧连接板→衬砌台车。双铰接分片可翻转式钢端模与衬砌台车采用铰接连接,衬砌台车侧连接板焊接在衬砌台车上,为加强衬砌台车侧连接板受力状况,在连接板两侧焊接加强肋板。钢端模上连接板通过铰接连接销与衬砌台车侧连接板铰接连接。钢端模侧骨架底托板与钢端模上连接板焊接连接,为加强连接板受力状况,在连接板外侧焊接加强肋板。受力骨架槽钢台车侧端头焊接在骨架底托板上,次受力骨架槽钢与次受力骨架角钢相互焊接在一起,受力骨架槽钢、次受力骨架槽钢和次受力骨架角钢接触处相互焊接在一起,形成整体受力骨架工[2](P112-114)。铰接骨架受力装置见图3。

1-铰接骨架受力装置;2-钢端模面板伸缩调节装置;3-钢端模面板与铰接骨架连接装置;4-钢端模面板限位钢条;5-钢端模面板;6-钢端模岩体侧可伸缩固定杆;7-木模板固定板;8-橡胶密封条。图2 单片钢端模布置图

1-衬砌台车侧连接板;2-连接销;3-钢端模侧连接板;4-钢端模侧骨架底托板;5-受力骨架槽钢;6-次受力骨架槽钢;7-钢端模岩体侧可伸缩固定杆;8-钢端模面板;9-钢端模面板防滑条;10-橡胶密封条。图3 铰接骨架受力装置

(2)钢端模面板与铰接骨架连接装置。钢端模面板与钢端模受力装置为分离式设计,钢端模面板通过连接板和连接销悬挂于次受力骨架角钢上,为了加强钢端模面板连接板受力状况,在连接板两侧焊接加强小肋板。次受力骨架角钢上设置连接销活动孔,在遇到衬砌厚度不同或是隧洞围岩收敛不一致的情况下,可以通过调节钢端模面板的伸缩以提高钢端模在不同衬砌状态下的适应性。由于衬砌台车侧面钢端模面板处于竖向悬挂状态,致使钢端模面板连接板受力过大,容易造成连接板变形,为了解决这一问题,在钢端模面板上焊接限位钢条,为了加强钢端模面板限位钢条受力状况,在限位钢条两侧焊接加强小肋板。在次受力骨架槽钢上限位钢条通过处设置限位钢条活动开孔,使钢端模面板自重均匀的分布在骨架受力装置上。钢端模面板与铰接骨架连接装置见图4。

1-次受力骨架槽钢;2-次受力骨架角钢;3-连接销;4-活动孔;5-钢端模侧连接板;6-钢端模面板;7-橡胶密封条。

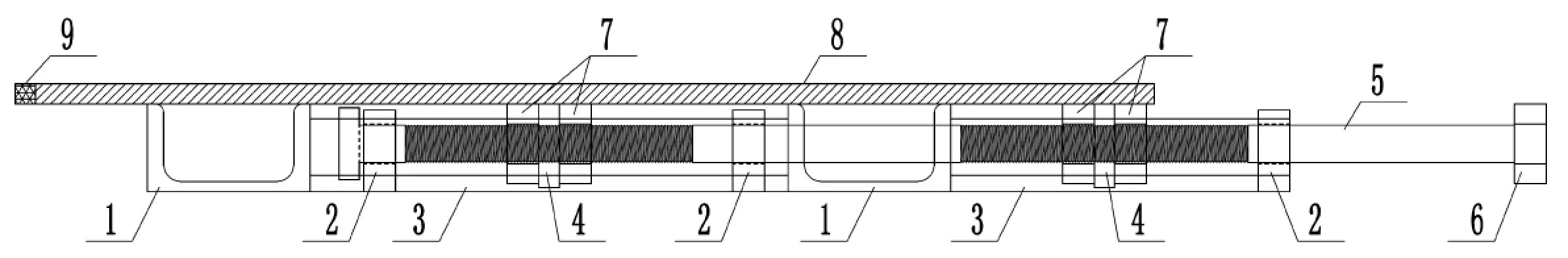

(3)钢端模面板伸缩调节装置。在衬砌厚度不同的情况下,为了提高钢端模的适应性,设置钢端模面板伸缩调节装置。钢端模面板与伸缩调节装置为分离式设计。在钢端模面板上焊接伸缩调节连接板,伸缩调节连接板两侧焊接螺帽,螺杆限位板与次受力骨架角钢焊接在一起,钢端模面板与次受力骨架角钢通过螺杆连接在一起,在需要调节钢端模面板时,通过旋转焊接在螺杆外端头的螺帽,转动螺杆,旋在螺杆上的螺帽带动钢端模面板进行伸缩调节。在模板就位后,还可以通过旋转螺杆调节钢端模面板外沿与初期支护之间的距离,通过挤压钢端模面板岩壁侧的橡胶密封条实现钢端模四周密闭,保证衬砌混凝土浇筑过程不漏浆。钢端模面板伸缩调节装置见图5。

1-次受力骨架槽钢;2-螺杆限位板;3-次受力骨架角钢;4-钢端模面板侧连接板;5-调节螺杆;6-调节螺杆外端头螺帽;7-焊接在连侧板上的螺帽;8-钢端模面板;9-橡胶密封条。

(4)分片拼装木模装置。在每片钢端模两侧次受力骨架槽钢上焊接木模板固定板,木模板固定板中部设置木模板固定杆穿行孔,利用木模板固定杆固定分片拼装的木模板,保证衬砌端模板拼装的整体性。钢端模封闭由下至上依次进行,两侧钢端模就位后,将分片拼装木模板插入两片钢端模之间的空隙,再将木模板固定杆穿入木模板固定板上,插上固定杆插销,防止固定杆滑脱,固定杆通过铁链连接在钢端模上。最后插入木楔子,调整分片拼装木模板与钢端模面板表面平齐。衬砌台车顶部分片拼装木模板不封死,预留观察孔,兼做排气孔。钢端模就位后,调节安装在受力骨架槽钢内的可活动固定杆和横杆,通过嵌入岩壁内的钢筋,将钢端模固定牢靠。分片拼装木模装置见图6。

1-受力骨架槽钢;2-次受力骨架槽钢;3-连接板;4-木模板固定杆;5-木楔子;6-分片木模板;7-钢端模面板;8-橡胶密封条。

2.双铰接分片可翻转式组装钢端模优点由于钢端模面板为活动式设计,使得钢端模对衬砌厚度变化适应性得到很大的提高。钢端模分片式设计,使得拼装模块化,拼装起来更加方便,拼装效率更高,模板密闭性更好,避免了施工过程中由于模板松动,造成衬砌施工质量事故的发生,使得衬砌施工进度得到很大的提高,加快了隧洞整体建设工期。

(四)带双铰接分片可翻转式组装钢端模衬砌台车衬砌施工技术

1.施工工艺流程岩面清理→测量放样→钢筋安装→预埋件安装→台车就位→测量复核→钢端模拼装→混凝土浇筑→脱模养生→进入下一板衬砌施工。

2.衬砌混凝土施工具体步骤对初期支护表面进行清理,验收合格后,测量放样,进行钢筋及预埋件安装,钢筋验收合格后衬砌台车就位,复测台车就位情况,复核无误后进行钢端模的拼装,钢端模拼装由下至上依次进行。钢端模就位后,通过旋转螺杆调节钢端模面板与初期支护之间的距离,挤压钢端模面板岩壁侧的橡胶密封条实现钢端模四周密闭。再将分片拼装木模板插入两片钢端模之间的空隙,将木模板固定杆穿入木模板固定板上,插上固定杆插销,防止固定杆滑脱。最后插入木楔子,调整分片拼装木模板与钢端模面板表面平齐。衬砌台车顶部拼装木模板不封死,预留观察孔,兼做排气孔。钢端模就位后,调节安装在受力骨架槽钢内的可活动固定杆和横杆,通过嵌入岩壁内的钢筋,将钢端模固定牢靠。再次检查钢端模四周密闭情况,将个别小缝隙用麻丝等材料塞死,形成完全封闭的衬砌混凝土浇筑空间,最后通过衬砌台车上设置的投料口浇筑混凝土形成隧洞二次衬砌。待混凝土达到一定强度后,开始拆模,拆模顺序与安装顺序相反,由上至下依次拆除。首先切除嵌在岩壁内的钢筋,解除钢端模岩壁侧约束,再拔下固定分片拼装木模板的木楔子,拆除木模板固定杆插销,最后将钢端模打开,衬砌台车模板收缩脱模,检查清理所有模板。进入下一板隧洞衬砌的施工。

二、结 语

在本工程使用了配备有双铰接分片可翻转式组装钢端模的衬砌台车后,使得衬砌施工中端模板的拼装模块化、机械化、简便化,拼装效果更加可靠,效率得到提高,减少了同步衬砌端模拼装工序对TBM施工造成的干扰,间接节约了大量施工成本,加快了项目整体建设进度,提高了项目整体效益,具有积极推广的价值。

[1] 郭惠川.长大隧道敞开式掘进机施工中的同步衬砌研究[J].铁道建筑技术,2012(9).

[2] 齐梦学.西秦岭特长隧道TBM同步衬砌台车[J].建筑机械,2011(5).

ImprovementonEndTemplateduringProcessofTBMSynchronousLininConstructionin“Hanjiang-toWeiheRiverWaterTransferProject”

LIUGuo-liang

(TunnelEngineeringCo.,Ltd,the18thBureauofChinaRailwayEngineeringCorporation,Beibei400700,China)

InrecentyearstheapplicationofTBMinourcountryisontherise,promotioneffortscontinuetoincrease,andopentypeTBMtunnelingandsupportingcast-in-siteconcretesideandroofarchliningsynchronousconstructiontechnologyhasalsobeenapplied,sothattheoriginallyindependenttwoprocessesaresimultaneouslyconstructed,whichbringslotsofinterferenceandinfluence.howtoimprovethecombinedefficiencyofopenTMBtunnelingandthecast-in-siteconcretesideandroofarchsynchronizationliningconstruction,isplacedinfrontofthemajorityofTBMpractitioners.Intheprocessofsecondaryliningconstructionofexistingtunnel,large-scalehydraulicsteelmodelboardtrolleyiswidelyused,butterminationmodelisalsoassembledbysmallboards,thequalityofassemblyeffectofterminationmodelhasagreatimpactontheconstructionqualityofthelining.Throughimprovingtheterminationmodel,andusingadoublehingejointshardingturnoverassemblysteelendmodel,theassemblyofterminationmodelinliningconstructionismodularized,mechanized,simple,andassemblingeffectismorereliable,andassemblingefficiencyisgreatlyimproved.

Hanjiang-toWeiheRiverWaterTransferProject;TunnelBoringMachine;synchronouslining;assemble;steeltemplate

2015-08-13

刘国良(1981-),男,河北乐亭人,工程师,主要从事公路、铁路、引水隧道、爆破等工程技术研究。

U455.3

A

1672-2388(2016)01-0020-04