新安江水电站水轮发电机组充水方式改进

2016-09-09邓亚新浦睿诣

邓亚新,浦睿诣

(国网新源水电有限公司新安江水力发电厂,浙江 建德 311608)

新安江水电站水轮发电机组充水方式改进

邓亚新,浦睿诣

(国网新源水电有限公司新安江水力发电厂,浙江 建德311608)

新安江水电站旁通阀经过了近50年的使用,出现了管路和阀件锈蚀严重、操作不灵的问题,存在重大的安全隐患。介绍了新安江水电站原旁通阀存在的安全隐患,阐述了充水阀的改造方案、快速闸门和油压启闭机的相应变动情况,论述了改造后运行检修需要注意的一些事项,最后对改造后的效果进行了总结。

快速闸门;充水阀;油压启闭机;旁通阀

新安江水电站是新中国第一座自行设计、自制设备、自己施工建造的具备多年调节功能的大型水电站,装有9台水轮机发电机组,总装机容量662.5 MW。电站共有9个进水口,配置了9扇快速闸门,每扇闸门配置一台液压启闭机操作,用于引水发电系统事故或检修时拦挡上游水流,快速闸门按动水关门、静水启门的操作条件设计。电站自1960年建成至今,一直是华东电网水电站中库容最大、调节性能最好的骨干水电站,担负着系统内调峰、调频及事故备用等任务,对电力系统的安全运行有着十分重要的作用。自1999年电站开始增容改造,总装机容量达到目前的850 MW,增容改造后又对机组进水口快速闸门及其液压启闭机设备完成了更新改造。原水轮发电机组充水启门前的充水平压设施采用Φ500型旁通阀方案,由于旁通阀经过了近50年的使用,出现了管路和阀件锈蚀严重、操作不灵的问题,存在重大的安全隐患,电站采取了在进水口快速闸门的门叶上加设充水阀来替代原旁通阀的改造措施。

1 改造必要性分析

新安江水电站原水轮发电机组充水启门前的充水平压设施采用Φ500型旁通阀方案,其旁通阀经过了近50年的使用,出现了管路和阀件锈蚀严重、操作不灵的问题,具体如下。

(1)金属部件锈蚀严重。新安江水电站自第一台机组开始发电至今已有金50年,快速闸门一直是采取旁通管路充水的方式,坝体预埋的旁通阀管路已锈蚀严重、管壁变薄,整个阀充水系统已存在严重的安全隐患。

(2)工作环境差。旁通阀位于71.4高程,高出61高程检查廊道近十米。工作人员必须通过攀登预埋在旁通阀竖井混泥土里的金属梯上下,存在很大的高空坠落安全隐患。

2 充水阀改造

2.1充水阀型式选择

快速闸门门叶上设置充水阀的常用型式按结构可分为子门式、盖板式和柱塞式三类。

(1)子门式充水阀是在门叶上下游方向设一导水管,在导水管的中部套设一个小门槽和一块阀板,阀板的设计原则与一般闸门一样,需要设置主、侧滑动支承以及止水密封,小门上设有小吊杆与快速闸门吊杆相连接,并设置若干导向座来保持吊杆的正常位置。

(2)盖板式充水阀是在快速闸门主梁腹板上开孔并设90°弯管,在弯管顶部用一块盖板来封堵孔口。为避免充水时盖板的晃动,一般在盖板上设置导叶,一方面引导水流,使充水水流平顺,一方面作为盖板的下端支承。盖板上方设有吊杆和快速闸门吊耳相连接,并设有导向装置来保持吊杆的正常位置。

(3)柱塞式充水阀与盖板式充水阀的布置基本相同,只是将弯管顶部的盖板改为锥形阀体来封堵孔口。

根据本项目的具体情况,经对几种型式的多方面比较认为,采用柱塞式充水阀方案应是最适合的选择,它具有以下优点:

(1)柱塞式充水阀阀体为锥形结构,使水流的流态比子门式充水阀和盖板式充水阀好得多,能有效避免流激振动,改善充水阀的工作条件。

(2)柱塞式阀体自重较重,并且密封锥面接近线接触,使密封面压强增加,提高密封效果,避免了子门式充水阀密封性差和盖板式充水阀可能因导向不良,密封面压强较小易造成关闭不严密而漏水的缺点。柱塞式充水阀型式图见图1。

图1 柱塞式充水阀型式图

(3)柱塞式充水阀仅须在闸门主横梁上开孔设弯管,对原快速闸门的改动量比子门式充水阀小。

因此,柱塞式充水阀成了加装的首选型式。

2.2充水阀通径选择

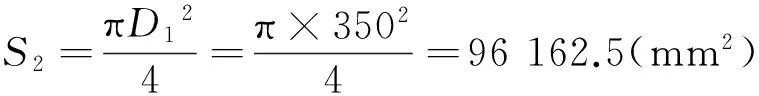

充水阀通径通常应根据所需的充水量、下游漏水量和要求充满时间,以及快速闸门结构布置等综合考虑确定。根据快速闸门门叶结构尺寸,充水阀布置在门叶顶主梁上,以便于结合快速闸门吊耳结构进行设计。根据原设计采用Φ500 mm旁通阀的通径,理论上充水阀通径应尽量与原设计相一致。但是,由于门叶主横梁高度仅为663 mm,主梁腹板高度为611 mm,充水阀设计还需考虑其必要的安装布置空间,因此充水阀的最大通径不宜超过350 mm。对旁通阀和充水阀有效通流面积进行计算。

旁通阀有效通流面积计算:

=179 050(mm2)

式中S1——有效通流面积;D1——阀板直径;b——阀板最大厚度。

充水阀有效通流面积计算:

式中S2——单个充水阀有效通流面积;D2——充水阀直径;n——充水阀个数。

根据计算结果,加设两个φ350 mm充水阀可满足原旁通阀的通流量。

2.3充水阀布置

根据计算结果,确定充水阀改造方案:两个充水阀沿快速闸门孔口中心线左右对称布置门叶顶主梁以上,每个充水阀阀体中心线与孔口中心线的距离为0.5 m,阀芯的提阀连杆与拉杆箱上的悬臂梁连接,拉杆箱与快速闸门吊耳连接(见图2)。

图2 充水阀改造方案

加设充水阀后,快速闸门吊点轴中心线至门叶底缘的高度约10 220 mm(充水阀为全开状态,含120 mm的充水行程),比原来增高约1 520 mm。拉杆由两节组成,节间用销轴连接,总长度为12 260 mm,比原来减少约1 500 mm,正好可取消原短拉杆。原设计快速闸门平时由液压启闭机持住,停放在孔口上方1.5 m处,加设充水阀后,在保证液压启闭机工作行程9.7 m不变的情况下,扣除充水行程120 mm后,快速闸门停放在孔口上方1.38 m处。加设充水阀后,快速闸门重量增加约1.5 t,闸门的启闭力及设备安装、检修的吊装重量基本不变,启闭机容量可保持不变。

2.4快速闸门配套改造

对原快速闸门门叶的上部结构和拉杆须进行局部整改:原快速闸门吊耳拆除,重新根据充水阀的通径布置吊耳结构;在顶主梁以上距孔口中心线0.5 m处,左右对称布置两个充水阀,在顶主梁腹板上开直径为φ350 mm的孔,并焊接一段φ350 mm的弯管,弯管一直升至闸门顶部,在顶部设有充水阀阀芯导向座;闸门吊耳板从顶主梁一直向上延伸约1.78 m,并形成一个箱型结构,在箱型结构的四周安装有导向限位块,作为充水阀拉杆箱升降时的导向;由于闸门吊耳尺寸改变,拆除原来与闸门吊耳连接的短拉杆,重新制作为能安装充水阀的拉杆箱,并使拉杆箱上的吊轴与闸门吊耳孔相匹配,拉杆的总长度12 260 mm不变,按两节拉杆的连接要求,改制拉杆的结构型式。

2.5油压启闭机配套改造

加装充水阀后,快速闸门的开启过程需要改变,以适应通过工作门充水阀给引水干管充水平压提门。

改装充水阀后油压启闭机分两段动作:第一段需要通过油压启闭机将充水阀提起,提起行程120 mm,由位置结点控制启闭机停止;第二段为引水干管充满水后,得到平水信号后启闭机再次启动将快速闸门提起至全开。针对油压启闭机的动作需要,自动化部分需要加装一个表达充水阀全开的位置结点,整个提门控制程序需要添加提充水阀的程序并调整好相应的定值。液压启闭机机械部分不需要做任何改动。

3 改造后的效果

(1)提高机组充水效率。原机组平水提门需开旁通阀充水,改造后通过充水阀充水,分两次统计9号机改造前、后机组充水时间,计算平均充水时间见表2。由表2可知,改造后机组平均充水时间较改造前减少5.75 min,充水效率得到了提高,也提升了操作人员工作效率。

表2 9号机改造前后机组充水时间统计表

(2)降低检修工作量。改造后,取消了原旁通阀,由于原旁通阀结构复杂,缺陷较多,而新加装的充水阀结构相较简单,改造前后检修耗费标准工时由56 h减少到24 h,工作人员的检修工作量得到了降低。

(3)快速闸门启闭完全实现自动控制。改造后,快速工作闸门实现了自动控制,压力钢管的充水以及达到平水后提门的整个过程都由LCU自动实现。提高了劳动生产率,使得电厂的自动化程度进一步提高,使电厂“无人值班”(少人值守)的运行模式得以不断深化。

4 结语

自新安江水电站9号机快速闸门加装充水阀改造于2010年10月完成以来,又相继完成剩余机组中7台机组充水方式的改造,均取得了相同的改造效果。充水阀的成功改造,消除了原旁通阀平水提门存在的安全隐患,为厂房和机组的安全运行提供了保障。

目前,国内仍有许多老电站采用旁通管路充水的方式进行平水提快速闸门,由于旁通阀结构复杂,管路大多预埋在大坝混凝土基础中,经多年运行,金属部件锈蚀破损严重。如对整个旁通管路系统进行改造,难度非常大,并且耗时耗力。新安江水电站水轮发电机组充水方式改进的成功,为这些电站提供了另外一种改造思路,推广应用前景良好。

(本文编辑:赵艳粉)

Water Filling Method Improvement for Hydro-generator Set in Xin′anjiang Hydropower Station

DENG Ya-xin, PU Rui-yi

(Xin′ anjiang Hydropower Plant, Xinyuan Hydropower Co., Ltd., Jiande 311608, China)

After nearly 50 years of use, the bypass valve in Xin′anjiang Hydropower Station has some problems, such as the serious piping and valves corrosion, and faulty operation, leading to great hidden dangers. Ths paper introduces these hidden dangers existing in the bypass valve, expounds the retrofit scheme of water filling valve, as well as the corresponding changes of fast gate and hydraulic hoist. It also discusses some concerns for operation maintenance after the modification, and finally summarizes the modification effects.

fast gate; water filling valve; hydraulic hoist; bypass valve

10.11973/dlyny201604018

邓亚新(1981),男,工程师,从事水电站水轮发电机组检修与运维管理工作。

TV734;TM312

A

2095-1256(2016)04-0489-03

2016-03-22