高速列车多边形多胞吸能管耐撞性分析与优化

2016-09-08邹翔高广军董海鹏李健谭善志陈榕森

邹翔,高广军,董海鹏,李健,谭善志,陈榕森

(1. 中南大学 交通运输工程学院 轨道交通安全教育部重点实验室,湖南 长沙 410075;2.南宁铁路局,广西 南宁530000)

高速列车多边形多胞吸能管耐撞性分析与优化

邹翔1,高广军1,董海鹏1,李健1,谭善志2,陈榕森2

(1. 中南大学 交通运输工程学院 轨道交通安全教育部重点实验室,湖南 长沙 410075;2.南宁铁路局,广西 南宁530000)

为设计高速列车专用吸能结构,基于吸能薄壁管多角化和多胞化的设计原则,在传统四边形管基础上提出3种不同截面薄壁管,然后利用有限元分析软件LS-DYNA以初始峰值力、比吸能和压缩力效率为评价指标对这4种截面薄壁管轴向吸能性能进行对比分析。研究结果表明T4管具有较强的吸能性能,能够满足高速列车碰撞吸能的需求。为了进一步提升T4管的吸能性能,以内管边长和壁厚为设计变量,以比吸能和初始峰值力为优化函数,采用多目标粒子群优化算法对其进行多目标结构优化,得到pareto前沿解集。利用优化结果与原设计对比发现,在峰值力一定时优化前和优化后的比吸能仅相差了0.11%,这说明原方案中T5管的结构尺寸设计的较为合理。

高速列车;吸能结构;多胞管;多目标优化

高速列车具有高速、方便、准时等特点,在人们的日常出行中起到重要作用;随着列车运营速度的逐步提升,其被动安全性能显得越来越重要;相关研究表明,安装专用吸能结构是提升列车被动安全性能的有效措施之一。安装有专用吸能结构高速列车在发生碰撞事故时,专用吸能结构首先发生压溃变形,在变形过程中大量的冲击动能被吸收,这能够有效降低车体所承受的冲击载荷,降低人员伤亡和财产损失[1-2]。

薄壁管以其质量轻、成本低、吸能效率高等优点,被广泛应用于汽车、航空、高速列车等吸能结构的设计。国内外对薄壁管的吸能性能进行了大量的研究,Alexander[3]首先建立了预报金属圆管发生轴向渐进叠缩变形吸能的理论模型,并基于试验观察,提出了宏单元方法,在薄壁结构力学模型简化方面作出了突出的贡献,为薄壁结构抗撞性领域的研究奠定了理论基础。Wierzbicki等[4]在Alexander研究的基础上建立了超级折叠的单元模型,分析了折叠凸角的变形机制,并推导了求解平均撞击载荷等抗撞性参数的简单表达式。此后,国内外对如何提升薄壁管吸能性能进行了大量的研究,Aalvi[5]等研究了多胞管在轴向压缩时的吸能性能;Gao[6-7]等研究了带隔板方管在轴向冲击载荷下的吸能性能,并将有限元计算结果与实验结果进行了对比;Qiu[8-9]等通过理论计算和数值计算分析了多边形多胞管在轴向和斜向载荷下的吸能性能,并对其进行了多目标优化;以上的研究结果表明,多角化和多胞化能够大幅度提升薄壁管的吸能性能。

以往对薄壁管吸能结构的研究主要是汽车用吸能结构的研究,由于汽车碰撞冲击动能较小,这些吸能结构的截面形状大多是四边形,在发生碰撞事故时,安装在车体前部的吸能结构通过自身的屈曲变形来吸收冲击动能。然而与汽车碰撞相比,高速列车在碰撞过程中需要吸收的冲击动能要大得多。在设计高速列车专用吸能结构时发现,传统的四边形截面管很难满足吸能要求,圆形截面管虽然能够满足吸能要求,但是圆形截面管的安装固定比较困难,为了开发出一款适用于高速列车的吸能结构,基于薄壁吸能管多角化和多胞化的设计原则,本文在传统正方形截面薄壁管T1的基础想到了十边形截面管T2,为了有效利用结构空间,在原有十边形薄壁管内部增加一个十边形薄壁管,得到多胞管T3,为了增强内外管的联系,在内外管之间增加了肋板,得到了多胞管T4。为了验证这些薄壁管的吸能性能,本文首先对比分析了4种截面薄壁管的吸能性能,在此基础上对多胞管T4进行了多目标优化。

1 有限元模型

本文研究4种薄壁管的吸能性能,薄壁管的截面形状见图1。4个薄壁管长度均为300mm,外管周长相等为420mm;四边形边长为105mm;十边形外管边长为42mm,内管边长为25mm;薄壁管厚度均为1.5mm。

图1 薄壁管截面图Fig.1 Cross sections of four tubes

采用非线性有限元分析软件LS-DYNA[10]对这4个薄壁管的吸能性能进行分析计算,选用适合大变形的Belytschko-Tsay单元来模拟薄壁管结构,壳单元沿厚度方向取5个积分点;在保证计算精度条件下为了节省计算资源,本文进行了网格稳定性检查,结果显示1.5mm×1.5mm的网格能够满足要求,所以本文计算将采用1.5mm×1.5mm的网格;计算模型示意图见图2,薄壁管下底板进行全约束,具有恒定速度V=10m/s的刚性平板沿轴向压缩薄壁管;采用自动点面接触模拟薄壁管与刚性平板的接触,用自动单面接触算法来模拟薄壁管自身由于屈曲变形而产生的接触,动摩擦系数均设为0.15。

图2 计算模型示意图Fig.2 Schematic diagram of numerical model

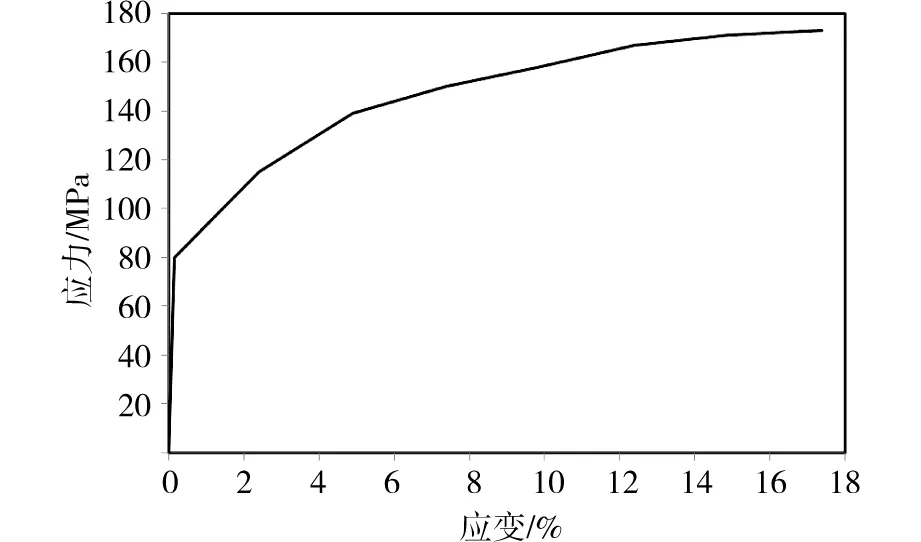

薄壁管材料均为铝合金AA6060T4[11],材料的密度ρ=2 700 kg/m3,杨氏模量E=68.1 GPa,泊松比v=0.3,屈服应力σy=80 MPa,强度极限为σu=173 MPa,材料的应力-应变曲线见图3。在LS-DYNA中用123号材料来模型,由于铝是应变率不敏感材料,因此,计算时忽略应变率的影响。

图3 铝合金AA6060 T4应力-应变曲线Fig.3 Tensile stress-strain curve of AA6060 T4

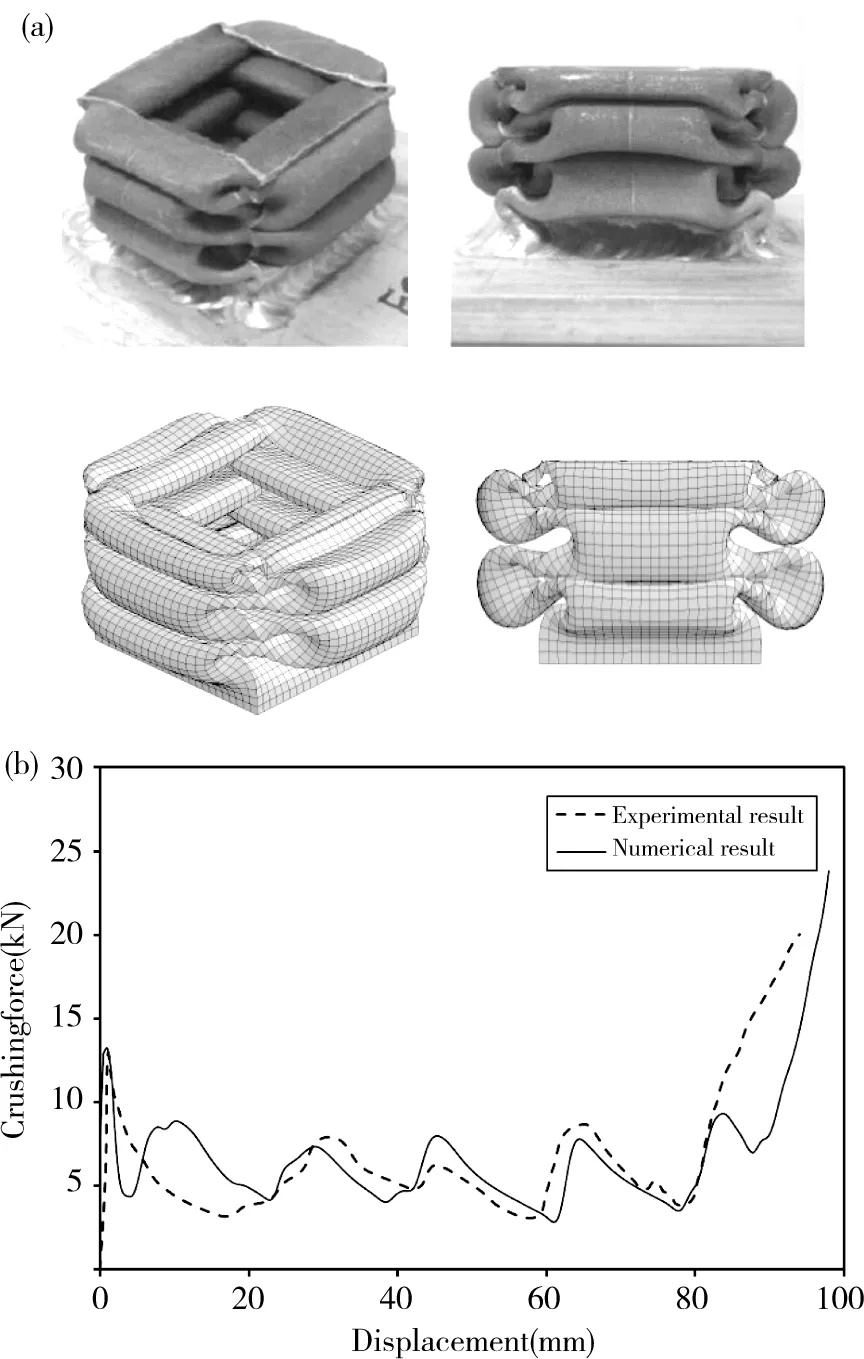

为了验证数值计算模型的正确性,根据文献[12],选取材料为AA6060O,边长为36mm,长度为120mm的方管进行有限元计算,刚性板的速度大小恒定,为1m/s。计算结果见图4。

(a)变形模式对比;(b)压缩力-位移曲线对比图4 有限元计算结果与实验结果对比Fig.4 Comparison of experiment and numerical results

从图4(a)可知,有限元计算结果的变形模式和实验结果基本一致,产生的褶皱数目相同。由图4(b)可知,有限元计算得到压缩力-位移曲线与实验结果趋势相同,两者的初始峰值力相差了2.9%,平均撞击力相差4.7%。通过变形模式和压缩力的对比验证了本文有限元模型的准确性。

2 各管吸能性能对比分析

本文选取初始峰值力PCF(PeakCrushingForce)、比吸能SEA(SpecificEnergyAbsorption)和压缩力效率CFE(CrushingForceEfficiency)3个指标来研究薄壁管的吸能性能。过大的峰值力会引起较高的加速度,为了减少对乘员的伤害,在碰撞事故中吸能结构的初始峰值力要尽可能的小。比吸能(SEA)定义为:

(1)

式中:E是薄壁管由于塑性变形而吸收的总能量;m是薄壁管的质量,薄壁管比吸能越大说明其吸能性能越好。压缩力效率是平均压缩力与初始峰值力的比值,它是评价吸能结构抗冲击性能的重要参数,其值越大,乘员的损伤程度就越小,对于理想的吸能结构其压缩力效率为100%,计算公式如下:

(2)

其中Fm是平均压缩力,其为薄壁管总的吸能量E与压缩距离d的比值,在本文中压缩距离取为200mm。

为了详细了解各薄壁管在压缩过程中的变形情况,图5展示了各薄壁管在压缩时间分别为1ms(d=10mm),11ms(d=110mm)和20ms(d=200mm)的变形图。

由上图可知,在压缩过程中各管的屈曲变形都是从冲击端开始的,随着压缩的进行,均能产生稳定的变形模式。与四边形薄壁管相比,十边形薄壁管形成的褶皱的数量较多,且尺寸更小。由于内外管在变形的过程中没有发生接触,所以T2和T3管中的外管变形情况完全相同。T3和T4管相比,由于增加的肋板增强了内外管之间的相互作用,使得T4管形成的褶皱数量增加,尺寸减小,这大大提升结构的吸能性能。

(a) T1管;(b) T2管;(b) T3管;(b) T4管图5 各管变形过程Fig.5 Deformation mode of four tubes

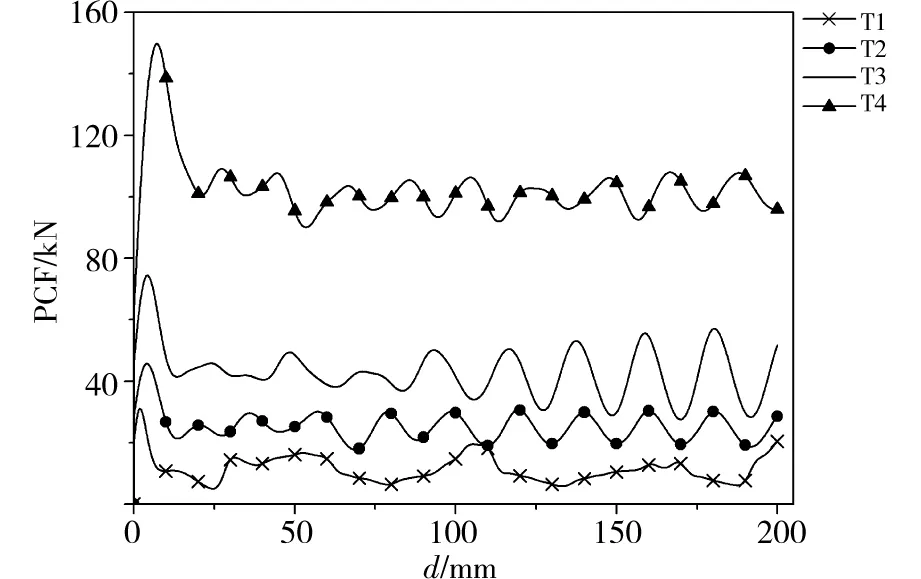

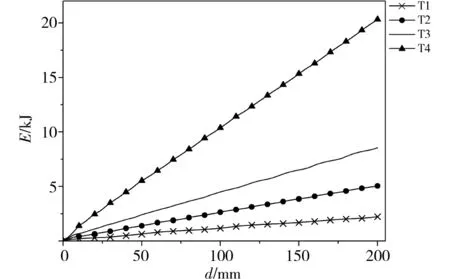

图6和图7分别是各薄壁管的压缩力-位移曲线和内能-位移曲线。在吸能量方面,由图6可知,随着压缩距离的增加,各管内能呈线性增加;在压缩力方面,由图7可知,各管在达到初始峰值力之后,随着压缩的继续进行,各管的压缩力均在一定范围内小幅度波动。在同样的压缩距离下,T4,T3,T2和T1管的内能和压缩力均呈现逐次递减趋势。

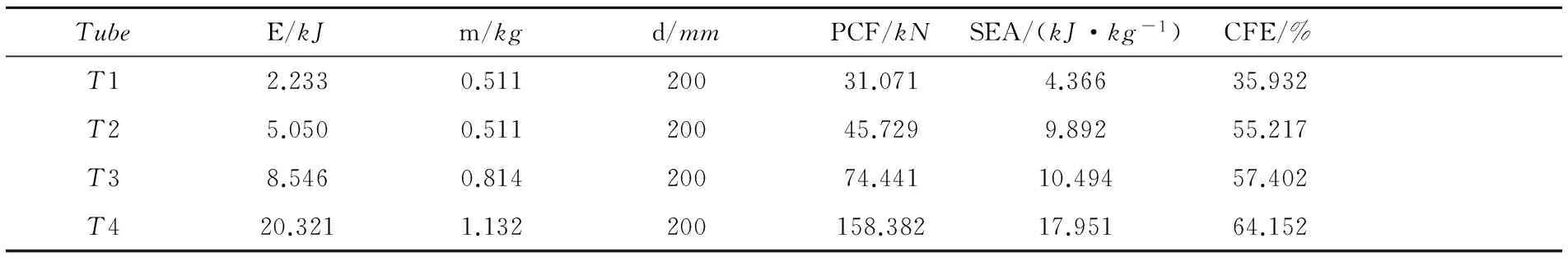

表1列出了各管吸能性能的有限元计算结果,由表1可知,在具有相同的截面周长和重量的条件下,与T1管相比,T2管的比吸能SEA和压缩力效率CFE分别提升了126.56%和53.67%,这进一步证明多角化能够显著提升吸能结构的性能。与T2管相比,T3管的比吸能SEA和压缩力效率CFE没有显著提升,然而,T4管的比吸能SEA和压缩力效率CFE却比T3管提升很多,这说明仅仅通过增加薄壁管的层数是不能显著增加吸能结构的性能,还需要增强内外管之间的相互作用,比如增加连接肋板,这样才能够显著提升吸能结构的性能。T4管的比吸能SEA分别比T1,T2和T3管提高了311.14%,81.47%和71.06%;压缩力效率CFE分别比T1,T2和T3管提高了78.54%,16.18%和11.76%。T4管具有最大初始峰值力,分别是T1,T2和T3管5.10,3.46和2.13倍。通过以上的分析可知,尽管T4管的初始峰值力较大,但是其吸能能力很强,能够应用于高速列车,为了进一步提升该管的性能,下文将对其进行多目标优化。

图6 各管的压缩力-位移曲线Fig.6 Crushing force curves of each tube

图7 各管的内能-位移曲线Fig.7 Internal energy curves of each tube

3 薄壁管尺寸优化设计

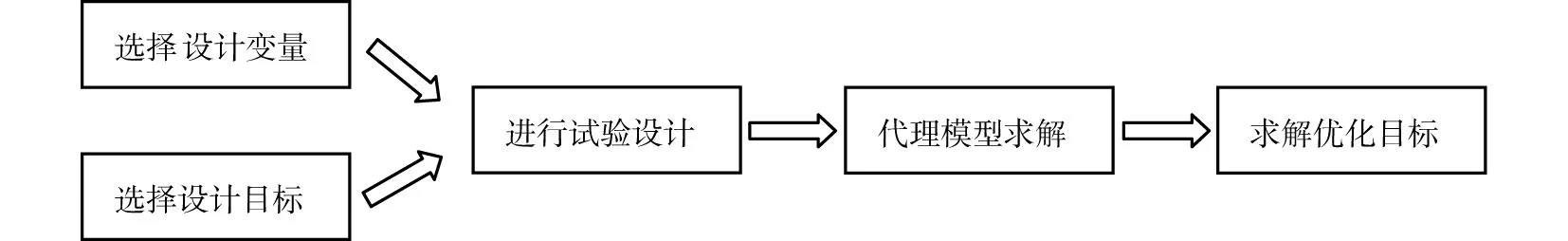

以初始峰值力PCF最小化、比吸能SEA最大化为目标对T4管进行尺寸优化设计,以进一步提升该管的吸能性能,优化的流程[13]如图8所示。影响T4管吸能性能的结构尺寸主要有4个:分别为长度s、外管边长b、内管边长d和壁厚t。由于该吸能结构实际应用条件的限制,长度s和外管边长b需保持原值不变,所以只选取内管边长d和壁厚t为设计变量,其中每个设计变量取5个水平。

表1 各管吸能性能的有限元计算结果

图8 优化流程图Fig.8 Flowchart of multi-objective optimization

为了把多目标问题转化为统一求函数最小值问题,本文比吸能SEA统一取负值,则相应优化问题可以表示为:

(3)

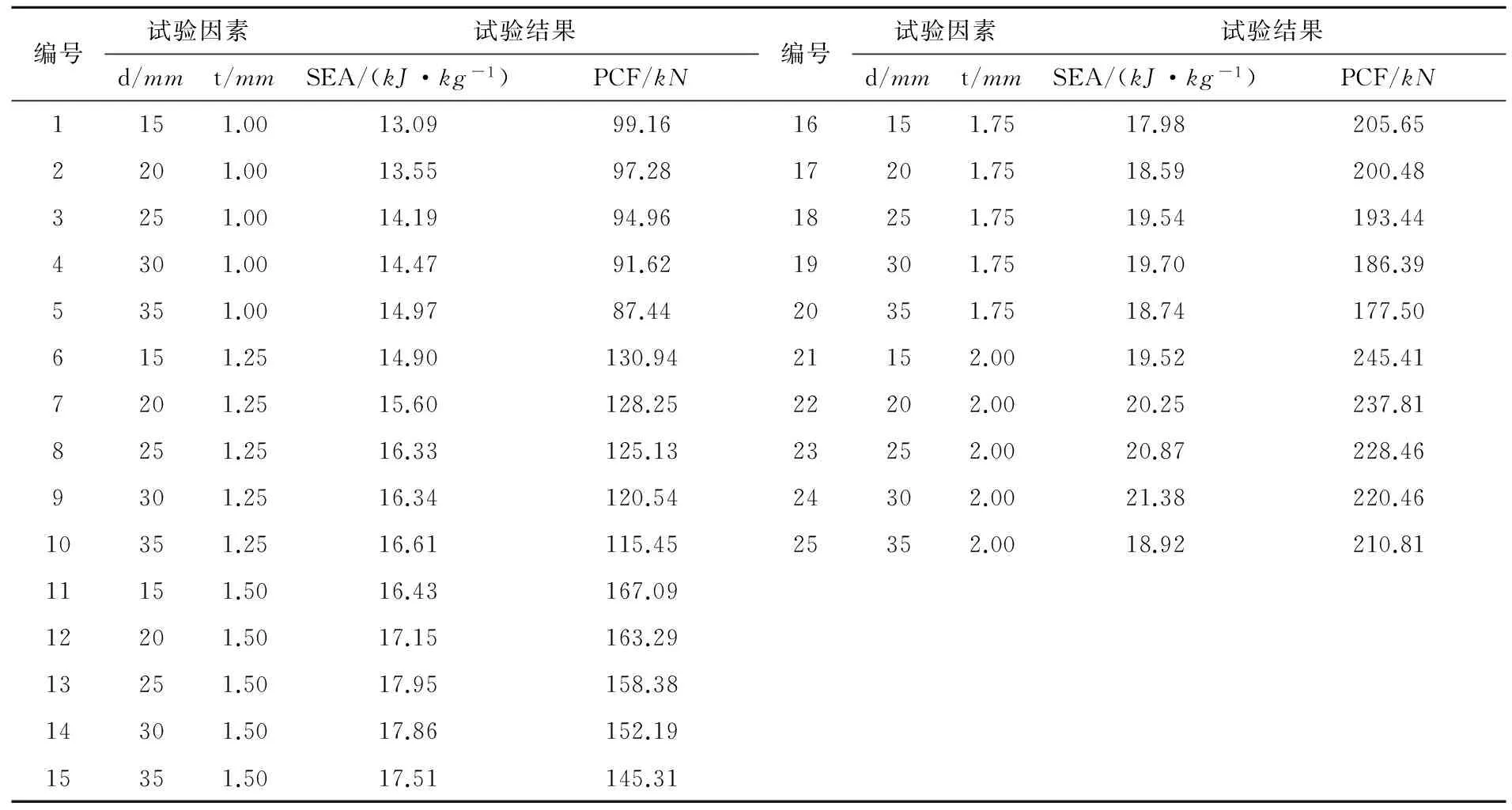

采用全因子试验设计方法选取25个样本,将这些样本代入仿真模型计算求得相应的初始峰值力PCF和比吸能SEA。表2列出了这25个样本的取值及计算结果。

表2 样本的取值及计算结果

响应面法被用来求解初始峰值力和比吸能关于设计变量的多项式近似模型。为了提高代理模型的精度,本文选取三次多项式响应面近似模型。利用表2中数据拟合分别得到设计变量SEA和PCF关于设计变量d和t的三次多项式代理模型,方程见式(4)和(5):

SEA(d,t)=18.3811-1.8409d+4.6777t+0.0602d2+0.9838dt-4.8229t2-0.0006d3-0.0169d2t-0.0758dt2+1.2029t3

(4)

PCF(d,t)=21.456 5+1.251 0d+0.612 1t-0.024 9d2-0.545 8dt+89.723 4t2+0.005 1d2t-0.294 5dt2-14.716 4t3

(5)

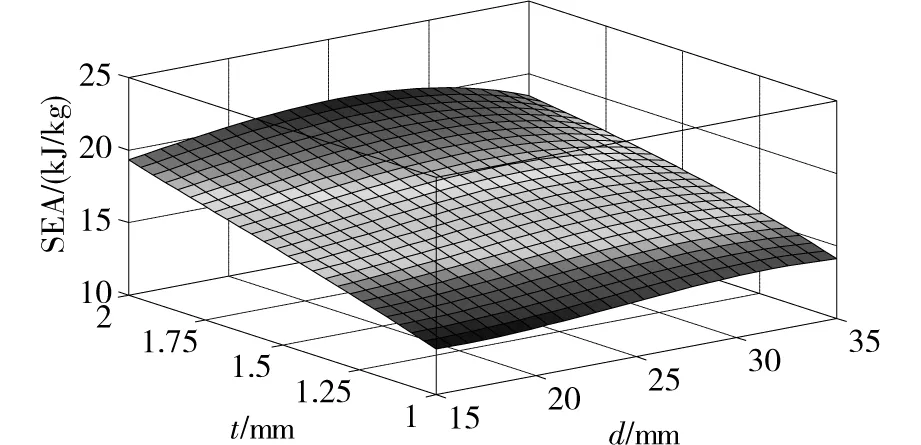

分别作出两设计变量关于两设计参数的响应曲面,如图9和10所示。由图9可知,初始峰值力PCF随着壁厚t的增加而大幅度增大,随着边长d的增加而减小。由图10可知,比吸能SEA随着两变量的增加均呈现出递增趋势。

图9 初始峰值力的3次响应曲面Fig.9 Cubic response surface of PCF

图10 比吸能的3次响应曲面Fig.10 Cubic response surface of SEA

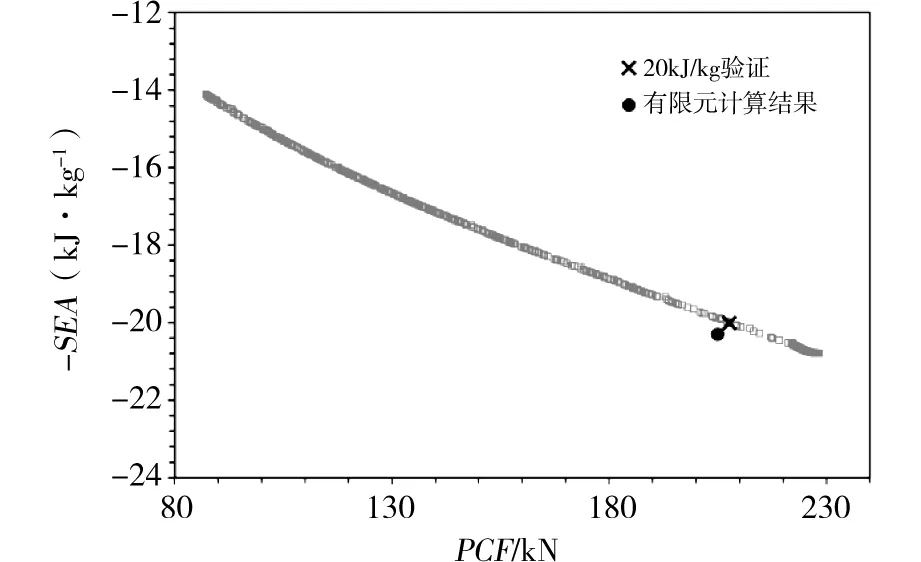

利用粒子群多目标算法(MOPSO)对两近似模型进项多目标优化求解;该方法具有使用简单,收敛快和精度高的优点;粒子群优化算法的详细介绍可参考文献[14],在本文中设置粒子数为50,惯性权重为0.9,全局增量和粒子增量均设为0.9。图11为PCF和-SEA的pareto前沿。为了验证优化结果的准确性,本文研究在比吸能SEA不小于20kJ/kg的约束下,结构所能得到的最小初始峰值力PCF,然后用得到的结果与有限元结果进行对比,以验证多目标优化的准确性。

图11 Pareto前沿Fig.11 Pareto frontier of T4 tube

图11展示了在比吸能SEA不小于20kJ/kg的约束下,结构所能达到的最小峰值力,在多目标优化得到的pareto前沿上,且优化结果与在相同内管边长d、壁厚t条件下有限元计算的结果很接近;表3具体展示了多目标优化结果、有限元计算结果以及两者之间的相对误差,由表3可知,优化得到的比吸能值与有限元计算得到的误差仅为-1.488%,优化得到的压缩力峰值与有限元计算得到的误差为2.203%;以上的分析说明了本文的优化结果具有较高的准确性,能够为高速列车专用吸能结构的设计提供参考。

表3 优化结果检验

由表1可知,本文设计的T5管的峰值力PCF和比吸能SEA分别为158.38kN和17.95kJ/kg。当峰值力取为158.38kN时,利用优化得到的比吸能为17.97kJ/kg,此时内管边长d、壁厚t分别为29.48mm和1.54mm。优化前和优化后的比吸能SEA仅相差了0.11%,这说明原方案中T5管的结构尺寸设计的较为合理。

4 结论

1)基于薄壁吸能管多角化和多胞化的设计原则,在传统四边形管基础上提出3种不同截面管,采用数值分析的方法对比分析了四种薄壁管在轴向压缩下的吸能性能,分析结果表明,与其他薄壁管相比,T4管具有较强的吸能能力,能够满足高速列车的需要。

2)为了进一步提升T4管的吸能能力,在长度和外管边长不变的情况下,以内管边长和壁厚为设计变量,利用所目标粒子群优化算法进行了多目标优化,得到了pareto前沿。

3)利用优化结果与原设计对比发现,在峰值力一定时优化前和优化后的比吸能SEA仅相差了0.11%,这说明原方案中T5管的结构尺寸设计的较为合理。

[1]MarsolekJ,ReimerdesHG.Energyabsorptionofmetalliccylindricalshellswithinducednon-axisymmetricfoldingpatterns[J].InternationalJournalofImpactEngineering, 2004, 30(8/9):1209-1223.

[2]HosseinipourSJ,DaneshiGH.Experimentalstudiesonthin-walledgroovedtubesunderaxialcompression[J].ExperimentalMechanics, 2004, 44(1):101-108.

[3]AlexanderJM.Anapproximateanalysisofthecollapseofthincylindricalshellsunderaxialloading[J].QuarterlyJournalofMechanicsandAppliedMathematics, 1960, 13(1):10-5.

[4]WierzbichiT,AbramowiczW.Onthecrushingmechanicsofthin-walledstructures[J].JournalofAppliedMechanics, 1983(50):727-734.

[5]AlaviNA,ParsapourM.Aninvestigationontheenergyabsorptioncharacteristicsofmulti-cellsquaretubes[J].Thin-WalledStructures, 2013(68):26-34.

[6]GAOGuangjun,DONGHaipeng,TIANHongqi.Collisionperformanceofsquaretubeswithdiaphragms[J].Thin-WalledStructures, 2014(80):167-177.

[7] 李健, 高广军,董海鹏,等.带隔板薄壁方管的耐撞性分析[J]. 中南大学学报(自然科学版),2014, 45(7): 2481-2488.

LIJian,GAOGuangjun,DONGHaipeng,etal.Researchoncrashworthinessofthin-walledsquaretubeswithdiaphragms[J].JournalofCentralSouthUniversity(NatureScience), 2014, 45(7): 2481-2488.

[8]QIUNa,GAOYunkai,FANGJianguang,etal.Crashworthinessanalysisanddesignofmulti-cellhexagonalcolumnsundermultipleloadingcases[J].FiniteElementsinAnalysisandDesign, 2015(104):89-101.

[9]QIUNa,GAOYunkai,FANGJianguang,etal.Theoreticalpredictionandoptimizationofmulti-cellhexagonaltubesunderaxialcrashing[J].Thin-WalledStructures, 2016(102):111-121.

[10]Hallquist.LS-DYNAUser’sManual.Version:LS-DYNA970ed[M].LivermoreSoftwareTechnologyCorporation, 2003.

[11]ZHANGXiong,CHENGGengdong,ZHANGHui.Theoreticalpredictionandnumericalsimulationofmulti-cellsquarethin-walledstructures[J].Thin-WalledStructures, 2006, 44(11):1185-1191.

[12]ZHANGXiong,ZHANGHui.Energyabsorptionofmulti-cellstubcolumnsunderaxialcompression[J].Thin-WalledStructures, 2013(68):156-163.

[12]HOUShujuan,LIQing,LONGShuyao,etal.Multiobjectiveoptimizationofmulti-cellsectionsforcrashworthinessdesign[J].InternationalJournalofImpactEngineering, 2008, 35(11):1355-1367.

[13]LIGuangyao,ZHANGZheshuo,SUNGuangyong,etal.Crushinganalysisandmultiobjectiveoptimizationforfunctionallygradedfoam-filledtubesundermultipleloadcases[J].InternationalJournalofMechanicalSciences, 2013,54: 177-191.

Crashworthiness analysis and multi-objective optimization of multi-cell tube for high-speed train

ZOUXiang1,GAOGuangjun1,DONGHaipeng1,LIJian1,TANShanzhi2,CHENRongsen2

(1. Key Laboratory of Traffic Safety on Track of Ministry of Education,SchoolofTraffic&TransportationEngineering,CentralSouthUniversity,Changsha410075,China;2.NanningRailwayBureau,Nanning530000,China)

Todesigntheenergy-absorbingstructureofhigh-speedtrain,basedontheprincipleofmulticornerandmulticell,threethin-walledtubeswithdifferentcross-sectionalshapeswereproposedandanalyzednumerically;meanwhile,conventionalsquaretubewasalsoanalyzedforcomparison.TheresultsshowthatT4tubehasbetterperformanceinenergyabsorption.Then,themulti-objectiveoptimizationforT4tubewasconductedtoachievemaximumspecificenergyabsorptionandminimumpeakcrushingforce.Theparetofrontierwasobtained.Usingtheoptimizationresult,thedifferencebetweentheoptimizedtubeandoriginaltubewassmall,whichmeanstheoriginaldesignisagoodchoice.

high-speedtrain;energy-absorbingstructure;multi-celltube;multi-objectiveoptimization

2015-12-15

高铁联合基金资助项目(U1334208);中南大学中央高校基本科研业务费专项资金资助项目(2015ZZTS210)

高广军(1973-),男,河南安阳人,教授,从事列车撞击动力学研究;E-mail:gjgao@csu.edu.cn

U270

A

1672-7029(2016)07-1386-07