Ti/CrN、Ti/TiN/CrN镀层对8418热作模具钢耐铝合金熔体腐蚀性能的影响

2016-09-07罗哲民倪东惠易耀勇李烈军

罗哲民,倪东惠,易耀勇,李烈军

(1. 华南理工大学 汽车与机械工程学院,广州 510641; 2. 广东省中乌研究院 广东省焊接技术研究所,广州 510650)

Ti/CrN、Ti/TiN/CrN镀层对8418热作模具钢耐铝合金熔体腐蚀性能的影响

罗哲民1,倪东惠1,易耀勇2,李烈军1

(1. 华南理工大学 汽车与机械工程学院,广州 510641; 2. 广东省中乌研究院 广东省焊接技术研究所,广州 510650)

为减少铝合金压铸模的粘铝倾向,提高模具寿命,采用多弧离子法在8418热作模具钢表面分别沉积Ti/CrN双层和Ti/TiN/CrN三层镀层。用扫描电子显微镜和X射线衍射仪分析镀层的微观结构、成分和相组成。结果表明:沉积获得的Ti/CrN和Ti/TiN/CrN镀层的总厚度分别为2.0 μm和1.9 μm,镀层组织均匀,与基体结合紧密,无明显缺陷。700 ℃铝合金熔体腐蚀试验结果表明,沉积Ti/CrN或Ti/TiN/CrN镀层都能明显改善8418热作模具钢的抗铝液腐蚀性能,镀层间和镀层与基体间的结合紧密。

压铸模具钢;镀层;多弧离子镀;铝合金;铝熔体腐蚀

在铝合金压铸过程中,模具表面与铝液直接接触,很容易受到高温铝液腐蚀,引起模具表面粘铝、冲蚀、疲劳、开裂等现象[1-4]。为了延长压铸模具寿命,提高抗铝液腐蚀性能,可以从以下两个方面去改善模具性能:提高模具材料自身耐铝液腐蚀性能[5];对模具表面进行处理,涂覆或沉积其他耐蚀性镀层[6]。

近几年,物理气相沉积技术(PVD)在耐磨、耐蚀、装饰等镀层的制备上快速发展。TiN是研究最早的PVD陶瓷涂层之一,被认为是具有较好韧性的陶瓷镀层。CrN陶瓷镀层硬度高、抗氧化性和耐磨性好,因此在切削刀具上的应用非常广泛[7-10]。此外,CrN薄膜的内应力低,在不同基底上,其有效镀层厚度可达40 μm[11]。钛具有良好的韧性,且与钢基体之间有较高结合力,作为基底层可以增大其他涂层与钢基体间的结合力。研究发现,多层PVD陶瓷镀层在抗氧化性和热稳定性等方面都优于单层镀层[12-14]。然而,目前在热作模钢表面镀层的运用上尚无成熟经验。Tentardini[15]等利用差示扫描热量法(DSC)研究了CrN和纯铝的起始反应温度点,发现温度达到1 083 K后,CrN和铝才会发生反应,但没有对涂层与基体间的稳定性进行研究。CrN涂层与8418模具钢的热膨胀系数相差较大,CrN涂层在700 ℃高温条件下可能会出现剥落现象。为提高压铸模具抗铝液腐蚀性能、减少涂层剥落几率,本工作在8418热作模具钢表面沉积Ti/CrN镀层和Ti/TiN/CrN镀层,以期提高模具钢的使用寿命。

1 试验

1.1镀层制备

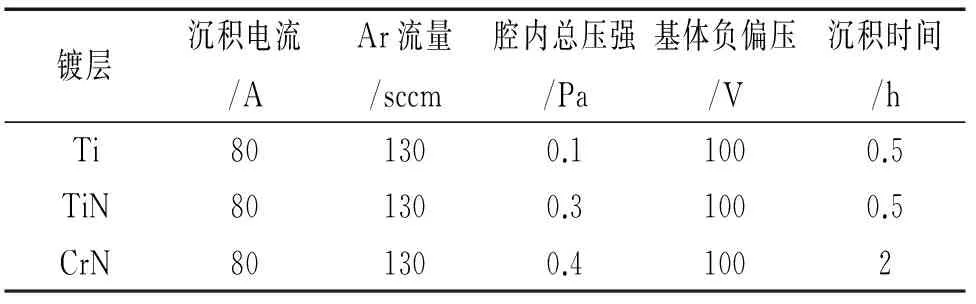

采用多弧离子镀在10 mm×10 mm×5 mm 8418热作模具钢样品表面分别沉积Ti/CrN和Ti/TiN/CrN多层镀层。8418热作模具钢化学成分(质量分数)为:wC0.38%,wSi0.17%,wMn0.44%,wCr5.12%,wMo2.4%,wV0.53%,其余为铁。Ti/CrN镀层以钛为基底,CrN为最外层镀层。Ti/TiN/CrN镀层以钛为基底,TiN为中间层,CrN为最外层。沉积前,先将样品打磨、抛光,丙酮超声清洗后在85 ℃箱式炉中进行干燥,除灰,然后进行多弧离子镀。在沉积过程中电流、基体负偏压、腔内总压和氩气流量等参数对镀层表面质量有很大的影响。表1为多弧离子镀的主要参数。在制样过程中通入适量的氩气,可保证腔内压强,避免氧化。

表1 多弧离子镀参数Tab. 1 Parameters of multi-arc ion plating

1.2试验方法

采用PANalytical X′Pert PRO X-ray衍射仪进行镀层表面相分析,用S3700N扫描电子显微镜观察抛光后的样品截面形貌,并用自带的能谱仪(EDS)对各镀层进行成分检测;用维氏显微硬度计检测镀层硬度,载荷为98 mN。分别将抛光后的8418热作模具钢基体和表面沉积有Ti/CrN、Ti/TiN/CrN镀层的样品线切割为5 mm×5 mm×5 mm的试样。将试样分成三组,分别静置于700 ℃熔融态的A356铝合金中0.5,1,2 h。A356铝合金的化学成分(质量分数)为:wSi6.5%~7.5%,wMg0.2%~0.45%,wFe0.6%,wCu0.24%,wZn0.35%,wMn0.35%,wTi0.25%,其余为铝。将清洗后试样的横截面打磨抛光,采用SEM观察镀层的变化,采用EDS进行镀层成分分析。

2 结果与讨论

2.1镀层的理化性能

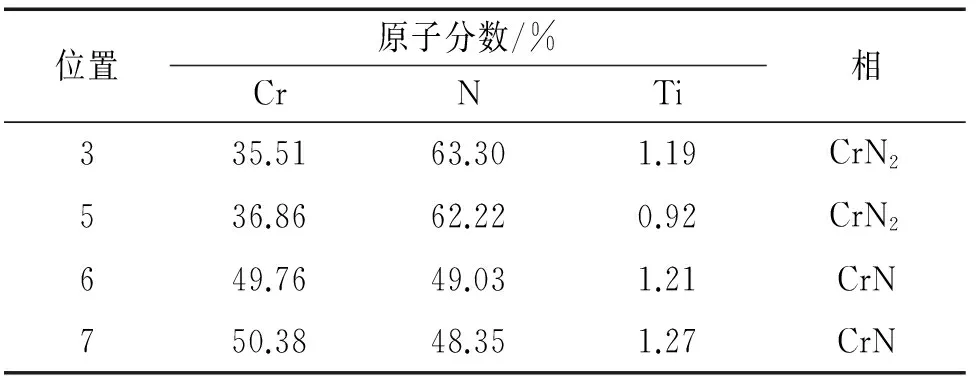

Ti/CrN和Ti/TiN/CrN镀层的最外层都采用相同沉积工艺,Ti/CrN双层和Ti/TiN/CrN三层镀层具有相似的表面形貌和相组成。由图1可见,在Ti/CrN镀层表面有球形颗粒粘附以及少量微小圆坑,能谱分析结果表明大颗粒相为CrN2,镀层为CrN,见表2。表面上看到的小圆坑应是CrN2颗粒脱落后形成的。

图1 Ti/CrN镀层表面形貌Fig. 1 Surface morphology of Ti/CrN coating表2 Ti/CrN镀层表面能谱分析结果Tab. 2 EDS results of Ti/CrN coating surface

位置原子分数/%CrNTi相335.5163.301.19CrN2536.8662.220.92CrN2649.7649.031.21CrN750.3848.351.27CrN

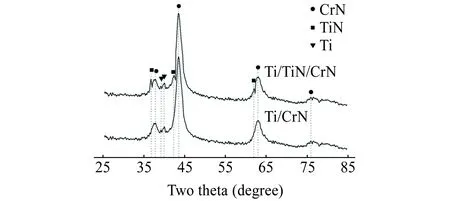

由图2可见,Ti/CrN镀层主要由CrN和Ti组成;而Ti/TiN/CrN镀层除了CrN和Ti的特征峰外,还存在TiN的衍射峰。Ti和TiN的沉积时间均为0.5 h,而CrN的沉积时间为2 h,相对较长,而且是最外层,所以CrN镀层最厚,衍射峰最强,Ti镀层和TiN镀层的衍射峰相对较弱。

图2 Ti/CrN和Ti/TiN/CrN镀层的XRD图谱Fig. 2 XRD patterns of Ti/CrN and Ti/TiN/CrN coatings

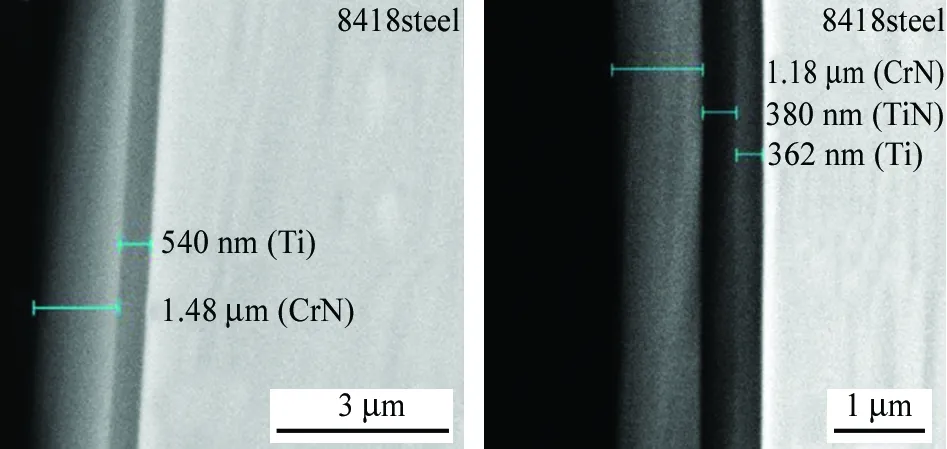

由图3(a)中可见,Ti/CrN镀层中,CrN层和Ti层间的界面清晰,厚度分别约为1.5,0.5 μm。由图3(b)可见,镀层由三层组成,从最外层开始依次为CrN层、TiN层和Ti层,厚度分别约为1.2,0.4,0.4 μm,镀层界面清晰,结合紧密。Ti/CrN镀层和Ti/TiN/CrN镀层的平均硬度分别为27.8 GPa和30.8 GPa,大幅高于模具钢基体的表面硬度。

(a) Ti/CrN (b) Ti/TiN/CrN图3 两种镀层的截面形貌Fig. 3 Cross section morphology of Ti/CrN (a) and Ti/TiN/CrN (b) coatings

2.28418热作模具钢、Ti/CrN和Ti/TiN/CrN的界面腐蚀形貌

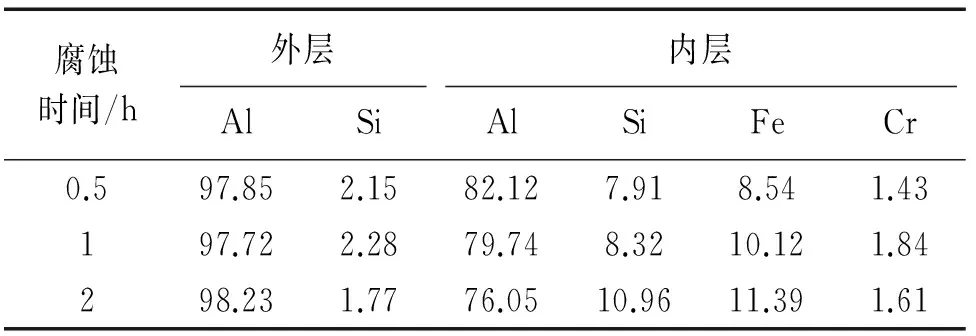

由图4可见,8418热作模具钢经铝合金熔体腐蚀后,表面有两层不同的物相粘附。由表3可以判断,最外层的粘附物为凝固后的A356铝合金,介于铝合金粘附层和基体之间的粘附物的成分较为复杂,为A356铝合金与8418模具钢反应生成的新生相,结合表3和Al-Fe-Si三元相图[16],可以判断该新生粘附层应为Al9Si2Fe2。随着腐蚀时间的延长,模具钢表面由相对平直渐渐演变为波浪起伏,并最终形成腐蚀坑,见图4。

由图5可见,CrN镀层表面依然存在球形颗粒,并未受到高温铝液的腐蚀。经0.5 h铝液腐蚀后,表面的粘附物较少。随着腐蚀时间的延长,镀层也没有发生明显的变化。腐蚀2 h后,Ti/CrN镀层仍然保持原有形貌,CrN层和钛层之间的分界依然清晰、紧密。

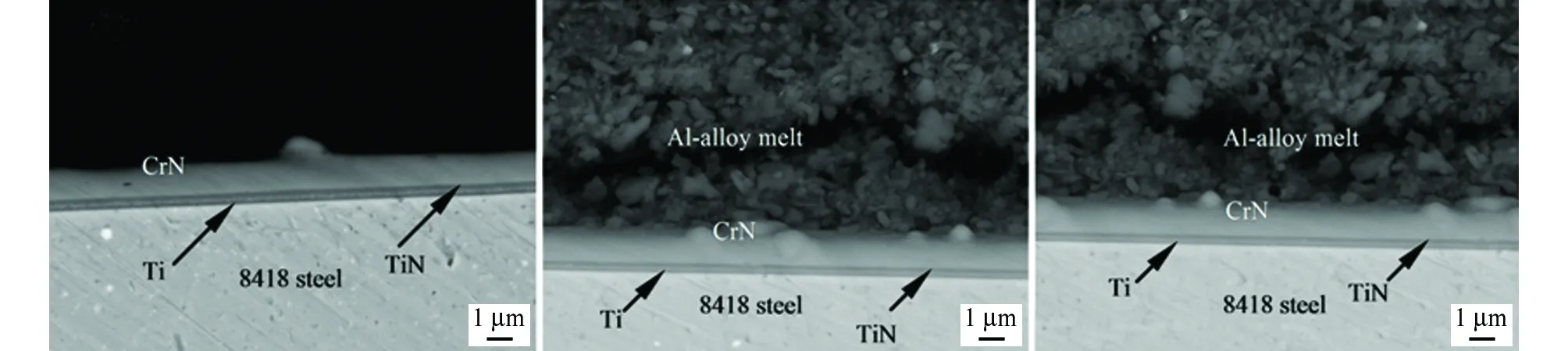

由图6可见,CrN镀层表面的球形颗粒并没有受到高温铝液的腐蚀。经0.5 h铝液腐蚀后,CrN外层基本没有看到铝合金的粘附。随着腐蚀时间延长,镀层也没有发生明显的变化。腐蚀2 h后,Ti/TiN/CrN镀层仍然保持原有形貌,镀层基本完好,各层之间的分界依然清晰、紧密,见图6(c)。对比Ti/CrN镀层和Ti/TiN/CrN镀层腐蚀后的形貌,两种镀层均未出现开裂、剥落现象,这说明TiN中间层在抗铝合金熔体腐蚀方面的作用并不明显,但其作为抗热疲劳中间层的作用还有待进一步的研究。

(a) 0.5 h (b) 1 h (c) 2 h图4 8418热作模具钢被铝合金熔体腐蚀不同时间后的截面形貌Fig. 4 Cross-section morphology of 8418 hot-working steel after corrosion test in molten aluminum alloy for different times表3 8418热作模具钢经不同时间铝合金熔体腐蚀后表面粘附层的EDS成分分析结果(原子分数/%)Tab. 3 EDS results of the adhesive layers on 8418 hot-working steel after corrosion test in Al alloy melt for different times %

3 结论

(1) 采用多弧离子镀在8418模具钢表面沉积Ti/CrN双层和Ti/TiN/CrN三层镀层。Ti/CrN和Ti/TiN/CrN镀层的最外层(CrN)表面有球状颗粒和微小圆坑存在,球状颗粒的成分为CrN2。

(a) 0.5 h (b) 1 h (c) 2 h图5 Ti/CrN镀层被铝合金熔体腐蚀不同时间后的截面形貌Fig. 5 Cross-section morphology of Ti/CrN coating after corrosion test in molten aluminum alloy for different times

(a) 0.5 h (b) 1 h (c) 2 h图6 Ti/TiN/CrN镀层被铝合金熔体腐蚀不同时间后的截面形貌Fig. 6 Cross-section morphology of Ti/TiN/CrN coating after corrosion test in molten aluminum alloy for different times

(2) Ti/CrN和Ti/TiN/CrN镀层的成分均匀,组织致密,涂层间的界面清晰。Ti/CrN和Ti/TiN/CrN镀层的硬度分别为27.8 GPa和30.8 GPa,明显高于模具钢基体的表面硬度。

(3) 8418热作模具钢在A356铝液中腐蚀0.5 h后,表面已被腐蚀,并生成Al9Si2Fe2相。腐蚀时间延长到1 h后,Al9Si2Fe2相的厚度增加;在腐蚀过程中,Al9Si2Fe2相不断生成,不断剥落,且模具钢表面出现腐蚀坑洞。

(4) Ti/CrN和Ti/TiN/CrN镀层较8418热作模具钢有更好的抗A356铝液腐蚀性能。即使腐蚀时间延长到2 h,Ti/CrN和Ti/TiN/CrN镀层依然保持完整。

[1]黄晓锋,谢锐,田载友,等. 压铸技术的发展现状与展望[J]. 新技术新工艺,2008(7):50-55.

[2]WANG Y. A study of PVD coatings and die materials for extended die-casting die life[J]. Surface and Coatings Technology,1997(94):60-63.

[3]SHIVPURI R,CHU Y L,VENKATESAN K,et al. An evaluation of metallic coatings for erosive wear resistance in die casting applications[J]. Wear,1996,192(1):49-55.

[4]MITTERER C,HOLLER F,ÜSTEL F,et al. Application of hard coatings in aluminium die casting soldering,erosion and thermal fatigue behavior[J]. Surface and Coatings Technology,2000,125(1):233-239.

[5]罗洪峰,吴晶,陈维平. 金属材料在铝液中腐蚀行为的研究[J]. 材料科学与工艺,2014(2):92-96.

[6]闵永安. 热作模具钢(H13型)表面处理及其热疲劳、热熔损性能研究[D]. 上海:上海大学,2005.

[7]KIM G S,LEE S Y,HAHN J H. Synthesis of CrN/AlN super lattice coatings using closed-field unbalanced magnetron sputtering process[J]. Surface and Coatings Technology,2003,171(1):91-95.

[8]CHANG Y Y,WANG D Y. Corrosion behavior of CrN coatings enhanced by niobium ion implantation[J]. Surface and Coatings Technology,2004(188):478-483.

[9]CHENG Y H,BROWNE T,HECKERMAN B. Mechanical and tribological properties of CrN coatings deposited by large area filtered cathodic arc[J]. Wear,2011,271(5):775-782.

[10]HONES P,SANJINES R,LEVY F. Characterization of sputter-deposited chromium nitride thin films for hard coatings[J]. Surface and Coatings Technology,1997,94:398-402.

[11]钟春良,董师润. Cr1-xAlxN涂层的微结构和抗氧化性能研究[J]. 表面技术,2007,6(36):12-14.

[12]POLCAR T,MARTINEZ R,VTU T,et al. High temperature tribology of CrN and multilayered Cr/CrN coatings[J]. Surface and Coatings Technology,2009,203(20):3254-3259.

[13]BARSHILIA H C,JAIN A,RAJAM K S. Structure,hardness and thermal stability of nanolayered TiN/CrN multilayer coatings[J]. Vacuum,2003,72(3):241-248.

[14]BARSHILIA H C,PRAKASH M S,JAIN A,et al. Structure,hardness and thermal stability of TiAlN and nanolayered TiAlN/CrN multilayer films[J]. Vacuum,2005,77(2):169-179.

[15]TENTARDINI E K,KUNRATH A O,AGUZZOLI C,et al. Soldering mechanisms in materials and coatings for aluminum die casting[J]. Surface and Coatings Technology,2008,202(16):3764-3771.

[16]VILLARS P,PRINCE A,OKAMOTO H. Handbook of ternary alloy phase diagrams[M]. US:ASM International,2004:3608.

Effect of Ti/CrN and Ti/TiN/CrN Coatings on the Corrosion Resistance of 8418 Hot-working Steel Against Al Alloy Melt

LUO Zhe-min1, NI Dong-hui1, YI Yao-yong2, LI Lie-jun1

(1. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510641, China;2. Guangdong Welding lnstitute, China-Ukraine E.O. Paton Institute of Welding, Guangzhou 510650, China)

In order to reduce the adhesion tendency of aluminum melt on die casting mould, and improve the service life of the die, multi-arc ion plating was used to deposit Ti/CrN double layers coating and Ti/TiN/CrN triple layers coating on the surface of 8418 hot-working die steel. Scanning electron microscopy and X-ray diffraction were used to study the microstructure, composition and phase constituent of the coating. The results showed that the total thickness of Ti/CrN and Ti/TiN/CrN coatings was 2.0 μm and 1.9 μm, respectively. Uniform coatings with good bonding were obtained, and obvious defects were not observed. 700 ℃ A356 aluminum alloy melt test showed that both Ti/CrN and Ti/TiN/CrN coatings could improve the corrosion resistance of the 8418 hot-working die steel significantly against the aluminum alloy melt and no dehiscence of coating layers could be observed after dipping.

die casting mould steel; coating; multi-arc ion plating; aluminum alloy; Al melt corrosion

10.11973/fsyfh-201605009

2015-10-26

广东省重点实验室建设项目(2012A061400011)

易耀勇(1966-),高级工程师,博士,主要从事材料焊接性研究,13424476288,yiyaoyong@hotmail.com

TG174.4

A

1005-748X(2016)05-0388-04