CPC自动对中控制系统的设计

2016-09-07卢仁智刘梦菱

杨 君,罗 旭,卢仁智,刘梦菱

(1.武汉科技大学 信息科学与工程学院,武汉 430080; 2.遵义医学院 医学信息工程系,贵州 遵义 563000)

CPC自动对中控制系统的设计

杨君1,罗旭2,卢仁智1,刘梦菱1

(1.武汉科技大学 信息科学与工程学院,武汉430080; 2.遵义医学院 医学信息工程系,贵州 遵义563000)

针对目前在线运行的CPC(center position control)自动对中控制系统存在响应速度慢、容易受到现场干扰以及检测精度低的问题,设计开发了一种新的高性能CPC自动对中控制系统;该系统主要是采用电磁感应原理检测带钢的位置,然后采用电子电路对控制对象的位置信号进行放大、滤波,再经过STM32微控制器、控制柜、液压控制等单元调整导辊位置来实现对控制对象的对中控制;整个电路系统的检测和控制精度为1 mm,并且信号线性度以及稳定性好,提高了产品的可靠性。

自动对中控制;放大滤波;信号传输;高精度

0 引言

自动对中控制系统广泛运用于在冶金、化工、印刷、印染等工业生产中,其反应的灵敏度和精度非常重要。在冶金生产过程中,自动对中控制系统对钢带纠偏[1-2]的控制CPC(center position control)在带钢生产线中是一个十分重要的控制环节[1],如果没有这个系统或这个系统出现故障,生产线上的带钢会跑偏并最终导致断带停产。上个世纪60年代德国EMG[3]生产了一款反射式CPC,这个CPC有一些缺点,系统被目前大部分的钢铁公司使用,但是这个系统如纠偏精度差,很弱的抗干扰能力,灵敏度低,且没有备件,所以不符合现代化生产的要求。本文介绍的自动对中控制系统[4]以新型Cortex—M3的32位ARM微处理器为核心,同时包括线圈传感器、信号采集放大电路、信号滤波电路、信号传输电路、控制单元部分。系统具有响应速度快、检测精度高、抗干扰能力强、安全稳定等优势,在功能上完全兼容和实现对现有在线CPC产品的无缝替代,且能大幅度提高生产效益。

1 系统结构和原理

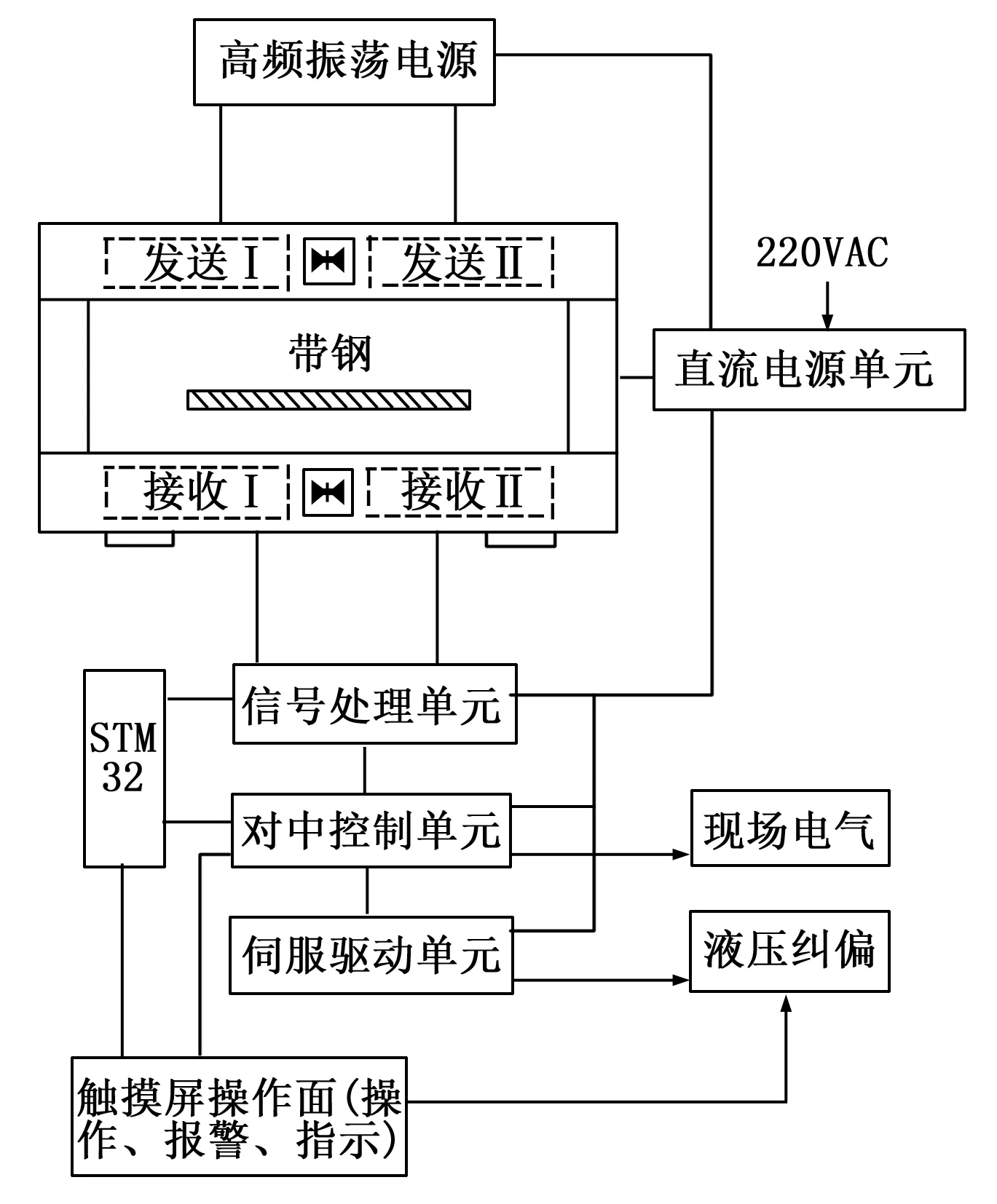

系统的核心是信号处理单元、STM32单片机构成的主控单元、对中控制单元和伺服驱动单元。

系统整体框图如图1所示。

图1 系统整体框图

线圈传感器会随着钢带的偏离大小产生一个线性相关的电压差[5-6],然后这个电压差经过信号处理单元放大、滤波后,送给主控芯片单片机STM32,通过STM32单片的PID运算,输出一个数字量传送至对中控制单元变成模拟量,然后送到伺服驱动单元,最终驱动液压纠偏系统使钢带保持平衡,不发生偏离。

2 系统硬件设计

2.1信号产生电路

本文使用专用CR振荡器(CG-402R2)来产生一个40 kHz的正弦信号。该振荡器集成度高,信号稳定,可避免工业现场很多不确定噪声的干扰。CG-402R2输出1 Hz到100 kHz的信号,工作电压为±15 V,工作温度从-20 ℃到+70 ℃。

采用ST公司的TDA2040功放芯片对40 kHz的原始信号进行功率放大[7],以使电路正常工作。TDA2040功放电路外接元件少,输出功率大,当负载RL为4 Ω的时候,功率输出Po可达22 W。由于功放芯片输出功率高,在使用过程中发热量极大,容易被烧毁,所以需配备足够大的散热片,以保证芯片可长时间工作。功放电路如图2所示。

图2 功放电路

图2中功放芯片的供电电压为18 V,在该芯片的正常工作电压范围内;C38为2.2 μF的隔直电容,避免正弦信号中的直流成分对电路造成干扰;R18为10 KΩ,匹配输入阻抗。功放反相端反馈部分由电阻R24,R27以和电容C41构成,其作用为:R24和R27构成放大比例,将输入信号放大10倍;C41对直流信号进行放大抑制,使输入信号中的直流成分无法通过,而交流信号可以自由地通过电容,不影响交流信号的放大。功放输出端的两个1N4007二极管保护功放芯片,防止瞬间输出电压大于功放芯片的供电电压而使功放芯片烧毁。

避免功放芯片的工作时间过长,发热量过大,还采用了分时复用电路,即两路功放分开工作。本文采用555定时器以及其他分立元件构成多谐振荡器,产生占空比为50%的方波,如图3所示。

图3 555定时器振荡电路

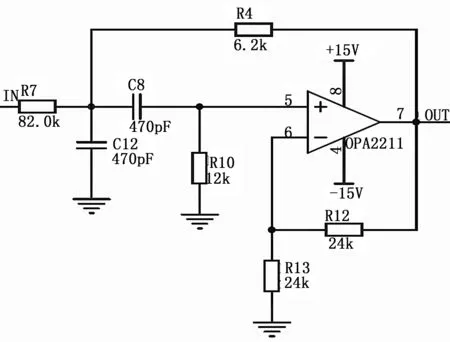

2.2信号滤波电路

首先,滤除可能出现的信号干扰,如50 Hz电源干扰,555定时器产生的2 MHz方波的干扰,以及电路中电阻电容的热噪声。设计如图4所示的带通滤波器。该带通滤波器基于典型的二阶低通滤波器结构,将其中的一级低通滤波部分改为高通[8],即该滤波器是由低通滤波器和高通滤波器串联连接组成。其作用是只允许在某一个通带频率范围内的信号通过,对于比通频带下限频率低和通频带上限频率高的信号均加以衰减或抑制,在本系统中我们解决了电源噪声以及无源器件热噪声对仪表放大器的输出信号造成干扰的问题。

图4 带通滤波电路

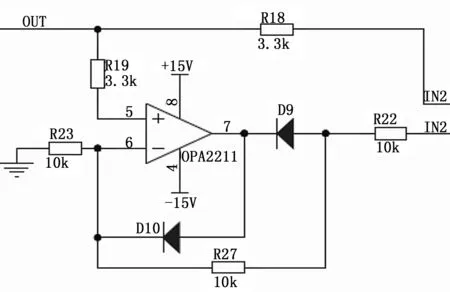

然后,由于微处理器不能处理正弦信号,所以要把正弦信号变成直流信号,这就需要对正弦信号进行全波整流[9],把交流信号变成直流信号,图5给出了全波整流电路的电路设计。电路中整流二极管选择反向恢复时间较快的二极管1N4148。

图5 精密全波整流电路

在图5电路中,只需匹配R19=R18即可,当经过带通滤波器的OUT>0时,根据运放的虚短原理,运放OPA2211的脚1和脚2的电压相等,脚2的电压和脚3之间电压差为+0.7 V,而此时脚4的电压是脚2的电压的2倍,则运放OPA2211的输出Uo>0(脚7的电压),D10导通,D9截止;当经过带通滤波器的OUT<0时,则运放OPA2211的输出Uo<0,D9导通,D10截止。

再次,经过精密全波整流后,电路中难免会出现高次谐波分量,这就需要采用低通滤波器把高频分量给滤掉。在本系统中,采用的方案是先用RC无源低通滤波滤掉一部分高频,然后再经过π型滤波器去除电源噪声和其它高频噪声。RC低通滤波器与π型滤波器如图6所示。

图6 RC低通滤波和π型滤波电路

2.3信号传输电路

被控对象与被测信号往往分布在电路中各个不同的位置,并且他们与控制站之间也有较长的距离,因此信号线与控制线一般是长线,而引线越长,带来的干扰越多;其次,现场往往有许多强电设备,它们的启动和工作对控制系统会产生强烈的影响;同时来自空间的辐射、系统外引线等也会对系统产生干扰。在控制过程中,若这些干扰信号未被适当地处理,将会偏离实际结果,严重时将使系统不能正常工作。

鉴于以上原因,本系统信号传输采用电流传输的方式,且信号传输线采用屏蔽线[10],以减少信号干扰。信号传输电路如图7所示。

图7 信号传输电路

输入电压信号INPUT的范围是0~5 V,R3的阻值为250欧,R3采用的是一个高精度的取样电阻,当输入电压一定时,电流经过取样电阻进行取样,获得的电压信号经由运放组成的电压反馈系统来控制三极管的通断。当运放的反相端(取样)电压大于同相端(输入)的电压时,运放输出低电平,当运放的同相端(输入)电压大于反相端(取样)的电压时,运放输出高电平,使得回路上的电流值为输入电压与R3的比值。电路信号传输线上的电流为0~20 mA。

2.4D/A转换

在本系统中,我们选择数/模转换器DAC714。DAC714具有16位高精度,单通道,SPI串行通信方式的,能实现±10 V、±5 V和0~10 V的模拟电压输出,该芯片克服了STM32单片机内部自带12位DA转换器,且仅能输出0-3.3 V正电压的不足。

其中,DAC714的A0脚为输入寄存器控制信号,A1脚为D/A锁存控制信号,SDI脚为串行数据输入。数据控制均为低电平有效,当A0=0时,当前数据进入移位寄存器;当A1=0时,数据进入D/A锁存,5 V满刻度的16位DAC714转换器,1LSB对应76 μV。

在本系统中D/A电路设计中注意了以下4个要点:

1)DAC714采用±15V工作电压,通过调节OFFS和GADJ电位计来调整输出电压的精度,使精度满足要求。在调整OFFS和GADJ时,先调整比例系数后调零点,这样可以避免零点影响比例调节。

2)如果输出端的负载电流为5 mA,经过60 mΩ的线路和接触电阻,就会产生300 μV的压降;印刷电路板也会产生压降。因此,要将模拟地和数字地分开,采用单点连接,尽量减小接地回路。

3)模拟信号应该尽可能远离数字信号,让模拟插钉相隔尽可能近,有利于模拟与数字信号的隔离。为了隔离D/A转换器与开关电流,在D/A的周围或者在它下方模拟信号和电源的附近设置模拟地,在DAC714转换器的下方将DCOM与ACOM直接接地。

4)系统添加了正负电源的滤波电容,克服了输出的模拟量的电源噪声干扰。

3 系统软件设计

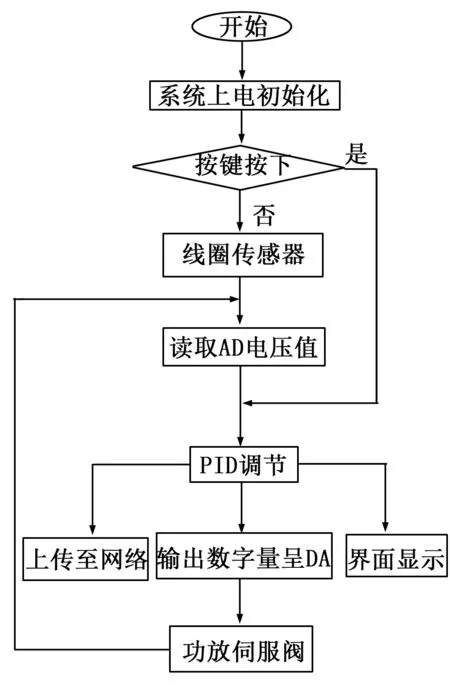

系统软件在嵌入式单片机上,采用C51语言编程。其设计流程为:首先用STM32单片机内部自带AD对两路传感器产生的电压进行采集;然后经过内部PID[10-12]运算,输出一个数字量到DAC714驱动伺服阀[13]使钢带摆正;同时,把整个过程的信息通过串口送显示屏显示。流程图如图8所示。

图8 软件流程图

4 结果分析

工业现场会出现各种干扰,产品现场测试,可能出现数据很不稳定的现象,设计中将信号处理单元和微控制器处理单元都加上屏蔽盒屏蔽,以解决信号不稳定的现象。在现场测试系统性能,把钢带以1 mm间隔左偏移5 cm和右偏移5 cm,分别测出15组传感器组的电压值,如表1所示。

从表1中可以看出,对中控制系统的调整精度达到1 mm,每隔1 mm线圈传感器的电压差值为0.004 V,电压的随着偏移传感器的电压值线性度较好。该系统已投入武汉钢铁公司的生产中,系统的稳定性和实时性表现良好。

5 结束语

本文详细介绍了CPC自动对中控制系统的软硬件设计,利用印制板式电感型传感器获取钢带偏移情况,经过处理电路放大、滤波、传输,控制器PID运算后,使钢带摆正,精度高达1 mm,很好地满足了工业要求。其创新点:1)用印制板

表1 现场测试数据

式线圈传感器代替绕线式线圈传感器,信号更加稳定。2)滤波电路采用4阶带通滤波,更好地滤除了干扰信号。3)采用电流传输方式,与传统电压传输电路相比具有信号损耗低、抗电磁干扰能力强的优势。

[1]刘宁,王跃民.带钢纠偏系统(CPC)分析及其应用[J].中国仪器仪表,2009(8):89-92.

[2] 叶冬柏.带钢纠偏设计和伺服系统性能分析[J].液压与气动,2013(8):57-61.

[3] 李宁.EMG对中系统在双机架冷轧机中的应用[J].冶金自动化,2009(S1):74-76.

[4] 王佳佳,高晓丁,聂兆明,等.带钢纠偏控制系统设计[J].电子世界,2012(24):133-135.

[5] 姬忠申.带钢纠偏系统在冷轧生产线中的应用研究[J].电源技术应用,2013(7):222-222.

[6] 权龙,李敏,姚李威,等. 核心器件冗余的低能耗电液伺服纠偏控制技术[J]. 机械工程学报,2009,45(12) :53-58.

[7] (美)耶格,(美)布莱洛克.微电子电路设计(第四版)[M].张为等译.北京:电子工业出版社,2013.

[8] (美)科特尔,(美)曼西尼.运算放大器权威指南(第三版)[M].姚剑清译.北京:人民邮电出版社,2010:300-374.

[9] (美)佛朗哥.基于运算放大器和模拟集成电路的电路设计(第三版)[M].刘树棠译.西安:西安交通大学出版社,2004.

[10] 吴鹏.交直流滤波器及并联电容电容器装置运行及维护[M].北京:中国电力出版社,2013.

[11] 马斌博,张秀彬,肖健,等.模糊免疫PID控制在带钢纠偏控制系统的应用[J].电工技术,2009(3):44-46.

[12] 钱斐斐,张秀彬.新型模糊控制策略在带钢纠偏控制系统中的应用[J].电气自动化,2011,33(2):23-24.

[13] 安利娟.冷轧带钢CPC电液伺服控制系统[J].电气传动,2007,37(11):58-60.

Design of CPC Automatic Control System

Yang Jun1,Luo Xu2,Lu Renzhi1,Liu Mengling1

(1.Department of Information Science and Engineering, Wuhan University Of Science and Technology, Wuhan430080,China; 2.Department of Medical Information Engineering, Zunyi Medical College, Zunyi563000,China)

According to the present online operation of CPC (center position control) automatic control of the system response speed is slow, vulnerable to the interference and the problem of low precision, thus design and develop a high performance of CPC auto control system. The system that detects strip position is mainly using the electromagnetic induction principle, and then use electronic circuit to control the position of the object signal amplifying, filtering, then adjust the position of guide roller to control the object with STM32 microcontroller, control cabinet and the hydraulic control unit. The whole circuit system of detection and control precision can reach 1 mm, signal linearity and stability is also very good, greatly improve the reliability of products. The product has been invested in the industrial production, and the effect is better.

automatic control; amplification filter; signal transmission; high precision

2015-07-06;

2015-08-05。

国家自然科学基金(61463053)国家级大学生创新训练计划项目(201210488063)。

杨君(1977-),女,湖北人,副教授,主要从事无线传感网络和电路设计方向的研究。

罗旭(1986-),男,湖北人,副教授,硕士研究生导师,主要从事无线传感网络和大数据方向的研究。

1671-4598(2016)01-0112-03

10.16526/j.cnki.11-4762/tp.2016.01.031

TP273

A