基于视觉的车辆与轨道相对振动状态测量方法研究

2016-09-07柴晓冬郑树彬

薛 鹏,柴晓冬,郑树彬

(上海工程技术大学 城市轨道交通学院,上海 201620)

基于视觉的车辆与轨道相对振动状态测量方法研究

薛鹏,柴晓冬,郑树彬

(上海工程技术大学城市轨道交通学院,上海201620)

车辆与轨道相对振动状态对轨道线形测量有重要影响;分析了传统检测车辆与轨道相对振动状态测量方法的缺陷,提出一种基于视觉的车轨相对振动状态测量方法,以轨道建立轨道坐标系,以车体建立车体坐标系;考虑相机镜头畸变,建立相机非线性模型,基于机器人手眼方法标定相机与车体,求解相机内外参数;依据车体运动姿态特征,推导基于双目机器视觉的车辆运动姿态偏移补偿计算方法;运用实验平台设计验证实验,通过计算所得的车体振动位移与真实值高度吻合,随着车速增加振动位移误差也随之增大,验证了该方法的正确性和可行性;提供一种车辆与轨道相对振动状态测量方法。

机器视觉;相机标定;轨道检测;振动补偿

0 引言

轨道形位检测系统是基于车载传感设备对轨道几何形位参数进行检测。轨道形位变化要求以轨道作为轨道几何形位参数的参考坐标系,而轨道形位检测传感器以车体作为参考坐标系。检测作业时,受机车牵引力和线路环境的影响,车体会出现随机振动[1],轨道坐标系与车体坐标系的相对位置会发生变化。需要将检测车体摆动的偏移量,补偿给轨道形位检测系统,去除对轨道形位几何参数动态检测的误差,提高系统精度。

以往车辆运动姿态补偿方式主要有拉线式位移传感器、电容式位移传感器和激光测距传感器。文献[2]利用电容式传感器仅仅测量车体相对于轮对的相对位移;文献[3]利用位移和加速度传感器,分别对车体相对转向架以及转向架相对轨面的接触式测量,误差累积造成最终误差较大;文献[4]根据统计方法和车体动力学建立模型,推导出拉出值补偿算法。但作了很多理想的假设,与现实工况相差甚远;文献[5]采用激光雷达(LMS)测距定位,进行动态补偿。但真实工况下电磁环境恶劣,激光雷达易受干扰;文献[6]利用摄像机标定的方法并与静态图像作比较,计算车体相对于轨道的振动偏移量。但仅仅用单目相机提取钢轨特征点的二维信息,精度受限。

受安装位置和传感器精度限制,上述方式都存在局限性。基于机器视觉的测量技术是当前研究热门的测量手段 ,已应用到轨道检测领域。本文将双目视觉技术运用在轨道几何线形检测系统,补偿车体运动姿态对系统的振动偏移。

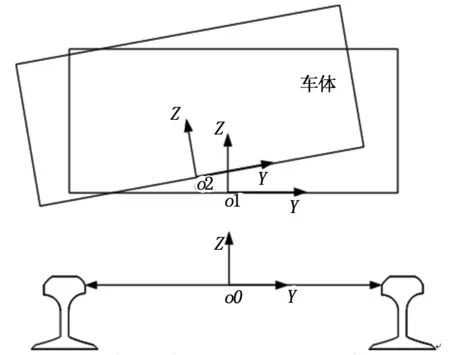

1 车体振动

车载多传感器进行测量作业时,由于受线路环境和牵引力的影响,且车体为了乘坐舒适性都会装备悬挂系统减震设备,车体会发生随机振动。检测传感器是以车体作为参考坐标系。检测车在行进中,受机车牵引力和线路环境的影响,车体会出现随机振动,车体与轨道坐标系的相对位置会发生变化。车体振动形式主要有:上下浮沉、左右横摆、前后伸缩、摇头、点头、侧滚、侧滚振动、横摆振动等滚摆振动[7-8]。本文主要对车体滚摆振动进行补偿。滚摆振动使车体与轨道在横向和垂向发生偏移,如图1所示。

图1 车体滚摆摆动偏移示意图

2 检测原理

将2台带有激光束的摄像机装在检测车的车体上。采用扇形激光器照射在钢轨内侧,通过双目相机[9-10]拍摄钢轨半断面轮廓线,用于跟随轨道特征点。把视觉传感器和弹簧以上的车体视为刚体,建立车体坐标系O1,2台相机用于建立实时在变化的轨道坐标系O0。在相机及其组件安装前基于机器人手眼标定方法对车体与车载相机进行标定,明确传感器和车体坐标系之间的空间几何关系。根据轨道特征点变化值计算出车体偏移量。

图2 车体-相机-轨道关系示意图

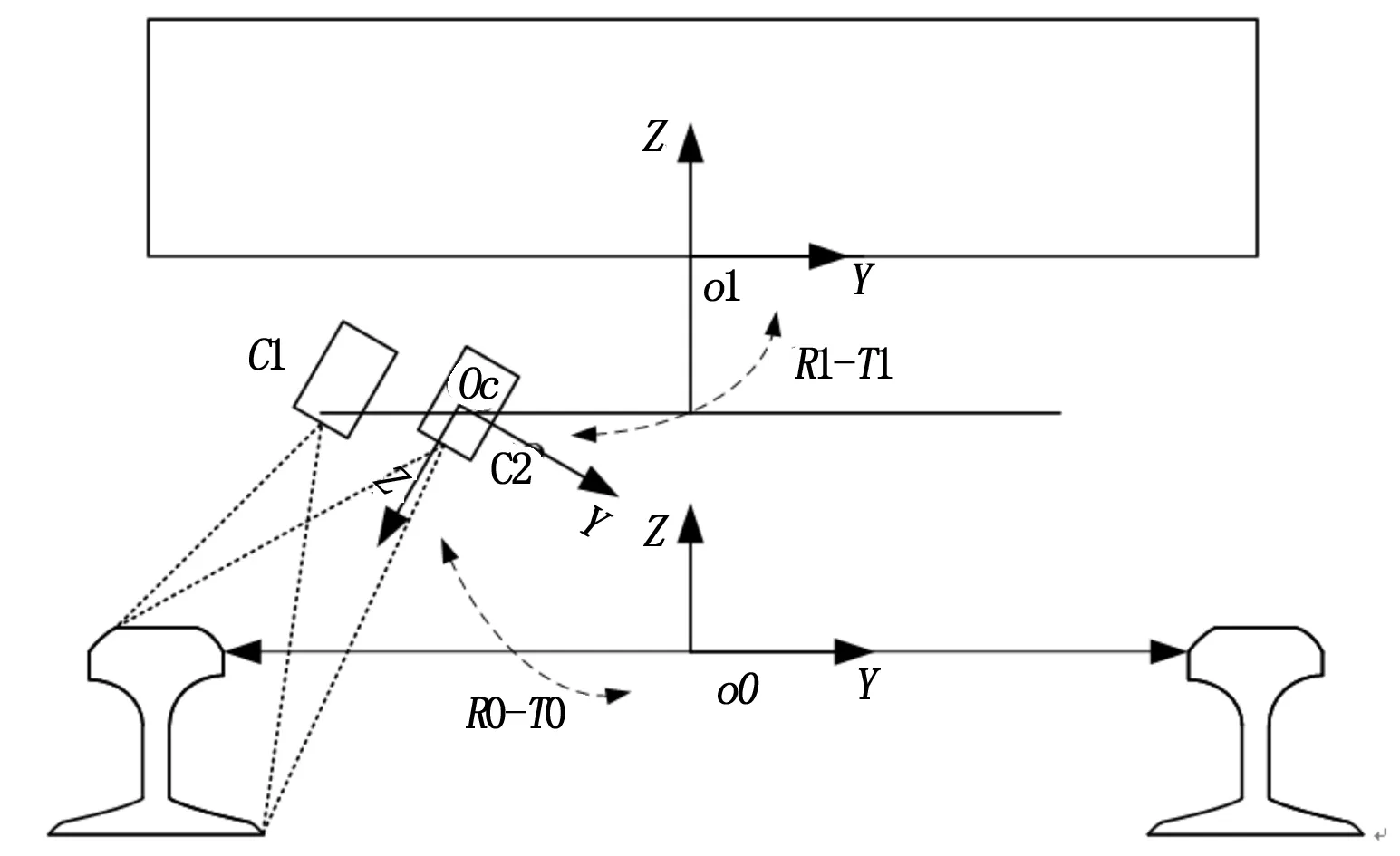

3 双目视觉摄像机定标

3.1摄像机标定

获得标定物轨道坐标系坐标以及图像像素坐标系坐标,通过标定方法求解摄像机参数矩阵,建立图像像素与轨道坐标系对应关系。在定标中,我们用单摄像机定标方法分别得到两个摄像机各自的内外参数,分别用R1T1和R2T2表示C1,C2摄像机与轨道坐标系的相对位置。对任意一点P,假设它在轨道坐标,C1,C2坐标系下的非齐次坐标为xw,xc1,xc2则

xc1=R1xw+T1

(1)

将上式中xw消去后得到

(2)

因此,两个摄像机之间的几何关系可用以下R和T表示

(3)

图3 双目摄像机几何关系

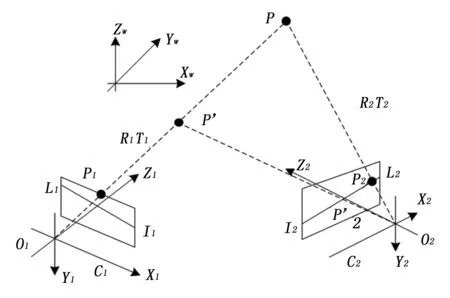

3.2摄像机与车体坐标系位置确定

基于机器人手眼标定方法分别对摄像机和倾角仪进行精确标定,确定其与车体坐标系的相对位置关系。设空间某点P在以上4个坐标系下的坐标分别为Pc1,Pc2,Pd1,Pd2。如图4所示。

图4 车载传感器与车体定标关系图

利用实验室运动控制平台完成对双目相机与构件的相对位置的确定。运动控制平台的运动轨迹矩阵D人为设定,是已知条件。摄像机所测量的物体相对于摄像机坐标系的方位就可以转换成相对于平台坐标系的方位。基本思路是控制运动平台在不同位置观察空间一个已知的标定参考物,从而推导旋转和平移以及多次观察结果的关系。图4表示运动控制平台从位置Od1移动到位置Od2时的各坐标系之间的相对位置。设手眼定标参数为X,点P在Oc1,Oc2,Od1,Od2的坐标分别为Pc1,Pc2,Pd1,Pd2,则有如下关系:

(4)

得到:

(5)

其依据就是运动控制平台移动前后平台与摄像机的相对位置X不变。X是带求参数,C由两次摄像机定标的外参数得到,D有控制平台给出。将式写成相应的旋转矩阵与平移向量形式:

展开得:

RcRx=RxRd

(6)

式中,Rc,Rd,Tc,Td已知,需求解的是Rx和Tx。

至此,双目摄像机的标定和摄像机与检测梁的相对位置标定全部完成。在实时测量时,已知图像像素坐标求解出在轨道坐标系中的坐标,然后将轨道坐标系中的坐标转换的车体坐标系下。就可确定钢轨特征点在车体坐标系平面中的坐标值。

4 静态初始位置标定及补偿计算

图5 静态初始位置标定

由上可知,摄像机与车体坐标系间的位置关系(Rx和Tx)已确定,而轨道坐标系与摄像机坐标系的位置关系可以通过拍摄激光束照射钢轨轮廓得到。选取钢轨平面轨距方向连线为轨道坐标系o0X0Y0Z0的Y轴,o0点取连线中心位置为轨道中心,即实时变化的轨道参考坐标系。建立车体静态参考坐标系o1X1Y1Z1,设静态时o0Z0直线与o1Z1直线重合,且o1点在o0点正上方。如图5所示,准确测量静态时刻钢轨轨头下端特征点在摄像机坐标系的物理坐标值。设摄像机所测特征点坐标值为(0,y′,z′),则钢轨特征点P在车体参考坐标系O1X1Y1Z1中的坐标为:

(7)

其中:L为轨距。动态测量过程中,钢轨特征点P在车体参考坐标系O2X′Y′Z′中的坐标为(0,y1,z1)。车体相对于当前轨道参考坐标系偏移量为(Δy,Δz),轨距L始终不变据坐标系变换关系,Rinl为车体偏移时刻的旋转矩阵,倾斜角度由倾角仪获得。可得车体振动导致的沿轨面垂直于轨道方向和垂直于轨面方向的偏移值。

图6 车体坐标偏移示意图

(8)

将(Δy,Δz)作为补偿值加到以车体为参考系的轨道形位检测系统中即得到以轨道中心为参考系的轨道形位几何特征参数。

5 实验验证

验证实验在实验平台上完成,平台包括三维移动平台和检测平台,三维移动平台由X向固定座和Y向支座及Z向支架组成,所述Y向支座设置在X向固定座的上表面并能作左右移动, Z向支架设置在Y向支座的上表面并能作前后移动;检测平台与Z向支架连接并能作绕A、B、C三轴的转动;在检测平台上固设有相机、惯性传感器和倾角传感器;且控制三维移动平台作X、Y、Z三向移动的3个移动电机、及控制检测平台绕A、B、C三轴转动的3个转动电机、及所述的相机、惯性传感器和倾角传感器均与工控机通过相应的硬件连接。

实验验证方案正确性是设计运动控制平台在Y正方向和Z正方向分别运动30 mm,然后进行采集图像数据,分别运动3次。经过图像处理,数据计算,坐标转换后得到图7如下。由此可得,该系统在静态能够捕捉到车体姿态变换,应用该方法来振动补偿是可行的。

图7 实验静态列车姿态变化图

动态验证实验,控制平台在Y正方向运动400 mm,同时在在z正方向运动200 mm。然后进行采集图像数据。经过图像处理,数据计算,坐标转换后得到图8如下。由此可得,该系统在动态也能够捕捉到车体姿态变换。

图8 实验动态列车姿态变化图

由图7图8可知,在静态状态下该系统计算精度很高,误差能到达6 mm。在动态状态下,由于拍摄图像不清晰,提取特征误差累积,在400 mm长距离运动后误差增大,验证了该方法的正确性和可行性。根据城市轨道车辆限界规范,横向摆动位移差在60 mm以内,垂向振动位移差在90 mm以内[11],由此在短距离位移时误差在允许范围内。

6 结语

受线路环境和牵引力的作用影响,车体会发生随机振动,车体参考坐标系与轨道参考坐标系的相对位置时刻在发生变化着,而轨检设备全是安装在车体上,所测线形是车体的直接运动线性,并不能准确反映轨道实际线形。研究车体与轨道之间相对振动状态,给予轨道线形检测系统振动补偿,使最终数据能够准确反映轨道实际线形。车轨相对振动状态具有高鲁棒性,精度要求较高,因此对传感器的检测精度要求也相应提高。

将机器视觉技术应用在车辆与轨道振动状态测量方法中,代替传统的接触式检测方式,能够对钢轨特征点进行准确跟踪并测量,提高了传感器的检测精度,实时计算车体相对与钢轨偏移量,减少振动对检测数据造成的误差。

[1]耿松,柴晓冬,郑树彬.基于神经网络的轨道车辆振动预测[J].计算机测量与控制,2014,22(11):3525-3526.

[2]诸昌铃,倪守平,高洪杰.电容式车体位移补偿装置及在接触网检测车中的应用[J].铁道学报,1990,12(1):21-26.

[3]张晓龙,于万聚.接触网检测车振动测量及计算方法[J].西南交通大学学报,1994,19(6):633-638.

[4]陈唐龙,于涤,陈耀坤.接触网检测车振动补偿研究[J].西南交通大学学报,1999,34(4):461-465.

[5]刘涛,吴积钦,曾明.非接触式接触网检测车车体振动位移补偿系统[J].电气化铁道,2007,(5):21-24.

[6]占栋,于龙,肖建,等.基于计算机视觉的接触轨检测车振动补偿方法及应用[J].铁道学报,2013,35(1):25-30.

[7]于万聚.高速电气化铁路接触网[M].成都:西南交通大学出版社,2003.

[8]严隽耄.车辆工程[M].北京:中国铁道出版社,2009.

[9]Medion G, Kang S B. Emerging topics in computer vision [M]. New Jersey,USA; Pearson Prenticce Hall,2005:215-245.

[10]Jimenez R, Ceres R, Pons J L. A survey of computer vision methods for locating fruit on tree[J]. Transactions of the ASAE, 2003,43(6):1911-1920.

[11]GB 50157-2013, 地铁设计规范[S].北京:中国建筑工业出版社,2013.

Research on Relative Vibration State Measurement Method of Vehicle and Rail Based on Vision

Xue Peng,Chai Xiaodong,Zheng Shubin

(School of Urban Railway Transportation, Shanghai University of Engineering Science,Shanghai201620,China)

The relative vibration state of vehicle and rail has an important influence on the measurement of the track geometry. The defects of the traditional method of measuring the relative vibration state of vehicle and rail are analyzed. A method for measuring the relative vibration state of vehicle and rail based on vision is proposed. The world coordinate system was constructed with tracks, and the vehicle coordinate system was constructed with body. Taking into consideration lens distortion, the non-linear model of cameras was set up. Calibrating the camera and body based on robot hand-eye calibrations, and acquire the internal and external parameters of the cameras. According to the characteristic of the vehicle body vibration, a calculation method of vehicle vibration displacement was deduced based on binocular machine vision. Using experiment platform design verification experiment, the vibration displacement of the vehicle body is in agreement with the real value. As the speed increases, the vibration displacement error increases. The correctness and feasibility of the proposed method are verified. It provides a method for measuring relative vibration state of vehicle and rail.

machine vision; hand-eye calibration; rail inspection; vibration measurement

2015-07-02;

2015-09-16。

国家自然科学基金(51405287);上海工程技术大学研究生科研创新项目(14KY1009)。

薛鹏(1990-),男,江苏徐州人,硕士研究生,主要从事机器视觉与轨道交通检测技术方向的研究。

柴晓冬(1962-),男,安徽人,教授,硕士研究生导师,主要从事智能信息处理方向的研究。

1671-4598(2016)01-0039-03

10.16526/j.cnki.11-4762/tp.2016.01.010

TB114.3

A