纯铁零件镀镍弊病分析及改进

2016-09-07陈仙花厦门金越电器有限公司福建厦门361021

陈仙花(厦门金越电器有限公司,福建厦门361021)

纯铁零件镀镍弊病分析及改进

陈仙花

(厦门金越电器有限公司,福建厦门361021)

对电工纯铁材料制成的继电器磁路零件电镀镍后镀层表面出现的浅红色和黄斑弊病进行了探讨。采用扫描电镜分析方法,对置换铜引发的镀层氧化变色问题和振光去毛刺工序磨料残留引发的发黄问题进行分析,并提出对工艺设备进行改进,采用超声波清洗磨料残留物的解决措施,故障得到了解决。

镀镍层;发黄;置换铜;导线;磨料残留

引言

功率继电器磁路零件采用电镀镍的涂覆方式,以满足磁路零件的防护性和耐磨性要求。磁路零件基体材料是电工纯铁,电镀方式为滚镀镍,镀层厚度δ为3~5μm。磁路零件电镀工艺流程为:冲裁→振光去毛刺→热处理→前处理(化学除油→电解除油→水洗→酸洗→水洗)→镀暗镍→暗镍回收→镀亮镍→亮镍回收→后处理(中和→水洗→热水洗→离心甩干→烘干)→包装→入库。由于没有采用镀铜打底,纯铁零件电镀镍后反复出现大批量的零件发黄问题。电镀镍发黄的原因很多,常见的有后处理不当引起的水迹印发黄、镀镍液有机杂质污染导致镀层色泽偏暗发黄、零件存放的环境湿度大导致的腐蚀发黄,以及零件低电流密度区镀层偏薄防护性较差导致发黄或生锈等。对于镀镍层发黄问题业内人士有较多的研究,也比较容易分析和改善。本文重点探讨电镀过程因铁与铜发生置换反应导致置换铜氧化变色问题和振光去毛刺工序磨料残留引起的发黄问题。

1 故障描述

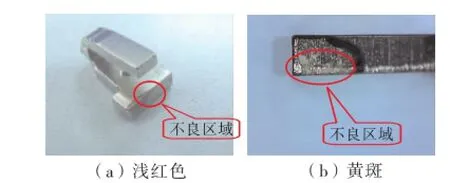

故障现象1。镍镀层表面局部呈浅红色,外观看起来象是铜氧化变色。

故障现象2。镍镀层表面出现黄点或黄斑。发黄处经过稀盐酸烫洗无法去除。

镀层不良现象见图1。

图1 镀镍层外观弊病实物照片

2 原因分析及解决措施

针对电工纯铁零件电镀镍后镀层出现的故障现象,对不良样品进行扫描电子显微镜(SEM)分析,查找产生的原因,根据不同的原因提出故障解决措施,分述如下。

2.1故障现象1原因分析及解决措施

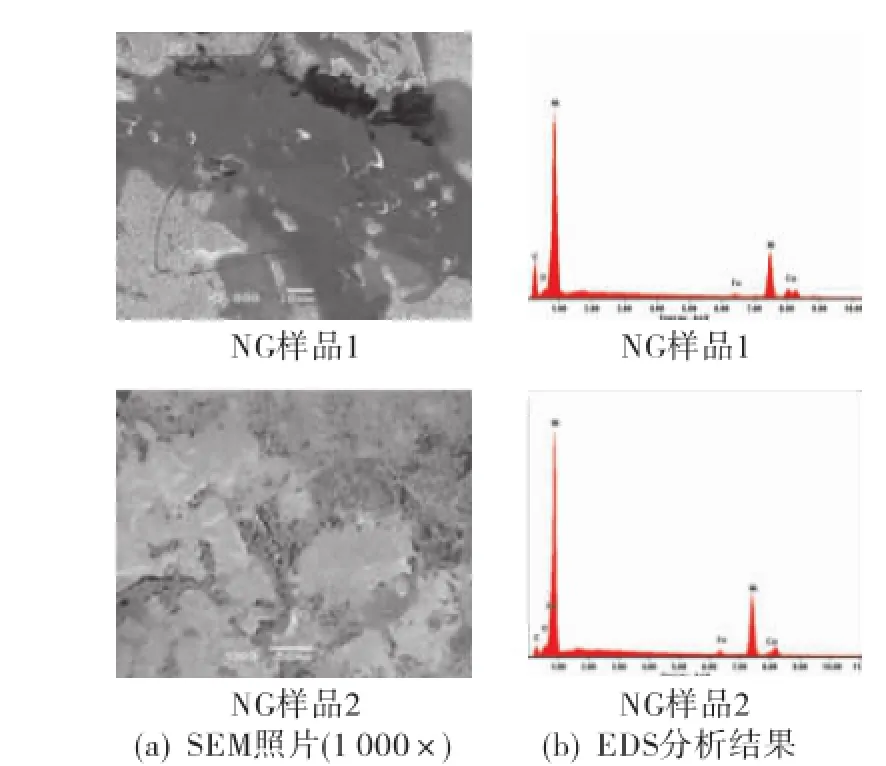

1)测试。故障现象1表现为零件镀镍后表面局部出现浅红色,而其它区域则为金属镍色泽即镍镀层的色泽。用扫描电子显微镜对镀层中的浅红色区域进行分析,结果见图2。图2显示,浅红色区域除了测到基体铁元素和镀层镍元素外,还检测到铜元素。说明浅红色区域有铜元素,由于未经镀铜,电镀过程中有可能发生置换反应导致局部出现铜沉积,故把这类故障现象确定为铁与铜发生置换反应,导致置换铜发生氧化变色现象。

图2 铜置换故障样品分析结果

2)置换铜现象原因分析。金属的活性顺序为:钾、钙、钠、镁、铝、锌、铁、锡、铅、(氢)、铜、汞、银、铂、金。在金属活动顺序表中位置越后的金属,金属活性越弱,原子的还原性越弱;而位置越前的金属,金属活性越强,原子的还原性也越强。铁元素排在铜元素前面,说明铁的金属活性比铜强,纯铁零件在电镀生产过程中发生了置换铜反应。

电镀生产过程中使用铜材料的环节只有镀槽的阳极杆铜棒和滚筒内的阴极铜导线。镀槽阳极杆采用纯铜实芯管制成,除与阳极钛篮挂钩接触部位裸露外,其余部位均涂了挂具胶,且行车配备有接液盘,转槽过程中不会出现镀液或水滴在阳极杆上导致氧化腐蚀的现象。因此,电镀生产过程中基本不存在铜离子污染镀液的情况。而滚筒阴极导线的导电部位也采用纯铜材料空心铜管制作,使用前将铜管压扁浸锡,非导电部位则外套塑料管,塑料管与铜管间存在缝隙,电镀过程中镀液会进入缝隙,铜导电头被腐蚀溶解带到镀液中。电镀过程在未通电的情况下,纯铁零件与镀液中的铜离子会发生置换反应,以致零件表面出现置换铜现象。

3)置换铜现象解决措施。针对纯铁零件入镀槽尚未通电时可能发生置换铜反应,采取的解决措施,设计带电入槽装置,防止零件在接触镀液但未通电时发生置换铜反应。为防止滚筒阴极导线铜管被腐蚀污染镀液,针对滚筒阴极导线存在的不足,改用可拆式导电头阴极导线,非导电部位采用热塑管包胶方式裹紧,防止镀液进入腐蚀铜导线,导致发生置换铜反应。改进后经连续生产跟踪和验证,电工纯铁电镀镍置换铜问题得到解决。

2.2故障现象2原因分析及解决措施

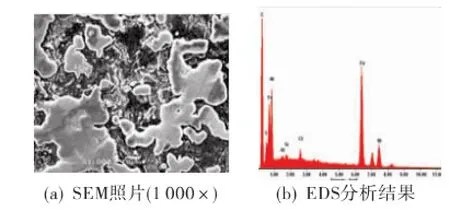

1)测试。故障现象2零件镀镍层表面出现黄点或黄斑。用扫描电子显微镜对不良样品进行分析,黄点、黄斑等异常区域的表面形貌见图3。由图3可以看出,异常位置镀层残缺不全,有明显异物夹杂。同时异常区域的元素分析显示,均能测到Si、Al等元素。电镀生产过程中无Si、Al等杂质污染,而金工振光工序所用的陶瓷磨料含Si、Al等元素,因此,可以确定这类不良现象为振光工序磨料残留造成镀镍层发黄。

图3 黄斑现象样品分析结果

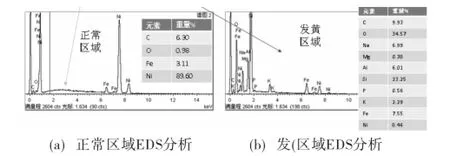

2)原因分析。采用能谱仪进一步分析零件发黄区域和正常无发黄区域,结果见图4。

图4 元素分析结果

由图4可以看出,发黄区域测出Si、Al等磨料元素,而正常未发黄区域只测出Ni和Fe,无其它元素。说明基体表面有不导电物质磨料夹杂,局部区域无镍镀层形成缝隙,缝隙里残留液体,导致基体腐蚀生锈泛出黄点、黄斑。磨料异物污染来源于金工振光除油及去毛刺工序,为去除零件表面冲裁油污及毛刺,振光时加入除油粉及规定规格的陶瓷磨料,而后续清洗时未能将油脂粘附的磨料清洗干净,导致陶瓷磨料异物在零件表面残留,经高温热处理烧结后,电镀前处理盐酸洗未能将其完全去除,最终导致镀镍后零件发黄问题。

3)磨料残留造成镀层发黄解决措施。针对金工振光陶瓷磨料残留引发的镀镍层发黄问题采取的解决措施为,将较容易磨损的陶瓷磨料更换为较耐磨的棕刚玉磨料;在金工振光后热处理前增加超声波除油清洗,彻底去除零件表面的油脂,防止振光后残留在零件表面磨料异物经热处理高温烧结后无法清洗干净,导致电镀镍层出现发黄问题。

3 结束语

对于纯铁基体零件电镀镍过程中因铁与铜发生置换反应导致置换铜发生氧化变色问题,通过带电入槽和对滚桶阴极导线材料和结构的改进,置换铜现象得到解决。对于金工振光去毛刺磨料异物残留污染导致镀镍层发黄问题,通过改变磨料和加强振光后热处理前的清洗,可以有效解决镀镍发黄问题。故障实例说明电镀质量问题的解决也遵循“对症下药”的原则,只有先找准问题产生的真正原因,才能有效地消除弊病。

Trouble Analysis and Trouble Shooting of Nickle Plating on Pure Iron Parts

CHEN Xianhua (Xiamen Jin Yue Electric appliances Co.,Ltd,Xiamen 361021,China)

The troubles of light red spots and yellow spots on the nickle coating surface of relay magnetic circuit parts made of electrical pure iron material were discussed in this paper.The yellowing trouble of coating oxidation caused by copper replacement and the yellowing trouble caused by abrasive residue in vibration burring process were analyzed by scanning electron microscope method.And the process equipment was put forward to improve.The trouble of abrasive residue was solved by ultrasonic cleaning method,so the countermeasures for solving the troubles were also put forward.

nickle coating;yellowing;copper replacement;wire;abrasive residue

TG153.12

B

10.3969/j.issn.1001-3849.2016.06.008

2016-01-11

2016-02-04