SiC纳米颗粒增强型复合镀层的研究进展

2016-09-07齐艳飞1波1娜2滑鹏敏2周宏林2北京工业大学材料科学与工程学院北京100124国家钢铁产品质量监督检验中心唐山河北唐山063009

齐艳飞1,王 波1,张 娜2,滑鹏敏2,周宏林2(1.北京工业大学材料科学与工程学院,北京100124;2.国家钢铁产品质量监督检验中心(唐山),河北唐山063009)

SiC纳米颗粒增强型复合镀层的研究进展

齐艳飞1,王波1,张娜2,滑鹏敏2,周宏林2

(1.北京工业大学材料科学与工程学院,北京100124;2.国家钢铁产品质量监督检验中心(唐山),河北唐山063009)

SiC纳米颗粒作为增强相添加到复合镀层中,可提高镀层的综合性能。分析了SiC纳米颗粒对镀层的表面形貌、显微硬度、耐磨性和耐腐蚀性等性能的影响机理,讨论了SiC纳米颗粒浓度、电流密度和搅拌速度等工艺参数对制备复合镀层的影响,阐述了不同电沉积方式对制备复合镀层的影响,指出在SiC纳米颗粒增强型复合镀层研究中尚需解决的若干问题。

SiC纳米颗粒;性能;工艺参数;电沉积方法

引言

纳米颗粒具有以下优良特性,如表面效应、小尺寸效应、量子尺寸效应和宏观量子隧道效应等。制备纳米复合材料时,添加适量的SiC纳米颗粒可以显著提高材料的显微硬度、耐磨性、耐蚀性和抗高温氧化性[1-5]。常用的第二相固体颗粒分为碳化物类、氧化物类和氮化物类,如SiC、Al2O3、ZrO2、 TiO2及Si3N4等。其中,SiC纳米颗粒具有高硬度、高强度、高腐蚀性和高耐磨性等特点,因而制备纳米复合镀层时添加适量的SiC纳米颗粒可以改善复合镀层的综合性能[6],在机械、化工、军事等领域得到广泛应用[7-8]。

本研究针对SiC纳米颗粒对复合镀层表面形貌、显微硬度、耐磨性和耐腐蚀性的影响机理进行分析。在此基础上,讨论了工艺参数及电沉积方式对镀层制备的影响,指出了尚需研究的若干关键问题。

1 SiC纳米颗粒对镀层性能的影响

1.1镀层表面形貌

在复合电镀中,镀液引入SiC纳米颗粒,可以使阴极的极化作用得以提高,金属成核反应的过电位降低,从而起到促进新晶核形成的作用。同时,也可以抑制晶粒的聚集和长大,达到细化金属晶粒的作用,进而提高了镀层表面的致密度[9]。Vaezi等[10]对镀层中添加SiC纳米颗粒的研究结果表明,SiC纳米颗粒既起到提高晶粒形核率的作用,又起到抑制晶粒长大的作用。钟远辉等[11]研究了Ni-Co复合镀层中添加SiC纳米颗粒后晶粒尺寸和显微硬度的变化情况,结果如图1所示。引入SiC纳米颗粒后复合镀层的晶粒尺寸减小,显微硬度增大。在复合电沉积过程中,引入SiC纳米颗粒可增大阴极极化,降低金属成核反应的过电位,促进新晶核的形成,从而在镀层表面形成了细小均匀的Ni-Co颗粒,进而得到了表面形貌呈细小颗粒状的复合镀层。同时,镀层中含有的SiC纳米颗粒还可起到增加形核质点,提高形核率的作用。

图1 纳米晶Ni-Co合金镀层及纳米(Ni-Co)-SiC复合镀层的晶粒尺寸和显微硬度

1.2镀层显微硬度和耐磨性

SiC纳米颗粒具有提高镀层硬度,改善镀层耐磨性的作用。复合镀层中嵌入的SiC纳米颗粒可以阻碍或延迟基质金属的位错滑移,抑制金属的塑性变形,从而使复合镀层得到强化[12];此外,由于SiC纳米颗粒具有高强度、高硬度及弥散强化效应等特点,因而添加适量的SiC纳米颗粒可以显著提高复合镀层的显微硬度[13]。也有研究学者提出了纳米颗粒可以将滑动摩擦形式转变成滚动摩擦形式的观点,即通过改变摩擦形式达到减小摩擦提高镀层耐磨性的目的[14]。

程秀等[15-16]对(Ni-P)-SiC(纳米)化学复合镀层耐磨性能的研究结果如图2所示。随载荷增加,纳米复合镀层的磨损的损失量略微逐渐增大,即可推断在摩擦界面上SiC纳米颗粒具有优异的承载能力;在相同载荷作用下,纳米复合镀层的耐磨性能优于微米复合镀层的耐磨性能。SiC纳米颗粒增大镀层硬度,改善抗磨性能的原因是复合镀层的硬度提高后,金属塑性变形会受到抑制,同时SiC纳米颗粒的引入可加强镀层与基体之间的结合力,缓解因界面剥落而引起的磨粒磨损问题。

图2 试样质量损失与磨损时间的关系

1.3镀层耐腐蚀性

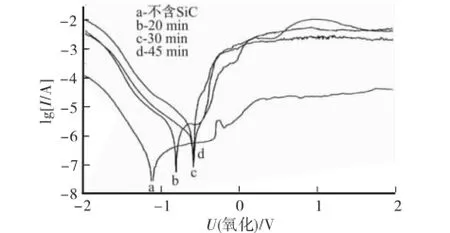

复合镀层中加入SiC纳米颗粒后,可提高镀层的耐腐蚀性。钟远辉等[11]对纳米(Ni-Co)-SiC复合镀层的耐腐蚀性研究结果表明,复合镀层中引入SiC纳米颗粒后,自腐蚀电位正移,即增强了复合镀层的耐腐蚀性能。此外,纳米(Ni-Co)-SiC复合镀层的耐腐蚀性能随SiC纳米颗粒含量的增加而增强。杨悦等[17]对添加SiC纳米颗粒的6060型铝合金微弧氧化膜耐蚀性能的研究结果如图3所示。

图3 不同时间制备的微弧氧化膜的极化曲线

图3中a点的腐蚀电位为-1.149V,b点的腐蚀电位为-0.762V,c点和d点的腐蚀电位基本同为-0.762V,即与未添加SiC纳米颗粒的腐蚀电位相比,添加SiC纳米颗粒的腐蚀电位明显正移,即提高了铝合金微弧氧化膜的耐腐蚀性能。

材料的耐腐蚀性得以提高的原因是添加的SiC纳米颗粒会抑制镀层腐蚀过程中的阳极反应,即在腐蚀环境条件下,加入基体中的SiC纳米颗粒占据了优先腐蚀的位置,率先被腐蚀,因而起到了保护镀层免遭腐蚀的作用,提高了镀层的耐腐蚀性能[17];同时,SiC纳米颗粒的引入还起到细化合金晶粒的作用,使镀层结构达到均匀、致密和低孔隙率的效果,提高了镀层的耐腐蚀性能。

2 工艺参数对复合镀层的影响

2.1 SiC纳米颗粒浓度

SiC纳米颗粒浓度既影响其在镀液中的分散情况,又影响镀层中SiC的沉积量。当镀液中SiC纳米颗粒浓度较低时,SiC纳米颗粒源较少,不易提供更多的形核质点,因而镀层晶粒尺寸偏大;随镀液中SiC纳米颗粒浓度的提高,沉积在镀层晶界处的SiC纳米颗粒会抑制镀层的长大[18-21],SiC纳米颗粒沉积到试样表面,既增大表面微观粗糙度又增加阴极表面面积,同时提供了更多的形核质点,增加了形核率,进而阻止了晶粒的聚集长大,使所得镀层表面光滑,综合性能良好;当SiC纳米颗粒浓度超过一定值时,SiC纳米颗粒在镀液中的密度较大,使部分催化活点被遮盖,导致其作用没有得到发挥,最终,降低了镀层的沉积速率。此外,镀液中也容易出现颗粒团聚现象,导致镀层中的孔隙率提高及嵌入镀层表面的SiC纳米颗粒容易脱落[21-23]。因此,随SiC纳米颗粒浓度的变化,沉积镀层中SiC含量也会发生相应变化,进而会影响镀层的显微结构和材料的显微硬度、耐磨性和抗腐蚀性等。

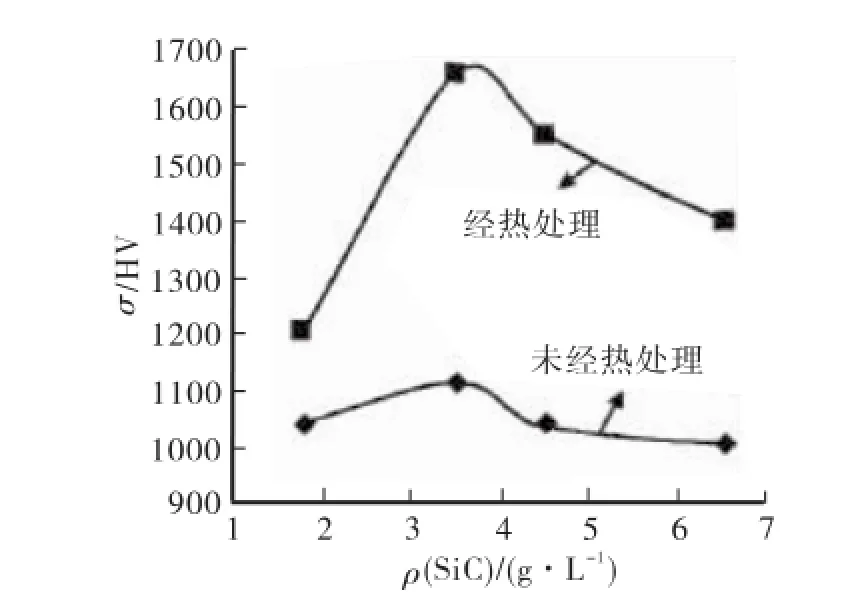

程秀等[15]研究了SiC纳米颗粒浓度对镀层硬度的影响,结果如图4所示。镀层硬度先随镀液中SiC含量的增加而增大;增加到3.5 g/L,并经400℃、1h退火处理后,镀层硬度达到最大值1650HV;之后镀层硬度随镀液中SiC含量的增加而减小。镀液中的SiC纳米颗粒浓度会影响镀层中SiC纳米颗粒的嵌入量,进而会影响镀层的硬度。当镀层中嵌入适量的SiC纳米颗粒时,SiC纳米颗粒起到弥散强化作用;SiC含量继续增加时,提高了镀层中的孔洞与疏松,致使镀层的硬度降低。

图4 镀层硬度与SiC质量浓度的关系

2.2电流密度

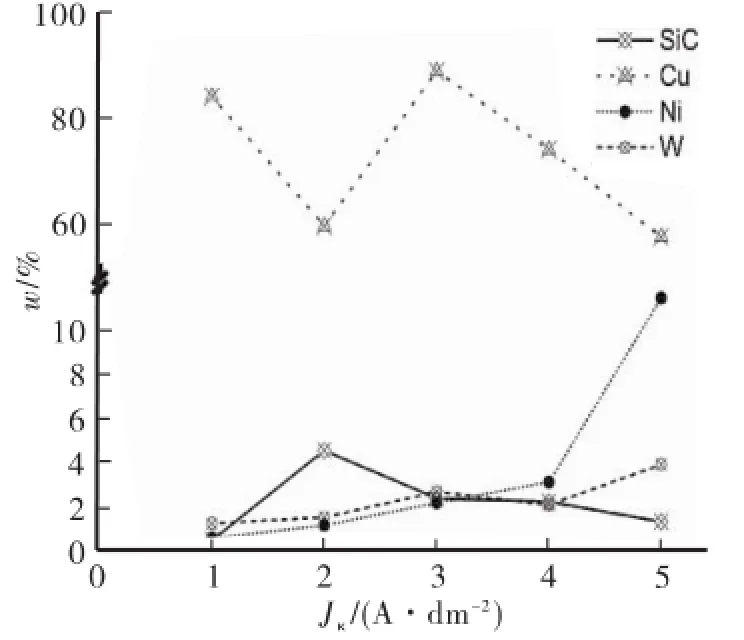

电流密度影响SiC纳米颗粒的吸附速率及金属离子的沉积速率。M.Hashemi等[24]研究了在搅拌速度为400 r/min,SiC纳米颗粒质量浓度为15 g/L的条件下,电流密度对镀层中的SiC纳米颗粒和金属离子含量的影响,如图5所示。随电流密度增加,镀层中Ni和W的含量略微提高,Cu含量降低,镀层中Ni离子含量随电流密度增大而增加,水溶液电沉积不能得到W离子,所以W离子含量随Ni含量增加而增加。SiC含量随电流密度增加而增大,当电流密度为2A/dm2时,达到最大值,之后随电流密度增加而减小。

图5 不同电流密度下镀层中Cu、Ni、W和SiC的质量分数

当电流密度较低时,SiC纳米颗粒的吸附速率和金属离子的沉积速率偏低,溶解在镀液中的SiC纳米颗粒易出现团聚现象,导致镀层中的SiC纳米颗粒分布不均,降低了材料的综合性能;当电流密度达到一定值时,SiC纳米颗粒的吸附速率和金属离子的沉积速率足够高,足以满足SiC纳米颗粒嵌入沉积镀层之中。在这种情况下,沉积镀层中的SiC纳米颗粒的溶解量达到最大,因而,材料的显微硬度、耐磨性和抗腐蚀性较高;当电流密度继续升高时,金属离子传质到阴极表面的速率高于SiC纳米颗粒传质到阴极表面的速率,导致吸附到镀层中的SiC纳米颗粒较少。因此,在这种情况下,金属离子沉积到阴极表面时,嵌入镀层中的SiC纳米颗粒较少[13],所以材料的显微硬度、耐磨性和抗腐蚀性均有所降低。

2.3搅拌速度

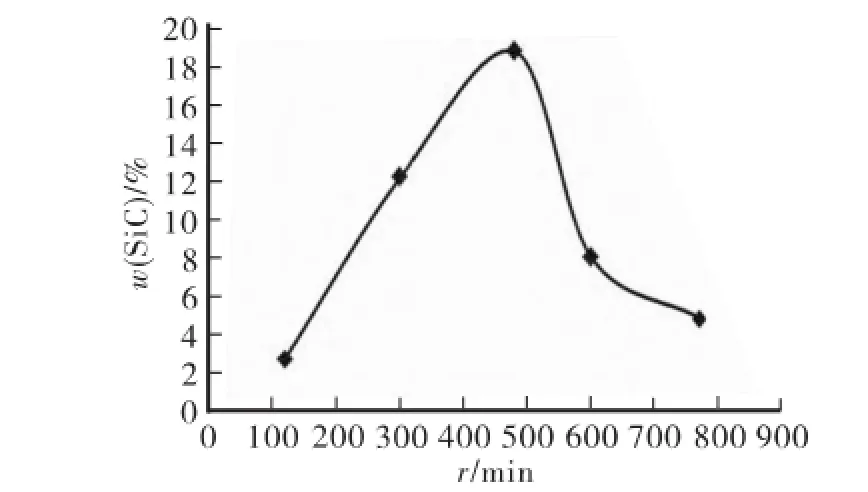

搅拌速度对SiC纳米颗粒复合镀层的形成影响较大。B.Bahadormanesh等[25]研究了搅拌速度对镀层中SiC纳米颗粒嵌入量的影响,如图6所示。搅拌速度范围120~770 r/min,镀层中SiC纳米颗粒的嵌入量随搅拌速度的增加而先增大后减小,当搅拌速度为480 r/min时,嵌入量达到最大。

图6 嵌入量与搅拌速度之间的关系

当搅拌速度较慢时,镀液中的SiC纳米颗粒会发生团聚,降低了其在液体中的分散均匀性,导致嵌入沉积层中的SiC纳米颗粒较少且分布不均匀;当搅拌速度提高时,增加了SiC纳米颗粒向镀层中的流动,且SiC纳米颗粒有足够时间嵌入镀层中,因而镀层中SiC纳米颗粒含量较高且在复合镀层中分散均匀,复合镀层中的SiC纳米颗粒会增加阴极表面面积,并且提供更多的形核位置,所以复合镀层表面晶粒尺寸细小均匀;当搅拌速度过快时,由于液体流动速度过快,导致吸附在基体表面的SiC纳米颗粒还未来得及嵌入镀层中已被带走,同时也会冲撞未被吸附的SiC纳米颗粒,致嵌入镀层中的SiC纳米颗粒较少[26]。搅拌速度通过对镀层中SiC纳米颗粒嵌入量的影响进而会影响到材料表面的晶粒尺寸、显微硬度、耐磨性及耐腐蚀性等。

3 电沉积方式对复合镀层的影响

3.1直流电沉积

直流电沉积可以通过改变电流密度参数,达到改变纳米复合材料组织结构和组成的目的,被认为是一种能够有效改变材料表面性能的方法之一。虽然加入恒定不变的电流密度可以提高电沉积效率,但是也容易出现晶粒表面粗糙的问题。

王玉等[27]采用直流电沉积法制备Ni-P非晶纳米SiC复合镀层,通过调整工艺温度、电流密度和镀液中SiC浓度等工艺参数,制备出SiC纳米颗粒分布均匀的镀层,经检测添加SiC纳米颗粒的复合镀层的硬度显著提高。

3.2脉冲电沉积

脉冲电沉积技术既可以有效的提高金属离子的沉积速率,又可以增加纳米颗粒的嵌入速率[28]。脉冲电沉积技术与直流电沉积技术的区别在于阴极的活化极化和浓差极化的变化情况,脉冲电沉积可以通过调配电流(或电压)脉冲的张弛来实现极化控制,从而起到弱化扩散层的作用。脉冲电沉积具有更高的瞬时电流密度,使得晶核的形成速率大于晶体的长大速率。通过改变脉冲电流密度、脉冲占空比及脉冲换向时间,可以改变纳米复合材料的组织结构和化学组成,是一种有效控制其表面性能的方法[29-30]。

3.2.1脉冲电流密度

当脉冲电流密度较低时,金属离子的沉积速率随峰值电流密度的增加而增大,颗粒沉积的极限时间随峰值电流密度的增加而减小。所以,单位时间内粒子的嵌入量增大;电场强度随脉冲电流密度的增加而增大,吸附着正离子的SiC纳米颗粒的静电引力也随之增大,促进了SiC纳米颗粒与基质金属离子的共沉积,提高了镀层中SiC纳米颗粒的含量;当脉冲电流密度过高时,SiC纳米颗粒嵌入复合镀层中的增幅小于基质金属电沉积速率的增幅,此时,镀层中的SiC纳米颗粒含量会相对减少[30-31]。

3.2.2脉冲占空比

脉冲占空比是影响脉冲电沉积效率的重要参数之一。当脉冲频率和脉冲峰值电流密度(或脉冲平均电流密度)恒定时,脉冲峰值电流密度(或脉冲平均电流密度)将会直接受到脉冲占空比的影响。当平均电流密度一定时,占空比过低,会导致峰值电流密度过高,复合镀层被烧焦,镀层中的纳米颗粒含量下降[31];适当提高脉冲占空比,阴极过电位升高,电场力增强,加快了电解液中的纳米颗粒向阴极表面移动的速度,有效促进了纳米颗粒与基质金属的复合共沉积[32];随占空比的增大,增加了脉冲平均电流密度,缩短了关断时间,增强了阴极表面的浓差极化,导致阴极处的金属离子得不到充分补充,不利于金属离子与纳米颗粒的共沉积,从而降低了复合镀层中纳米颗粒含量。

3.2.3脉冲换向时间

脉冲换向时间对镀层厚度及纳米颗粒嵌入量的影响较大[33]。在反向电流时间内,阴极得到的基质金属会发生部分溶解:一方面,降低了镀层中基质金属的含量,这意味着镀层中SiC纳米颗粒的复合量相对增加;另一方面,增大了镀层表面的微观粗糙度,进而使SiC纳米颗粒驻留的概率增大,即提高了镀层中SiC纳米颗粒的嵌入量。当换向时间增大时,阴极表面的基质金属发生部分溶解的同时也伴随着SiC纳米颗粒的脱附或脱落,其中既包括吸附在阴极表面的SiC纳米颗粒又包括极少数已嵌入镀层中的SiC纳米颗粒。此外,在电流换向过程中,微小“突出”部分的溶解速率较快,而“平整”部分的溶解速率略慢一些,这是因为电荷易于向电极尖端部分聚集。所以,换向时,正向电沉积过程中产生的微小“突出”部分会“消失”。因而,换向过程有利于提高镀层表面的平整度、光亮度及镀层厚度。然而,如果换向时间过长,即镀层溶解时间过长,将会导致镀层厚度难以增加。

3.3超声波-脉冲电沉积

相对于直流电沉积和脉冲电沉积而言,超声-脉冲电沉积技术可制得表面显微组织平整、光滑、致密的复合镀层,且镀层中的SiC纳米颗粒分布均匀无明显的团聚现象[34-35]。这是因为脉冲电流既能促进金属晶粒形核,又能抑制晶粒的长大。同时,超声波搅拌作用又可以使镀液中的SiC纳米颗粒处于均匀的悬浮状态,避免出现团聚现象。此外,先前生成的大尺寸金属晶粒在高压波(由空化效应产生)的作用下被粉碎,被粉碎的金属晶粒提供了形核质点,提高了晶粒的形核率,形成了更加细小晶核,进而使镀层的显微组织更加致密、光滑,纳米复合材料的综合性能得以提高[36]。

超声功率是超声波-脉冲电沉积的重要参数[37]。何新快等[38]研究表明,低功率时,超声波作用有利于SiC纳米颗粒在镀液中的分散,促进了阴极处较小扩散系数的金属离子和SiC纳米颗粒的聚集,进而提高了金属离子的沉积速率和SiC纳米颗粒的嵌入速率,所以复合镀层厚度增加。然而,较大扩散系数金属离子的传输作用受超声波作用的影响较小;高功率时,超声波所产生的空化效应、声流效应和机械效应对镀液的搅拌作用较强,致使纳米粒子难以粘附到阴极表面上,且已经粘附但尚未完全被基质金属嵌牢的颗粒被冲刷后重新进入镀液之中,从而使复合镀层中的纳米颗粒含量降低[39]。

4 结语

SiC纳米颗粒加入到金属基复合镀层之中,可显著提高材料的显微硬度、耐腐蚀性和耐磨性,作为一种新兴技术,在复合镀层的制备之中得到了广泛应用,然而现阶段仍主要处于实验研究之中,究其原因主要是因为存在一些急需解决的关键问题:1)SiC纳米颗粒在镀液中的分散技术及稳定性问题;2)SiC纳米颗粒与金属离子共沉积理论的探讨;3)SiC纳米颗粒性能及应用领域的进一步研究等。由于电沉积法制备纳米复合镀层技术的不断提高,关于制备纳米复合镀层的基础理论研究也将日趋深化,SiC纳米颗粒增强型复合镀层的研究将会得到更快发展,其应用领域也将会得到进一步拓展。

[1]Fengyan Hou,Wei Wang,Hetong Guo.Effect of the dispersibility of ZrO2nanoparticles in Ni-ZrO2electroplated nanocomposite coatings on the mechanical properties of nanocomposite coatings[J].Applied Surface Science,2006,252(10):3812-3817.

[2]Zhou Y,Zhang H,Qian B.Friction and wear properties of the co-deposited Ni-SiC nanocomposite coating[J].Applied Surface Science,2007,253(20):8335-8339.

[3]Gang Wu,Ning Li,Derui Zhou,et al.Electrodeposited Co-Ni-Al2O3composite coatings[J].Surface and Coatings Technology,2004,176:157-164.

[4]薛玉君,朱荻,靳广虎,等.复合电铸Ni-La2O3纳米复合材料的组织结构和性能[J].中国机械工程,2004,15(17):1569-1572.

[5]Qu N S,Zhu D,Chan K C.Fabrication of Ni-CeO2nanocomposite by electrodeposition[J].Scripta Materialia,2006,54(7):1421-1425.

[6]夏法锋,黄明,马春阳,等.电沉积方式对Ni-SiC纳米镀层耐腐蚀性能的影响[J].功能材料,2013,16(44):2429-2431.

[7]Low C T J,Wills R G A,Walsh F C.Electrodeposition of composite coatings containing nanoparticles in a metal deposit[J].Surface and Coating Technology,2006,201:371-383.

[8]马春阳,吴蒙华,曲智家.超声波-化学镀Ni-P-SiC纳米复合镀层的工艺研究[J].金属热处理,2011,36 (4):89-92.

[9]Qiuyuan Feng,Tingju Li,Zhongtao Zhang,et al.Prepara-tion of nanostructured Ni/Al2O3composite coatings in high magnetic field[J].Surface and Coatings Technology,2007,201(14):6247-6252.

[10]Vaezi M R,Sadrnezhaad S K,Nikzad L.Electrodeposition of Ni-SiC nano-composite coatings and evaluation of wear and corrosion resistance and electroplating characteristics[J]. Colloids and Surfaces A,2008,315(1/3):176-182.

[11]钟远辉,戴品强,周翔.脉冲电沉积纳米SiC/Ni-Co复合镀层腐蚀特性[J].复合材料学报,2009,26(4):111-118.

[12]Hao Li,Yizao Wan,Hui Liang,et al.Composite electroplating of Cu-SiO2nano particles on carbon fiber reinforced epoxy composites[J].Applied Surface Science,2009,256(5):1614-1616.

[13]Yingwu Yao,Suwei Yao,Lu Zhang,et al.Electrodeposition and mechanical and corrosion resistance properties of Ni-W/SiC nanocomposite coatings[J].Materials Letters,2007,61(1):67-70.

[14]Wittling M,Bendavid A,Martin P J,et al.Influence of thickness and substrate on the hardness and deformation of TiN films[J].Thin Solid Films[J],1995,270(1-2):283-288.

[15]程秀,揭晓华,蔡莲淑,等.Ni-P-SiC(纳米)化学复合镀层的组织与性能[J].材料工程,2006(1):43-46.

[16]Li J,Sun Y,Sun X,et al.Mechanical and corrosion-resistance performance of electrodeposited titania-nickel nanocomposite coatings[J].Surface and Coatings Technology,2005,192(2/3):331-335.

[17]杨悦,陈彬.SiC纳米颗粒对6060铝合金微弧氧化膜组织结构及耐蚀性能的影响[J].吉林大学学报(工学版),2011,41(增刊1):106-110.

[18]Jianhua Zhu,Lei Liu,Haijun Zhao,et al.Microstructure and performance of electroformed Cu/nano-SiC composite[J].Materials&Design,2007,28(6):1958-1962.

[19]Jianhua Zhu,Lei Liu,Guohua Hu,et al.Study on composite electroforming of Cu/SiCp composites[J].Materials Letters[J],2004,58(10):1634-1637.

[20]Lekka M,Koumoulis D,Kouloumbi N,et al.Mechanical and anticorrosive properties of copper matrix micro-and nano-composite coatings[J].Electrochimica Acta[J],2009,54(9):2540-2546.

[21]Maria Lekka,Niki Kouloumbi,Mauro Gajo,et al.Corrosion and wear resistant electrodeposited composite coatings[J].Electrochimica Acta,2005,50:4551-4556.

[22]Hong-Kee Lee,Ho-Young Lee,Jun-Mi Jeon.Codeposition of micro-and nano-sized SiC particles in the nickel matrix composite coatings obtained by electroplating[J].Surface and Coatings Technology,2007,201(8):4711-4717.

[23]Pouladi S,Shariat M H,Bahrololoom M E.Electrodeposition and characterization of Ni-Zn-P and Ni-Zn-P/nano-SiC coatings[J].Surface and Coatings Technology, 2012,213:33-40.

[24]Hashemi M,Mirdamadi Sh,Rezaie H R.Effect of SiC nanoparticles on microstructure and wear behavior of Cu-Ni-W nanocrystalline coating[J].Electrochimica Acta,2014,138:224-231.

[25]Bahadormanesh B,Dolati A.The kinetics of Ni-Co/SiC composite coatings electrodeposition[J].Journal of Alloys and Compounds,2010,504(2):514-518.

[26]Abdel Aal A,El-Sheikh S M,Ahmed Y M Z.Electrodeposited composite coating of Ni-W-P with nano-sized rod-and spherical-shaped SiC particles[J],Materials Research Bulletin,2009,44(1):151-159.

[27]王玉,郭金彪,袁学韬,等.热处理对非晶Ni-P电镀层结构与性能的影响[J].材料保护,2008,41(10):54-56.

[28]张柏林,王英波,鲁雄,等.脉冲电化学沉积法制备钛基HA/Ag复合涂层[J].稀有金属材料与工程,2010,39(10):1835-1839.

[29]Denny Thiemig,Ronny Lange,Andreas Bund.Influence of pulse plating parameters on the electrocodeposition of matrix metal nanocomposites[J].Electrochimica Acta,2007,52(25):7362-7371.

[30]Zimmerman A F,Clark D G,Aust K T,et al.Pulse electrodeposition of Ni-SiC nanocomposite[J].Materials Letters,2002,52(1-2):85-90.

[31]Qu N S,Chan K C,Zhu D.Pulse co-electrodeposition of nano Al2O3whiskers nickel composite coating[J].Scripta Materialia[J],2004,50(8):1131-1134.

[32]徐瑞东,王军丽,郭忠诚,等.颗粒增强金属基纳米复合材料脉冲电沉积制备研究[J].航空材料学报,2008,28(6):46-50.

[33]何新快.羧酸盐-尿素体系脉冲电沉积铬及铬合金与铁-镍-铬镀层着黑色研究[D].长沙:中南大学,2006.

[34]Yang YL,Wang Y D,Ren Y,et al.Single-walled carbon nanotube-reinforced copper composite coatings prepared by electrodeposition under ultrasonic field[J].Materials Letters,2008,62(1):47-50.

[35]Zheng Huanyu,An Maozhong,Lu Junfeng.Surface characterization of the Zn-Ni-Al2O3nanocomposite coating fabricated under ultrasound condition[J].Applied Surface Science,2008,254:1644-1650.

[36]薛玉君,兰明明,李济顺,等.超声-脉冲电沉积制备Ni-CeO2纳米复合材料[J].特种铸造及有色合金,2009,29(4):313-316.

[37]夏法锋,吴蒙华,贾振元,等.超声波对纳米Ni-TiN复合镀层的影响[J].功能材料,2008,39(4):690-694.

[38]何新快,侯柏龙,吴璐烨,等.三价铬超声-脉冲电沉积Ni-Cr/SiC纳米复合镀层[J].稀有金属材料与工程,2014,43(7):1742-1747.

[39]徐阳阳,薛玉君,李济顺,等.超声脉冲电沉积镍-氧化锆-氧化铈纳米复合镀层[J].电镀与涂饰,2014,33 (7):291-295.

Review of SiC Nanoparticles Reinforced Composite Coating

QI Yanfei1,WANG Bo1,ZHANG Na2,HUA Pengmin2,ZHOU Honglin2

(1.Beijing University of Technology,School of Materials Science and Engineering,Beijing 100124,China;2.China National Center for Quality Supervision and Test of Iron and Steel(Tangshan),Tangshan 063009,China)

As a reinforcing phase,SiC nanoparticles were added to composite coating,and the coating comprehensive properties were improved.In this paper,the influence mechanisms of SiC nanoparticles on the surface morphology,microhardness,wear resistance,corrosion resistance and other properties of the coatings were analyzed;the influences of processing parameters,such as SiC nanoparticles concentration,current density,stirring speed and so on,on the coatings were discussed;the influences of different electrodeposition methods on the coatings were expounded;several issues which still need to be solved in this field were put forward.

SiC nanoparticle;properties;parameters;electrodeposition methods

TB331;TQ153.19

A

10.3969/j.issn.1001-3849.2016.06.006

2015-12-30

2016-02-21

北京工业大学研究生科技基金(项目号ykj-2015-11864)