脉冲电源对电沉积复合镀层的影响

2016-09-07装甲兵工程学院再制造技术重点实验室北京00072装甲兵工程学院表面工程重点实验室北京00072

王 猛,谭 俊,2,吴 迪(.装甲兵工程学院再制造技术重点实验室,北京00072;2.装甲兵工程学院表面工程重点实验室,北京00072)

脉冲电源对电沉积复合镀层的影响

王猛1,谭俊1,2,吴迪1

(1.装甲兵工程学院再制造技术重点实验室,北京100072;2.装甲兵工程学院表面工程重点实验室,北京100072)

随着脉冲电源开始取代直流电源应用到电沉积领域中,研究发现脉冲电源与复合电沉积的结合,使所制备的复合镀层组织结构得以改善,性能也明显提高。在脉冲复合电沉积中,脉冲占空比和脉冲峰值电流密度是两个重要的技术参数,对脉冲占空比和脉冲峰值电流密度对电沉积复合镀层的影响进行了分析和总结,为脉冲复合电沉积的研究和应用提供借鉴和参考。

脉冲电源;电沉积;复合镀层

引言

随着工业的发展,对材料性能的要求不断提高,单一的金属镀层和多相合金镀层逐步为复合镀层所替代,复合电沉积技术有效地解决了单金属或合金的某些性能问题,如不耐腐蚀、硬度低等[1-2]。但直流复合电沉积所制备的复合镀层依然存在着表面粗糙、硬质颗粒含量低等问题。研究人员希望解决这些问题,进一步提升复合镀层性能,延长其使用寿命,并满足某些特殊领域的需要。对复合电沉积的研究表明[3],提高复合镀层性能主要有两种方式,一种是改变工艺,包括复合镀液的配方、添加剂的种类及用量、镀液pH及温度等;另一种则是对操作规范进行调整,例如电极的相对位置、搅拌方式以及沉积电流的波形等。利用脉冲电流取代直流电流应用于电沉积技术制备复合镀层由此受到高度重视并加以深入研究,得到了越来越广泛的应用。

1 脉冲电源对电沉积过程的影响

采用脉冲电源就是通过改变电流波形进而影响电沉积过程,最终对镀层的组织形貌及性能产生影响的工艺方法。脉冲电沉积技术已经较为成熟,被广泛的应用于制备单金属镀层、多层膜以及复合镀层。由于脉冲电沉积的沉积速率和电流效率均较高[4-5],因而金属主盐以及硬质颗粒的用量均可减少,而脉冲复合电沉积较直流复合电沉积所制备的镀层性能更为优异,使用寿命更为长久,这些优势为资源的节约提供了可能。

脉冲电沉积相比于直流电沉积具有更为复杂的电参量,诸如脉冲的导通时间、关断时间、峰值电流、脉冲间歇、脉冲周期及占空比等。相比于直流电源所输出的直线波形,脉冲电源的输出波形可以是方形、锯齿形和正弦形等[6]。脉冲电沉积的原理与直流电沉积同中有异,它也是依据电化学的基本原理,在电极表面发生还原反应,金属离子变成金属单质沉积在阴极工件表面,但由于脉冲电流会对液相传质过程产生影响而使电沉积的过程更为复杂。脉冲的张弛对阴极表面的活化极化和浓差极化产生重大影响,影响阴极表面的传质过程和沉积效率。在脉冲电沉积过程中,阴极表面会形成双扩散层,靠近阴极表面的称为脉冲扩散层,外层则称为稳定扩散层。研究发现,两个扩散层的厚度与直流条件下同等电流密度时的扩散层厚度相等。当电沉积进行时,在一个周期内,电流的导通使阴极表面极化增强,金属离子得到充分沉积;而当电流断开时,沉积过程停止,阴极表面的金属离子得到补充,恢复到初始浓度,消除了浓差极化,进而提高传质效率[7-9]。在单金属镀层制备过程中,研究人员发现脉冲电源的加载可以使单金属镀层表面更加平整光亮,组织更加细密,内部缺陷明显减少,镀层的机械性能显著提高[10-12];在多层膜的制备领域,利用脉冲电源可制备出纳米级多层金属膜。研究表明,此类多层金属膜可通过调控脉冲电源的电参量对单层膜厚度进行控制,并且各单层间界面清晰,周期重复性较好,多层膜镀层的性能也得到较大程度的改善[13-15];在合金沉积制备方面,脉冲电源的加载有效的细化了金属晶粒,增加了合金的致密性,合金的性能明显得到提升,并且可通过脉冲电参数的调节对合金成分进行控制[16-20];将脉冲电源应用到复合电沉积领域之中也起到了较为明显的作用,脉冲间歇第二相固体粒子在阴极表面的补充为提高复合镀层颗粒复合量提供了可能,而复合量的提高会对复合镀层的整体性能产生重大影响。同时,脉冲电源还使所制备的复合镀层更加平整致密,颗粒分布也更加均匀[21]。

2 脉冲电源对复合电沉积镀层的影响

2.1脉冲电源对复合镀层组织形貌的影响

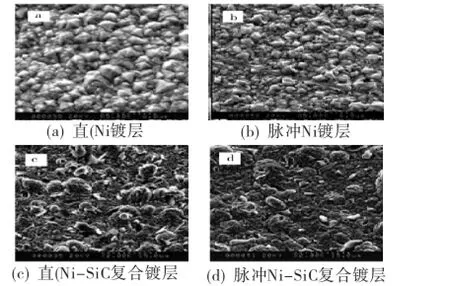

众多研究表明[22-23],脉冲电沉积所制备的复合镀层较直流法具有晶粒更加细小,表面更加致密平整,并且表面微裂纹更少,孔隙率更低的特点。研究人员认为,这可能是由于脉冲的张弛起到了增加阴极极化、降低阴极表面的浓差极化的作用,使金属离子在沉积过程中所需要的形核功降低,因而增大了金属的形核几率,有效的抑制了晶粒的长大,使晶粒更加细小,堆积更加致密。同时,由于脉冲的导通与关断或换向的交替,有利于未被牢固捕获的硬质颗粒在阴极表面的脱附,避免了由于其在阴极表面停留、堆积而引起的妨碍后续基质金属沉积的问题。马明硕等[22]分别在直流和脉冲两种条件下制备了单金属Ni镀层和Ni-SiC复合镀层,镀层表面形貌如图1所示。由图1可以看出,脉冲电流下制备的单金属镀层与复合镀层均比直流条件下制备的镀层平整细密,晶粒更加细小均匀。

图1 镀层表面形貌

在实验过程中发现,虽然脉冲电沉积相比直流电沉积对复合镀层的组织形貌具有一定的改善作用,但不同脉冲电参数下这种改善作用具有较大的差别。普遍认为脉冲的峰值电流密度以及脉冲的占空比是影响脉冲复合电沉积的两个关键参数,并且这两个参数并不是孤立的,而是发生密切的相互作用[25-26]。研究发现[6],随着脉冲峰值电流密度的增加,复合镀层的形貌明显改善,但当电流密度过大时,表面形貌呈恶化趋势,如图2所示[21]。随着峰值电流密度的增大,Ni-ZrO2复合镀层的表面粗糙度先降低后升高。这是因为在电流密度处于较小阶段时,随着峰值电流密度的增加,复合镀液中基质金属离子所受到的电场力加强,同时阴极表面对硬质颗粒的吸附作用加强,二者共沉积量上升,同时由于硬质颗粒的嵌入,阴极表面的有效面积减小,导致阴极极化增强,晶粒细化。但当峰值电流密度达到一定程度并进一步增加时,阴极较强的过电位使共沉积过程中发生在阴极表面的析氢过程更加强烈,析出的氢气量上升,造成复合镀层内部及表面出现较多的缺陷,表面的粗糙度上升。

图2 不同峰值电流密度对Ni-Z rO2复合镀层表面粗糙度的影响

此外,正向脉冲占空比对复合镀层的表面形貌也具有较大的影响,且随其不断的升高,复合镀层表面形貌呈粗糙的趋势。占空比主要由两个参数控制,即Ton和Toff或-Ton,正向脉冲占空比小,则意味着正向导通时间短,间歇或反向时间相对较长,在间歇阶段,阴极表面发生共沉积后所消耗的粒子可以得到补充,减弱了阴极表面的浓差极化,有利于晶核的形成,并抑制其生长[27-28]。研究显示,在这一阶段可利用喷射的液流将堆积在阴极表面的硬质颗粒冲回镀液,为后续过程创造良好的环境。若在这一阶段为反向脉冲,不仅可以发生粒子的补充以及对阴极表面的清理,也可以通过反向电压发生共沉积的逆过程,将阴极表面包覆不牢固或突出的颗粒、晶粒等脱离,对阴极表面具有整平作用。但需注意,采用脉冲电沉积,针对不同的复合体系,对占空比的要求不尽相同,因此尚需在实验中加以分析确定。

2.2脉冲电源对颗粒复合量的影响

脉冲电沉积的原理虽然与直流电沉积相同,但其沉积过程,尤其是颗粒的复合过程却与直流电沉积存在着一定的差别。它不仅是直流电沉积状态下,硬质颗粒在阴极表面短暂停留,从而被沉积的基质金属捕获、包覆的过程,同时还存在脉冲间歇金属停止沉积以及对颗粒的包覆、甚至反向脉冲发生的电沉积的逆过程而导致的金属溶解和颗粒脱附的过程[6]。大量实验表明,脉冲电沉积过程中颗粒的复合受到脉冲电参数的影响。脉冲电流密度对颗粒复合量的影响与直流电流密度基本一致,当电流密度过小时,基质金属的沉积量不能满足捕获硬质颗粒的需求,使硬质颗粒被镀液冲离阴极表面,不能完成有效的复合。但过大的电流密度,又意味着基质金属会以较快的速率沉积,而此时硬质颗粒随喷射的镀液被源源不断地输送到阴极表面,造成基质金属离子不牢固的沉积在颗粒之间,共沉积的镀层不能稳定生长,同样影响颗粒复合量的提高[29-31]。

对于脉冲占空比的增加,镀层中颗粒的含量逐渐下降,如图3所示[23]。这是因为,脉冲占空比的增加使基质金属的沉积速率降低,延长了其包裹、掩埋硬质颗粒的时间,使颗粒嵌入镀层的难度增大,从而降低了颗粒的复合量。

图3 不同占空比下(Ni-W-P)-SiC复合镀层的SiC复合量

此外,当脉冲的占空比一致时,脉冲工作时间也对颗粒复合量有直接的影响,脉冲工作时间短,金属的沉积量不足以使颗粒牢固镶嵌到镀层中,而较长的工作时间则会导致金属沉积量明显升高,颗粒的共沉积量则相对减少,镀层中颗粒复合量降低。并且过长的脉冲工作时间也可能导致共沉积层不稳定的结果[32]。在实验过程中,有研究人员发现[33-34],适当地加载反向脉冲对复合镀层中颗粒含量具有一定的影响。首先,反向脉冲的加载使基质金属溶解,同时,反向脉冲可以有效减少镀层表面的毛刺,使复合镀层更为平整均匀。对反向脉冲的作用也可以通过峰值脉冲电流、占空比以及工作时间三个参数加以分析。反向脉冲的加载过程是基质金属溶解的过程,金属的溶解会造成硬质颗粒的剥离,颗粒的剥离速率与基质金属的溶解速率的相对大小控制着复合镀层最终的颗粒含量。因此,可通过调整反向脉冲的电参数提高阳极的基质金属溶解速率来达到提高颗粒复合量的目的。与此同时,反向脉冲对镀层表面的整平作用不利于颗粒的停留,限制了颗粒的复合,应对此加以控制。

2.3脉冲电源对复合镀层性能的影响

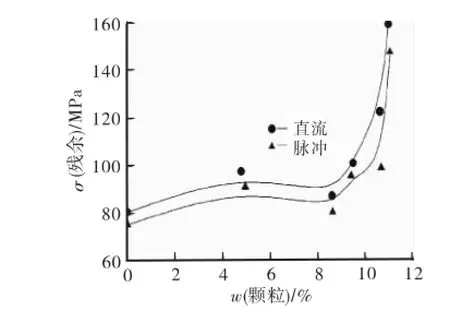

大量研究表明,与直流复合电沉积相比,脉冲复合电沉积所制备的镀层具有内应力低、硬度高、耐磨性和耐蚀性好的特点,同时还表现出较好的抗高温氧化性能。镀层的内应力的产生主要有两个方面的原因:一方面,在共沉积过程中,一部分能量以热能的形式被储存于镀层之中。另一方面,由于固体颗粒的嵌入或析氢反应导致晶粒歪曲,晶格发生畸变而使内应力上升。脉冲电流的加载,可使共沉积过程中的复合镀层在脉冲间歇时段释放存在的内应力,而反向电流则会使阴极表面由于析氢反应所产生的氢气氧化,进而减弱由于析氢过程所产生的内应力。脉冲电流还具有细化基质金属晶粒的作用,使晶粒与晶粒间、晶粒与硬质颗粒间更加致密,减少晶格畸变的产生,降低内应力[35-36]。图4为直流和脉冲两种条件所制备Ni-SiC复合镀层不同SiC颗粒含量下镀层的宏观残余应力。可以看出,随着镀层中颗粒复合量的增加,复合镀层宏观残余应力随之上升,但脉冲电流下镀层应力低于直流条件所制备镀层[22]。

图4 直流与脉冲镀层SiC粒子对宏观残余应力的影响

复合镀层的硬度、耐磨性、耐蚀性以及抗高温氧化性能都与镀层的颗粒复合量、镀层的致密度和均匀度等有关[37-41]。而根据上文中所述,脉冲的张弛作用可以起到细化晶粒、降低内应力的作用,有效的提高了复合镀层的致密度和均匀度,同时,脉冲电流还可以起到提高镀层中颗粒复合量的作用,镀层的这些变化都使其性能得到明显的提升。图5所示为直流与脉冲两种条件下,Ni-SiC复合镀层不同颗粒含量对硬度、摩擦系数及磨损率的影响。由图5可以看出,随着颗粒含量的增加,复合镀层的硬度增大,摩擦系数降低,耐磨性增强,同时,脉冲条件下所制备的复合镀层的硬度和耐磨性较直流条件更为优异。

图5 直流与脉冲镀层颗粒对硬度、摩擦系数及磨损率的影响

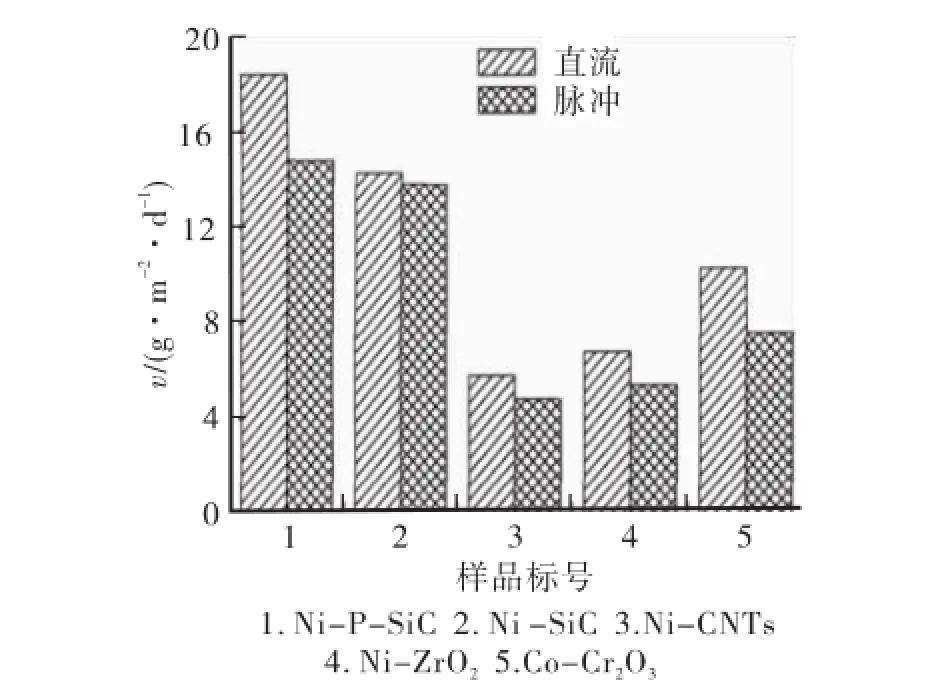

合适的脉冲电参数可以提高沉积速率,使复合镀层的厚度提高,有助于镀层耐蚀性能的加强[38-40]。图6为在直流电流与脉冲电流条件下制备的不同复合镀层的腐蚀速率比较。可以看出,不同复合镀层的耐蚀性存在一定差异,而相同镀层脉冲电流所制备试样的耐蚀性均好于直流电流所制备试样,脉冲电流提高了复合镀层的耐蚀性能。

图6 直流与脉冲所制备不同复合镀层的腐蚀速率对比

为进一步提高复合镀层的性能,满足某些领域的特殊需要,研究人员在单金属/硬质颗粒复合镀层的基础上,不断的尝试制备合金/硬质颗粒复合镀层,并取得了重大的突破。应用于复合镀层中的合金既有金属与金属组成的合金,也有金属同非金属的组合。研究表明[36],以合金作为基体,与硬质颗粒复合而成的镀层具有更为优异的性能,但在共沉积过程中却存在着诸多的问题。除与单金属复合镀层的共沉积过程中所面临的镀层的致密性、均匀性、内应力及颗粒复合量等问题,最为主要的是合金基体中各成分的含量以及分布。研究发现,采用脉冲共沉积的方式所制备的金属与金属合金镀层,比直流法所制备的镀层,成分分布更加均匀,并且可通过脉冲的峰值电流控制各单金属的含量。而金属与非金属的合金由于多数无机非金属由主盐中沉积出来需要更为复杂的环境和更加苛刻的条件,并且沉积速率较慢,沉积量较少,因而制备所需要的合金基体难度较大,但在共沉积过程中可通过加载脉冲电流,控制脉冲电参数,降低金属的沉积量,可以实现增加非金属相对含量的目的。

3 结语及展望

随着复合电沉积面临的技术难题被逐渐地攻克,其应用越来越广泛,利用这一方法制备了多种具有特殊功能的复合镀层,通过添加某些具有特定功能的添加剂来实现复合镀层性能的进一步提升[42-46],例如整平剂、光亮剂等。也有研究人员在共沉积过程中加载超声波技术[47-52],来提高复合镀层的平整性。将脉冲电流取代直流电流应用到电沉积制备复合镀层的领域,可使所制备的复合镀层组织形貌得到改善、性能得到提高。但脉冲电源复杂的电参数使得该技术的推广和应用受到限制,其各参数对复合电沉积的影响机理以及各电参数间的交互影响仍在研究之中。不难发现,脉冲电流在电沉积过程中应用相比直流电流具有显著作用和突出优势,因而应将电沉积过程与脉冲参数结合起来进行全面深入分析,若通过调整脉冲电参数调制出合适的脉冲电源来实现复合电沉积镀层组织结构的完善和性能的优化,不仅可以简化共沉积过程,还可以节约资源,为复合镀层的制备和应用奠定坚实基础。

[1]王少龙,龙晋明,李爱莲,等.喷射电沉积技术的研究现状[J].电镀与环保,2003,23(3):4-7.

[2]张欢,郭忠诚,徐瑞东.脉冲电沉积Ni-W-P-SiC复合电镀的研究[J].电镀与环保,2004,24(1):1-3.

[3]霍世琼,梁坚.矩形波脉冲电镀及其电源的选择[J].电镀与精饰,1994,16(3):24.

[4]杨正方.复合脉冲装饰性镀金[J].电镀与环保,1993,13(3):6-8.

[5]Ibl N.Some Theoretical aspects of pulse electrolysis[J]. Surface Technology,1980,10(2):81-83.

[6]郭忠诚,曹梅.脉冲复合电沉积的理论与工艺[M].北京:冶金工业出版社,2009:1-5.

[7]Qu N S,Zhu D,Chan K C,et al.Pulse electrodeposition of nanocrystalline nickel using ultranarrow pulse width and high peak current density[J].Surface and Coatings Technology,2003,168(2,3):123-128.

[8]张英杰,电极溶液界面双电层模型进展[J].昆明理工大学学报,1997,22(6):131-134.

[9]张玉碧,高小丽,王东哲,等.脉冲电沉积机理、动力学分析及其验证[J].材料保护,2011,44(6):18-21.

[10]张玉碧,李照美,李长荣,等.脉冲电沉积纳米晶镍沉积层的力学性能研究[J].材料保护,2007,40(9):14-16.

[11]徐赛生,曾磊,张立锋,等.直流和脉冲电镀Cu互连线的性能比较[J].工艺技术与材料,2008,33(2):1070-1072.

[12]Song Y B,Chin D T.Pulse plating of hard chronium from trialent baths[J].Plating and Surface Finishing,2000,87(9):80-87.

[13]潘勇,周益春.一种镀覆镍-钴-镍-镍-钴多层膜的电池壳体钢带:中国:长沙市融智专利事务所43114 [P].2010-02-10.

[14]薛钰芝.多层膜的研究发展[J].大连铁道学院学报,1994,15(3):70-73.

[15]Foecke T,Lashmore D S.Mechanical behavior of compositionally modulated alloys[J].Scripta Metallur gicaet Materialia.1992,27:651-655.

[16]屠振密,张锦双,杨哲龙,等.新型防护性镀层Zn-Ni合金研究[J].哈尔滨工业大学学报,1985(2):31-35.

[17]王小花,杨占红,李旺兴,等.双脉冲镀对低温熔融盐镀Al-Mn合金层的影响[J].腐蚀科学与防护技术,2009,21(6):541-544.

[18]朱福良,余细波,黄秀扬,等.脉冲电沉积Cu-Co合金镀层及其性能[J].兰州理工大学学报,2011,27(1):9-13.

[19]许韵华,范爽,郑福才,等.高频脉冲电沉积镍-钴合金镀层的耐蚀性[J].电镀与精饰,2009,31(9):32-35.

[20]Wang Meiling,Yang Zhigang,Liu Dianlong,et al.Synthesis and Evaluation of Pulse Current and Direct Current Electroplating Ni-W Coatings on Steel[J].Rare Metal Materials and Engineering,2012,41(S2):707-710.

[21]李家明,贾晓川,史忠丰,等.脉冲电沉积Ni-ZrO2复合镀层形貌的研究[J].电镀与环保,2013,33(3):4-6.

[22]马明硕,常立民,徐利.脉冲电沉积Ni-SiC复合镀层的组织形貌与性能研究[J].吉林化工学院学报,2010,27(1):85-87.

[23]郭忠诚,刘鸿康,杨显万,等.电沉积Ni-W-P-SiC复合材料的组织及结构[J].有色金属,1996,48(2):94-97.

[24]Guo Zhong-cheng,Yang Xian-wan,Liu Hong-kang.Microstructure of Electrodeposited Ni-W-P-SiC Composite Coatings[J].Trans Nonferrous Met Soc China,1997,7 (1):22-26.

[25]Kollia C,Spyrellis N.Microhardness and roughness in nickel electrodeposition under pulse reversed current conditions[J].Surf Coat Techn,1993,58:101.

[26]Kollia C,Spyrellis N.Textural modifications in nickel electrodeposition under pulse reserved current[J].Surf Coat Techn,1993,57:71.

[27]Chen C F,Lin K C.Effect of pulse frequency on leveling and resistivity of copper coatings[J].Jpn J Appl Phys,2002,41:2881.

[28]Chang S C,Shieh J M,Dai B T,et al.Investigations of pulse current electrodeposition for damascene cropper metals[J].J Vac Sci Techn B,2002,20B:2295.

[29]Aal A A,khaled I M,Hamid Z A.Enhancement of wear resistance of ductile cast iron by Ni-SiC composite coating[J].Wear,2006,260(9):1070-1075.

[30]李雪松,吴化.脉冲电沉积Ni-Al2O3纳米复合镀层晶体结构的变化[J].金属热处理,2008,(6):59-60.

[31]朱福良,侯莹.电沉积方式对Cu-nanoAl2O3复合镀层组织结构和显微硬度的影响[J].中国铸造装备与技术,2010,(1):16-19.

[32]Wang F,Arai S,Endo M.Preparation of nicke-carbon nanofiber composites by a pulse-reverse electrodeposition process[J].Electrochemistry Communication,2005,7(7):674-678.

[33]Delphine S M,Jayachandran M,Sanjeeviraja C.Pulsed electrodeposition and characterisation of tungsten diselenide thin films[J].Mater Chem Phys,2003,81:78.

[34]胡飞,胡跃辉.脉冲电流占空比对Ni-SiCp复合镀层电沉积行为的影响[J].材料导报,2010,24(7):123-125.

[35]刘仁志.影响镍镀层内应力的因素及排除方法[J].电镀与涂饰,2004,23(5):64-67.

[36]Hu F,Chan K C.Electrocodeposition behavior of Ni-SiC composite under different shaped waveforms[J].Applied Surface Soience,2004,233(7):163-171.

[37]吴化,陈颖,李雪松.脉冲参数对Ni-SiC纳米复合镀层的影响[J].电镀与环保,2006(1):8-10.

[38]马明硕,常立民,徐利.双脉冲电沉积Ni-SiC复合镀层的摩擦学性能[J].吉林化工学院学报,2010(1):19-21.

[39]马春阳,丁俊杰,楚殿庆.脉冲电沉积工艺参数对Ni-SiC复合镀层性能的影响[J].兵器材料科学与工程,2012,35(4):65-67.

[40]夏法锋,吴蒙华,贾振元,等.纳米Ni-SiC非晶态复合镀层的制备工艺及性能研究[J].功能材料,2007,38 (1):127-129.

[41]杨哲龙,安茂忠,李国强,等.脉冲参数对光亮银镀层性能的影响[J].材料保护,1998,31(6):17-19.

[42]Seet H L,Li X P,CHIA H Y,et al.Development of Ni80Fe20/Cu nanocrystalline composite wires by pulsereverse electrodeposition[J].Journal of Alloys and Compounds,2008,449(1):279-283.

[43]李士嘉,阮风龙,何建平.稀土对电沉积镍基复合镀层高温抗氧化性的影响[J].南京航空学院学报,1991,23(3):94-100.

[44]张立铭,方景礼,袁国伟,等.实用电镀添加剂[M].北京:化学工业出版社,2007,1-618.

[45]徐斌,诸昌武.表面活性剂对复合电沉积法制备纳米碳管复合镀层的影响[J].扬州职业大学学报,2006, 10(4):49-52.

[46]肖进新,赵振国.表面活性剂应用原理[M].北京:化学工业出版社,2003,285-312.

[47]吴庆利,吴蒙华,黄树涛,等.超声-电沉积Ni-纳米A l2O3复合镀层耐蚀性能研究[J].表面技术,2007,36(1):1-4.

[48]谭俊,高玉琳,钱耀川,等.工作电压对喷射电沉积Ni镀层形貌及性能的影响[J].装甲兵工程学院学报,2009,23(6):80-83.

[49]Tian Z J,Wang D S,Wang G F,et al.Microstructure and properties of nanocrystalline nickel coatings prepared by pulse jet clectrodeposition[J].Trans Nonferrous Metals Soc China,2010,20(6):1037.

[50]兰龙,谭俊,吴迪,等.喷射电沉积Ni及Ni-ZrO2复合镀层的表面形貌和硬度[J].材料导报,2014,28(8):111-115.

[51]Liu R,Gong K.Basic mechanism and technology of jet electrodepositing nanocrystalline of Ni[J].Mechanical science and technology for aerospace engineering,2010,29(8):997-1001.

[52]牛晓敏,夏亚涛.超声波在电沉积过程中的应用[J].材料热处理技术,2010,39(24):228-230.

Influences of Pulse Power Supply on Composite Coating Prepared by Electrodeposition

WANG Meng1,TAN Jun1,2,WU Di1(1.Science and Technology on Remanufacturing Laboratory,Academy of Armored Force Engineering,Beijing 100072,China;2.Key Laboratory for Surface Engineering,Academy of Armored Force Engineering,Beijing 100072,China)

As the pulse power supply began to replace DC power supply in the field of electrodeposition gradually,it was found that the combination of pulse power supply and composite electrodeposition could improve the organization structure of composite coating,and the coating performances were also improved obviously.In the pulse composite electrodeposition,the pulse duty ratio and pulse peak current density were the two important technical parameters.In this paper,the influences of pulse duty ratio and pulse peak current density on the pulse electroposition composite coating were analyzed and summarized,thereby,better reference was provided to the research and application of the pulse composite electrodeposition.

pulse power;electrodeposition;composite coating

TQ153.2

A

10.3969/j.issn.1001-3849.2016.06.005

2015-12-17

2016-02-17

武器装备预研基金项目(9140C850202100C85)