微波印制板材料对焊盘的影响*

2016-09-07张朝东

张朝东

(中国电子科技集团公司第五十一研究所, 上海 201802)

微波印制板材料对焊盘的影响*

张朝东

(中国电子科技集团公司第五十一研究所, 上海 201802)

随着微波器件微型化和集成化的快速发展,微波器件对微波印制板材料的要求越来越高以满足其性能指标,出现了许多特殊的微波基材,如铜基微带板和铝基微带板。这些微波板材的制造工艺技术较高,在实际使用中受环境因素和加工技术的影响,出现了许多性能问题。文中针对环境试验中出现的模块通道故障进行故障定位和原因分析,通过工艺试验和工艺分析,从焊盘过孔中查找出铜基微波印制板材料的缺陷,对引起材料缺陷的原因进行了分析,并采用新材料排除了故障。

微波印制板;铜基微带板;X射线检测

引 言

随着电子产品向轻、薄、高密度及多功能化方向发展,线路板上的元件组装密度和集成度越来越高,功率消耗越来越大,这就要求线路板基板的散热性非常好,金属基板优良的导热性能恰好满足这种要求[1]。铜(铝)金属基微波印制板因同时具有强度高、散热性好、接地性能好等优点,得到较为广泛的应用。目前生产微波板材的主要是国外厂商,如欧美的Rogers、Arion、Taconic、Metclad和日本的Asaki、Chukok等,国内厂商主要有泰州旺灵绝缘材料厂和陕西华电材料科技有限公司。进口的基板材料性能指标稳定,但带金属衬板的板材价格比较昂贵。而国内的微波基板材料中缺少带金属衬板的成品板,且基板材料的性能指标与国外产品相比还有很大差距,往往需要通过特殊工艺将进口板材粘接压制成铜基或铝基微波板。由于加工工艺不成熟,产品在使用中会出现变形、分层、可加工性差、性能不稳定等许多问题。

1 故障描述

在某环境试验中,分机中变频模块在高温连续工作过程中出现了几个通道增益偏低10 dB的现象,在后续的高低温摸底试验中,又陆陆续续发生了6例同样的故障。设计人员对故障通道电路进行了逐级检测,发现变频模块变频板上面的数控衰减器的损耗比正常工作时高了约10dB,轻压衰减器,则性能恢复

正常,松开后故障复现。由于衰减器底部焊盘与印制板背面大面积接地,因此最终判断衰减器底部接地不良导致损耗变大,从而引发通道故障。

2 原因分析

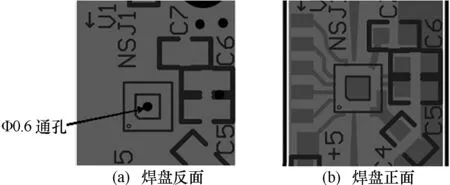

变频模块中出现通道故障的变频板材料为RT5880铜基微波板,按照设计要求,变频板中数控衰减器(位号:NSJ1)通过底部焊盘中心的Ф0.6 mm金属化导通孔与铜基板反面大面积接地,如图1和图2所示。

图1 印制板上焊盘情况

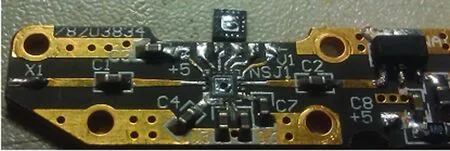

图2 拆除芯片后的变频板

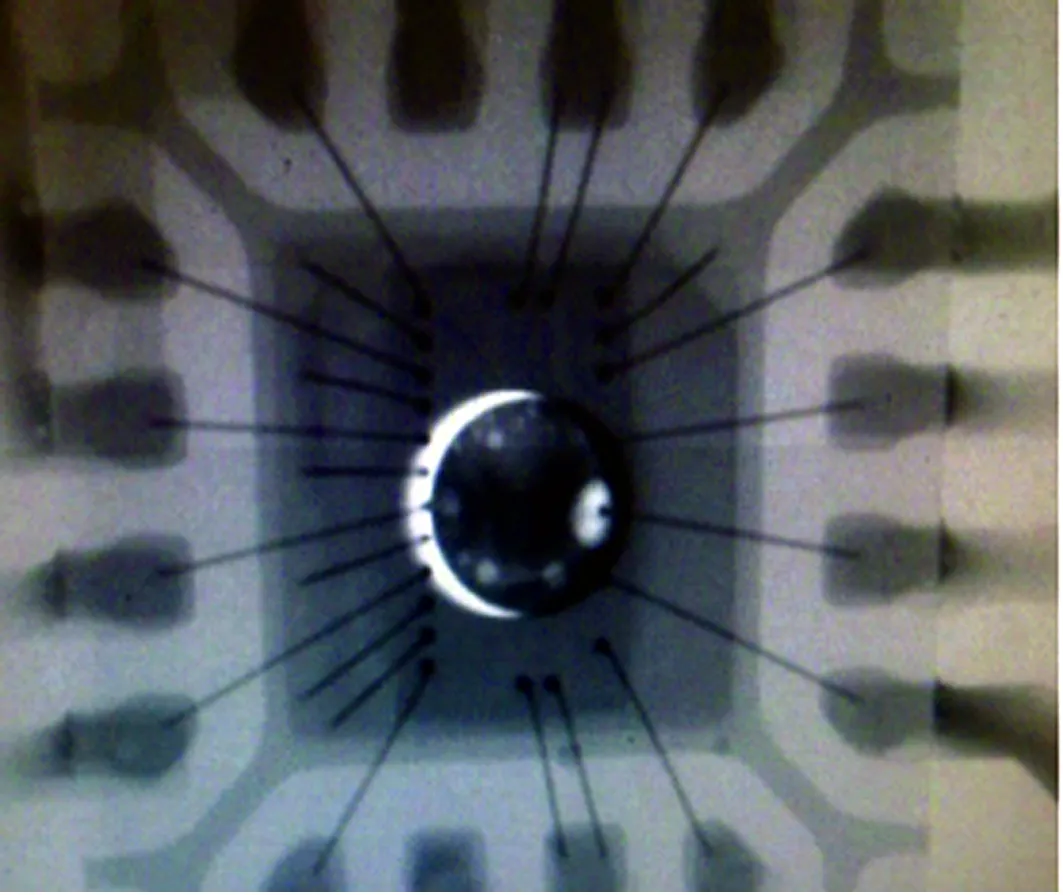

芯片采用底面焊接,焊盘涂覆焊膏后在加热台上整体加热焊接成型,再通过X射线检测仪检测焊盘焊接情况,发现部分焊盘出现了气泡和空洞现象,如图3所示。初步怀疑引起故障的原因是焊盘中心的Ф0.6 mm金属化导通孔较大,导致焊锡流失,使焊盘底部焊锡不均匀进而使接地性能下降。为了排除焊接工艺问题,对出现故障的芯片焊盘重新改进了焊接工艺。重点将Ф0.6 mm通孔内的孔隙用焊膏填满,再通过X射线检测,结果表明芯片底部焊盘完全满足焊接要求,如图4所示。电讯人员在常温下和经温度筛选后进行测试,发现模块各项指标已恢复正常。

图3 有缺陷的焊盘X射线检测图

图4 满足焊接要求的焊盘X射线检测图

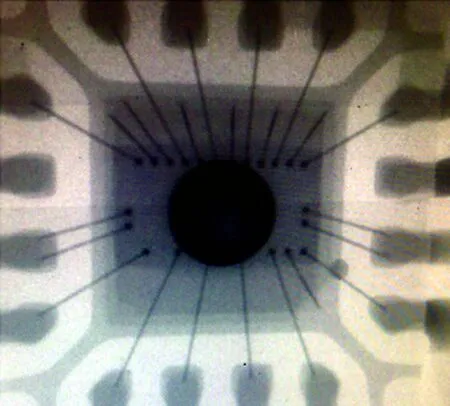

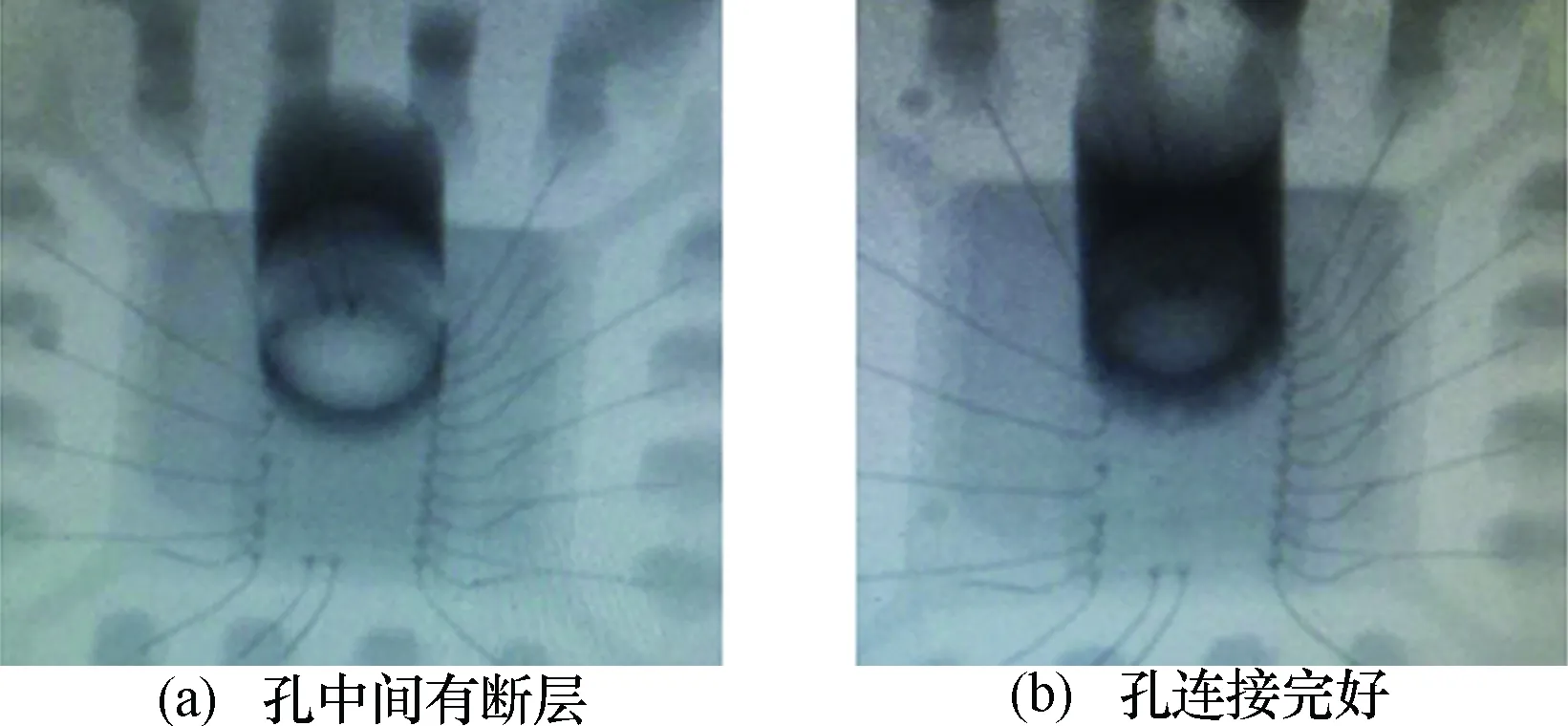

整改后的模块在环境鉴定型试验和可靠性试验中再次出现了同样的故障现象—增益下降。可以确定的是,经过以上焊接工艺改进,芯片的焊接质量没有问题。由于芯片的接地性能完全由焊盘中心的金属化通孔的连接性能保证,因此,如果通孔内部连接出现问题,接地性能就会下降。为此工艺人员调整了X射线检测仪的观测角度,以便观测金属化孔焊接后孔内部的连接情况。结果发现:通道性能下降的金属化孔的中间部分(厚1.5 mm)出现了明显的断层虚化现象,如图5(a)所示;通道性能完好的焊盘金属化孔边缘连接为实线,没有断裂现象,如图5(b)所示。

图5 金属化孔焊接后的图样

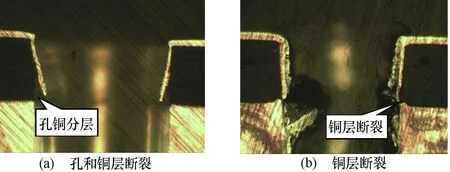

为了排除偶发因素,工艺人员又对所有生产批次的变频板进行了X光检测。经设计人员测试发现,出现通孔断层虚化现象的变频板的性能指标均不合格,而焊盘通孔中虽有少量气孔和缝隙、但孔圆周边缘连接完好的变频板的性能指标却很正常。其原因初步怀疑是焊盘中心的金属化通孔断裂而导致接地性能下降。为了更直观地观测焊盘通孔的内部情况,工艺人员将变频板送至专业检测机构进行了金相测试分析。从金相分析图可以明显看出,印制板介质层和铜基结合处的通孔中铜镀层出现了断裂分层现象,如图6所示。

图6 金属化孔金相分析图样

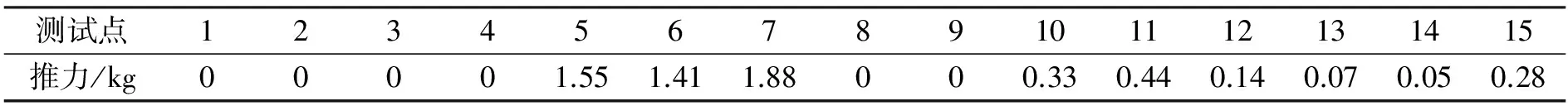

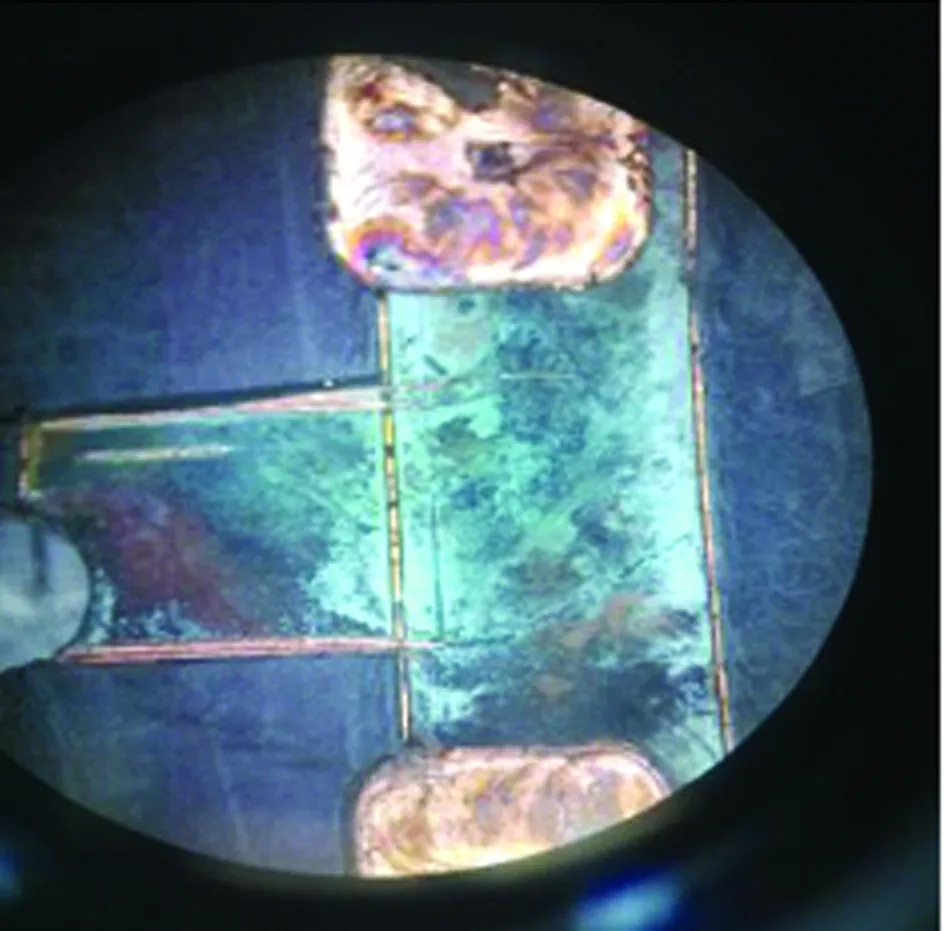

从金相分析的结果可以看出,出现断裂的部位都在微波介质板与铜基衬板的连接处,因此怀疑微波介质板与铜基衬板的结合力未达到要求。为了进一步验证板材的结合力,工艺人员对问题材料按照GJB 362B—2009《刚性印制板通用规范》的要求进行了抗剥离强度试验。结果表明,15个测试点中有12个测试点的抗剥离强度远远小于规定的要求(规范要求表面最小剥离强度为1.4 N/mm)。测试结果见表1,其中有6处的推力为0,可以断定这6处印制板材料与铜基衬板已完全剥离。通过显微镜观测发现,分层后的RT5880铜基板表面覆铜层已出现铜绿氧化现象,如图7所示。

表1 5880-T铜基板剪切力测试

图7 基板覆铜层出现铜绿氧化现象

模块使用的RT5880微波铜基板是由泰州旺灵绝缘材料厂利用胶粘剂将进口RT/duroid 5880微波板与紫铜板通过特殊工艺压制而成的。常用的胶粘剂有环氧树脂、氯丁胶、聚氨酯或硅橡胶等。环氧树脂胶接强度大,但脆性较大,耐候性差,易老化开裂;氯丁胶、聚氨酯或硅橡胶等胶接剂虽然克服了环氧胶的脆性,但其内聚强度和胶接强度低[2]。为了提高粘接强度,国外厂商通过特殊的工艺方法对金属基板的粘接面进行了活化处理,而目前国内铜基板的粘接工艺能力还不成熟,稳定性和一致性较差,这些因素都有可能使铜基板粘接性能下降,从而使材料分层开裂。

另外,对于要求金属化孔的微波板,基材Z轴的热膨胀系数越大,在高低温冲击下,金属化孔断裂的可能性就越大。RT/duroid 5880微波板的Z轴热膨胀系数为237×10-6K-1,而紫铜的Z轴热膨胀系数只有17 × 10-6K-1,2种材料热膨胀系数相差较大,在不同的温度下2种材料尺寸变化差异大,易造成板材错位分层,导致焊盘性能失效。因此在满足介电性能的前提下,应尽可能选择Z轴热膨胀系数小的基材[3]。

通道性能下降的模块长期在沿海岛屿进行试验,在高温、高湿和高盐雾等恶劣环境作用下很容易造成有缺陷的材料粘接面起泡分层、孔铜断裂,引起焊盘失效。人为按压芯片可以使金属化孔断裂层短暂接触,焊盘通孔电连接性能畅通,通道增益恢复正常,但一旦松开,金属化孔断裂层又会断路,通道增益又将下降。

3 故障定位

通过以上试验和分析可以确定,引起变频单元通道中数控衰减器故障的主要原因是微波印制板基材的缺陷导致材料分层以及焊盘的金属化孔断裂,从而使接地性能下降。

4 解决措施

针对故障原因,设计人员从进口板材中选择了与RT/duroid 5880介电常数一致的铜基微波板TLY-5-0100-CH/C1mm-H。该材料是TACONIC(泰康利)公司的成熟产品,其介电常数为2.2,介质厚0.254 mm (10 mil),铜箔厚18 μm,铜基厚1 mm,材料抗剥离强度大于2.97 N/mm。为了验证新材料的性能,设计人员设计了与故障模块相同的印制板,经过严格的温度环境试验和疲劳筛选后,再次对新材料的电性能指标和物理性能进行了测试。结果显示,微波板的电性能指标正常,焊盘上的金属化孔孔壁镀铜层厚度均匀连续,连接可靠,如图8所示。

图8 TLY-5铜基板金相测试图

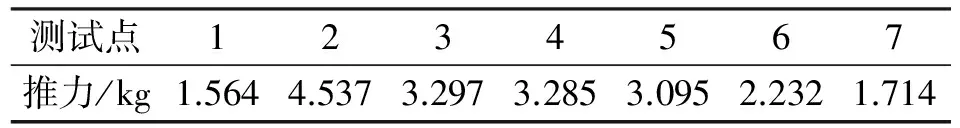

按规范要求,重新进行了抗剥离强度试验,测试结果见表2。测试的7个点都满足标准要求,其中最大值为4.537 kg,远远超过标准要求。

表2 TLY-5铜基板剪切力测试

印制板组件经X光检测,确认焊盘中心的金属化通孔内部完好,测试结果也表明其各项电讯指标完全满足设计要求。根据以上试验结果,可以验证更改后的TLY系列铜基微波板性能满足产品设计要求,在后续的产品定型试验和交付使用中也未出现类似的故障问题。

为了保证产品质量的可靠性,对已生产或交付的所有模块中采用同种材料的变频板全部进行更换,并从材料优选手册中去除该类印制板材料。为了提高印制板焊接的可靠性,在焊盘中心尽可能不设计通孔。如果一定要有通孔,可以通过增加多个小孔来提高连接的可靠性,并通过铜浆灌孔的方式提高焊锡流动的均匀性和通孔的连接质量。

5 结束语

目前随着微波和毫米波子系统的快速发展,小型化、微型化的微系统集成模块大量应用在产品中。为了实现传输信号的低损耗、低延迟,对微波板材的性能提出了更高的要求,不仅要有较低的介电常数、介质损耗等电性能要求,还要有稳定可靠的耐高低温和耐老化的物理性能要求。因此,设计时在注重性能指标的同时,还要多关注相关器件和材料的物理特性、环境适应性等指标,以确保产品质量的可靠性。

[1] 徐浩平. 铜基微带板加工技术[J]. 印制电路信息, 2013(10): 63-66.

[2] 武斌功. 微带天线衬底工艺研究[C]//中国电子学会青年学术年会论文集. 北京: 中国电子学会, 1998.

[3] 杨维生. 微波印制板制造技术研究[C]//2003中国电子制造技术论坛暨第七届SMT、SMD技术研讨会论文集. 深圳: 中国电子学会生产技术学分会, 2003.

张朝东(1975-),男,工程师,主要从事产品工艺总体研究工作。

Effect of Microwave Printed Circuit Board Material on Pad

ZHANG Chao-dong

(The51stResearchInstituteofCETC,Shanghai201802,China)

With the rapid miniaturization and integration of the microwave devices,the requirements of the microwave printed circuit board materials are increasingly high to meet the performance requirement of the devices. And many special microwave substrates have emerged,such as the copper-based microstrip plate and the aluminum-based microstrip plate. Due to the environment and processing technology, many performance problems of these microwave substrates have appeared in the application. In this paper the fault location and reason analysis of the channel failure in the environmental test are analyzed. The defects of copper-based microwave printed circuit board materials are identified from the pad hole by test and processing analysis. The defect reason is analyzed and new materials are used to solve the problem.

microwave printed circuit board; copper-based microstrip plate; X-ray detection

2015-07-24

TG115

A

1008-5300(2016)03-0052-04