基于特征识别的紧固件快速装配方法研究*

2016-09-07程亚龙梅启元

程亚龙,梅启元

(南京电子技术研究所, 江苏 南京 210039)

基于特征识别的紧固件快速装配方法研究*

程亚龙,梅启元

(南京电子技术研究所, 江苏 南京 210039)

为了提高紧固件的装配效率,文中提出了一种基于特征识别的紧固件快速装配方法。首先提取零件上所有孔特征,进而在部件中提取所有装配孔特征;然后通过装配知识推理自动匹配得到紧固件的组合模式;提出一种更简便的装配特征定义方式,实现了紧固件的快速自动装配。最后,建立了紧固件快速装配流程,并以某部件为例演示了紧固件的快速装配,验证了方法的有效性。

特征识别;紧固件;组合模式;装配特征;自动装配

引 言

紧固件是结构连接中应用最广泛的方式之一,在复杂设备中数量巨大,导致设计师需要进行大量的简单重复工作,因此实现紧固件的快速装配具有重要的现实意义。文献[1]对电连接器的三维快速装配技术进行了研究,采用成组技术实现紧固件的快速装配。文献[2]基于CATIA平台开发了适用于平面、斜面和曲面的装配连接环境下的装配孔快速设计工具。文献[3]提出了“批装配”的概念,自动将相同直径的孔高亮显示,用户选择对应的紧固件型号实现快速装配。文献[4]通过手动选择紧固件组合方式、装配孔类型等实现装配模式的匹配,定制开发了基于Creo的标准紧固件工具。此外,文献[5-9]都对紧固件的快速装配进行了研究。上述研究取得了许多成果,但紧固件装配过程中还需要大量的人工操作,降低了装配效率。本文基于上述研究基础,通过特征识别的方法实现装配孔特征的自动提取,基于特征信息和知识推理实现紧固件组合模式的自动匹配,采用一种新的紧固件装配特征定义方式实现紧固件的自动装配。

1 问题描述

目前的紧固件快速装配方法中,需要手动选择孔的轴线、配合安装面才能实现紧固件的装配,同时需要选择紧固件的规格大小,导致每次只能装配1组紧固件,不适合大批量装配,效率较低。因此,必须首先解决装配孔的自动识别问题,然后根据识别得到的孔信息,结合知识推理,得到紧固件的规格参数,才能实现

紧固件的自动装配。

1.1 装配孔特征识别问题

基于特征识别技术识别得到所选零件上所有孔特征,然后识别得到与所有孔同轴的孔特征,通过知识推理得到待装配孔特征的各项信息,包括孔的轴线、孔的上下安装面、孔径、孔深、有无螺纹、是否沉头孔、是否盲孔等信息。将所有零件的孔特征按照是否同轴进行分组,每组中提取出上下安装面有重合且孔径相近的孔形成装配孔特征,得到该装配孔特征的轴线、上下安装面、孔径、孔深、有无螺纹、是否沉头孔、是否盲孔等信息。

1.2 紧固件组合模式匹配

根据装配孔特征的信息自动匹配得到相应的紧固件组合信息。根据是否沉头孔可知是否需要用沉头螺钉,根据是否通孔、有无螺纹可知是否需要带螺母或铆钉连接,根据孔径可以得到紧固件的选用规格,根据待装配孔的深度和其他紧固件的厚度可推知螺栓、螺钉、铆钉等的长度。将自动推理得到的紧固件组合推荐给用户参考,用户可对其进行修改。

1.3 装配特征的定义

主流CAD软件中,装配1个螺栓或垫圈需要建立轴线重合、接触面重合2个约束特征才能完成1个紧固件的装配。对于自动装配,装配特征越少,可靠性越高,速度也越快。通过受压分析,在紧固件与零件表面建立相应的施压坐标系和受压坐标系作为装配特征,建立坐标系重合约束即可实现1个紧固件的完全约束,可大大提升装配的可靠性和速度。

1.4 紧固件的自动装配

按照部件上与装配孔特征接触的先后顺序,依次将每个紧固件装配到部件上。每次装配时,将当前件的受压坐标系与装配件的施压坐标系重合,即可完成该紧固件的装配,待一侧的紧固件装配完成后再装配另一侧的紧固件,两侧均完成后即1组紧固件装配完成。若有装配孔特征相同的紧固件的组合模式、规格相同,则可将装配好的1组紧固件通过阵列的方式装配到相同的装配孔特征上,提高自动装配速度。

2 装配孔的识别

2.1 零件的孔特征识别

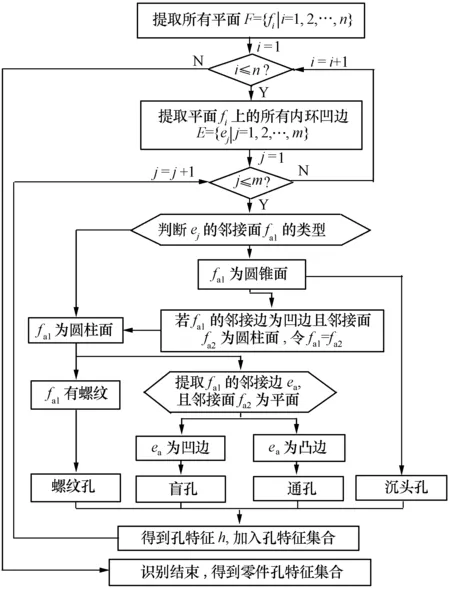

主流格式的三维模型均采用B-Rep结构进行几何信息管理,以B-Rep为基础通过特征识别可以快速识别出单个零件上所有孔特征。对孔特征进行比较分析,再提取出部件上的装配孔特征,建立孔特征的识别流程如图1所示。

图1 零件上孔特征识别流程

定义孔特征H的数据结构:

H={l,fc,f1,f2,d,h,b,t,c}

式中:l表示孔的轴线;fc表示孔的圆柱面;f1、f2表示孔两端的安装面(盲孔时只有一个安装面);d为孔径;h为孔深;b表示是否盲孔;t表示是否螺纹孔;c表示是否沉头孔,这些信息是装配孔识别的基础。

2.2 装配孔特征识别

在一个部件中得到每个零件上的所有孔特征后,建立装配孔特征的识别步骤如下:

1)将所有同轴孔的孔特征分为一组,设为S={hi|i=1, 2, …,n},令i=1,k=0。

2)若i≤n,令j=i+ 1;否则转步骤5;若hi不为空,令k=k+ 1,将hi加入装配孔特征集合Sh,并在S中将hi置为空;否则令i=i+ 1,重复本步骤。

3)若j>n,则Sh即为一组装配孔特征,令Sk=Sh,Sh置空,i=i+ 1,转步骤2;否则若hj不为空,则转下一步,若hj为空,令j=j+ 1,重复本步骤。

4)若hj的安装面与hi的安装面有任一面重合,且它们不是同一个面,则将hj加入Sh,并在S中将hj置空;令j=j+ 1,转步骤3。

5)若Sh不为空,令Sk=Sh;从S中识别得到k组装配孔特征{S1,S2, …,Sk},识别结束。

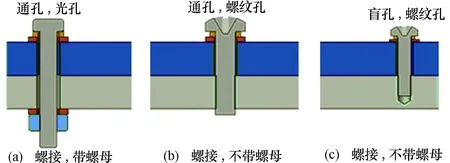

基于上述过程,取k组中任意一组装配孔特征Sh为例,将Sh中的孔特征按照邻接面的上下顺序进行排序,排序后为Sh={hi|i=1, 2, …,n},则装配孔特征Ha的各项信息可根据各个孔特征信息综合得到,具体表示如下:

1)Ha.l=h1.l,装配孔的轴线即为孔的轴线;

2)Ha.f1=h1.f1,Ha.f2=hn.f2,安装面即为首尾孔特征的上下安装面;

3)Ha.d=Min(h1.d,h2.d, …,hn.d),孔径为所有孔中的最小孔径;

5)Ha.b=∨(h1.b, h2.b, …, hn.b),所有孔中有一个盲孔即为盲孔;

6)Ha.t=∨(h1.t, h2.t, …, hn.t),所有孔中有一个螺纹孔即为螺纹孔;

7)Ha.c=∨(h1.c, h2.c, …, hn.c),所有孔中有一个沉头孔即为沉头孔。

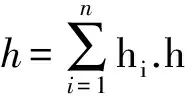

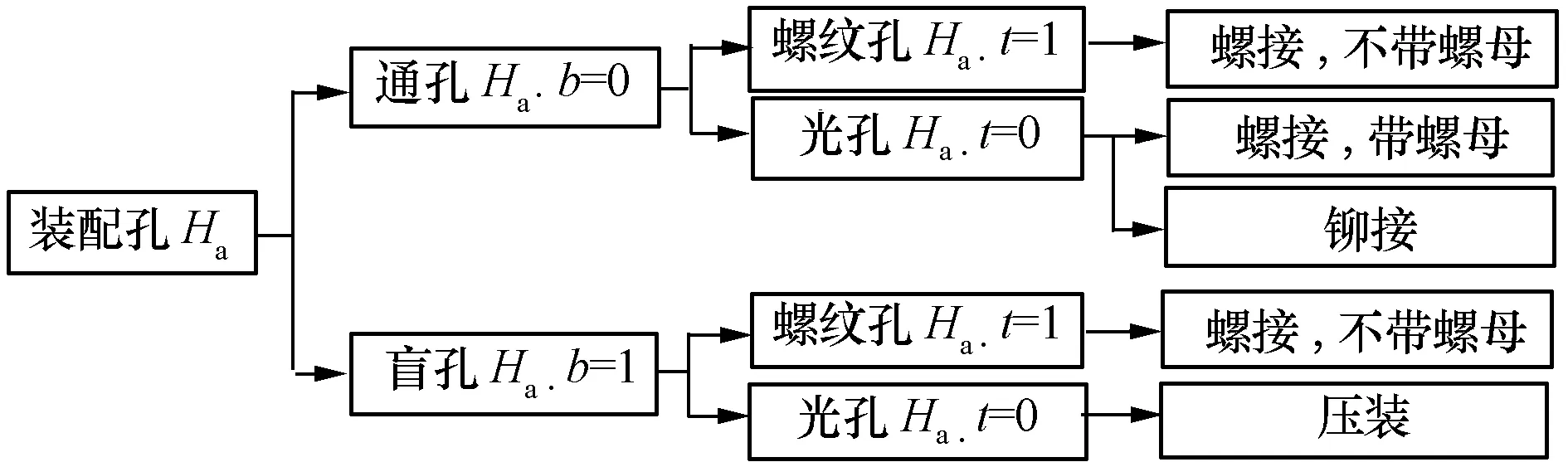

3 紧固件组合模式自动匹配

根据装配孔特征的属性信息,结合工程实践中常用紧固件装配方式,可以推理得到紧固件的连接模式,推理流程如图2所示。其中,通透光孔既可螺接,也可铆接,因此需要用户交互指定;不带螺纹的盲孔的连接方式不同于常见紧固件,本文不对其进行研究。图3所示为常见的3种装配孔与紧固连接方式示例,符合图2所示的推理规则。

图2 紧固件连接模式推理

图3 紧固件连接方式示例

4 基于受压分析的装配特征定义

图3(a)所示的紧固件装配过程中,需要建立10个平面或轴线的重合约束才能将5个紧固件完全约束,手动选择过程繁琐费时,因此必须实现装配特征的自动定义,才能实现快速装配。

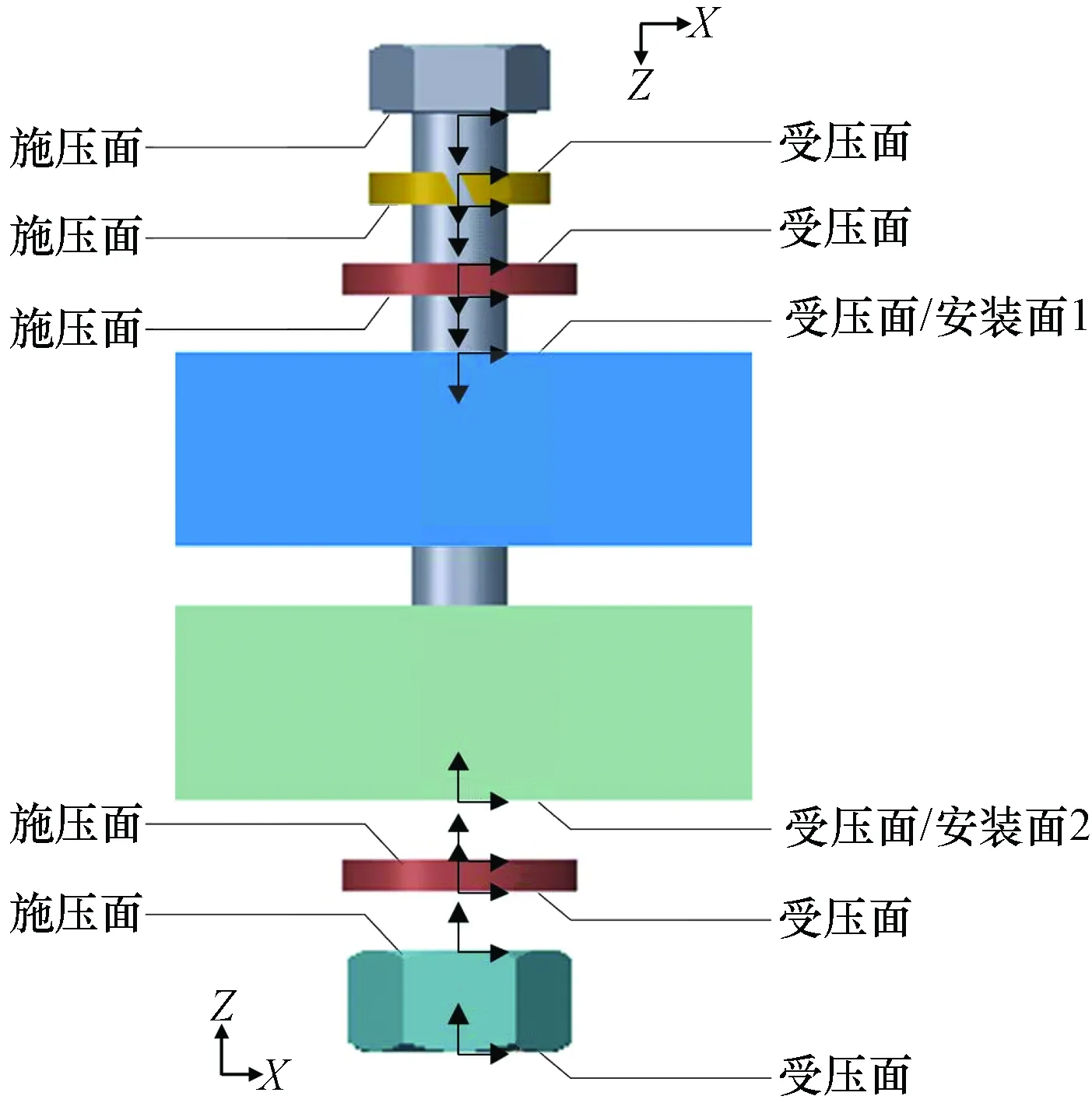

以螺栓为例,它的紧固原理是螺纹、螺栓头受到轴线方向的拉伸而产生反向压力,实现中间件的压紧。如图4所示,将螺栓定为产生压力的零件,通过受压分析,可以得到每个零件的施压面和受压面,而且施压面与受压面重合。零件上的受压面即为装配孔特征的安装面。在施压面孔轴中心建立施压坐标系,Z轴与施压面法向一致;在受压面孔轴中心建立受压坐标系,Z轴与受压面法向相反,同一零件上施压坐标系与受压坐标系的X、Y轴方向保持一致。施压与受压坐标系即为装配特征,紧固件上的施压、受压坐标系可在模型中提前建立,装配时直接使用;零件上的施压、受压坐标系可基于装配孔特征实时建立。在装配过程中,依次将待装件的施压坐标系与已装件的受压坐标系重合即可实现待装件的完全约束。

图4 紧固件受压分析与装配特征定义

5 紧固件快速装配流程

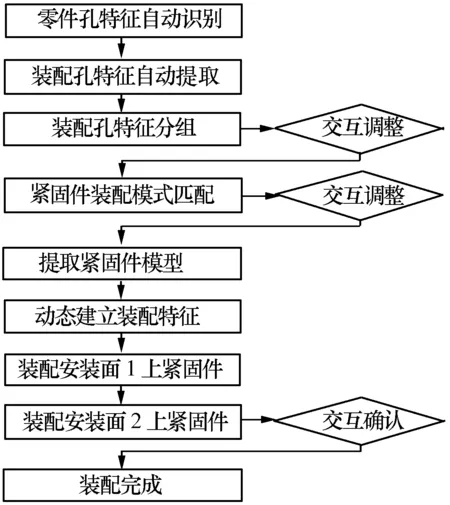

基于上述分析,通过孔特征识别,紧固件装配模式匹配,装配特征的动态建立,紧固件装配等过程,其间通过人机交互调整确认,即可实现紧固件的快速装配,其流程如图5所示。

图5 紧固件快速装配流程

6 实例验证

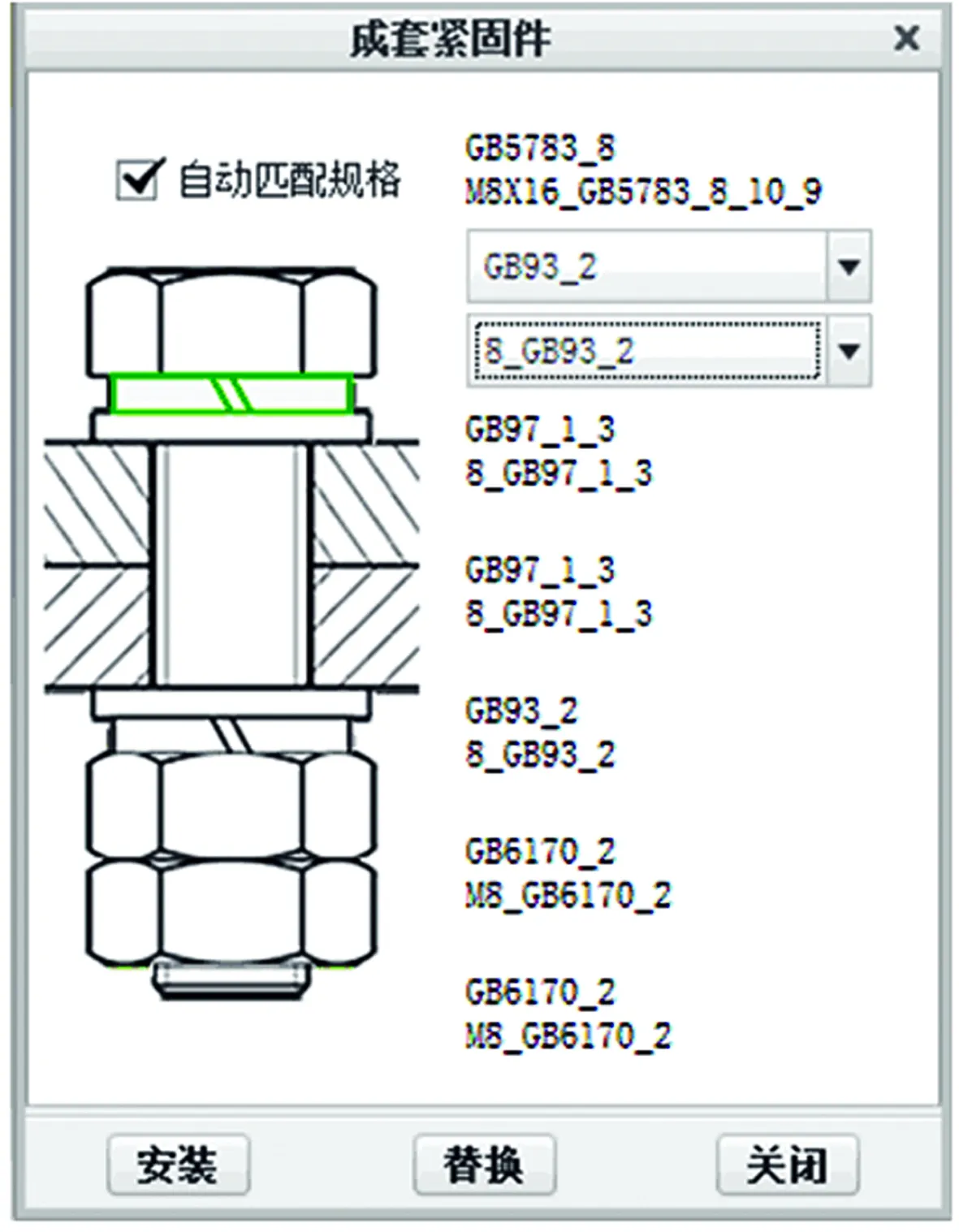

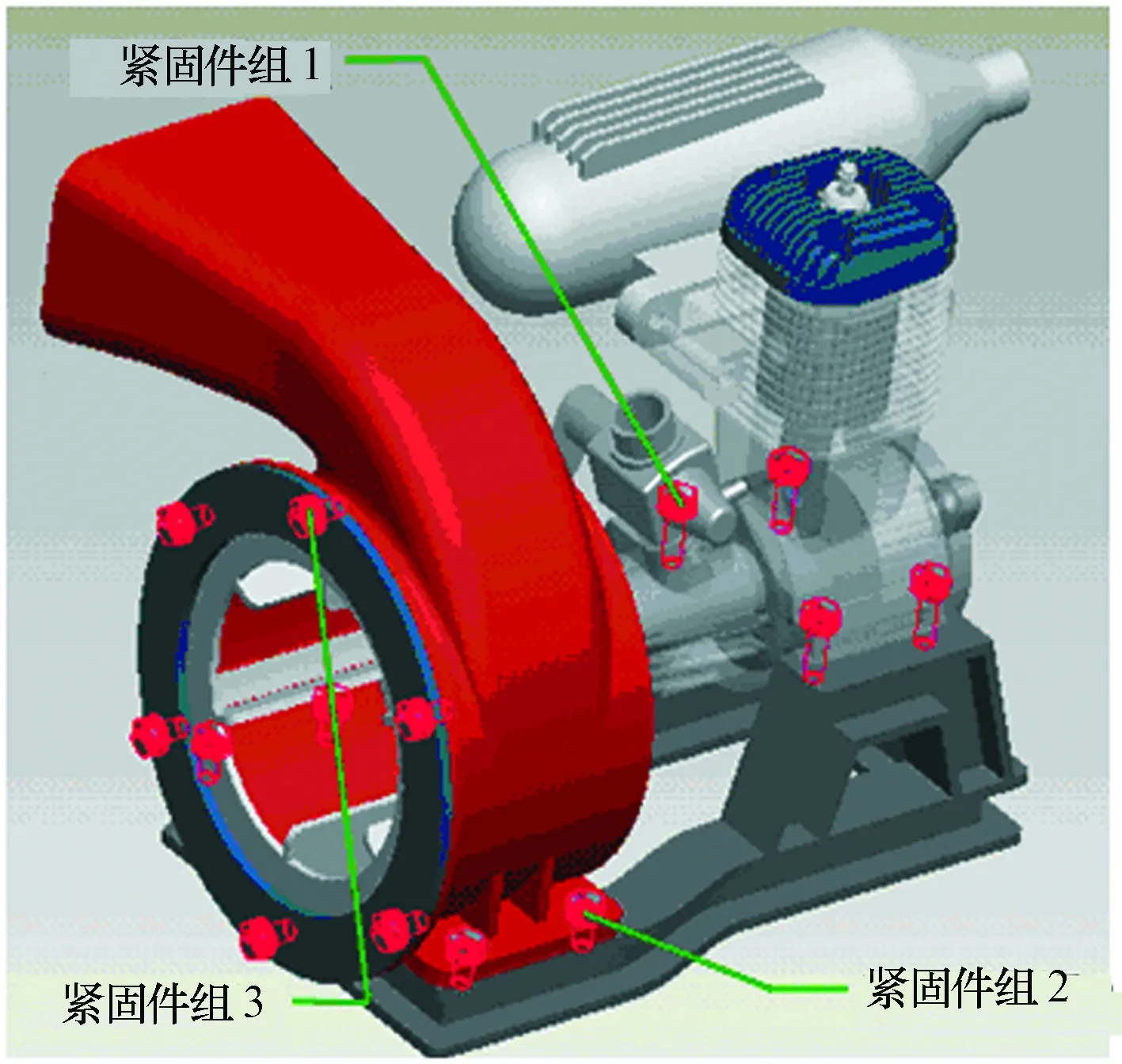

基于上述研究基础,在Creo2.0平台上开发了紧固件快速装配的验证系统。如图6所示,在装配孔特征提取后,系统会根据装配孔信息自动匹配最佳装配模式,用户对匹配结果不满意可手动修改选择。以图7装配件为例,利用文中方法可首先提取得到3组装配孔特征,进而通过自动匹配得到紧固件的装配模式,确认后自动将紧固件安装到位。该过程自动化程度高,人机交互简单,可显著提升装配效率。

图6 紧固件装配模式自动匹配

图7 紧固件快速装配示例

7 结束语

提高紧固件快速装配的自动化程度对提高产品设计效率具有重要意义。文中对紧固件的快速装配技术进行了研究,首先基于特征识别技术提取了零件的所有孔特征,进而提取得到部件的装配孔特征。其次通过紧固件装配知识推理实现紧固件装配模式的自动匹配,并提出了一种基于受压原理的紧固件装配特征定义方法,简化了紧固件的装配约束过程。再次建立了紧固件的快速装配流程。最后以某部件为例演示了紧固件的快速装配效果,验证了方法的有效性。

[1] 赵希芳. 电连接器三维快速装配研究[J]. 电子机械工程, 2013, 29(5): 41-43.

[2] 庞胜军. 机械装配连接快速设计技术研究[D]. 成都: 西南交通大学, 2012.

[3] 陈功, 周来水, 安鲁陵, 等. 基于CATIA V5的零组件快速装配设计技术研究[J]. 机械科学与技术, 2007, 26(10): 1345-1349, 1353.

[4] 于一春, 李兴荣. 基于Creo2.0的三维标准紧固件工具的开发与应用[J]. 计算机应用, 2015(2): 39-41.

[5] 马文斌. 基于Pro/E的紧固件及线缆装配系统研制[D]. 哈尔滨: 哈尔滨工业大学, 2014.

[6] 王恒升, 孙彦, 廖友军. 基于Pro/E的紧固件快速装配[J]. 计算机应用, 2009(1): 27-29.

[7] 邵晓东, 殷磊, 陆源, 等. 一种基于特征的快速装配方法[J]. 计算机集成制造系统, 2007, 13(11): 2217-2223.

[8] 潘康华, 陆江峰. 紧固件工具的研究与应用[J]. 机械工业标准化与质量, 2014(2): 22-25.

[9] 王冰, 吕军, 王雪刚, 等. 基于全三维设计的紧固件辅助系统研究与实现[J]. 航空制造技术, 2013(3): 65-66.

程亚龙(1986-),男,博士,工程师,主要从事雷达结构总体设计、数字化设计与制造技术研究工作。

欢 迎 投 稿、刊 登 广 告

E-mail:dzjxgc@126.com 电 话:(025)51821078

Research of Rapid Assembly Approach forFasteners Based on Feature Recognition

CHENG Ya-long,MEI Qi-yuan

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

In order to improve the assembly efficiency of fasteners, a method of rapid assembling for fasteners based on feature recognition is proposed in this paper. At first, all the hole-features of parts are abstracted and all the assembly-hole-features are abstracted from the component. Then, on the basis of assembly knowledge reasoning, the group model of fasteners is matched automatically. After that, a more convenient definition of assembly feature is presented, and the automatic assembling of fasteners is implemented. Finally, the rapid assembling process of fasteners is built, and a component is taken as an example to demonstrate the rapid assembling of fasteners. The effectiveness of the method is verified.

feature recognition; fastener; group model; assembly feature; automatic assembly

2016-04-25

TH131

A

1008-5300(2016)03-0042-04