一体化三维工艺设计在复杂电子装备中的应用*

2016-09-07吴欣

吴 欣

(南京电子技术研究所, 江苏 南京 210039)

一体化三维工艺设计在复杂电子装备中的应用*

吴 欣

(南京电子技术研究所, 江苏 南京 210039)

军用电子装备行业研制生产并线,产品结构复杂。为打通三维模型在设计制造端的传递和应用,文中在数字化样机工程基础上,提出了基于模型定义(Model-based Definition,MBD)技术的设计制造一体化集成研制框架,并在复杂电子装备行业进行了应用。重点阐述了一体化三维工艺设计的系统架构和业务框架,对系统的工艺物料清单(Process Bill of Material, PBOM)设计管理、三维工艺设计等过程进行了详细描述。应用结果表明,该系统可以提高上下游交互程度,提升设计制造一体化水平,可为设计制造一体化推进工作提供参考。

模型定义技术;三维工艺;一体化;工艺物料清单;产品数据管理

引 言

基于模型定义(Model-based Definition, MBD)技术是产品数字化定义的新方法,其核心内容是产品的几何模型,所有相关的工艺描述信息、属性信息和管理信息(包括零件表)等都附着在产品的三维模型中。它是一个用集成的三维实体模型来完整表达产品定义信息的方法,详细规定了三维实体模型中产品尺寸、公差的标注规则和工艺信息的表达方法。MBD改变了传统由三维实体模型来描述几何形状信息以及用二维工程图纸来定义尺寸、公差和工艺信息的分步产品数字化定义方法,使三维实体模型作为生产制造过程中的唯一依据,改变了传统以工程图纸为主、以三维实体模型为辅的制造方法[1]。

美国波音公司作为上游企业,在2004年启动的波音787项目中,从设计开始,在合作伙伴中全面推行MBD技术,即在3D模型中包含产品形状以及全部制造特征在内的信息,并在管理中完全以3D模型为设计制造的唯一依据。在波音787项目的带动下,波音公司及其主要承包商实现了向MBD制造技术体系的过渡[2]。

1 需求分析

目前我国企业大多采用三维模型+二维图纸的产品数字化定义方式,由于设计、制造工程师缺乏对数字化产品非几何信息定义的统一认同形式,因此采用三维模型表达几何信息,工艺、制造、属性和管理信息仍以二维工程图作为表达方式。即便对于数控机加工类零件,也需要将三维数模转化成二维图纸,以便遵循传统的制图标准将仅靠形状无法表达的非形状信息标示在二维图上。由于产品数据定义以二维和三维形式来共同表达,因此下游用户(如工艺、工装和检验)在工作之前要花大量的时间和精力认真阅读三维数模和二维图样。特别是对于较复杂的结构零部件,有时会存在二维与三维不一致的问题,甚至个别零部件有时用二维图纸和文字都难以描述清楚。这使得设计生产间的协调、更改和返工较多,影响生产效率,难以完全发挥数字化技术在设计制造中的优势[3]。

国内航空业在设计端率先应用了MBD技术,但在工艺设计阶段由于缺乏成熟的软件系统作为支撑,未能实现设计制造的一体化。军工电子行业由于自身的特殊性,存在典型的多型号、多状态、小批量、多批次、预研与批产并存的复杂生产状况,面对产品研制任务越来越艰巨、研制周期越来越短和产品质量要求越来越高的新常态,缺乏可供借鉴的成熟产品数据管理(Product Data Management,PDM)系统。本文以数字化样机工程设计制造一体化项目为背景,探索基于MBD的设计制造一体化研制系统在军用电子装备中的应用,提出了一体化的数字化集成研制框架,并进行了应用实施。

2 三维工艺系统框架

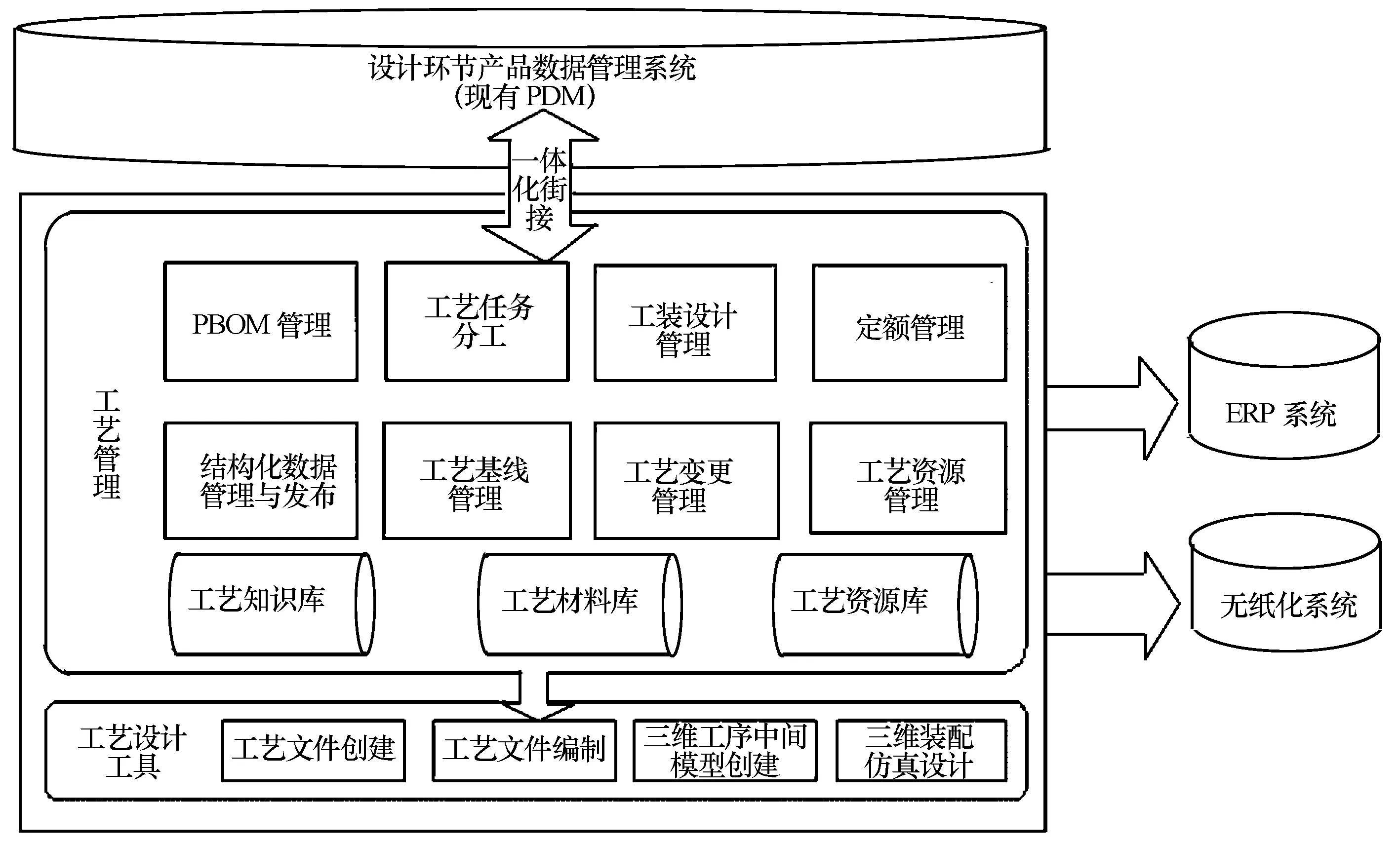

基于现有的PDM系统,搭建基于三维设计模型的工艺设计管理系统,形成面向三维模型定义的工艺设计能力,建设内容涵盖工艺设计、工艺物料清单(Process Bill of Material,PBOM)设计管理、工艺任务分工、定额管理、工装设计管理和工艺基线管理等业务。一体化三维工艺系统总体架构如图1所示。实现基于PBOM的结构化的工艺数据管理,为ERP、MES等生产组织信息系统提供工艺支撑数据。

图1 一体化PDM系统总体架构

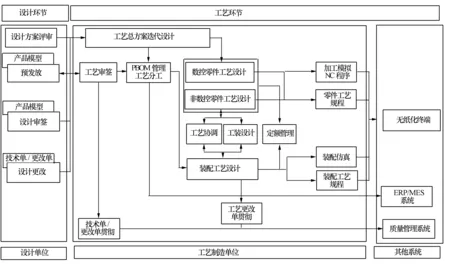

实施一体化的三维工艺设计管理平台后工艺设计管理业务的框架如图2所示。统一的工艺设计管理平台实现对工艺设计各个业务的管理,实现基于三维设计模型的三维工艺设计,并实现基于全三维的工艺设计文件在制造现场的可视化展示。由于一体化的工艺设计管理数据源的唯一性,从设计、制造到管理以及检验信息都依据一系列的MBD规范统一定义在三维数模中,因此三维数字化模型成为设计、制造和管理的唯一依据。

3 三维工艺系统的应用实施

3.1 三维工艺系统管理业务框架

采用一体化的工艺设计管理平台实现基于三维设计模型的工艺设计各核心业务的管理。实施一体化的设计制造管理平台后的业务框架如图2所示。通过三维工艺设计管理平台实现基于全三维的工艺设计过程管理,实现基于全三维的工艺设计文件在制造现场的可视化展示,实现在统一数据源的基础上,工艺设计环节与产品设计、制造环节相关系统的紧密集成。

图2 三维工艺设计管理平台业务框架

3.2 PBOM设计管理

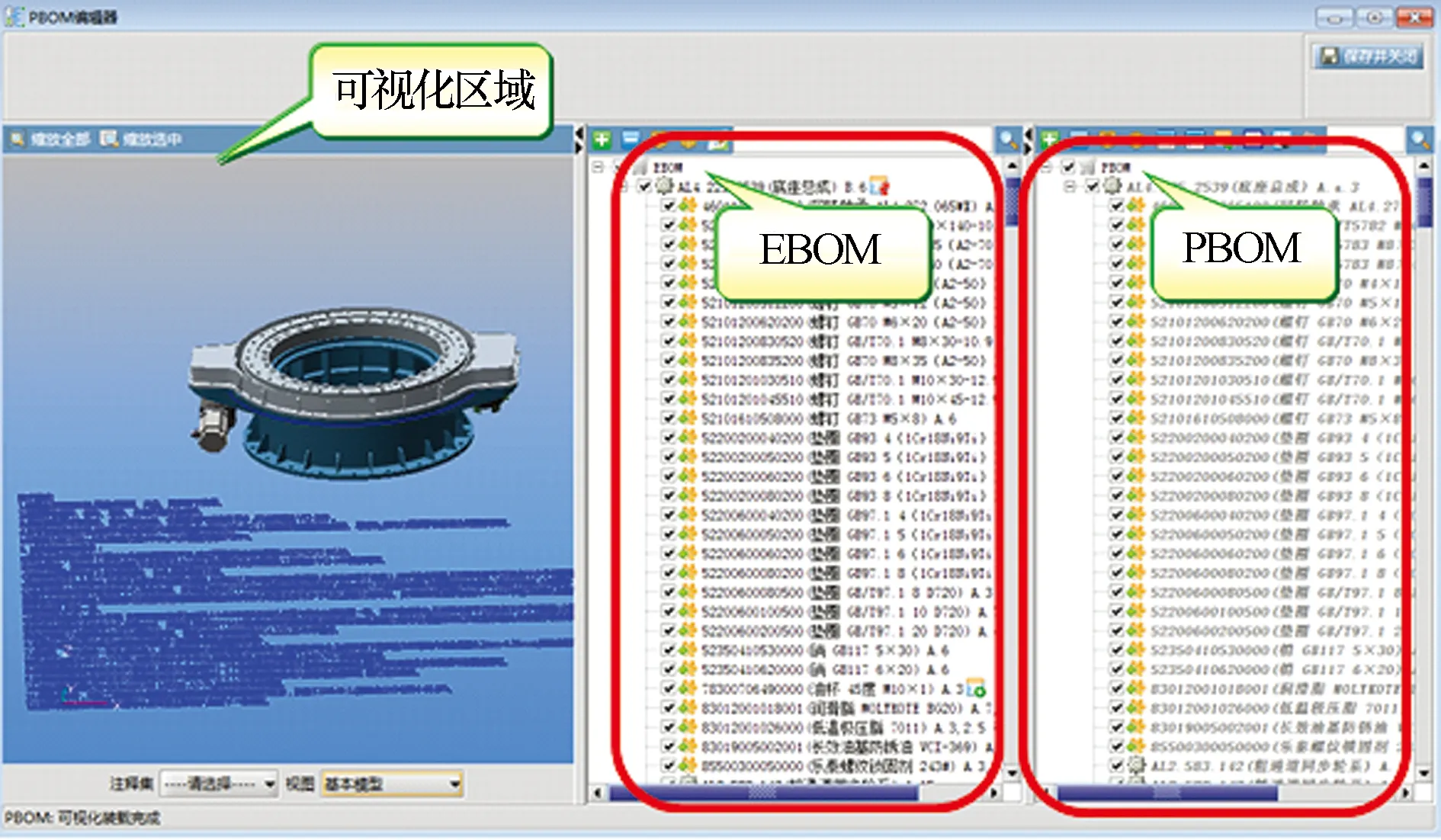

PBOM的生成及管理是工艺设计和管理的起始点,也是产品设计与工艺设计的交接点,是PDM下组织整个工艺的基础。基于PDM平台的工艺信息管理将围绕PBOM进行数据组织和管理,并能够根据业务流程的关系有机地执行管理、工艺分工、工艺计划、工艺规程编制、工艺资源管理、工艺知识管理、材料消耗定额编制、工时定额管理、工艺审批流程管理以及工装设计与管理[4]。

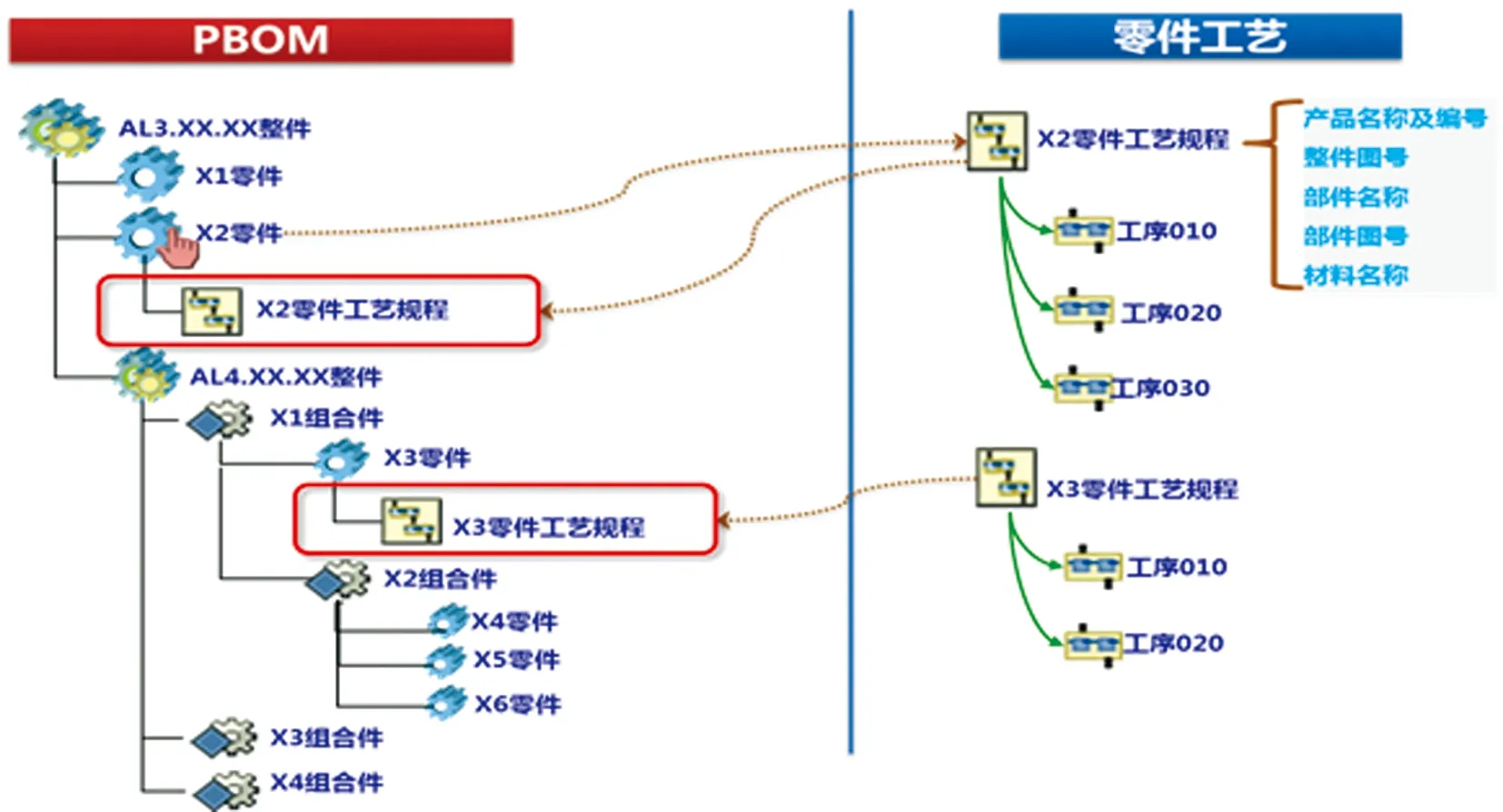

PBOM是在产品设计阶段的工程物料清单( Engineering Bill of Material,EBOM)的基础上经过重构产生的。EBOM是产品设计过程的属性数据集,除包含产品零部件的结构尺寸、材料属性、技术要求等信息外,其装配属性信息中还描述了产品零部件之间按照功能划分的装配结构关系。PBOM是在产品设计协同阶段,工艺设计师继承来自上游设计端的EBOM,完成从EBOM到PBOM的创建。工艺设计师在EBOM的基础上,按照工艺实际装配关系对EBOM结构树进行重新构建,同时在PBOM节点上添加零部件的相关制造信息。系统PBOM结构编辑界面如图3所示。

图3 PBOM结构编辑界面

PBOM完成归档后,系统自动读取PBOM创建时的相关制造信息,并以顶层节点作为主对象自动启动工艺设计任务的分工流程。PBOM作为各类工艺任务分工以及工艺设计的依据,使所有工艺信息以PBOM为核心进行组织管理。

3.3 三维工艺设计

3.3.1 三维零件工艺设计过程

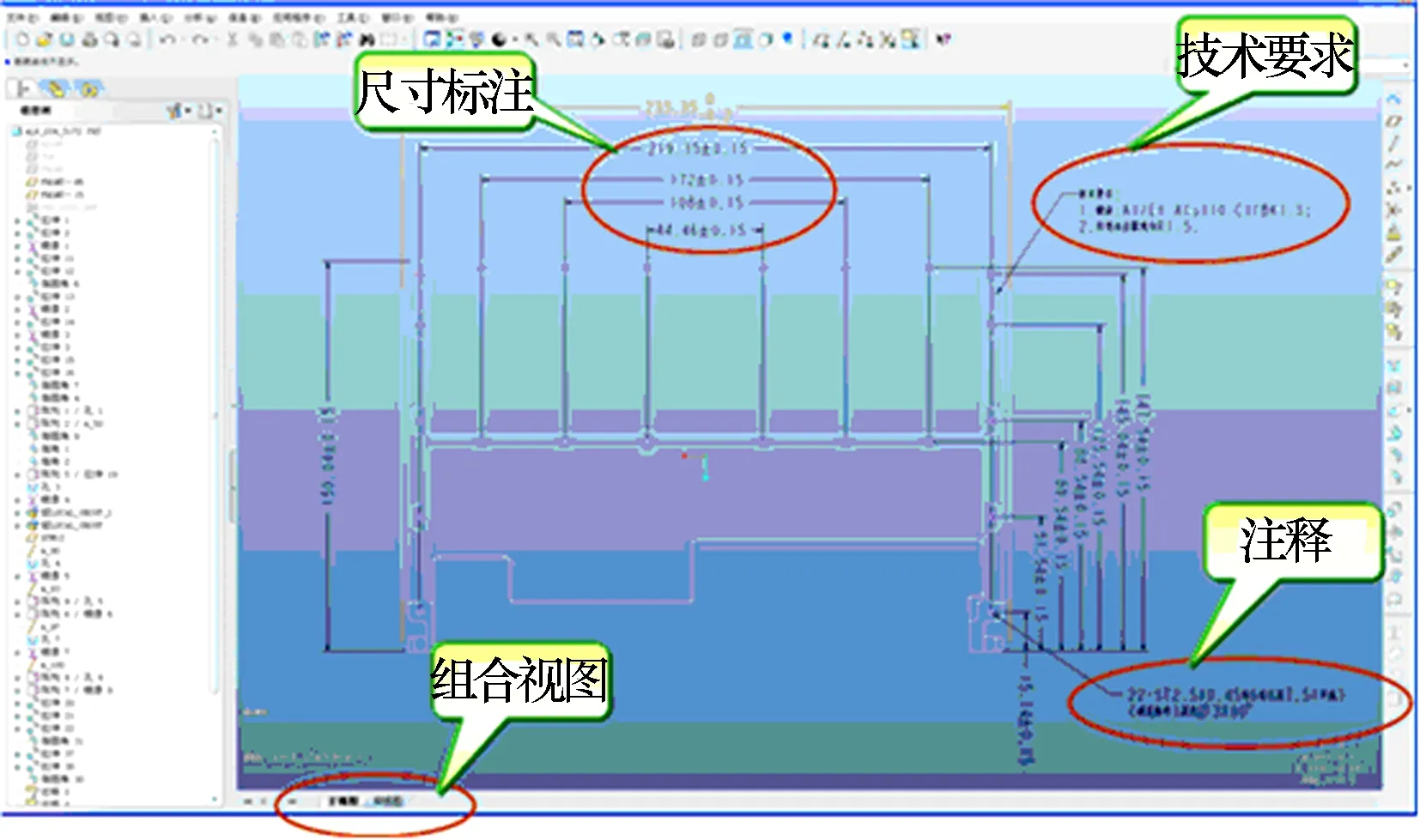

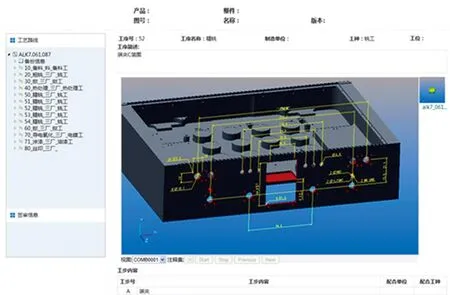

基于三维模型的产品数字化定义不同于传统的三维模型,它在传统直观形象的三维几何模型基础上,在三维几何模型中完成标注(包括尺寸、形位公差、技术要求、注释及属性等),完整地反映设计意图。全三维标注的三维设计模型如图4所示。

图4 基于MBD的三维模型定义

工艺设计师在PDM系统中确认工艺设计任务,从PDM中的工艺任务链接启动工艺编辑工具。创建新编工艺设计,并将PBOM节点信息的相关制造信息自动带入。工艺文件挂载到PBOM节点上,如图5所示。

图5 工艺文件挂载到PBOM节点上

零件工艺的设计步骤如图6所示。在工艺编辑器中进行工艺路线设计,模块工艺设计师利用中间模型建模工具完全继承设计模型、三维标注等信息;直接对零件几何进行操作,实现模型的处理;在中间模型工具中直接利用设计产生的3D模型生成零件加工过程中所需的中间模型;3D中间模型方便纳入PDM中进行统一管理,并建立与工序对象之间的关联关系。

图6 零件工艺编制步骤

零件工艺编制后生成的零件工艺流程图最终发布在工艺规程页面的零件工艺发布页面,如图7所示。

图7 零件工艺发布页面

3.3.2 三维装配工艺的设计过程

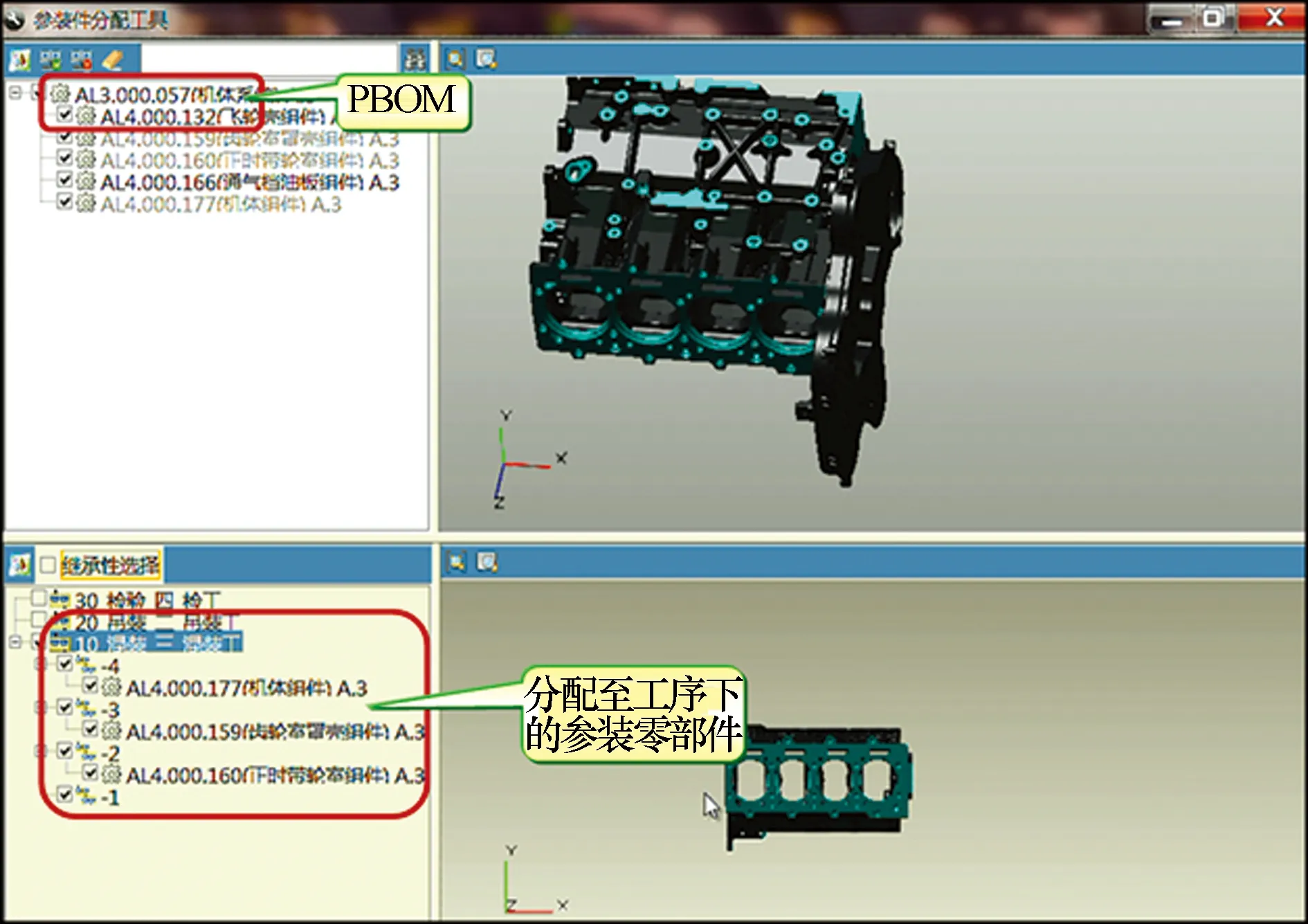

工艺设计师在PDM中确认工艺设计任务后,进入工艺编辑器中,在PBOM节点上点击需要创建的对象图号,系统自动新建相关装配工艺。装配工艺的编制步骤如图8所示。

在工艺编辑器中建立起工艺路线、工装及工具要求。点击参装工具,系统自动载入对应图号的PBOM结构树,在参装工具(如图9所示)三维环境中将零部件分配到工序工步下。根据工艺表达需要,在对应工序工步中新建三维装配注释,将PBOM结构中的零部件分配至划分好的工序或工步下。

图9 参装件分配工具

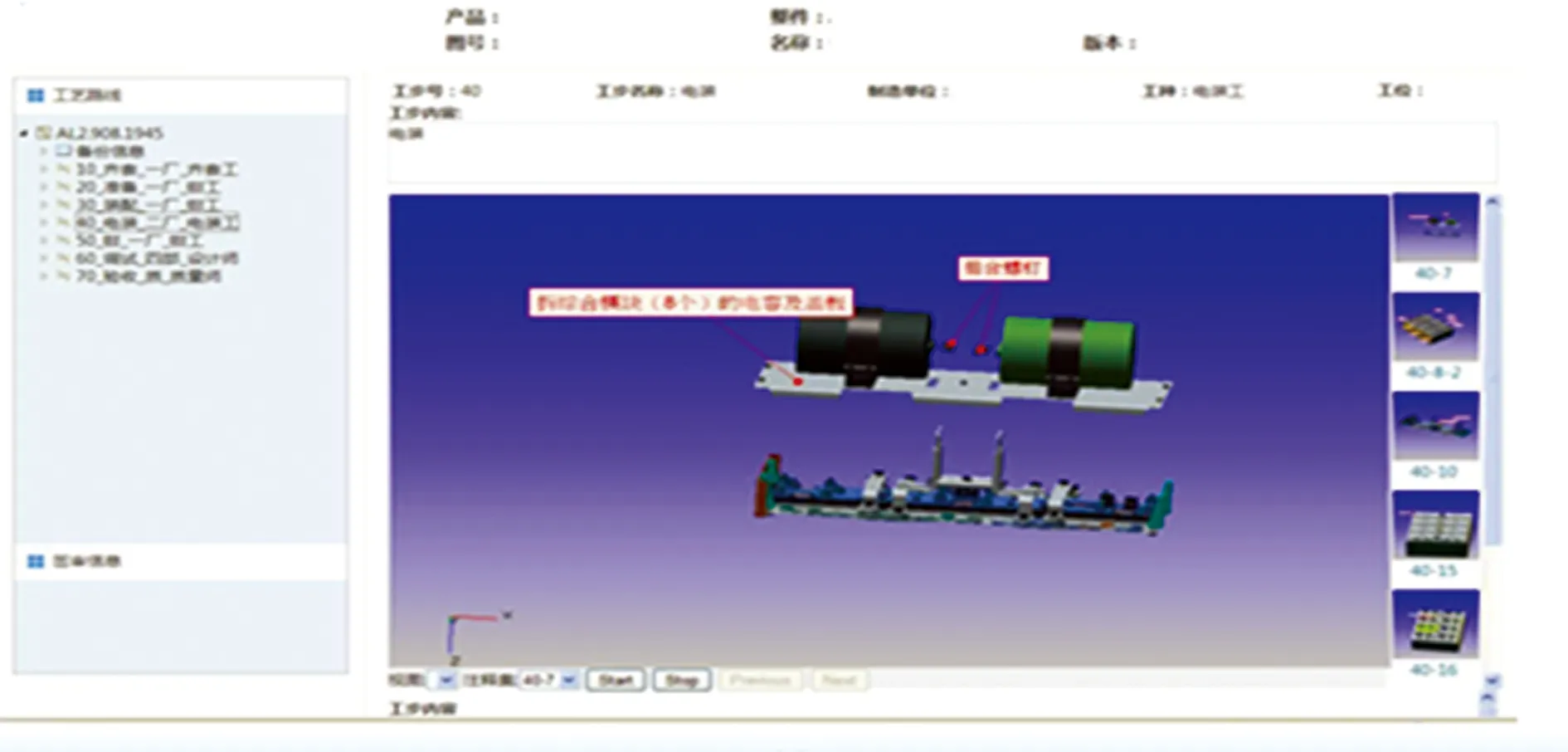

按图8所示步骤设计完成的装配工艺在PDM中保存并归档,最终整合所有信息,发布在三维装配工艺的发布页面,如图10所示。

图10 三维装配工艺的发布页面

在目前的三维工艺设计平台下,装配工艺的设计可以完成工艺路线内容编辑、三维零部件分配及注释集添加等工作,实现了中小装配的交互式三维工艺的编制以及三维可视化装配工艺在生产现场的发布。

4 结束语

全三维实施后带来的是整个研发设计模式的变革。它打通了三维模型从设计、工艺到生产全过程的传递和应用。产品数据实现了单一数据管理,避免了以往二维与三维不一致的问题。同时,它作为设计唯一授权的数据集,实现了对产品特征描述的所有定义内容以结构化的形式传递,提高了上下游的交互程度,使设计制造一体化上了一个新的台阶,也是设计制造模式的一场变革。

[1] 王乾平. MBD技术在飞机产品中的应用研究[J].飞机工程, 2009(4): 1-3.

[2] 夏平均, 姚英学, 李建广, 等. 三维数字化装配工艺系统的研究[J]. 哈尔滨工业大学学报, 2005(1): 36-39.

[3] 于勇, 陶剑, 范玉青. 波音787飞机装配技术及其装配过程[J]. 航空制造技术, 2009(14): 44-47.

[4] 屈力刚, 苑俊超, 魏佩振. 基于MBD的三维装配BOM重构技术[J]. 航空制造技术, 2014(9): 26-29.

吴 欣(1973-),女, 硕士,高级工程师,主要从事数字化制造技术及工艺信息化研究工作。

Application of Integrated Three-dimension Process Design to Complex Electronic Equipment

WU Xin

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

The research and industrialization lines are cooperated and combined in the military electronic equipment industries and the product structure is complicated. To get through transfer and application of the three-dimension models in design and manufacture process, in this paper a MBD-based design and manufacture integrated development frame is proposed and applied to the complex electronic equipment industry. The system architecture and business framework of integrated three-dimension process design are emphasized and the design & management of PBOM and three-dimension process design are described in detail. The application results indicate that the system can improve the interaction of upstream and downstream, upgrade the integration of design and manufacture. This can provide helpful reference for integrated design and manufacture.

model-based definition (MBD); three-dimension process; integration; process bill of material (PBOM); product data management(PDM)

2015-11-05

TG9

A

1008-5300(2016)01-0036-04