抗战时期后方冶金燃料的研究

——以经济部矿冶研究所为例

2016-09-07雷丽芳方一兵潜伟

雷丽芳 方一兵 潜伟

(1.北京科技大学冶金与材料史研究所,北京 100083; 2.中国科学院自然科学史研究所,北京 100190)

抗战时期后方冶金燃料的研究

——以经济部矿冶研究所为例

雷丽芳1方一兵2潜伟1

(1.北京科技大学冶金与材料史研究所,北京 100083; 2.中国科学院自然科学史研究所,北京 100190)

抗战时期国民政府对工业资源重新配置与科研技术力量的分配重组,是对中国几十年来学习并积累西方科学技术以及工业化能力的一种检验,在中国近现代技术史上具有特殊意义。本文以抗战时期经济部矿冶研究所对后方冶金燃料的研究开发为例,探讨科技工作人员如何在资源、资金、设备、人才等多方限定的条件下,因地制宜地发展出适应战时工业的生产技术。

抗战时期 冶金燃料 经济部矿冶研究所

近年来抗战史研究主要从战争史、工业史、经济史等角度入手,而技术史视角的研究还相对薄弱。已有技术史研究多关注后方科技的研究,或介绍科研机构内迁及后来取得的科研成果[1,2]、或从工业科技发明专利、工业科研机构、学术团体等角度宏观介绍战时大后方工业科技的发展概况[3],还有一些学者从某个特定的地域[4]或机构[5,6]入手,探讨后方科技推进与人才的培养,而从工业技术本身出发探讨技术发展的研究不多。本文以抗战时期经济部矿冶研究所对后方冶金燃料的研究开发为例,探讨后方如何在资源、设备、资金、人才等多方限制的条件下,因地制宜地发展出适应战时工业的生产技术。

1 抗战后方炼焦技术改进的必要性

1.1 工业内迁导致后方冶金燃料需求增长

沿海沿江工业内迁导致后方对冶金燃料需求急增,是后方进行冶金燃料研究的必要性之一。抗战爆发之前,我国的工业绝大部分集中于东南沿海沿江地区。据统计,抗战之前仅江苏、浙江及上海三个省市的工厂即达2336家,占全国工厂总数的56%,工业区位分布极其不平衡[7]。七七事变后,一些爱国民营工业厂家纷纷向国民政府呈文,要求采取紧急措施,把重要工厂的设备拆迁往内地,以免落入敌用;同时,要求在后方重新设厂,生产抗战所需物资。1937年7月22日,国民政府军委会密令成立国家总动员设计委员会,指定资源委员会筹办包括迁厂问题在内的资源统制。8月10日,行政院第324次会议决议由资源委员会、财政部、军政部及实业部会同组织上海工厂内迁。10月,蒋介石核准厂矿迁移原则及监督迁移办法,明确迁移的厂矿主要分为两种,一为军需厂矿,二为普通厂矿([8],69页)。11月20日国民政府发表移驻重庆宣言。1938年8月4日,政府全部迁移重庆后,蒋介石指令以川、黔、湘西为内迁厂矿设厂复工的主要地区。“陪都”重庆成为抗战大后方冶金工业的中心[9]。

抗战前四川省只能生产土铁,因其含硅太低而不能翻砂与车制。1919年熊克武等筹建的重庆炼钢厂亦时办时停,直到1937年1月才出第一炉钢。而四川原有规模较大的钢铁厂仅重庆炼钢厂、华西炼钢厂以及龙飞甡泰民生等翻砂厂数家,所需生铁多取自六河沟和汉阳铁厂以及本地土法炼炉。抗战爆发后,各地钢铁事业在政府及企业的合作下,迁入四川的有钢铁厂迁建委员会、上海钢铁厂、大鑫炼钢厂等,而原有的重庆炼钢厂与华西炼钢厂也在设计扩充以应抗战需求;翻砂厂迁入四川的有六河沟、永利、大公等数家。随着抗战的推进,钢铁冶炼需要顿增,焦炭供给成为严重的问题,抗战之初预计增加生铁产量每日约200余吨,所需焦炭每日约三四百吨,焦炭用煤每日不低于600吨[10]。如何改良本地煤质用以炼焦并适合于冶金铸件,成为抗战初期后方冶金工业急需解决的重要技术问题。

1.2 川煤煤质不经洗选不能炼制冶金焦

据实业部地质调查所估计,四川、云南、贵州、广西四省的煤炭储藏量共计13350兆吨,其中四川9874兆吨,云南1627兆吨,贵州1549兆吨,广西300兆吨([11],23—30页)。四川省煤田储量占后方四省煤炭储量的74%。而四川煤田主要为二叠纪与侏罗纪煤田,二叠纪煤质厚,开采较易,但所含灰质及硫磺太高,并不适合用于制炼冶金焦。侏罗纪煤分布虽广,煤质较善,但煤层过薄,开采成本较高;其含硫杂质虽少,但粘着性及膨胀性不足,不易坚结成块,也不适于单独制炼冶金焦。此外,二叠纪和侏罗纪煤的灰分含量均太高,不经洗选,均不能炼制冶金焦。因此,长期以来一直有川煤不能炼制冶金焦的说法。民国时期,四川土法炼焦虽随处可见,但各煤矿进行炼焦的出发点只是为末煤寻求出路,专供家庭燃料使用,对洗炼技术向来不考究。因此,所炼焦类,质松易碎,经远道运送或日久积压,极易出现碎末,炼铁炉使用极不经济,普通商家亦多有诟病;而且硫分含量在1.5%以上,灰分甚至高达20%左右,用其供给熔铁炉,更加不受欢迎[9]。生铁需含硫0.05%以下时方适合于作为铸件,因为含硫过高,易使铁质硬脆且多砂眼,不合一般工业材料的需要。而钢铁中硫的来源主要为焦炭,所以欲降低钢铁中的硫分,则必须尽量降低焦炭中的硫分,虽然也可以在炼铁炉中减少硫分,但需要增加石灰石和焦炭的用量,这不但减少炼铁产量而且增加了成本。据钢铁专家计算,减低焦炭的灰分1%,每吨生铁的成本可省美金2.5角;减低硫分1‰,每吨生铁成本可减少美金1.5—3角[10]。然而,四川土法所炼制焦炭的焦质硫分含量与灰分含量,均远高于冶金焦的标准要求的硫分≦1.5%,灰分≦10%[12]。由此可见,利用川煤制炼冶金焦炭,必须进行川煤洗选研究,这是进行后方冶金燃料研究的必要性之二。

2 经济部矿冶研究所对四川省土法洗煤炼焦技术的改进

基于后方冶金燃料的急需,当时的矿冶工程师们纷纷出谋划策,寻找川煤洗煤炼焦技术的改良方法,探讨四川冶金焦炭的供给问题。最早对四川煤炭的煤质进行研究的是中国西部科学院理化研究所*中国西部科学院是中国第一家民办科学院,成立于1930年10月,卢作孚任院长。其工作特点是理论研究的同时更注重应用科学的研究,其目的是为地方政府提供咨询。抗战时期,理化研究所为适应战争及社会的急需,其中心工作为对燃料问题之研究、市场矿产计工业原料之分析与应用化学之研究。。该所自1932年11月至1942年8月针对四川煤炭进行过大量的分析实验,曾分析四川各地煤样品1826种,辨明了四川各地煤矿的煤质情况,对工矿、冶炼业选用煤提供了重要参考[13],所长李乐元*李乐元(1908—1969),湖南攸县人,毕业于北京大学化学系,曾任中国西部科学院研究员、理化研究所主任。曾考察过犍为沫溪炼焦厂的低温蒸馏情况[14],并取川省煤样20多种进行低温蒸馏试验[15]。经济部地质调查所沁园燃料研究室工程师萧之谦*萧之谦,江苏镇江人,于美国本雪凡尼亚省立大学获得博士学位,专长地质。1936年下半年,军事委员会资源委员会与地质调查所为研究烟煤和油页岩的低温干馏石油技术,曾在南京水晶台设立工厂,设有试验装置,由萧之谦主持研究工作。,曾制定过《冶金焦评价之标准》,并作天府原煤的洗选及炼焦试验,发现天府煤含硫量不易用洗涤方法减低至适当限度,洗煤所炼焦炭,含硫仍高达1.77%。萧之谦认为改良方法宜以低硫煤与天府煤掺和炼焦,并可在炼焦过程中,加小量煤触剂,使炭中硫分去除[16]。重庆大学矿冶系罗冕教授*罗冕(1888—1958),号冠英,毕业于成都省立高等工业学校矿冶科,后考取公费留学英国,进伯明罕大学冶金系,1918年毕业,获理科学士学位,是西昌的第一个留英学士。在求学期间,曾任薛菲尔钢铁厂工程师。1923年返国后,历任北京农商部矿政司技正、陕西省政府总工程师兼办铜元局、重庆大学工学院院长等职。以宝源公司原煤为试验原料,采用土法洗煤和改造土法炼焦炉的方法进行洗煤炼焦改良试验,试验结果表明该改良方法并不适用于灰重之煤[17]。渠江矿业公司工程师王之桢*王之桢,号辅周,河北正定人,生于1911年,1936年毕业于北洋工学院矿冶系。抗战时期曾任渠江矿业公司工程师,该公司是在抗战中建立起来的小型民营机器钢铁厂,筹备于1939年11月,厂址设于达县铁山老君殿,主要生产灰口铁。则主要采用改进手工洗选方式[18]。

与前述四个单位不同,经济部矿冶研究所以朱玉崙*朱玉崙(1901—1989),河北临城人,1925年毕业于北洋大学矿冶系,1932年获美国伊利诺伊大学研究院工程硕士学位,1935年获美国西弗吉尼亚大学研究院工科博士学位,同年回国。曾任北洋大学教授、矿冶系主任,1938年开始任国民政府经济部矿冶研究所所长,1946年至1948年主持修复了石景山钢铁厂,任钢铁厂经理。、俞再麟*俞再麟(1906—1947),浙江嵊县人,中国矿冶工程学会会员。1932年毕业于北洋大学采冶科,得工学士学位。曾在河北唐山开滦矿务局实习20月,后任任南京建设委员会事业处矿业科技佐,抗战时期任经济部矿冶研究所选矿组技士。、刘波一等为代表,投入的科研力度最大,研究最为系统,取得的科研成果最为丰硕。经济部矿冶研究所根据自身的试验经验,归纳总结《洗煤标准试验方法》,并以此标准,对四川二叠纪和侏罗纪两种煤的重点煤矿分别进行了较为系统的浮沉试验和溜槽试验,并就试验结果建立了试验洗煤炼焦厂,炼制出灰、硫均低,适于炼铁的焦炭,解决了战时焦炭供不应求的技术难题,起到了先锋示范作用,促进了后方焦炭工业的迅速发展。下文将以经济部矿冶研究所为中心,介绍其对川煤洗煤炼焦技术的改良试验过程。

2.1 经济部矿冶研究所的设立

1938年3月3日,国民政府为了开发利用抗战后方的矿冶资源,将资源委员会原属的采矿、冶金两室合并*八一三事变后,冶金室仍留守南京,南京失守后,冶金室的仪器设备基本未能撤出,人员撤到重庆后,在四川綦江三岐创设了一个纯铁(海绵铁)冶炼厂,由叶渚沛任厂长。因此矿冶研究所名义上是由矿室和冶金室合并成立,实际上冶金室基本上没有补充人员、设备。,成立了一个矿冶研究所,并委任原矿室主任朱玉崙担任该所所长[19]。经济部矿冶研究所是我国第一个也是当时唯一的一个专门从事矿冶学术研究的机构。根据矿冶研究所组织条例规定,该所执掌范围包括:(1)采矿选矿工程技术之研究;(2)燃料开发及利用之研究;(3)钢铁及非铁金属冶炼之研究;(4)其他有关矿冶资源之调查、研究。此外,根据抗战的急需,研究所的科研工作又特别注意以下四个方面:(1)作为工业基础的煤铁工业;(2)作为充实国库基金和换取外汇的主要物资如金、钨、锑、锡、工;(3)有关军工、民用急需的金属,如铜、锌、铝;(4)有关技术政策的调查研究。四川虽是“天府之国”,有“中国粮仓”之称,但工业基础十分薄弱,大部分厂矿生产仍多沿用土法,不仅生产效率很低,而且缺乏安全保障。面对这种现实,矿冶研究所提出了“依靠实事求是、土洋结合、因陋就简、因地制宜、求速效实效”的科研工作指导思想。工作中,先以调查研究,继之以科学试验,复又根据试验研究结果,或拟具建议提供有关方面参考,或派人员作技术指导以改进土法生产,更进而设示范厂,以利推广([19],74页)。由于抗战期间经费十分拮据,研究所的事业费加上资源委员会每月补助的2000元,合计不过6000余元,因此,只能简化组织机构,紧缩人员编制。业务方面,初期仅分设采矿、选矿、冶金、煤焦和化验5个研究室,室内设主任一人,技正、技士、技佐和实习生若干人。研究所技术人员,包括原矿室的10名技术人员,总共不过40余人,大部分是在抗战前后从各大专院校挑选进来的优秀毕业生,也有新招考进来的实习生,室主任大部分是当时矿冶界知名专家、学者和教授([19],73页)。

2.2 矿冶研究所对四川省土法洗煤炼焦技术的改进

2.2.1 抗战初期对四川省煤焦资源的调查与研究

为了搜集第一手材料,搞清楚后方矿产资源和生产情况,经济部矿冶研究所在成立之初便派大批技术人员分赴各地厂矿进行现场调查。先后派出李公达、张伯平、马濬之、石充、汪允庆、王恒源、安朝俊、施家福、王子祐、朱玉崙、任廷江、王世丰、刘树人、王栻、周同藻、陈耀德、谢家兰、侯恩铣、赵天从、张卯钧、李维钧、龙丕炎、李嘉善等24人,调查了四川、贵州、湖南、西康、湖北、云南、陕西等7省57县市包括煤、铁、石油等27种矿产资源,先后完成调查及研究报告200余篇,对于大后方矿冶业的开发和发展具有重大的指导意义[20]。

抗战之初,经济部矿冶研究所对四川煤田及煤矿进行了广泛调查与研究,有关煤焦的调查研究报告就达20多个。例如,技士王恒源在调查中发现,川省其他各处所用的炼焦方法与南川处大同小异,大部分采用圆形(釜形)炼焦炉。该土法炼焦方法简单迅速,成本较低,但所炼出的焦炭有四个缺点:一是火道周围的煤内掺土,易使所炼的焦炭灰分增高;二是火道周围搀土量不好控制,掺土过多易造成焦炭灰分增高,过少则大火道易坍塌堵塞;三是由于没有砌砖的墙壁,粘性差的煤在燃烧时易出现上部煤炭坍塌的现象;四是由于炉内装煤较厚,火力不易控制,火力太大焦炭亦成灰,火力太小则燃烧不透不能成焦炭。因此,所炼焦炭适合作日常生活燃料,并不适用于炼铁([21],9页)。

对四川省土法洗煤炼焦技术的改进是矿冶研究所重点矿产试验研究的主要内容之一,该项试验研究是在所长朱玉崙的直接指导下进行的,参与人员主要有煤焦研究室主任俞再麟、技副任廷江以及工程师白燕武、刘波一等。朱玉崙指出,想要利用川煤炼制冶金焦,第一须减低灰分,第二须减低硫分。减低灰分可利用比重,采用洗选,方法较为简单;而硫质的成分较为复杂,因此去硫所用的方法较为繁琐,可分别在采矿、筛选、洗煤、炼焦四个过程中去硫。因此可从川煤洗选试验,改良土法洗煤技术、以及改良土法炼焦三个方面入手[9]。

2.2.2 对四川主要煤矿的洗选试验

煤的洗选对改善煤质、焦质十分重要,直接关系着冶炼成品的成本和质量。早在资源委员会矿室时期,朱玉崙和俞再麟等即针对我国的主要煤矿进行过洗选试验。为了确保试验的迅速与正确,他们曾参阅中西各书,厘定试验标准方法,并将《洗煤试验标准方法》于1938年11月1日发表在《矿冶半月刊》上,供从事洗煤试验工作者遵循参考与普及[22]。

鉴于川煤不经过洗选不适宜制炼冶金焦的特点,矿冶研究所于1939年迁后峯岩新所址之初,就在白庙子戏台上着手对四川二叠纪与侏罗纪煤分别进行浮沉试验*浮沉试验是利用煤与杂质之间的比重(相对密度)的不同·使彼此分离,是探求煤与杂质关系,以便决定洗选方法。预测产品品质·计算各种效率·就试验程序而论,可分为取样筛析,浮沉分类及化验各项。和溜槽试验。当时四川开采的二叠纪煤矿计有天府、三才生、南桐等矿,经济部矿冶研究所利用该所设备对天府、三才生、南桐、宝源、全济、江合等矿的煤样进行试验,并以天府煤的试验最为详尽。因当时天府矿具有机械设备,大量生产最有把握,故在该矿井下按标准步骤,分槽取样,然后作煤质分析、筛析试验、浮沉试验等,设法改良煤质。在天府井下煤层,大类分内连和外连两层,内连能炼焦,外连不结焦,仅可作普通燃料[23]。天府煤洗选试验亦以内连为限。内连从上至下分七层,分别是天平、子连、牛肉、二连、底连、沙连和夹沙,由于当时底连炭以下的碳层尚未开采,故仅以天平、子连、牛肉、二连、底连五层所取样品进行试验,完成了《四川二叠纪煤洗选性质试验报告》。报告指出:

1.内七连炭除底连炭外均可炼焦。除天平炭外,灰分均不甚高,而硫分均在1%以上。子连炭含有机硫较多,其余各连以无机硫居多,证之浮沉试验,无机硫难以洗净,尚有一部分混在煤中,至于硫酸硫因含量甚少,影响于煤质者亦微。2.根据筛析结果,块煤之灰分及硫分往往较末煤为多,是概因牛肉炭及二连炭质松易碎,大部分走入末煤之故,如将十公厘以上之块煤筛去,可得灰分硫分较低之末煤,为量约当全量70%左右,復根据浮沉试验,如将此末煤在比重1.5处分开,可得含灰10%,含硫百分1.3%之净煤约80%,其所制之焦,当可合冶金之选。3.根据浮沉试验结果,若将子连炭牛肉炭及二连炭之统煤,在比重1.5处加以洗选,则可得含灰10%以下、含硫1.5%以下之净煤约90%左右,其所制成之焦尚可供冶金之用。4.若以二连炭及牛肉炭在1.4比重处分界,则可得净煤80%,其所含之灰分当在10%以下,而硫分在1.3%左右,所制之焦炭,但可适合冶金之需。5.天平炭与底连炭经洗选后,其品质亦可大见进步,惟是否经济则待决于其他条件也。[24]

洗选试验结果表明,天府煤(二叠纪煤)的内连能结焦,外连不能结焦;内连取天平、子连、牛肉、二连、底连共五层煤样,以中间三层为较优,其中又以牛肉、二连较子连为优,经适当的淘洗,约可得净煤80%,其所含灰分在10%以下,硫分在1.3%以下,所制焦炭可适合化铁所用。

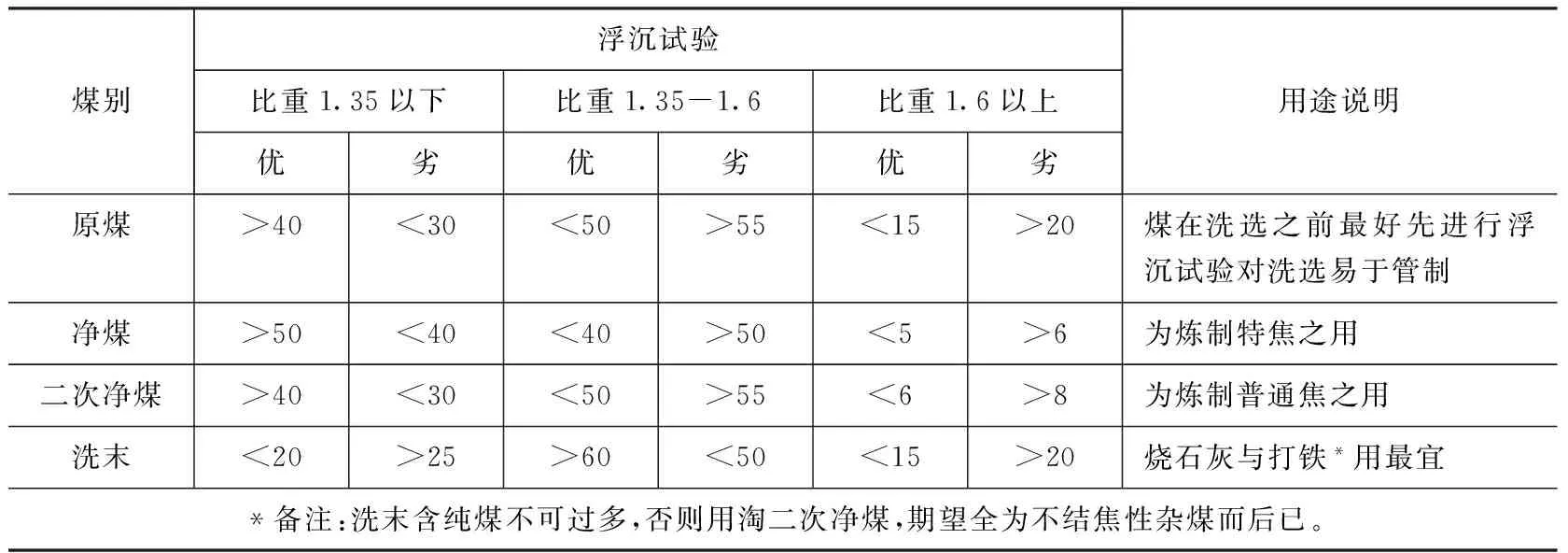

矿冶研究所就洗煤炼焦试验的结果,于1939年5月呈报经济部批准,在北川铁路麻柳湾车站附近创办了一个试验洗煤炼焦厂,该厂的主要原料是天府二叠纪煤,挥发物在15%左右,结焦性较弱,在处理这种结焦性微弱的煤时,困难不在于去灰去硫的程度,关键在于能否成焦,因此洗炼标准的制定就显得尤为重要了。若盲目从事洗炼,一旦焦未能结成,则损失太大,因此,宁可在洗选上多加费用,并于洗选之前先用坩埚试验结焦性,洗选之后,必经浮沉试验,合乎标准的焦煤才能装炉炼制,否则重新淘洗,事关生产经济大计不容疏忽。因此,经过一年多的试验后,试验炼焦厂暂定洗炼标准如表1所示[25]。

表1 经济部矿冶研究所试验炼焦厂洗炼标准

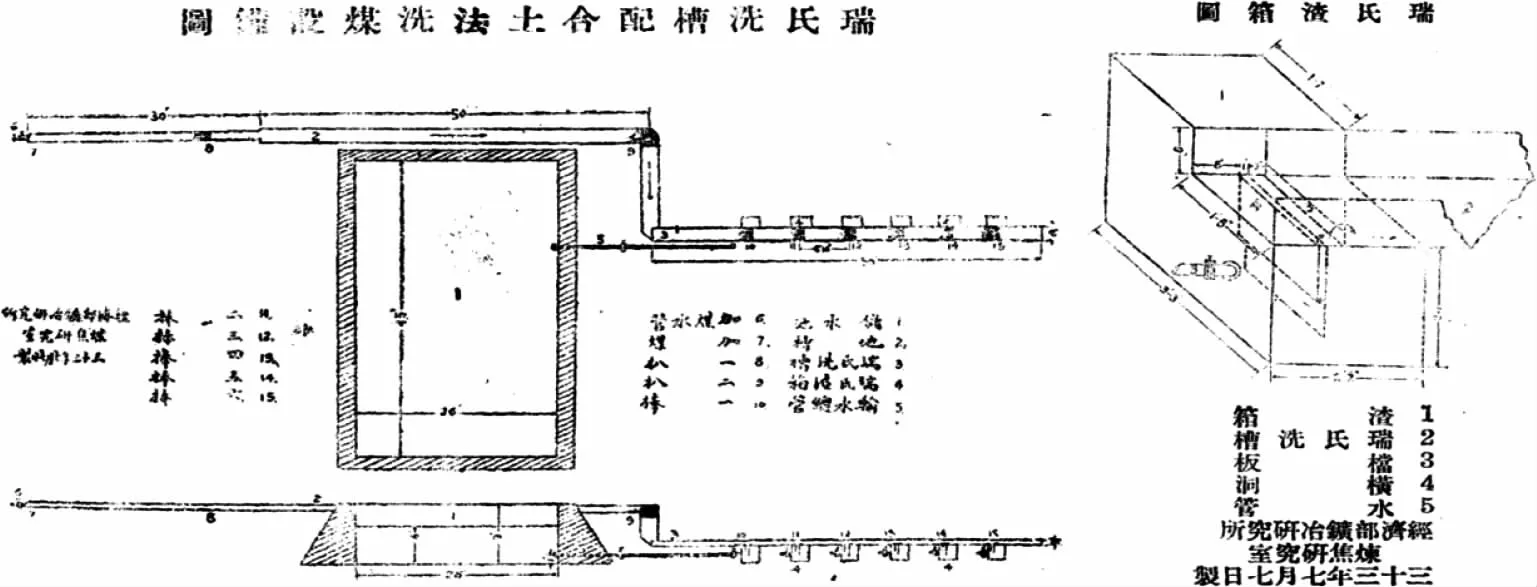

2.2.3 对土法洗煤设备的改良

川省洗选方法多系地槽重洗法,勉强符合目的,抗战初期,虽有设洗煤台(Table)及簸淘机(Jig),但仍处于试验阶段,试验洗煤炼焦厂于1939年冬天开始着手对洗煤技术的改良,设置木槽与上升水流合并法,将传统的槽洗法的洗槽改良为Y形地槽+瑞氏木槽(上升水流洗槽)合并而成的改良槽洗方式(见图1),并屡经补充改良,所产焦炭,质量能满足用户的要求,产量亦能供给用户、解决燃料缺乏的急需。其结构及装备情形如下:

(1)Y形地槽:为1吋厚柏木板制,槽的左右,安装时必须水平,否则有水流不匀的弊病,不利洗选,槽成Y形,由交插点分前后两段;前段两支,槽各长30呎,宽1呎,高6吋,坡度7度,槽之顶端即加煤处,各有二吋水管及开关一只,用作放水冲洗原煤,后段长50呎,宽1.67呎,高9吋,坡度6度,在中途30呎的地方,设转向(Bend)与挡板(Dam),高约2吋,以便轻者如纯煤等漂过,而重者如杂煤渣石等,则滞留在挡板内,待扒捞除去([25],27页)。

(2)瑞氏槽:此槽由一吋的木板制成,左右水平,分前后二段,前后两段的长度均为25呎,宽1.67呎,高9吋,前后两段坡度有所区别,前段坡度6度,后段坡度4度。上接地槽的尾部,下至11.33呎的地方,有一横长1.67呎,宽1吋的漏洞(Slot),以下每隔6呎10吋有一漏洞,共计6个。距离每个漏洞后方3吋的地方,各设一挡板,挡板高度约自0.5吋至4吋不等,视上升的高度大小及洗槽水流的急缓而酌情调整。每个漏洞下方各有一渣箱,也是用一吋的厚板制成,长2呎2吋,宽3呎3吋,高2呎1吋,渣箱右端凸起,左端凹下,洗槽置于凹处,与槽的边缘符合,与箱的凸处同高,由凸处可将下沉的物体,如渣石及质量较重的杂煤等捞出,每箱的前面,各装有2吋水管开关一只,其位置在槽下的中央,放水入箱,水满即经漏洞的夹板由漏洞上冲,与洗煤之水流混合,沿洗槽而下,流入净煤沉淀池([25],27—28页)。

洗选结果表明:1.利用土法地槽洗选,专去细粉杂质,配合瑞氏洗槽,专去块粒状杂质,虽然原煤的块粒大小相差悬殊但选煤并无困难;2.地槽由矩形改为Y形式,在两支槽顶端,交互加煤,间断工作变为连续,可以增加洗量,在两支槽尾部,交互抓渣,废渣内含好煤量,自然减少,可以增加净煤回收率,经会和点后,两支槽水流合并为一,水量加多,水速加大,利于瑞氏槽洗选;3.成灰、成硫的细粉状物除去较难,试验炼焦厂的方法,先用小水急流,再利用漫流与惰性关系,可除去大半;4.焦炭品质提高,在量方面自然减少,试验炼焦厂在可能范围内,多次洗选,增加炼制普通焦炭及洗末,有利于改善经济条件;5.杂煤经撞碎后,大部杂质与纯煤分离,再经循环洗选去除,可以整调煤质、节省人工、减少损失、增强效能;6.洗炼有标准,有所管制,品质自然提高,尤其处理微弱结焦性煤,裨益更多([25],35—36页)。

图1 经济部矿冶研究所瑞氏洗槽配合土法洗煤设备图

2.2.4 对土法炼焦炉的改良

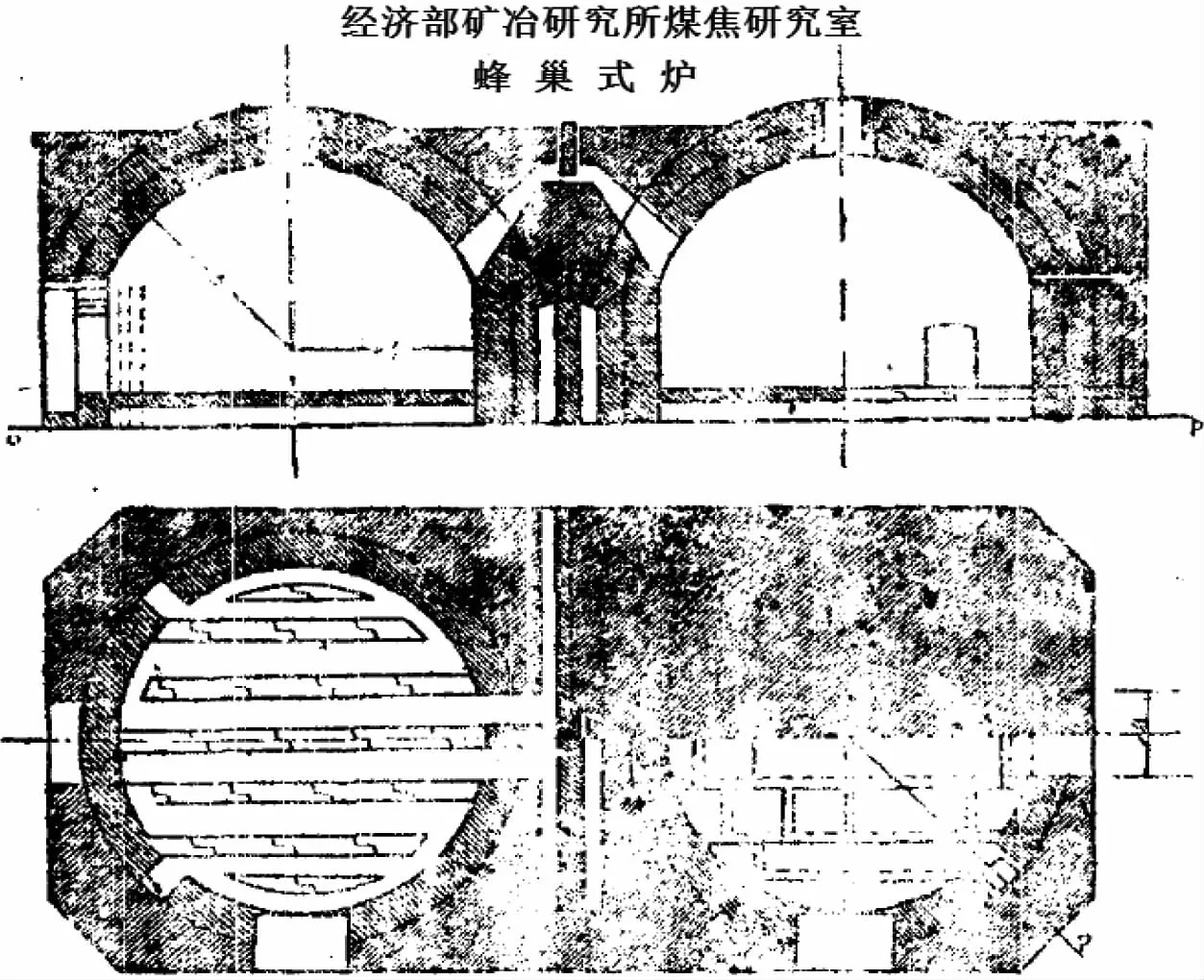

战时后方炼焦工业多用土法,产焦效率低、焦化时间长,与新式副产焦炉,不能相提并论。但新式副产焦炉的建设,并非易事。有鉴于此,试验洗煤炼焦厂先采用长方形改良土法炼焦炉炼焦以应急需。为了确保煤源的供应,1941年4月矿冶研究所与天府煤矿合资经营试验洗煤炼焦厂,业务逐渐扩大。1943年冬天,炼焦厂着手计划建设新式副产焦炉——蜂房式炼焦炉。1944年春,蜂房式炼焦炉开始建造,一切因陋就简,经半年多的努力终于建成,焦炭的理化性能也进一步改良。新式副产焦炉为蜂巢式炼焦炉,其构造特点有两项:一为炉底烟道,二为两炉并座。在炉底设置烟道,可使炉内气体因烟囱的吸力作用自墙壁暗道折入炉底,再经烟囱而出;如此可以增加炉底的温度,减少焦的黑头。另外,由于单一炉体不易保持炉温,采用两炉对背而座的方式,除两炉的热量可以调节互相利用外,还可以节省建筑材料。其构造(见图2):

焦炉形似蜂巢,用耐火砖石砌成,炉底内径九呎,底石厚6吋,下设有弯曲烟道,顶高六呎,状如半球,中央有装煤孔一,两端有孔互通,用石闸板管制,墙高二呎半,有出焦门二,高各二呎,宽一呎半,两门位置形成直角,且炉底由内向焦门方逐渐倾斜。期将炉内焦炭完全出尽,门侧有下降暗道二,为引烟焰入底分别转进烟筒之用,门侧并设有看火眼二,不特随时视察炉内之温度,并可管制烟焰应否下降,炉顶与墙之外围以泥土砂石,藉保炉温促进焦化。最外围以石灰石,保全整个炉体之稳固。([26],44页)

炼焦工作程序:第一步为烘炉,即在出焦门口设临时灶,生火缓缓烘干需时1—2日。第二步为发火,可用灶火或堆火,前者需时较长但节省燃料、方法安妥,后者需时较短,但必须要求工作人员熟练。第三步是装煤,从顶孔下煤,同时在焦门口用铁扒括平拍紧,煤厚最高不能超过76.2cm,所有手续需要在20分钟内完成,否则炉内温度会骤降影响焦化。第四步通风,先封门20多分钟,然后由门孔供给适当空气,同时在看火眼内,将通炉底的暗道打开,炉内渐见烛光,烟焰下折,经炉底辗转,由烟囱抽出。第五步焦化,焦化时间视炉温及装煤的厚度以及煤的种类而定,一般要36—72小时。第六步出焦,待炉内的煤收缩开裂后,用铁扦试探是否完全结焦,全结即可出焦。出焦之前,应将炉底烟道关闭然后开启炉门,用长把扒与钢铲等工具,将所有火红焦炭完全取出,抛入水内浸熄。第七步调节温度,装煤初期,炉内温度一般较低,可利用另一炉的废热,即将两炉当中的石闸板抽出,使另一炉已发生的煤气与废热进入本炉再经炉底由烟囱抽出,这样两炉之间互相调节温度,对于焦化作用很有利([26],44—45页)。

图2 经济部矿冶研究所煤焦研究室建造的蜂巢式炉结构图

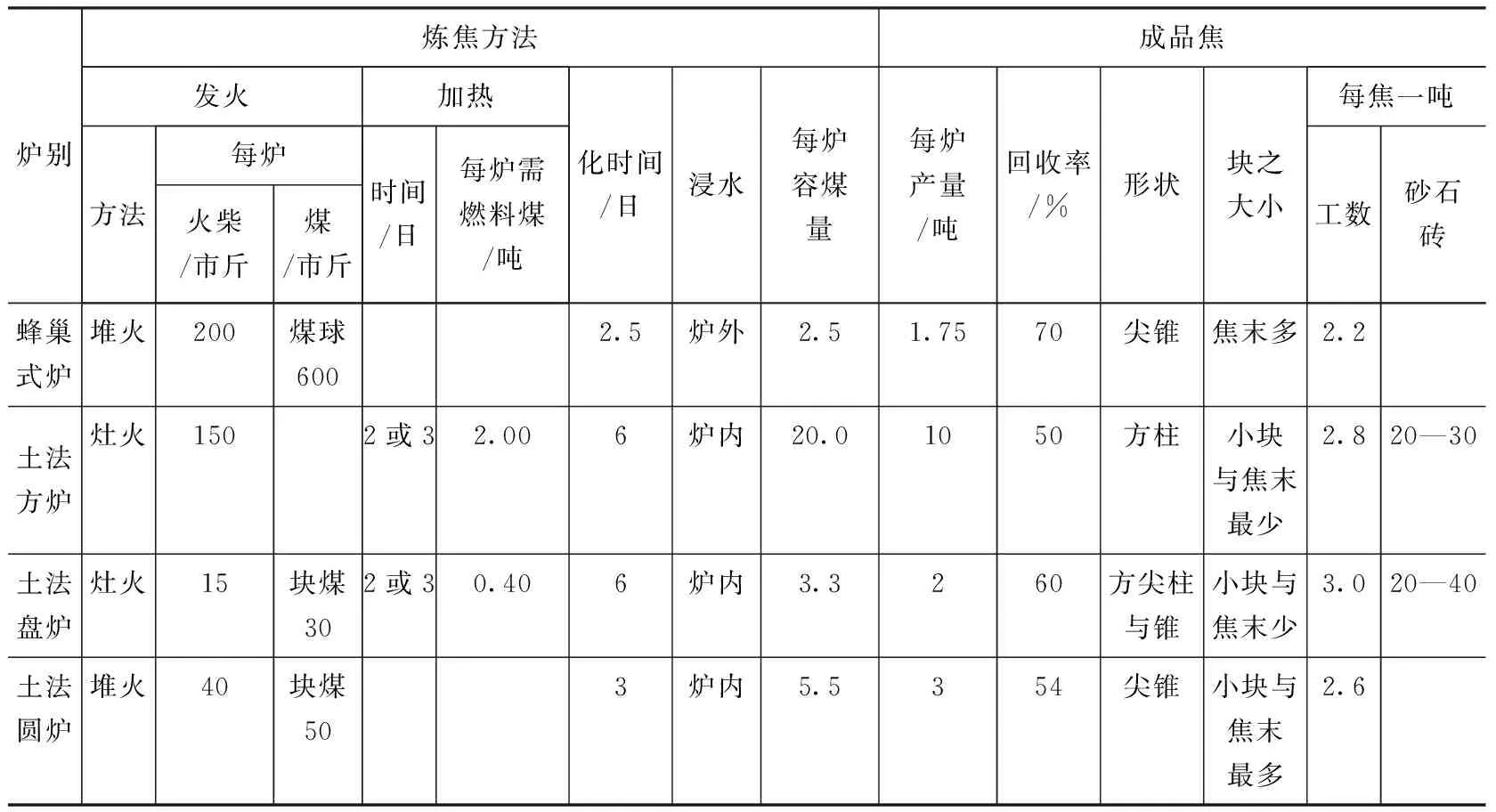

矿冶研究所的蜂巢式炼焦炉与其他土法比较(见表2),焦化时间约缩短1/2,收回率约增加10%,操作省工,并节减燃料,即使是低挥发物的煤,用这种炉装炼亦无困难。

表2 矿冶研究所蜂巢式炼焦炉与土法炼焦之比较([26],46页)

2.3 矿冶研究所煤焦技术改进研究的影响

就矿冶研究所对洗煤炼焦的研究而言,对推动抗战时期冶金焦炭的生产与增产等方面发挥了重要的作用。主要表现在以下四个方面:

第一,打破了川煤不适合炼冶金焦的神话。矿冶研究所对四川省的主要煤矿厂家如天府、南桐、三才生、宝源、全济、江合等矿的煤样进行洗选试验,试验结果表明四川二叠纪煤经过一定洗选,所制焦炭可适合化铁使用,为使用川煤冶炼冶金焦炭奠定了基础。

第二,洗煤炼焦技术的推广。由于川煤多系炼末,因此矿冶研究所试验炼焦厂的洗煤设备以洗末煤为主;其洗煤方式采用木槽与上升水流合并法,将传统的槽洗法的洗槽改良为Y形地槽加瑞氏木槽(上升水流洗槽)合并而成的改良槽洗。而炼焦方面,由于后方需焦紧急,新法炼焦缓不及待,于是该所先用改良土法炼焦以应急需。炼焦设备最初以日产洗焦10吨为目标,仅建圆形焦炉16座,长方形焦炉3座,次焦炉2座;1940年秋,因各方需焦甚多,再购地扩充炼焦设备,增建长方形焦炉11座,次焦炉3座;1941年4月与天府煤矿合办炼焦厂后,又添筑长方形焦炉7座,次焦炉4座,日产洗焦可达30吨左右。矿冶研究所试验炼焦厂,虽然生产规模小,产量有限,但其炼焦试验的成功和推广,确实给解决高炉冶金焦的供应指明了方向。

矿冶研究所自负责试验,以至设厂出焦,中经数载,使得完成上项洗焦设备,虽不敢自负发明创造之誉,但影响后方洗焦生产实巨,至今如三才生煤矿、人和铁厂,全济煤矿等已相继仿效。([23],106页)

至1941及1942年,我国的焦炭年产量约在30万吨以上[27],较20世纪30年代初期10万吨左右产量增长了两倍([11],59页)。

第三,新式蜂房式炼焦炉的应用与推广。该所新建的蜂房式炼焦炉在试验天府峯厂(后峯岩厂)二叠纪及裕济煤矿侏罗纪末煤,结果尚且满意,只是当时战争接近尾期,洗焦销路疲滞,经济困窘,未能得到普遍应用。但到1945年1月,洗焦供不应求,行政院战时生产局为推动增产,提倡经济部矿冶研究所设计的蜂房式炼焦炉,于是战时生产局的美国专家肯特(Kent)即根据矿冶研究所的试验结果,为天府煤矿设计了一个洗煤炼焦厂,又取天府煤矿龙王洞厂二叠纪煤继续试验,成绩尚佳([28],281页)。

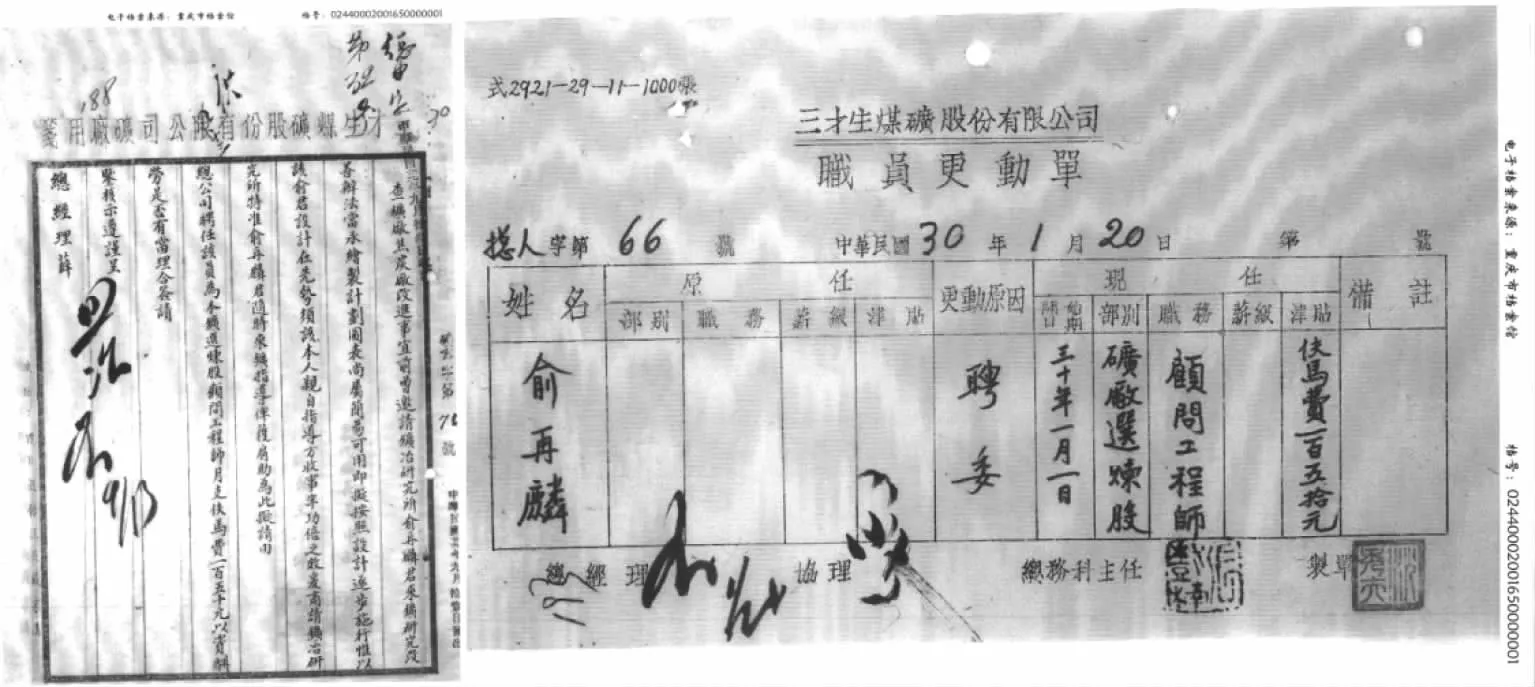

第四,对其他厂矿建设的示范指导。矿冶研究所曾多方协助与指导当地厂矿的洗煤炼焦工作,曾协助资和炼焦厂冶炼公司设计炼焦设备,协助江西炼铁厂设计洗煤炼焦设备,协助三才生煤矿设计洗煤设备([20],11页)。三才生煤矿公司在1940年4月以前,一直负责矿冶研究所的原煤供应,1940年11月又呈请聘任矿冶研究所试验炼焦厂的负责人俞再麟为该厂选炼股顾问工程师。

查矿厂焦炭改进事宜,前曾邀请矿冶研究所俞再麟君来矿研究改善办法,当承绘制计划图表尚属简易可用,即拟按照设计逐步施行,惟以该俞君设计在先,势须该本人亲自指导方收事半功倍之效。爰商请矿冶研究所特准俞再麟君随时来矿指导……[29]

1941年1月1日,俞再麟出任三才生煤矿选矿股顾问工程师(图3)。此外,矿冶研究所还曾应威远县政府的邀请,派马濬之指导威远煤业的改善,对其工程方面的指导设计,尤为详尽;并应建中公司的请求,派王恒源技士前往灌县一带调查、测勘设计,协助筹备灌县煤矿等等([20],10—11页)。

图3 三才生公司呈请聘任俞再麟为顾问工程师的报告(左)和公司聘委的职员更动单(右)

3 战时工业技术的发展特点与研发模式

随着抗日战争的爆发,中国的工业向后方转移,各方人才也为躲避战乱纷纷向后方聚集。工业技术的发展因受战局发展的各方制约,呈现出区别于稳定时期的特点。在抗战这一特殊历史时期,国民党政府经历了一次明显的资源重新配置与科技力量分配重组的过程,经济部矿冶研究所的成立即是其例,其目的在于快速高效地解决战时国防民生的急需问题。这一个过程是国民党政府为应对战局、促进本土工业发展所采取的及时措施,它既是对晚清至20世纪30年代所培养的技术人才的集中利用,也是对我国几十年来学习积累的西方科学技术以及工业化能力的一种检验。

从战时工业技术的选择与发展来看,抗战时期,由于受到封锁,先进机器设备的采购与引进受到制约,工业生产基本不可能采用最先进的技术,只能因陋就简、因地制宜、自力更生,发展适应战时条件的工业技术。就后方冶金焦炭的生产来说,从技术选择上看,一方面,因为动力不足、机器设备缺乏以及资金、技术人员制约等问题,后方采用机械洗煤与新式炼焦炉相结合的大规模炼制冶金焦并不具备实现的可能性;此外,根据当时的焦煤分布情况与生产情形来看,大规模的炼制冶金焦亦不可能。另一方面,通过对比研究发现,在当时可选的炼焦设备中,池形炉(萍乡式长方形炼焦炉)较其他炼焦炉具有创业费较少、成品焦小块与焦末最少、容量较大和品质较优、建造容易等优点。经过多方努力,经济部矿冶研究所最终通过洗选试验改善川煤煤质和改良土法洗煤与炼焦设备的方式,找到了适应当时情况的技术,在最短的时间内提高了焦炭的质量与产量,多快好省、快速高效地解决了战时的冶金焦炭的供给问题,寻找到最适应当时战争需要的技术平衡点。后来在条件稍好之后的1943年,才开始尝试建造新式蜂房炼焦炉进一步提高焦炭的理化性能。迫于战争,技术迂回发展,是一种无奈的选择,是战争直接影响技术的结果。可见,战争时期,技术的改进首先表现为对可立即执行的更优技术的模仿,而不是选择最优的技术,这是战时工业生产技术发展的特点之一。

从战时技术研发模式及其作用来看。全面抗战的爆发促使国民党政府对战略资源进行统制管理,为开发与利用后方矿冶资源而成立了经济部矿冶研究所,专门从事矿冶技术的研究与推广。以冶金焦制炼的研发为例,一开始参与科研的力量遍及“研—学—产”三个部分。研,即科研机构,包括官办的经济部地质研究所燃料研究室、矿冶研究所以及民办的中国西部科学院理化研究所;学,即学校,如重庆大学矿冶系;产,即产业或企业,如钢铁厂迁建委员会、渠江矿业公司等。但由于资金、设备、人才以及政府的支持力度不同,最终以矿冶研究所的研究最为系统,主要有几个方面的原因:一是矿冶研究所是建立在资源委员会矿室的基础上,设备和人员都继承自资源委员会,且在资源委员会矿室时期即已对全国的煤炭进行大量的洗选试验,这些都为后来的研究奠定了基础;二是矿冶研究所是政府为开放后方矿冶资源而专门成立的科研机构,经费由政府提供,支持力度较其他科研机构更大;三是与天府煤矿公司合作,保障试验炼焦厂的盈利。而矿冶研究所关于“调查研究→科学试验→根据试验研究结果拟具建议或派员作技术指导→设示范厂推广”的工作思路,本身就综合了科研、生产、教育三个功能,是“产—学—研”相结合的典型思路,对战后乃至新中国科研模式的探索与确立具有借鉴意义。

致 谢 中国国家图书馆缩微文献中心、重庆市档案馆、重庆市图书馆为本文资料查找提供了帮助,在此谨致谢意。

1 张瑾, 张新华. 抗日战争时期大后方科技进步述评[J]. 抗日战争研究,1993, (4): 96—119.

2 唐正芒. 抗战时期西南大后方科技发展的特殊篇章[J]. 广州大学学报(社会科学版),2006, (5): 80—86.

3 黄立人. 论抗战时期的大后方工业科技[J]. 抗日战争研究,1996, (1): 140—161.

4 何一民. 抗战时期重庆科技发展述略[J]. 西南师范大学学报(人文社会科学版),1993, (1): 47—51.

5 赛光平. 论抗战时期的中央工业试验所[J]. 民国档案,1995, (2): 105—111.

6 虞亚梅. 抗战时期资源委员会的技术推进与人才培养[J]. 民国档案,1998, (4): 88—94.

7 翁文灏. 中国工商经济的回顾与前瞻[J]. 新工商,1943, (1): 1—2.

8 重庆市档案馆, 重庆师范大学编. 中国战时首都档案文献战时工业[M]. 重庆:重庆出版社, 2014.

9 朱玉崙. 四川煤焦供求问题之总检讨[J]. 经济部矿冶研究所燃料汇报,1939, (1): 11—13.

10 朱玉崙. 四川冶金焦炭供给问题之检讨[J]. 矿冶半月刊,1938, (2): 1—3.

11 侯德封编. 中国矿业纪要民国二十一年至二十三年第五次[M]. 实业部地质调查所,国立北平研究院地质学研究所,1935.

12 萧之谦. 冶铁焦评价之标准[J]. 地质汇报,1937, (30): 37—140.

13 张藜. 中国西部科学院理化研究所始末[J]. 中国科技史料,1995, (2): 24—62.

14 李乐元. 犍为沫溪炼焦厂考察报告[J]. 矿冶半月刊,1939, (7): 6—11.

15 李乐元著. 川煤低温蒸馏试验[M]. 中国西部科学院理化研究所,1939.

16 萧之谦. 试验川煤炼焦之计划[J]. 矿冶半月刊,1939, (1): 11—12.

17 罗冕. 四川土法炼焦改良之研究: 工程月刊中国工程师学会战时特刊第一卷第一期[J]. 工业合作月刊,1939, (1):76—80.

18 王之桢. 渠江矿业公司洗煤炼焦工程概况[J]. 矿冶(复刊号),1942, (1): 107—111.

19 朱玉崙. 我国第一个矿冶研究机构[J]. 中国冶金史料,1986, (3): 72.

20 经济部矿冶研究所编. 经济部矿冶研究所四年来之工作概况[M]. 经济部矿冶研究所,1942.

21 王恒源. 南川圆形炼焦炉之检讨[J]. 矿冶半月刊,1938, (1): 9—13.

22 朱玉崙,俞再麟. 洗煤试验标准方法[J]. 矿冶半月刊,1938, (6): 1—9.

23 俞再麟. 洗煤炼焦试验之回顾[J]. 矿冶(复刊号),1942, (1): 100—101.

24 朱玉崙,俞再麟. 四川二叠纪煤洗选性质试验报告[J]. 燃料汇报第一号,1939: 22—23.

25 刘波一,白燕武. 试验洗焦厂瑞氏洗槽洗煤方法[J]. 经济部矿冶研究所燃料专刊,1946: 35.

26 刘波一,白燕武. 试验洗焦厂蜂巢式炉炼焦试验报告[J]. 经济部矿冶研究所燃料专刊,1946: 44—49.

27 简易副产炼焦炉(连载)(发明人郭毅之)[J]. 工矿建设,1947, (3): 33

28 重庆市档案馆, 四川省冶金厅《冶金志》编委会. 抗战后方冶金工业史料[M]. 重庆:重庆出版社,1988. 281.

29 三才生煤矿股份有限公司总务科、三才生煤矿股份有限公司矿厂、三才生煤矿股份有限公司营运科白庙子办事处关于徐衍青、张树楠、何以端、俞鸿兴等委职并寄送其履历表、更动单的呈函(附职员更动单)[A].三才生煤矿股份有限公司.三才生煤矿股份有限公司人事委派[R].1940年.重庆: 重庆市档案馆,02440002001650000001.

Research on Metallurgical Fuels in the Rear Area during the Anti-Japanese War——A case study of the National Bureau of Mining and Metallurgical Research

LEI Lifang1, FANG Yibing2, QIAN Wei1

(1.InstituteofHistoricalMetallurgyandMaterials,UniversityofScienceandTechnologyBeijing,Beijing100083,China2.TheInstitutefortheHistoryofNaturalScience,ChineseAcademyofSciences,Beijing100190,China)

During the Anti-Japanese War, the Chinese Government experienced a process of reallocation of industrial resources and reorganization of scientific and technological power. Having a special significance in the history of modern technology, this process of reorganization was a test of the assimilationof western science and technology and industrialization capacity in China for several decades. By meticulously studying the literatures and archives in the period of the Anti-Japanese War, this paper chooses the research and development of the metallurgical fuels which was conducted by the National Bureau of Mining and Metallurgical Research, Ministry of Economic Affairs in Rear Area as a case study to explore how the scientists and engineers developed industrial production technology under the variously limited conditions of raw materials, capital, equipments, human resource in the war time.

Anti-Japanese War, metallurgical fuels, the National Bureau of Mining and Metallurgical Research, Ministry of Economic Affairs

2016- 08- 05

雷丽芳,1985年生,女,福建福安人,北京科技大学冶金与材料史研究所博士研究生,研究方向为近现代科学技术史;方一兵,1971年生,女,福建云霄人,中国科学院自然科学史研究所副研究员,研究方向为近现代技术史;潜伟,男,江西赣州人,北京科技大学科技史与文化遗产研究院院长,教授,博士生导师,研究方向为科技史,科学学与科技政策。

N092

A

1673- 1441(2016)03- 0271- 13