金属编织线自动裁断压着机设计

2016-09-07刘鹏

刘鹏

金属编织线自动裁断压着机设计

刘鹏

(广东省智能制造研究所)

为提高金属编织线裁断、线耳压着的加工效率,减轻工人的劳动强度,设计一种金属编织线自动裁断压着机。依据传统生产工艺设计自动化工艺流程,并以其为指导,完成结构设计,通过有限元软件Deform与实验验证的方法,具体研究了裁断结构和工艺参数。结果表明:接触应力和外力的施加速度在一定范围内,增加材料的接触应力,增大外力的施加速度,可提高铜线断面质量。

金属编织线;自动裁断压着;刃口形状;裁剪速度;断面质量

0引言

铜线编织线,又名接地铜编织带、铜编织网等,主要以软联接的形式应用于高压、低压电器、真空电器和防爆开关等电器中,具有性能稳定、导电率高和抗疲劳能力强等优点。

针对目前电器厂家加工带端子线缆成品存在效率低、操作难的问题,基于线缆自动裁断、线耳自动压着的加工解决方案,设计一种金属编织线自动裁断压着机。

本文涉及的线缆为镀锡铜线编织线缆(以下简称线缆)如图1(a)所示;连接端子为圆形裸端头镀银线耳(以下简称线耳)如图1(b)所示;加工成品如图1(c)所示。

1工艺流程设计

1.1传统工艺

目前,带端子线缆的生产工艺主要在3个工位完成。工位1:线缆裁断,通过特定长度的量具,快速准确地确定线缆下料长度,用专用剪刀完成线缆的裁断;工位2:线缆穿线耳,对工位1下料的线缆两端进行整形,用手将线缆的端面横截面尽量缩小,以旋转塞入的方式,将线缆穿入线耳柱孔内,并使线缆的两端完全穿过线耳柱孔后露出15 mm~25 mm的长度;工位3:线缆端部长度调整,线耳压着,先将线缆两端露出线耳柱孔的长度调整到1 mm~1.5 mm,然后通过专用气动装置,完成线缆两端线耳的压着。

成品质量要求:1) 线耳压着后,两端线芯露出长度均为1 mm~1.5 mm;2) 线缆无断丝、无飞丝;3) 两端的线耳铆压凹口中心与线耳对折线中心重合,且线耳铆压凹口关于折线对称,并与线耳折线在同一侧;4) 压着后线耳与线缆之间的拉拔力应大于45 kg。

传统工艺存在如下问题:工位1中,剪刀的两个刀片被锁得很紧,剪断线缆时需要较大的手力,操作难度较大;工位2中,由于线耳柱孔的内径太小,需用力将线缆端部捏到最小,才能较好地将线缆端部穿入线耳柱孔中,手工对线缆端部调整的难度大,且线缆经常会刺伤手指;工位3中,1) 要求线缆两端露出线耳柱孔长度为1 mm~1.5 mm,此长度主要通过员工目测;2) 压着位置在深度方向位于线耳圆柱孔的中间,线耳端放入模具的深度主要通过员工目测;3) 压着时,要求线耳尾端平面竖直向上,线耳尾端平面的水平主要通过员工目测,加工精度难以控制。

1.2自动化工艺流程的设计

基于现有工艺流程、产品质量要求和存在的问题,设计自动化工艺流程,并将其划分为7个工序:

工序1:线缆预送料工位,将整盘线缆放置可转动的线缆盘上,通过异步电机带动线缆盘间歇性转动,实现预送料动作;

工序2:线缆精确送料工位,通过步进电机控制一对啮合的齿轮,以摩擦力为动力,实现编织线缆的精确送料;

工序3:裁断工位,通过气缸,完成线缆的裁断下料动作;

工序4:机械手运输、转向工位,通过滚珠丝杠带动运料机械手(以下简称机械手),实现裁断工位与压着工位的连接,借助旋转气缸,实现机械手的转动,完成线缆两端的换向动作;

工序5:预拢拢线工位,通过预拢机构对线缆前端整形,通过拢线机构,实现线缆到线耳的衔接,保证线缆顺利穿入到线耳柱孔内;

工序6:压着工位,此工位配有振动盘,以实现线耳的自动上料;并设计有线耳分料机构,以保证线耳能准确到位;机械手借助滚珠丝杠,完成穿线耳动作后,利用伺服电机控制滚珠丝杠,带动压着上模,完成压着动作;同理,借助机械手的旋转机构,完成线缆另一端的压着;

工序7:下料工位,机械手将加工完的成品移动到下料爪手处,下料爪手闭合,夹紧线缆,机械手松开,并迅速脱离避开下料区;最后,下料爪手张开,完成下料动作。

2结构设计

由工艺设计分析可知,产品关键的成型工位是压着工位,压着的效果直接影响产品的外观质量和拉拔力大小。从工艺实现结果分析,线缆裁断后,铜线的形变大小及形变趋势(直接影响到线缆断面的发散程度及铜丝断面的形变大小),对穿线耳时的穿入阻力、飞丝现象(即线缆上丝线拱起的现象)有直接影响。故结构设计过程中,应着重解决压着和裁断问题。

根据工艺流程,对金属编织线自动裁断压着机进行总体设计[1],其主要分为送料、裁断、整形、成型和下料等5部分,结构如图2所示。

送料部分:线缆的自动送料分为预送料和精确送料2部分。其中,通过普通异步电机,将成卷的线缆分段送出,实现线缆的预送料;通过步进电机控制啮合齿轮,实现线缆的精确送料。线耳的自动送料分为振动盘与直振台2部分,实现线耳的预送料;通过增加分料气缸,实现线耳的分离送料。

裁断部分:裁断的上刃通过气缸带动;裁断的下刃固定不动。

整形部分:线缆端部的整形主要通过拢线机构与预拢线机构完成。通过拢线机构中的锥形孔,实现最终的导向穿孔动作。为控制拢线机构的厚度及锥度,保障线缆端部能以较小阻力穿过拢线机构中的导向孔,在拢线机构前,增设预拢线机构。

成型部分:将压着模具的上模与滚珠丝杆固联,并通过伺服电机控制滚珠丝杆转动。

下料部分:在裁断气缸的机架上设计气动手指,借用气动手指的闭合、张开动作,完成下料。

3裁断工艺的研究与优化

在设备调试过程中发现,加工的成品中,线缆两端都存在线缆无法完全穿入线耳的现象,即总有一部分铜丝线头在线耳外面,并且两端都存在严重的飞丝现象。经观察分析,裁断处线缆的断口表面粗糙,有些铜线的断面有明显的弯曲、倒钩。同时,从图1(b)中可以发现,线耳内壁上有沟槽,并且线耳柱孔的内径又特别小。以上情况使线缆穿入线耳时阻力过大,导致铜丝不能完全穿入线耳。由于线耳内壁的槽沟是为了增大压着后线耳与线缆的摩擦力,属于产品关键特征,不能改动,故为使线缆更容易穿入线耳,需改善铜丝的断口质量。

3.1裁断气缸的选型

本设备裁断线缆的规格为:48*15*1/0.15,分别对应的是套数*股数*根数/单线直径,直径单位为mm。设备所加工线缆的材质为T2紫铜,具体要求可参见国标GB/T 3952-2008[2]。通过查阅文献[3-4],软质紫铜的剪切强度极限为177 MPa ~216 MPa,为确保裁断能力,取最大剪切强度极限=216 Mpa。同时,取产线用气压=0.4 MPa,依据以下等式,计算裁断气缸所需缸径。

其中,为线缆切断截面的计算面积,单位为mm2;为气缸所需裁断力,单位为N;为线缆最大剪切强度极限,单位为Mpa;为裁断用气压,单位为Pa。

为气缸所需直径,单位为mm。

综上可得,≈ 93.5 mm,故选用缸径为100 mm的气缸较为合适。

3.2裁断刀的结构优化

裁断刀优化前的结构如图3(a)所示。由裂纹开裂准则可知,材料的断裂性能与外加应力有关,中低强度的材料,随外加应力的增加,脆性增加,断裂韧性降低[5]。故将裁断刀的刃口由平刃改为斜刃[6],可在裁断压力不变的前提下,增加刃口处的外加应力,刃口优化后的结构如图3(b)所示。

采用金属成型软件Deform对2种结构刀刃的切断过程进行有限元分析[7-8]。主要分析在相同条件下,不同刀刃对断面质量的影响。其中,将线缆简化为截面为2 mm×20 mm,长为100 mm的弹塑性体。为便于塑性变形中网格的重画分,模拟采用四面体网格。网格划分时,对断裂处进行局部的网格细化,线缆共包括四面体单元60520个,节点14178个。

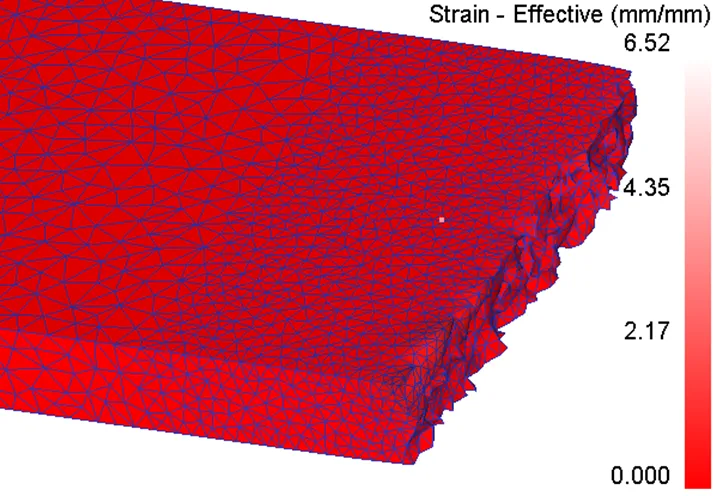

材料属性定义为T2紫铜,裁断刀下压速度设置为250 mm/s。选择正交化的Cockroft-Latham断裂准则[9],并设置断裂因子为4[10]。通过有限元仿真计算可得:平刃裁断刀对应线缆断口的最大等效应变为7.24;斜刃裁断刀对应线缆断口的最大等效应变为6.52,具体如图4所示。

(a) 速度为250 mm/s时,平刃断口等效应变

(b) 速度为250 mm/s时,斜刃断口等效应变

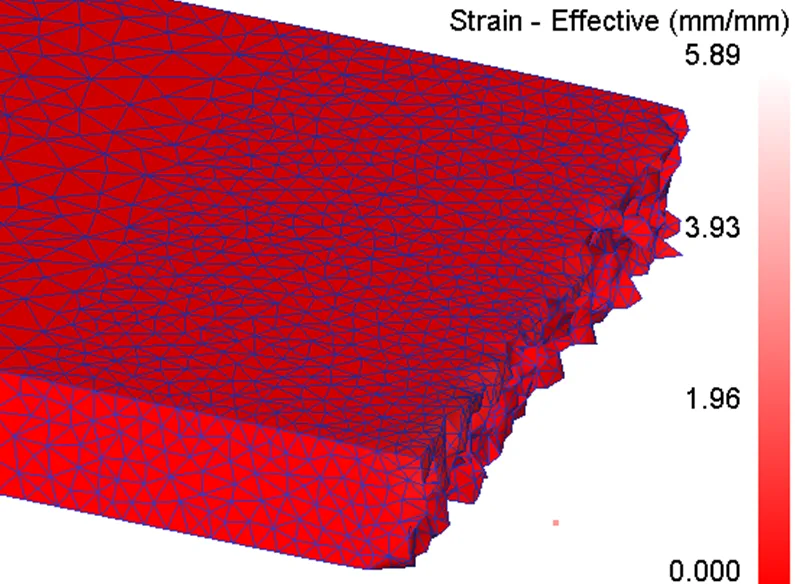

由于切断速度的提升,材料的塑性有较小幅度的下降,材料硬化有较为明显的增强。故在脆性增加和高速冲击的作用下,可以减少铜线断面的形变量[11]。普通用气缸活塞的速度一般在50 mm/s~500 mm/s范围内。在Deform软件中,保持之前所有定义不变,将裁断刀的速度改为450 mm/s。通过有限元仿真计算可得:平刃裁断刀对应线缆断口的最大等效应变为13.7;斜刃裁断刀对应线缆断口的最大等效应变为5.89,具体如图5所示。

(a) 速度为450 mm/s时,平刃断口等效应变

(b) 速度为450 mm/s时,斜刃断口等效应变

通过有限元仿真结果的对比可知,当速度为450 mm/s,切断刀为斜口刃时,材料断口的等效应变较小,对应线缆铜线的断面质量相对越高。故调整气缸节流阀,使气缸的速度达到最大。同时,更换斜口刀刃,对线缆进行裁断下料。工艺参数与切断刀刃口优化前,线缆断口如图6左图所示,工艺参数与切断刀刃口优化后线缆断口如图6右图所示。实验结果与仿真结果一致。

图6 工艺参数与切断刀刃口优化前、后,断面对比图

综上所述,裁断速度对裁断效果有一定影响,速度在一定范围内,裁断速度越高,铜线断口的形变量越小;裁断时的接触应力对裁断效果有一定影响,接触应力在一定范围内,接触应力增大,材料的塑性降低,屈服极限增高,断裂韧性降低,铜线断口处的形变量越小。

4结语

文中所研制的金属编织线自动裁断、压着设备,实现了带端子线缆加工的自动化,提高了产品的生产效率并节省了工人数量,具有较好的性价比。针对飞丝问题,运用有限元分析软件,对裁断工位的结构及工艺参数进行优化,并通过实验对优化结果进行了验证。

文中分别对裁断刀的刃口及裁断速度进行优化。通过实验可以证明,优化后的刃口形状和裁断速度对断面质量有明显帮助。文中对斜刃的刃口角度、裁断刀的裁断速度的优化,属于工程应用过程中方案的优化,并没有求关键参数的最优解,后续工作可沿这一方向再进行较深入的研究。

[1] 夏江涛.汽车零部件全自动超声波清洗机[J].自动化与信息工程,2007,28(1):44-46.

[2] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 3952-2008 电工用铜线坯[S].北京:中国标准出版社,2008.

[3] 苏翼林.材料力学[M].北京:高等教育出版社,1979:50-52.

[4] 刘大为.对材料许用剪应力的研究[J].甘肃科学学报,2008,20(4):64-66.

[5] 沈成康.断裂力学[M].上海:同济大学出版社,1996:243-254.

[6] 严寿康.冲压工艺与冲模设计[M].北京:国防工业出版社, 1993:38-42.

[7] 聂静良,李玉贵,徐玉蕊.金属板高速剪切断裂数值模拟的研究[J].重型机械,2015(4):48-52.

[8] 李传民,王向丽,闫华军.DEFORM5.03金属成形有限元分析实例指导教程[M].北京:机械工业出版社,2006.

[9] Lou Yanshan,Huh Hoon. Evaluation of ductile fracture criteria ina generalthree-dimensional stress stateconsidering the stress triaxiality and thelode parameter[J]. Acta Mechanica Solida Sinica,2013, 26(6):642-658.

[10] 胡建军,李小平.DEFORM-3D塑性成形CAE应用教程[M].北京:北京大学出版社,2011:233-241.

[11] 黄珍媛,蔡志兴,阮锋.高速精密级进冲压中的冲裁断面质量实验研究[J].塑性工程学报,2009,16(3):9-12.

Design of Metal Braided Cable Automatic Cutting with Automatic Press Riveting Machine

Liu Peng

(Guangdong Institute of Intelligent Manufacturing)

To improve work efficiency of metal braided cable cutting and press riveting, a kind of metal braided cable automatic cutting and press riveting machine is developed. Firstly, a virtual prototype model is established. With finite element software Deform and experimental verification method, the cutting structure and process parameters are also be studied. The results show that the quality of the copper wire section can be improved with the increase of contact stress to the material and external force speed applied to the material.

Metal Braided Cable; Automatic Cutting and Press Riveting; Cutting Edge; Cutting Speed; Section Quality

刘鹏,男,1988年生,硕士,助理工程师。主要研究领域:非标专机设计及产线自动化。E-mail: 414992927@qq.com