水平轴潮流能桨叶水动力性能实验系统设计

2016-09-06张惠娣陈俊华

林 躜, 张 利,2, 张惠娣, 陈俊华

(1. 浙江大学 宁波理工学院, 浙江 宁波 315100;2. 太原科技大学 机械工程学院, 山西 太原 030024)

水平轴潮流能桨叶水动力性能实验系统设计

林躜1, 张利1,2, 张惠娣1, 陈俊华1

(1. 浙江大学 宁波理工学院, 浙江 宁波315100;2. 太原科技大学 机械工程学院, 山西 太原030024)

在分析现有水平轴潮流能发电水轮机设计特点的基础上,设计了1 kw水平轴潮流能捕获桨叶水动力性能实验系统。该实验系统由造流子系统、潮流能捕获子系统、传动子系统、测控子系统和负载组成。该系统可模拟2 m/s以下潮流,能实现不同尖速比、桨叶安装角、桨叶翼型等多种水动力性能测试研究。该系统应用了无线airMAX技术,能够无线远程控制和数据采集,实现了整个系统的流程化管理和监控。在1.5 m/s模拟潮流下,利用该系统对桨叶的捕能效率进行测试,测试表明系统运行稳定、工作可靠、控制方便。该实验系统奠定了桨叶翼型设计、验证桨叶性能等方面的基础。

水平轴; 桨叶; 潮流能; 水动力性能; 实验系统

潮流能就是海水的水平运动所具有的动能。潮流能具有很强的规律性和可预测性,具有能量密度大、利用方便等特点[1]。我国潮流能资源丰富,据评估,中国沿岸潮流能平均功率约有14万MW[2]。潮流能是一种清洁可再生能源,对改变能源结构、缓解能源危机、开发无人荒岛等具有重要意义。

潮流能的主要应用方式是发电。水平轴潮流能发电系统以其自启动性能好、效率高、便于直驱传动和开展各种控制方法等优点应用最为广泛[3]。水轮机对于整个发电系统至关重要,水轮机的捕能效率直接决定系统的发电量。桨叶是水轮机捕获潮流能的直接载体,水轮机的水动力学性能也主要体现在桨叶上[4]。水平轴潮流能发电桨叶的设计目前主要借鉴风力发电叶片的设计准则,没有统一的设计理论和方法[5-7]。由于水力发电自身的特点,桨叶的最终水动力性能还需要实验验证。另外,水动力学性能经验公式和数值模拟大都建立在理想化的假设基础上,计算结果也需要实验验证[8],加之海上实验成本高、环境恶劣,因此建立桨叶的水动力学性能实验测试平台对验证数值模拟结果、指导桨叶设计和海上实验具有重要意义。

潮流能发电相关实验平台一般建立在实验水池基础上,国内实验水池集中在科研单位和高等院校,大多是大型的船模实验池或多功能综合水池,侧重于舰船制造技术的研究、海洋水动力模拟或者整个发电系统的研究,建设规模大、建设与运行成本高[9-10],而关于便捷有效的桨叶水动力性能测试装置的报道还比较少。本文以较少的成本对桨叶的水动力性能测试实验装置进行了设计和研制,并进行了桨叶的捕能效率测试实验,对系统的工作性能进行验证。

1 实验系统设计及工作原理

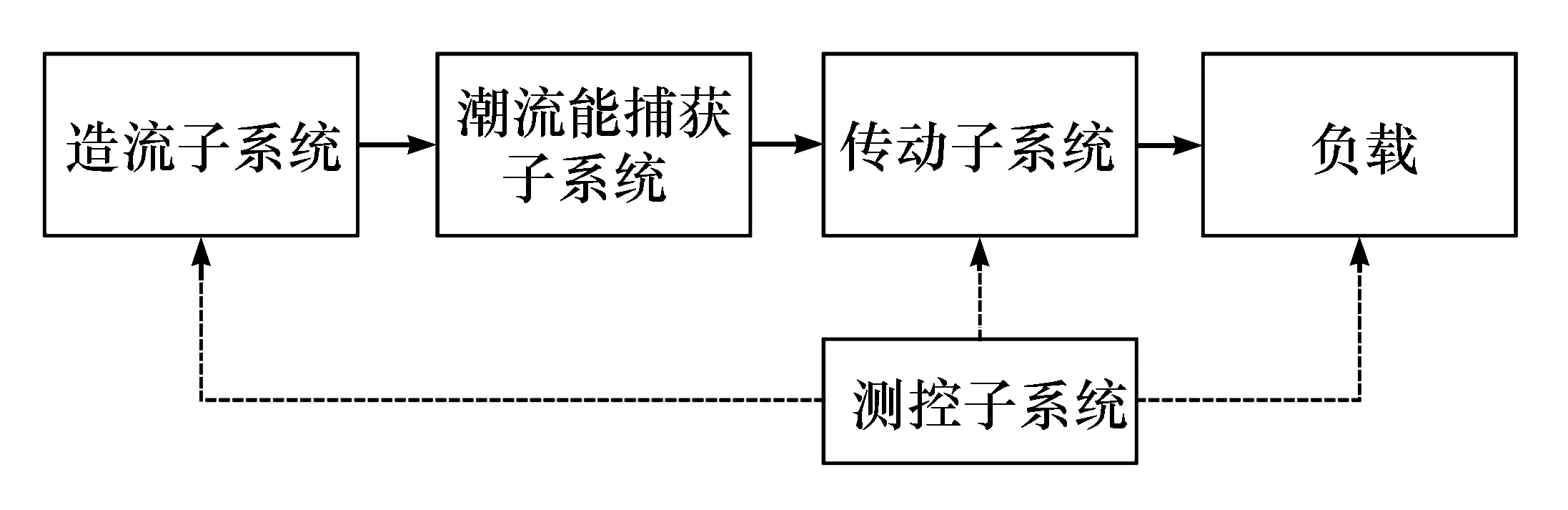

实验系统由造流子系统、潮流能捕获子系统、传动子系统、测控子系统、负载组成,总体方案框图见图1。其工作原理:造流子系统在测控子系统控制下产生模拟潮流,潮流能捕获子系统捕获潮流能,并通过传动子系统带动负载,由负载进行耗能和转矩的调节,同时测控系统对传动系统的各种参数进行测量,进行桨叶的水动力性能测试。

图1 系统总体方案框图

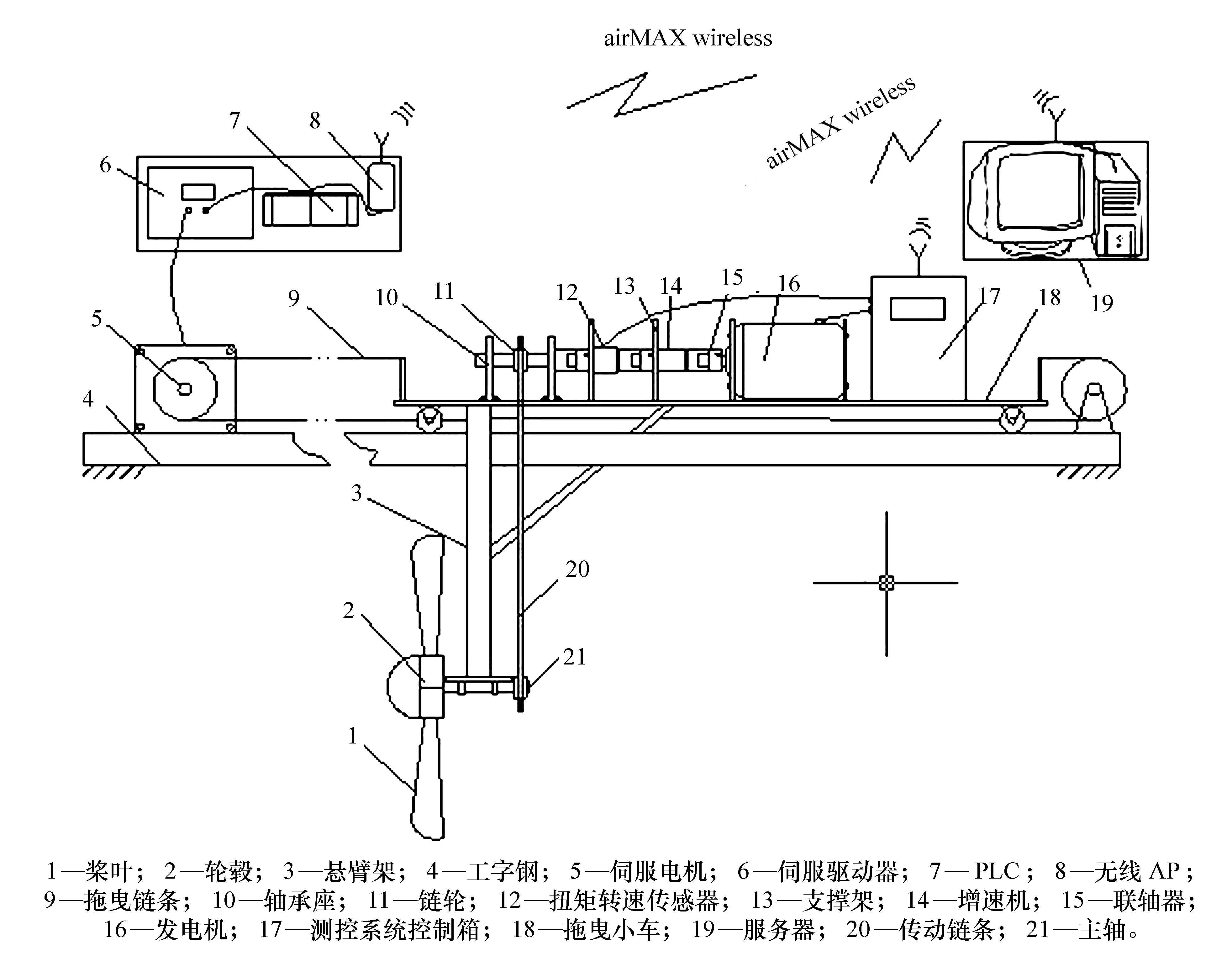

整个系统以70 m长、4 m宽的“L”形实验水池为基础;造流子系统采用伺服电机拖动捕能装置相对水流运动实现模拟潮流;潮流能捕获子系统采用水平轴、悬浮、无导流罩叶轮式结构;传动子系统采用链传动加上齿轮增速结构,负载由发电机和功率电阻组成;测控子系统主要实现系统转矩、转速等参数的测量、传输和显示,及拖曳系统的控制。整个系统的详细设计方案如图2所示。

图2 系统详细设计方案

1.1水轮机主体结构设计

水轮机是水平轴潮流能发电系统的能量捕获装置,本实验系统采用技术比较成熟的风车式结构,由桨叶和轮毂组成,如图3所示。借鉴风力机设计理论[11],水轮机采用三桨叶结构,轮毂由前壁面和安装面组成,为了减少对潮流的影响,前壁面采用圆锥曲线外形。桨叶根部通过金属凸缘与轮毂固定,金属凸缘开有圆弧槽,在中心定位下,可相对安装面转动,以简单的方式实现安装角手动调整,轮毂通过法兰盘与主轴联接。

图3 水轮机主体结构示意图

1.2传动子系统设计

考虑到水轮机的悬臂结构,系统运行时水轮机受到振动冲击,以及实验后期需要频繁地更换桨叶和调整桨叶的安装角,水轮机悬臂采用可拆卸结构,并固定在具有缓冲作用的拖曳小车上。传动系统采用链传动,把水下水轮机的低速大转矩机械能,传到水上的传动部分,最终通过增速机转换成高速、低转矩的机械能传递给发电机,然后由功率电阻耗能和调节转矩。传动子系统的主体及测控子系统放在水面以上,克服了传统结构的传动系统密封等较高的维护费用。同时为了补偿各传动部件的不对中和提高传动效率,水上转子-轴承支撑系统、转矩转速传感器、增速机和发电机均安装在一个支撑系统上[12]。各旋转部件之间采用具有位移和角度补偿功能的柔性联轴器连接。系统采用1∶4的平行轴式单级行星增速机,该增速机具有承载能力高、效率高、质量轻、结构紧凑等优点。转矩传感器安装在增速机之前,增速机和发电机一并作为负载,以减少增速机和发电机自身功耗对转矩测量的影响,提高转矩测量精度。

1.3测控子系统设计

1.3.1测控子系统硬件设计

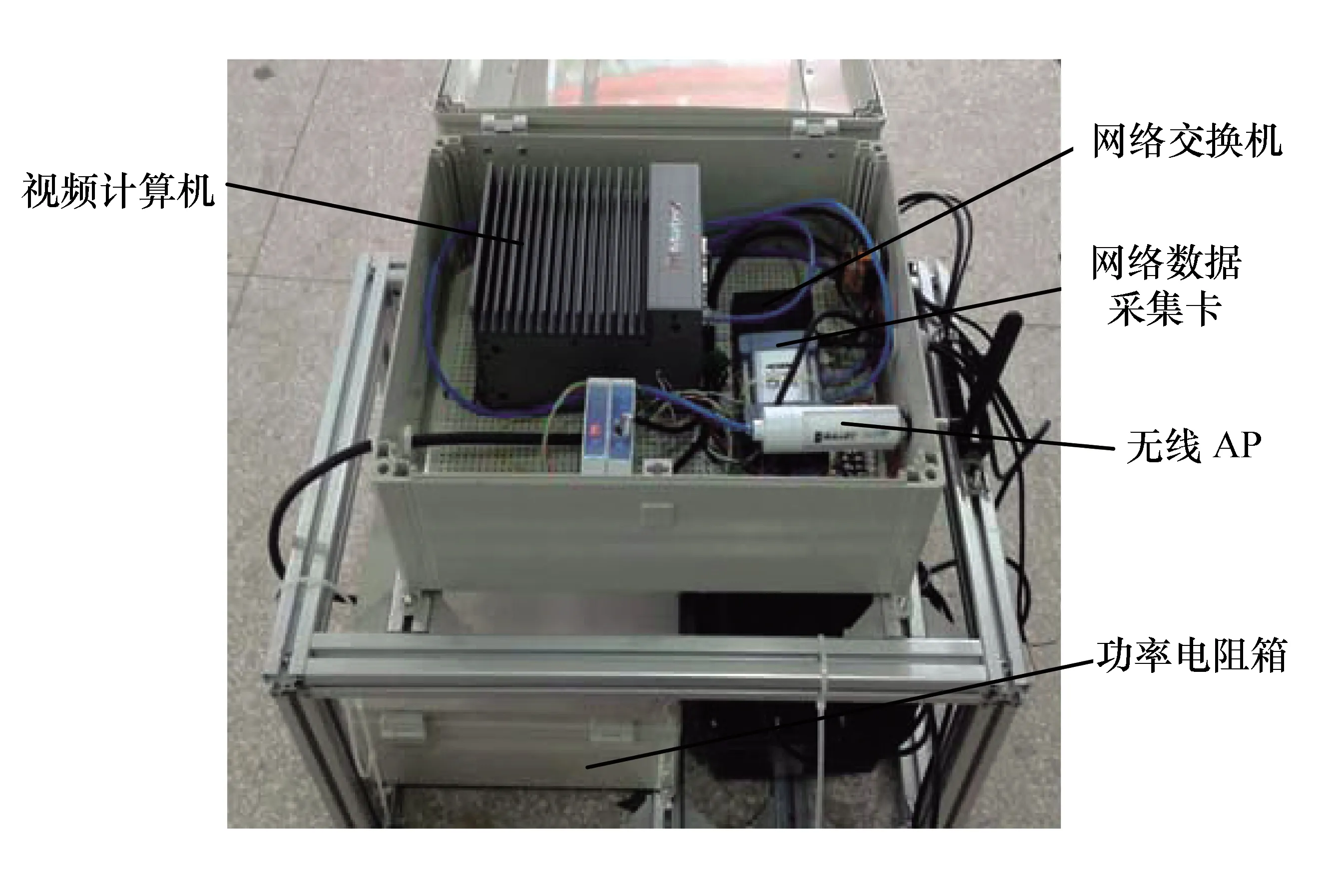

测控子系统硬件(包括负载)由转矩/转速测量传感器、低速发电机、网络多功能数据采集卡、功率电阻、无线AP、视频计算机、总控服务器等组成,实物如图4所示。转矩测量通过应变式转矩传感器实现,该传感器能同时测量传动轴的转速,因而能方便地求出水轮机的捕获功率。发电机选用的是低速水平轴三相永磁同步发电机,该发电机启动力矩小,额定输出功率为1 kW,额定转速为360 r/min,效率大于90%,工作寿命大于20 a。功率电阻作为发电机的负载,同时起到调节转矩的作用。水轮机的捕获机械功率表达式为

式中:P是水轮机输出功率(W);T是传动系统增速机前的输出转矩(N·m);n是传动系统增速机前输入转速(r/min)。

图4 测控系统硬件实物图

由上式可知,实际捕获功率可由转矩和转速求出,系统的输出转矩可通过改变接入电路功率电阻的阻值进行调节。可变功率电阻由多个不同阻值的电阻串联在一起,每个电阻由继电器控制,继电器通过多功能数据采集卡由总控服务器控制,即可实现多种阻值。

视频计算机对水下高速摄像机采集的视频进行存储和预处理,网络数据采集卡将采集到的转矩、转速等参数通过无线AP传给远端总控服务器。

1.3.2测控子系统无线传输网络结构设计

无线传输系统主体是由基于airMAX技术的无线AP组成的无线网络[13],其结构方案如图5所示。与服务器相连的AP为UBNT公司的Rocket M5,并配备全向天线;其作为数据接收和命令发送主基站,与造流系统PLC网络接口相连的AP和测控子系统硬件部分的AP的分别是UBNT 公司的NanoStation LOCO M5和Bullet M5,他们作为数据发送和命令接受端。airMAX是美国UBNT公司的私有协议,其采用时隙分配法,确保每个用户都能在准确的时间获得同等通信的机会,并且还规定了优先级定义,该无线网络具有稳定可靠、成本低、功耗低等特点。

图5 无线传输网络结构方案

1.4实验系统软件设计

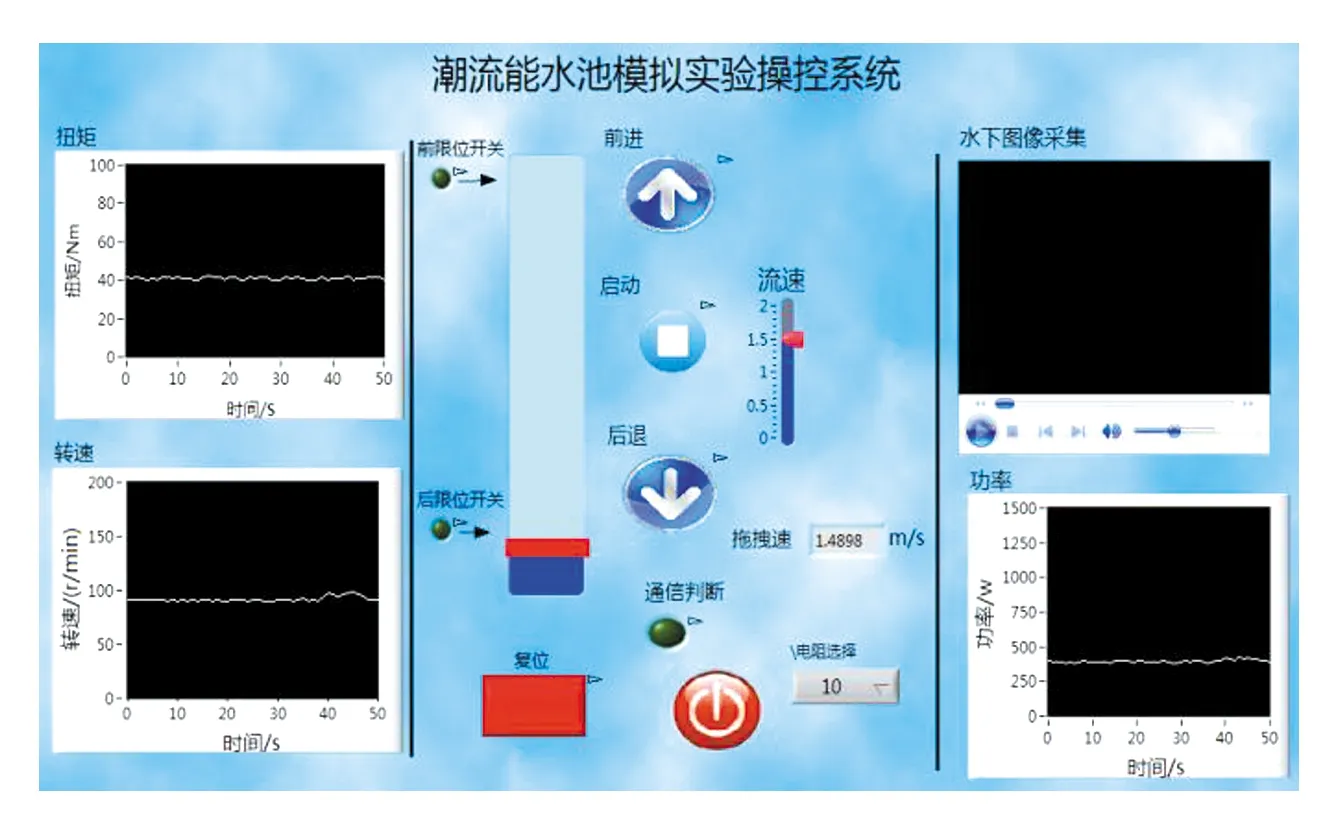

本实验系统控制室服务器采用工业PC,软件应用LabVIEW2011设计完成,主要实现对造流系统拖曳小车速度的控制、模拟小车的动态显示、对发电机负载的调节,以及各种实验数据的采集、保存、回读、实时显示等功能。系统软件界面见图6。

图6 测控系统软件界面

(1) 造流子系统控制。服务器通过LabVIEW自带的OPC模块实现与带网络接口的PLC实时通信。上位机服务器通过改变PLC的输入脉冲频率来改变拖曳电机的运行速度,通过电机的编码器把小车的实时位置传回上位机,在软件界面上显示小车的动态位置,以便控制小车。

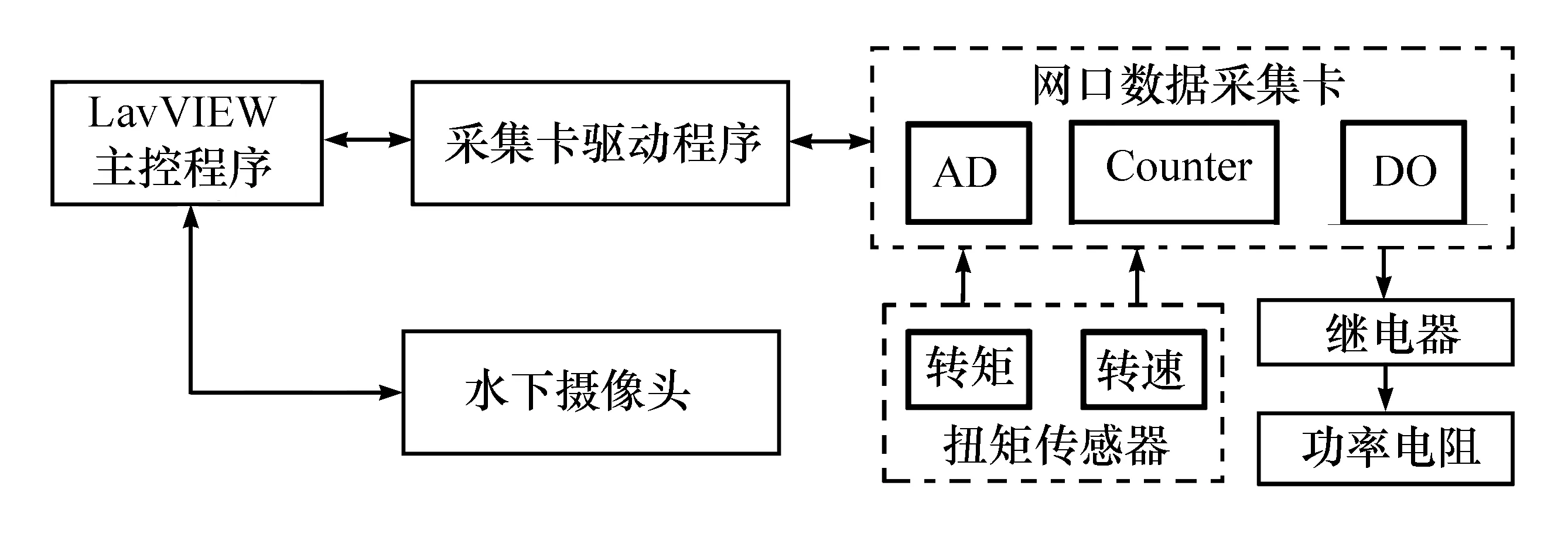

(2) 测控子系统。上位机LabVIEW服务器程序通过无线AP与下位机的网络接口多功能数据采集卡连接,上位机控制程序可以对电机的负载(功率电阻)进行调节,即通过控制多功能数据采集卡的数字输出(DO),实现负载继电器的通断。转矩传感器采集的数据也通过无线网络传回上位机并在软件界面显示。水下摄像机采集的视频通过调用Windows Media Play ActiveX控件实现在软件界面的显示。测控子系统的流程图见图7。

图7 测控子系统流程图

2 实验系统搭建和功能

2.1实验系统搭建

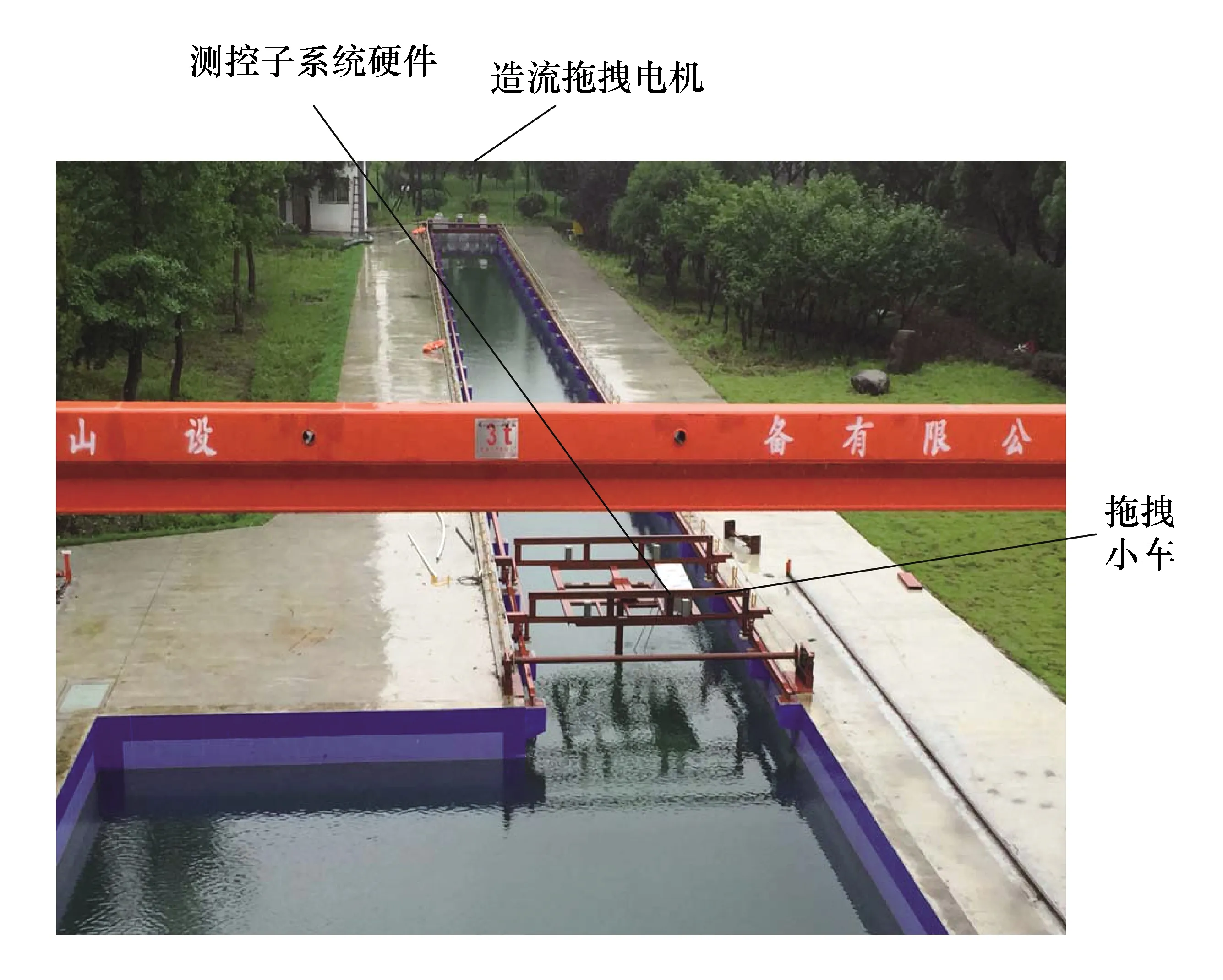

完成总体设计方案论证、设计后,开始加工和选购各零部件。数据采集卡采用美国MCC公司网络接口E-1608多功能数据采集卡;扭矩传感器采用瑞士Kistler公司4520A500应变式扭矩传感器,该传感器能同时测量转速和扭矩;无线AP选用美国UBNT公司的5.8 GHz的无线产品;最终完成整个系统的安装、搭建和调试,实验系统实物图见8。

图8 系统实物图

2.2实验系统功能

该实验系统可以进行如下实验:

(1) 可以模拟最高达2 m/s的潮流;

(2) 针对不同桨叶的捕能效率、输出功率特性、转矩特性等多种水动力学性能进行验证和测试;

(3) 能进行模拟潮流能发电的系统实验,并为后续发电效率等研究提供实验设备支撑。

3 实验测试

3.1桨叶设计

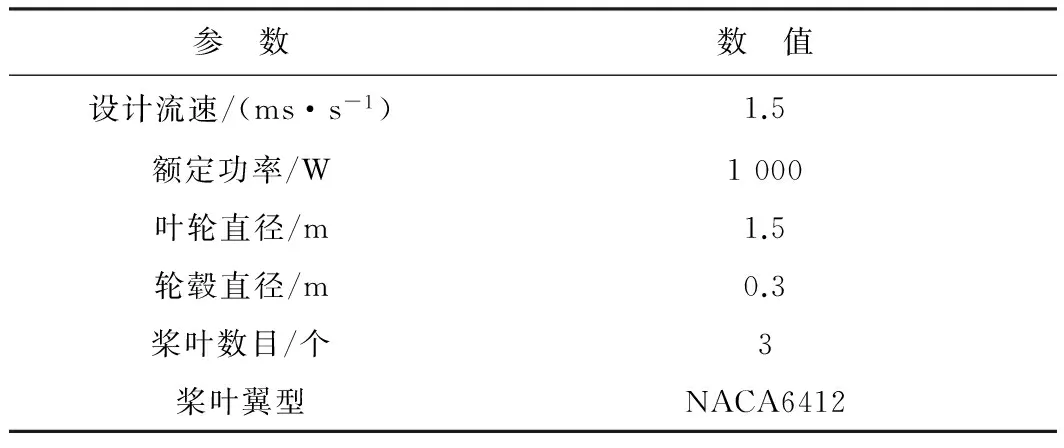

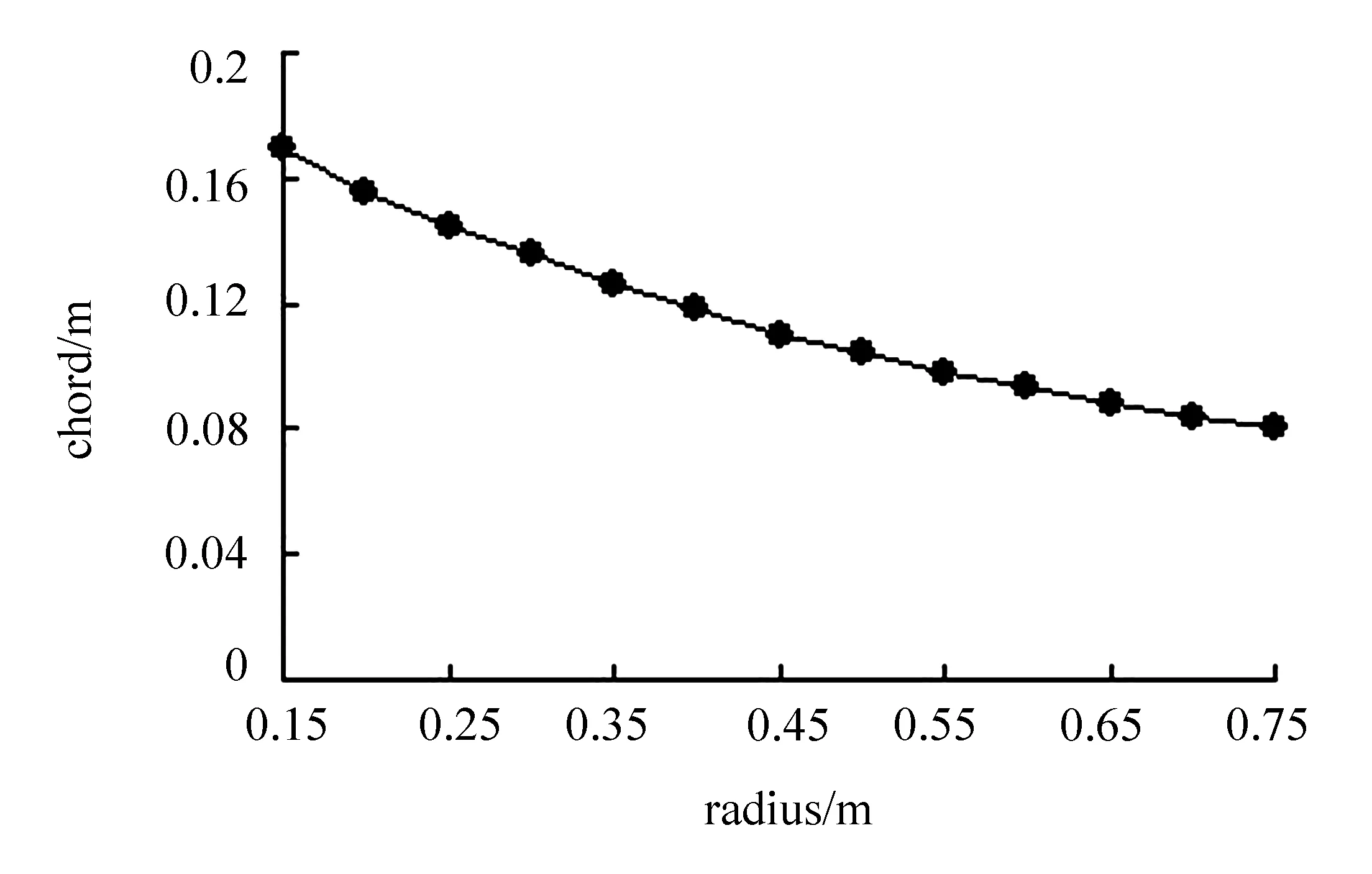

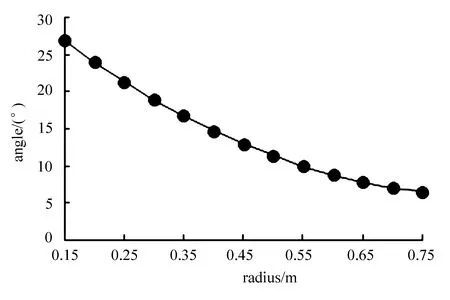

为验证整个实验系统的工作性能,利用叶素-动量理论[14]的Wilsion方法设计了一种水平轴潮流能水轮机桨叶,其基本设计参数见表1。桨叶弦长和扭角的分布情况如图9和图10所示,图中横轴为叶素半径r,纵轴分别为桨叶弦长、安装扭角的分布情况。桨叶厚度由根部的18%逐渐过渡到叶尖的14%。经过实体造型、加工后的桨叶如图11所示。

表1 桨叶的基本设计参数

图9 桨叶弦长分布

图10 桨叶扭角分布

图11 桨叶实物图

3.2桨叶捕能效率测试

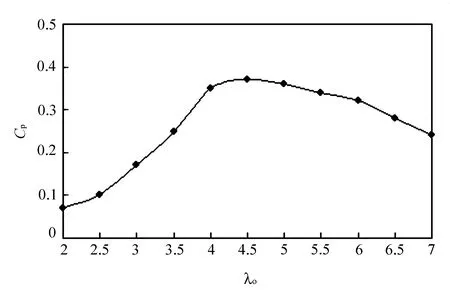

保持小车运行速度即潮流流速1.5 m/s不变,通过改变功率电阻的阻值,来调节系统的转矩,对叶轮在不同尖速比下的捕能系数Cp进行测试,测试结果见图12。使桨叶捕能系数尽可能大是桨叶设计的目标,从图12可以看出,该桨叶的最大捕能系数Cpmax=0.38出现在设计叶尖速比λ0=4.7处附近,在该设计尖速比附近捕能系数变得比较平稳。测试结果说明了该桨叶的设计是有效的,用该实验系统方便地测出了桨叶的实际捕能效率。除此之外,还可以对该桨叶的推力特性、转矩特性等水动力参数进行测试。

图12 捕能系数随叶尖速比变化曲线

4 结语

根据潮流能发电特点和水平轴水轮机设计现状,针对水平轴潮流能捕获桨叶水动力性能的测试,对包括捕能机构、机械传动系统、测控系统等在内的整个实验系统的设计进行了叙述,在完成整个实验系统的搭建工作后,又进行了桨叶捕能系数的水动力学性能实验测试,得到如下结论:

(1) 设计的实验系统运行稳定,工作可靠,控制方便,可以模拟最大潮流速度为2 m/s,水轮机转速范围为0~150 r/min,测控系统额定功率1 kW,可进行桨叶多种水动力性能测试实验;

(2) 该系统基于无线网络airMAX的分布式测控系统,能够无线远程控制和数据采集,实现了测试实验的流程化管理和监控,便于数据的统一存储和分析,提高了实验的准确性和效率;

(3) 研究结果可为潮流能开发提供实验数据依据,对指导桨叶翼型设计具有重要意义;

(4) 实验结果表明,该桨叶的设计是有效的,在一定工况下(流速为1.5 m/s)该叶轮的最大捕能效率约是0.38。

References)

[1] 马舜, 李伟, 刘宏伟, 等. 水平轴潮流能发电系统能量捕获机构研究[J]. 机械工程学报, 2010, 46(18):150-156.

[2] 王传崑, 卢苇. 海洋能资源分析方法及存储评估[M]. 北京:海洋出版社, 2009.

[3] 马舜. 水平轴潮流能转换系统能量转换率及功率控制研究[D]. 杭州:浙江大学, 2011.

[4] 张理, 李志川, 肖刚, 等. 中低流速潮流能发电系统关键技术研究[J]. 中国海上油气, 2013, 25(6):115-118.

[5] 徐学涛. 水平轴潮流能发电机械桨叶设计及性能分析[D]. 杭州: 浙江大学, 2012.

[6] 厉文超. 水平轴潮流发电水轮机最大功率捕获技术研究[D]. 青岛: 中国海洋大学, 2011.

[7] 田美灵, 刘雪峰, 王晋宝, 等. 潮流能水轮机桨叶翼型水动力性能的数值模拟研究[J]. 水电能源科学, 2014, 32(12):139-142.

[8] 吾买尔·吐尔逊, 穆哈西, 夏庆成, 等. 基于Visual Basic的水力机械模型实验台测控系统设计[J]. 实验技术与管理,32(1):100-107.

[9] 王项南, 路宽, 李彦, 等. 基于海洋仪器设备的动力环境实验模拟[J]. 海洋技术, 2011,30(4):1-5.

[10] 戴庆忠. 潮流能发电及潮流能发电装置[J]. 东方电机, 2010(2):51-66.

[11] Burton T,Sharpe T, Jenkins N, et al. Wind energy handbook[M]. Chichester, UK: John Wiley & Sons Ltd, 2001.

[12] 赵广, 郭嘉楠, 刘艳, 等. 竖轴潮流能水轮机实验台设计及水动力性能测试[J]. 太阳能学报, 2013, 34(7):1271-1279.

[13] 罗卫兵. airMAX无线网络原理、技术与应用[M]. 西安: 西安电子科技大学出版社, 2014.

[14] Burton T. 风能技术[M]. 武鑫,译.北京: 科学出版社, 2007.

Design of hydrodynamic performance experimental system of horizontal axis tidal current energy blade

Lin Zuan1, Zhang Li1,2, Zhang Huidi1, Chen Junhua1

(1. Ningbo of Institute of Technology, Zhejiang University, Ningbo 315100, China; 2. School of Mechanical Engineering, Taiyuan University of Science and Technology, Taiyuan 030024, China)

Based on the analysis of the characteristics of the impeller’s design for horizontal axis tidal current energy turbine. a 1 kW hydrodynamic performance test system of horizontal axis tidal current energy blade is achieved. The experimental system consists of the making flow subsystem, tidal current energy capturing subsystem, transmission subsystem, measuring and control subsystem and load resistor. It can simulate maximum 2m/s flow velocity. Many hydrodynamic performance tests are supported in the experimental system such as variable tip speed ratio, mounting angle and wing profile of turbine blade. Using airMAX wireless technology, the experimental system is capable of wireless remote control and data acquisition, and accomplishes procedure management to monitor the entire experimental system. Under 1.5 m/s flow velocity energy capture efficiency of blade was tested, and it is proved that the experimental system is stable, reliable and easy to control. The experimental system has laid the foundation for blade performance test and wing profile design.

horizontal axis; blade; tidal current energy; hydrodynamic performance; experimental system

10.16791/j.cnki.sjg.2016.03.025

2015- 08- 22修改日期:2015- 09- 28

浙江省2015年度高等教育教学改革项目(jg2015216);浙江省教育厅2015年一般科研项目(Y201534780);宁波市自然科学基金项目(2014A610091);浙江大学宁波理工学院教改项目(NITJG-201310)

林躜(1978—),男,湖北武汉,硕士,讲师,从事计算机测控技术、海洋新能源应用等方面的研究.

E-mail:lzuan@nit.zju.edu.cn

P743

A

1002-4956(2016)3- 0096- 05