基于DCS的电锅炉温度控制系统设计

2016-09-06帕孜来马合木提杨华伟

帕孜来·马合木提, 杨华伟

(新疆大学 电气工程学院,新疆 乌鲁木齐 830047)

基于DCS的电锅炉温度控制系统设计

帕孜来·马合木提, 杨华伟

(新疆大学 电气工程学院,新疆 乌鲁木齐830047)

针对工业中对电锅炉温度控制的要求,利用实验室现有仪器与设备,设计了基于DCS系统的温度控制系统。以TCS3000系统与EFAT/P过程实验装置为平台,分别从硬件与软件两部分详述了控制系统的实现。通过软件编程实现了控制算法的设计,利用MOX组态软件建立了实时监控画面,完成了实际控制系统的搭建,取得了良好的控制效果。为锅炉系统的研究提供了一个良好的实验平台。

电锅炉; 温度控制; DCS; TCS-3000; MOXGRAF; 实验平台

在当前的工业应用中,不同的场合对锅炉控制质量的要求不同,为了满足高要求的控制质量,我们不断地探索将先进的控制算法应用于现场控制中。在我国用于工业自动化控制的控制器主要有:单片机、现场可编程门阵列(FPGA)、可编程控制器(PLC)、数字信号处理器(DSP)、DCS系统。DCS系统可靠性高、功能强大、实用性高,得到了广泛的应用[1]。国电南京自动化股份有限公司(以下简称国电南自)的TCS3000系统I/O总线采用目前工业中常用的CANBUS现场总线,系统扩展性强,方便对具有大规模的I/O信号进行管理。

为了模拟工业中的温度控制系统,本文利用EFAT/P实验装置[2]搭建的锅炉加热系统,并以TCS3000系统构建DCS控制系统,完成了系统通信,在Moxgraf 中编写了系统的控制程序,在CitectSCAD中完成了系统设备的组态,达到了控制指标的要求。

1 系统总体设计方案

电锅炉温度控制系统[3-5]通过电能加热锅炉内的水,热水通过水循环系统进入供暖区域,对供暖的区域进行供热,散热后的水再回流到电锅炉内,从而形成循环加热系统。限于实验室条件,本次设计是对实际供暖锅炉简化后的模型,供热锅炉的主要任务就是能够在安全运行的情况下提供足够的热供应。设计要求锅炉温度控制系统能够根据设定值的变化调整锅炉内出水的温度,并要求在长时间内能够保证锅炉出水温度的稳定。

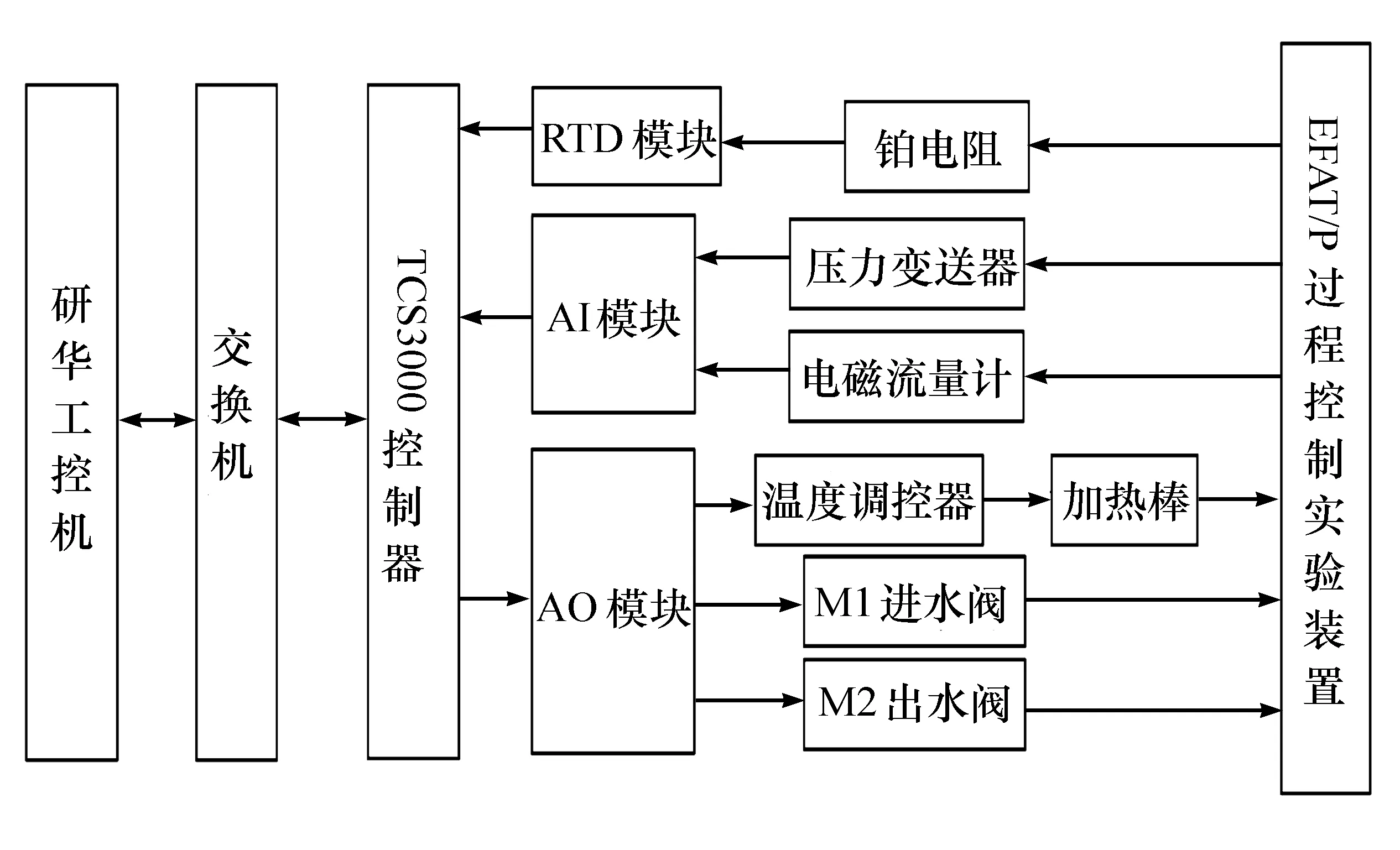

系统总体设计框图见图1,系统由工控机、交换机、控制器、EFAT/P过程控实验装置组成。

图1 系统总体设计框图

本设计主要是在研华工控机上以MOXGRAF为平台完成控制算法的编程。以CitectSCAD软件为平台建立整个系统的监控画面并通过MOXIDE软件与现场变量进行连接,实时监控系统的运行状态。EAFT/P-ⅡB过程实验台I/O信号面板与DCS信号板通过实验台连接线相连,DCS转接板与I/O模件通过硬接线方式进行连接,研华工控机与以太网交换机通过网络连接线进行连接。上位机通过实时数据网传来的数据可显示电锅炉的状态,同时也可以通过监控面板向DPU发送命令,改变执行机构的动作[6]。

2 硬件设计2.1 硬件介绍

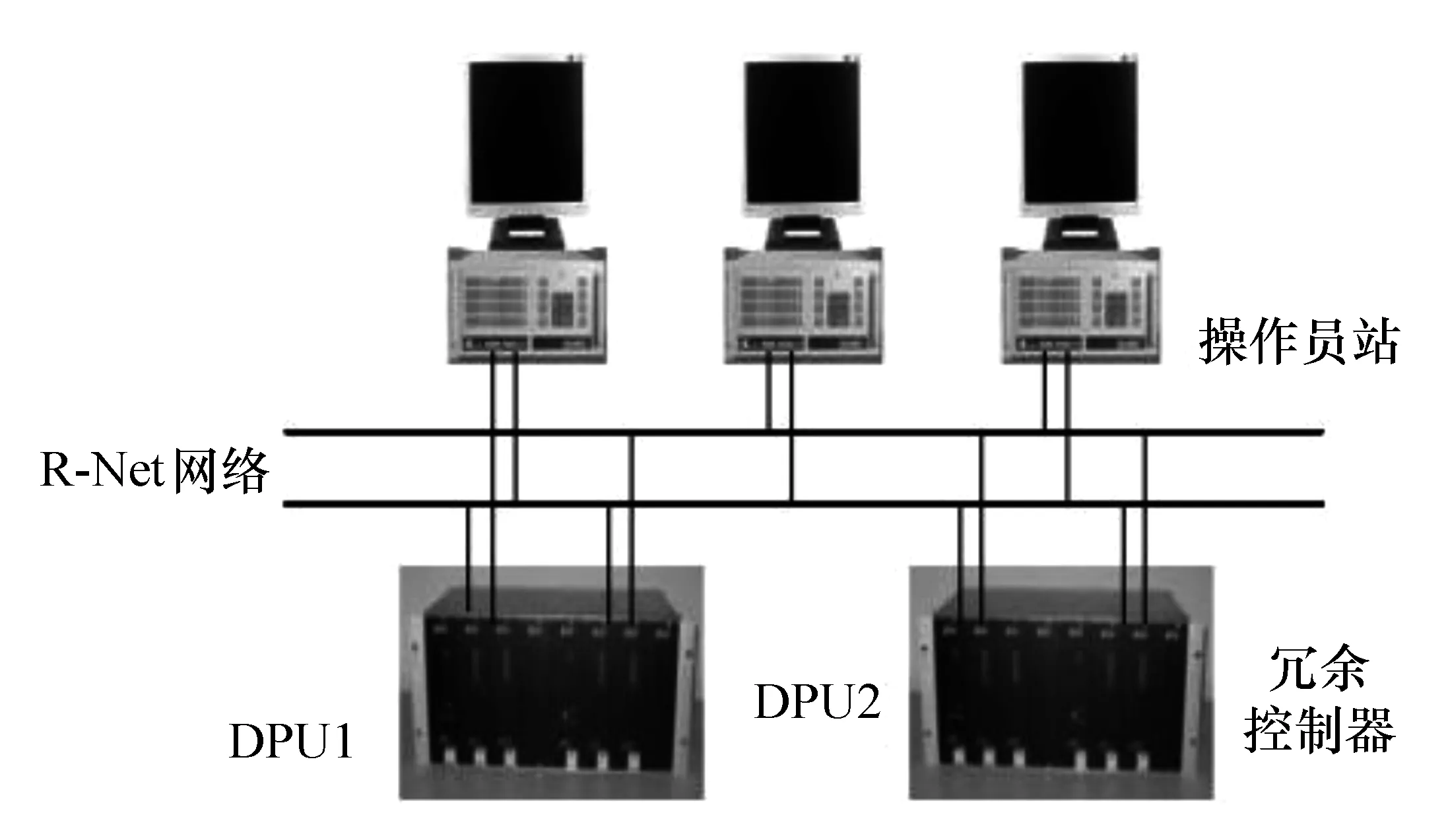

控制器选用国电南自的TCS3000系统,系统采用先进的IT技术和通信网络技术,能够满足现代工业自动化需求,是国产的新一代仪电式分散控制系统。该系统特别适合大中小型发电厂以及工矿企业的生产过程一体化过程[7]14-42。

系统结构见图2所示。

图2 系统结构

锅炉温度控制系统的现场设备采用的是新奥拓实业有限公司的EFAT/P-ⅡB型过程控制实验装置[8]。该实验装置主要由锅炉、水槽、高水箱、32只手动调节阀、2只电动调节阀构成。

2.2检测量的选取

本系统主要是通过现场检测仪表检测过程控制装置的有关信息,仪表信号转换为电信号连接到过程控制实验装置的I/O信号面板;然后电信号经过DCS转接板接入TCS3000的I/O模块,经实时数据网传送至DPU和上位机,DPU经过分析计算后将控制量经I/O模件输出至执行机构进行动作。

系统中的I/O测控点如下:

(1) 模拟量输入信号(AI)有:锅炉进水阀M1阀位信号、锅炉出水阀M2信号、锅炉液位信号、锅炉流量信号;

(2) 模拟量输出信号(AO)有:锅炉进水阀M1控制信号、锅炉出水阀M2控制信号、加热棒控制信号;

(3) 热电阻输入信号(RTD)有:PT100铂电阻电阻信号。

I/O机箱中所用的热工量卡件:AI模件是8点模拟量单点隔离输入模件,型号为PM301-AI.A-A;AO模件是6点模拟量单点隔离输出模件,型号为PM303-AO.A-A;RTD模件是8点模拟量的热电阻单点隔离输入模件,型号为PM302-RTD.A-A[7]17-19。

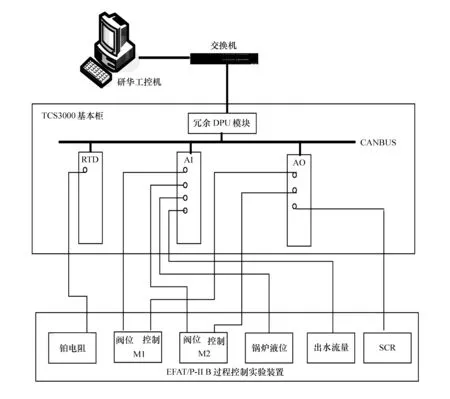

2.3系统硬件连接

EFAT/P-ⅡB过程实验台I/O信号面板与DCS信号板通过实验台连接线相连,DCS转接板与I/O模件通过单芯屏蔽线进行连接,研华工控机与以太网交换机通过网络连接线进行连接[9]。上位机通过实时数据网传来的数据可以显示电锅炉的状态,同时也可以通过监控面板向DPU发送命令,改变执行机构的动作。

系统的总体硬件接线见图3。

3 软件设计

电锅炉运行过程中,首先要控制锅炉的出水流量和锅炉液位,保持整个水体系统的稳定,保证锅炉不会干烧造成实验设备的损坏,同时出水流量达到供暖系统水体循环流量的设计要求;然后对锅炉内部的加热棒进行控制,使锅炉内胆水温达到设定值。整个控制系统由模拟量控制系统、锅炉实时监控系统组成[7]58-62。

本设计所用到的软件有:下位组态软件MOXGRAF、MOXIDE、上位监控软件CitectSCAD。其中MOXGRAF 软件用于实时控制程序的编写,MOXIDE软件用于对控制器和I/O信息的配置,同时它也承担了MOXGRAF与CITECT软件变量连接的功能,CitectSCAD软件用于绘制上位监控画面,对系统进行实时监控。

3.1控制器设置

首先对工控机的IP地址网段进行设置,使工控机的IP地址网段与控制器的IP地址处于同一网段中,该设计中的控制器网段为192.168.10.3[10]。设置方法:打开工控机中的本地连接,并在Internet协议(TCP/IP)属性中设置IP地址为192.168.10.3。

图3 系统总体硬件接线

在MOXIDE中使用IPConfig对DPU的IP进行搜索,并对主辅控制器的IP进行修改。冗余DPU的IP采用同样的方法进行设置。本设计中把主控制器的IP地址设置为192.168.10.21,辅控制器的IP地址为192.168.10.22。

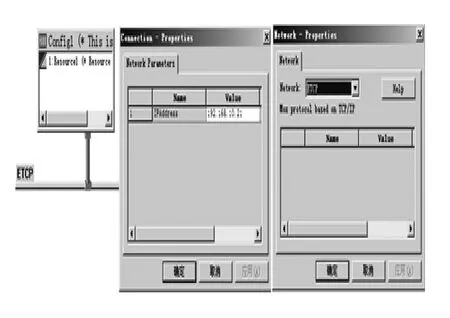

3.2MOXGRAF程序设计

在MOXGRAF中首先对DCS系统的控制器及系统内部的通信网络进行设置。通信网络的设置中网络属性为ETCP,通信协议以TCP/IP为基础,连接控制器IP地址设为主控制器的IP地址,即192.168.10.21。硬件设备设置主要是对控制程序的属性设置,其中控制器类型为MOXOC,冗余控制器个数为1个,主控制器和辅控制器的控制程序都来自Resource1。通信网络属性设置见图4。

图4 通信网络属性设置

根据对锅炉温度控制系统工艺流程的分析,对系统中的I/O变量进行定义。首先添加变量组,本设计中定义的变量组有AI、AO和RTD,还有卡件品质判断变量、通信变量、过程变量等,把变量与卡件的通道连接起来。定义变量完成后,就可以对基本的控制程序进行编写。控制系统的程序编写中用到最多的是软件中自带的南自软件功能块。但是功能块库有限,在MOXGRAF软件使用中,还需要设计者根据需要开发合适的功能模块。其中必须设计的模块有数据转换模块,主要用来把模拟量输入、输出模件中的数据与工程变量联系起来。AI卡件对现场数据进行采集,在卡件内部,把标准的4~20 mA的电信号转换为计算机内部的数字信号进行传输。FB_AI模块的设计就是将经过AI卡件A/D转换后的数字信号进行解析,变为与数字信号对应的物理量,如阀位、流量、液位。FB_AI模块的原理图见图5。

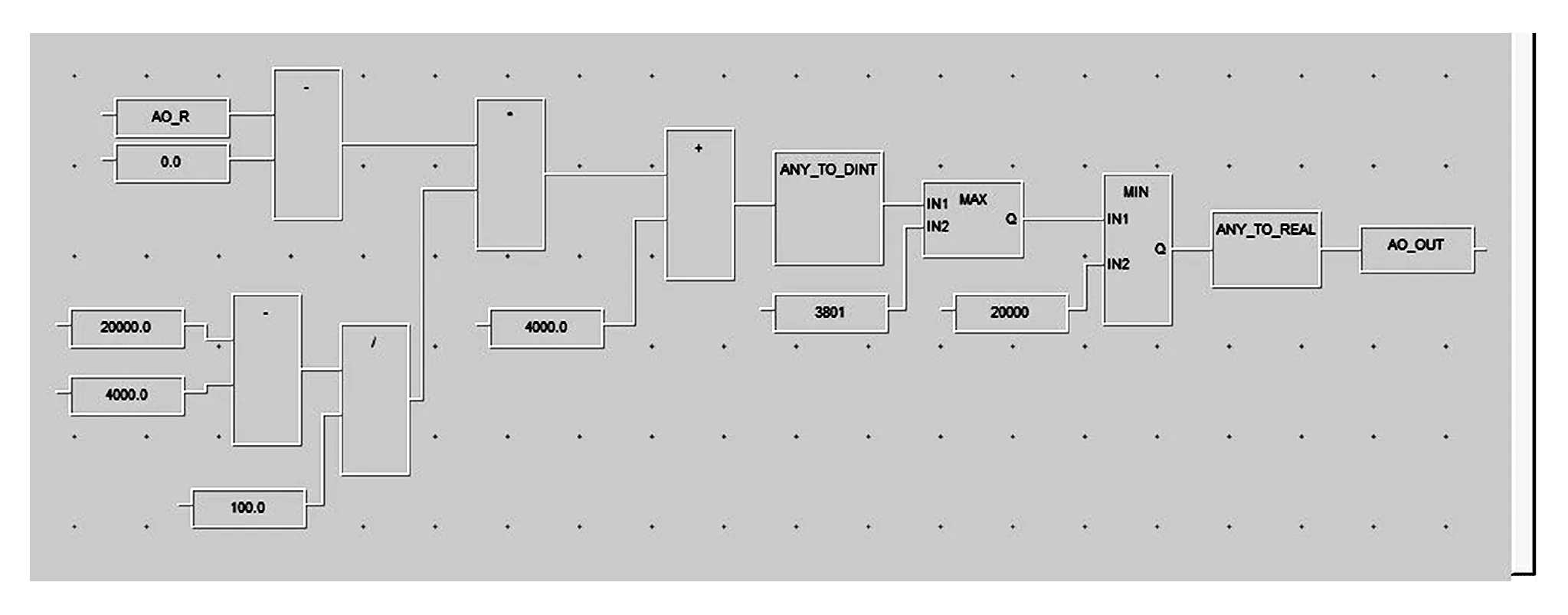

AO卡件连接现场设备的执行机构,能够通过DPU发送动作指令。发送命令时,所用的控制量是0~100的数值。AO卡件输出值是4~20 mA的标准电流信号,而在DPU内部传输的是计算机的数字信号,这里用FB_AO模块将控制量转换成数字信号,这样经过AO卡件的数/模转换处理就可以输出4~20 mA的模拟量信号。FB_AO模块的原理图见图6。

图5 FB_AI模块原理图

图6 FB_AO模块原理图

同样,RTD卡件将温度阻值信号转换成相应的数字信号,FB_PT100就相当于铂电阻的分度表,将阻值转换成相应的温度值,便于操作人员读取数据。

3.3Citect监控画面设计

本文设计的锅炉温度控制系统监控程序能够实时监视系统中所有输入输出的数据点、观察数据变化趋势、输入控制指令、切换控制方法。

在CitectSCAD中首先要建立一个I/O Device,在communications中选择express I/O device setup定义一个I//O device。设置I/O设备类型为External I/O DEV,制造商及类型的选择为MOX Product-MOX Open Controller(MOX OC)-Ethernet(MOXDRV),设置地址为192.168.10.21。Citect软件与DPU采用的是用MoxDRV通信。使用MOXIDE中的MOX2CIT导入变量。选取相应的MOX工程和I/O Device,点击ADD ALL即可将下位组态的变量全部导入上位工程[7]46-47。上下位之间通过地址索引来进行数据交互。

在实时监控画面中,可以实时显示锅炉的温度、液位等物理量。通过按钮功能来实现显示页面的切换和控制策略的切换。控制系统的监控页面见图7。

图7 控制系统监控页面

4 结语

基于TCS3000 DCS系统和EFAT/P过程实验装置完成了系统的硬件连接工作,并以MOXGRAF和CITECT软件为平台,对系统的下位进行组态和上位监控画面的设计,实现了控制系统的自动化。为锅炉系统的实验研究提供了一个良好的实验平台。

References)

[1] 崔起明,方明星,王亮敏,等.PLC,DCS,FCS三大控制系统基本特点与差异[J].自动化技术与应用,2013(3):91-93.

[2] 杨丽. EFPT过程实验装置建模与控制[D].长沙:中南大学, 2008.

[3] 于勤茂. 供暖设备的热源种类及使用范围[J]. 养殖技术顾问, 2014(3):244.

[4] 徐慧. 电热锅炉温度-液位智能控制系统[J]. 数字技术与应用, 2013(5):13-14.

[5] 郭永葆. 电热锅炉技术概述[J]. 山西能源与节能, 2001(1):28-32.

[6] 宋新.简述电厂DCS控制系统工作原理[J].石河子科技,2011(2):33-34.

[7] 国电南京自动化工程师.TCS3000仪电一体化硬件手册[M].南京:国电南京自动化股份有限公司,2009.

[8] 降爱琴. 自动控制原理与系统实验实训教程[M].北京:中国电力出版社,2009:28-34.

[9] 李国勇. 过程控制实验教程[M]. 北京:清华大学出版社, 2011:1-72.

[10] 张宁. 基于机理与数据集成建模的锅炉动态特性研究[D]. 保定:华北电力大学 (河北), 2010.

Design of electric boiler temperature control system based on DCS

Pazilati Mahemuti, Yang Huawei

(Department of Electrical Engineering, Xinjiang University, Urumqi 830047, China)

According to the requirement of electric boiler temperature in industry, this paper designs the temperature control system based on DCS(distributed control system), which is using the existing instruments and equipment. Taking the TCS-3000 system and EFAT/P process experimental system as the platform, this paper illustrates the reality of temperature control system from software and hardware, respectively, realizing the design of control algorithm through the programming, using the MOX configuration software to establish the real-time monitoring, accomplishing the practical of control system, and has got a good result. It can provide a good platform for the research of boiler system.

electric boiler; temperature control system; DCS(distributed control system); TCS-3000; MOXGRAF; experimental platform

10.16791/j.cnki.sjg.2016.03.022

2015- 09- 15修改日期:2015- 11- 05

国家自然科学基金资助项目(61364010)

帕孜来·马合木提(1962—),女(维吾尔族),新疆乌鲁木齐,硕士,副教授,硕士生导师,主要研究方向为过程控制及智能诊断.

E-mail:pazilat1124@163.com

TP272

A

1002-4956(2016)3- 0082- 04