卫生陶瓷坯体新型智能化干燥技术与装备*

2016-09-06贾书雄马小鹏

惠 涛 贾书雄 马小鹏

(咸阳陶瓷研究设计院 陕西 咸阳 712000)

卫生陶瓷坯体新型智能化干燥技术与装备*

惠涛贾书雄马小鹏

(咸阳陶瓷研究设计院陕西 咸阳712000)

笔者结合干燥机理、干燥过程,对卫生陶瓷坯体新型智能化干燥装备的设计思路与工作原理、关键系统设计等进行了阐述。

干燥机理工作原理关键系统

对于注浆成形的卫生陶瓷坯体,干燥是其生产过程中的重要环节,干燥结果直接影响着产品的性能与品质。干燥是能耗大户,干燥技术与设备的好坏,将严重影响其能源消耗率。目前,国内该行业干燥设备主要以室式干燥器为主,其构造简单,大多还停留在只能显示温湿度阶段;整个干燥过程采用连续式供热与排潮,产品与热量交换时间短,即被排出,造成能源浪费,而且温湿度场难以保持与控制;采用管道式静态(官道上开小孔)方式送风,因其风速较小,容易在干燥腔体内部形成死角,造成断面上下温湿度变化较大,干燥不均匀。这种干燥器的操作与数据统计,完全依靠人工来完成,根本不存在所谓的智能控制系统,工人根据生产经验,手动调节进气阀与排出风口大小来控制温湿度,这种方式人为因素较大,滞后性强,很难达到精准控制,产品合格率低,干燥周期长。

为了改变现状,我们通过集成创新的方式,将现代在线采集与传感技术、变频技术、智能控制技术与专业的干燥设备相结合,研究开发出了——新型卫生陶瓷坯体智能化技术与装备。

1 干燥机理

1.1 坯体中的水分类型

卫生陶瓷湿坯水分主要有3种类型:

1)自由水。分布于坯体颗粒的间隙中,靠内聚力与物料松弛的结合,结合的牢固性最弱。基本符合水的一般物理特性,在干燥过程中首先被排出,并在排出的过程中坯体收缩。

2)吸附水。它是依靠坯体中分子引力(范德瓦尔斯力)与毛细管力,处于坯体颗粒表面或者微毛细管(直径小于1×10-4mm)中的水分。

3)化学结合水。它是参与组成物料晶格的水分,其结合形式最牢固,需要较大的能量才可以排出。如高岭土(Al2O3·2SiO2·2H2O)中的结晶水需要在400~500 ℃时才能排除,但这不属于干燥范围,因此在干燥工艺中不予考虑。干燥是排出自由水和吸附水的过程。

1.2干燥速率及其影响因素

1) 外扩散

水分由湿坯表面蒸发到干燥介质中的过程,称为外扩散。外扩散速率可用下式表示:

式中:U——外扩散速率kg/m2·h;

ω——平行于坯体表面的干燥介质流速;

Ps——坯体表面的水蒸气分压,Pa;

Pw——干燥介质中的水蒸气分压,Pa。

2) 内扩散

水分由坯体内部迁移到表面过程,称为内扩散,包括湿扩散(湿传导)和热扩散(热湿传导)。湿扩散是指坯体内由湿度梯度(水分浓度梯度)引起的水分迁移;热扩散是指坯体内由温度梯度引起的水分迁移。

湿扩散用公式表示为:

式中:Um——湿扩散速率,g/cm2·s;

D——水分的湿扩散系数, cm2/s;

c0,cs——坯体中心与表面的水分浓度,g/cm3;

u0,us——坯体中心与表面的绝对水分%;

s——坯体厚度,cm;

G0——绝干坯体质量,g/cm3;

式中:Uh——热扩散速率,g/cm2·s;

δ——热扩散系数,1/℃;

1.3干燥过程

在卫生瓷坯体的干燥过程可分为3个阶段:升速阶段、等速阶段、降速阶段。

1) 升速阶段

干燥初期,介质传给湿坯的热量大于表面水分蒸发消耗的热量,表面温度随之升高,蒸发的水分也随之增多。当介质传给坯体的热量等于水分蒸发的热量时,两者达到动态平衡,表面温度不再升高,并等于湿球温度。此阶段时间相对较短,排出水量不多,坯体体积基本没有变化,升温速度可加快。

2) 等速阶段

坯体水分内扩散速率等于外扩散速率,湿坯水分较高,内扩散较容易,因此该过程干燥速率主要由外扩散决定。干燥介质的参数(温度、湿度、流速)以及介质与湿坯的接触情况对干燥速率起决定作用。此阶段若操作不当,坯体易开裂变形,产生废品。

3) 降速阶段

此阶段内扩散速率小于外扩散速率,湿坯水分减少,内部水分的迁移赶不上外部水分的蒸发,因此该过程主要由内扩散决定。降速阶段排出的水分为大气吸附水,坯体不产生收缩或略有收缩。

2 设计思路及工作原理

2.1设计思路

针对卫生陶瓷坯体单件尺寸较大、结构复杂、含水率高、棱角多的特点,有以下设想:

1) 起始阶段(升速阶段),设计为低温、高湿、低风速的干燥介质对陶瓷坯体预热;此阶段主要预热湿坯,表面与内部受热均匀的目的;

2) 等速阶段,设计为中温、中湿、中风速的干燥介质,并保持一段时间,使坯体收缩均匀;此阶段有大量自由水排出,伴随着体积收缩,收缩量约等于排出水量,必须严格控制介质参数,避免造成收缩不均匀;

3) 降速阶段,设计为高温、低湿、高风速的介质进行快速干燥;此阶段坯体基本不产生收缩,可以加快干燥缩短周期;

4) 送风方式设计为三维立体式动态变频送风,风速高,送风均匀;

5) 研究对象为卫生瓷坯体,已无法改变结构复杂、含水率高、坯体较厚的现状,为了提高干燥速率,变传统的单面干燥为多面干燥;

6) 采用智能传感技术,对干燥环境进行实时数据的在线采集、监测、反馈;

7) 采用智能控制技术,对反馈结果进行操作,精准控制干燥介质参数。

2.2工作原理

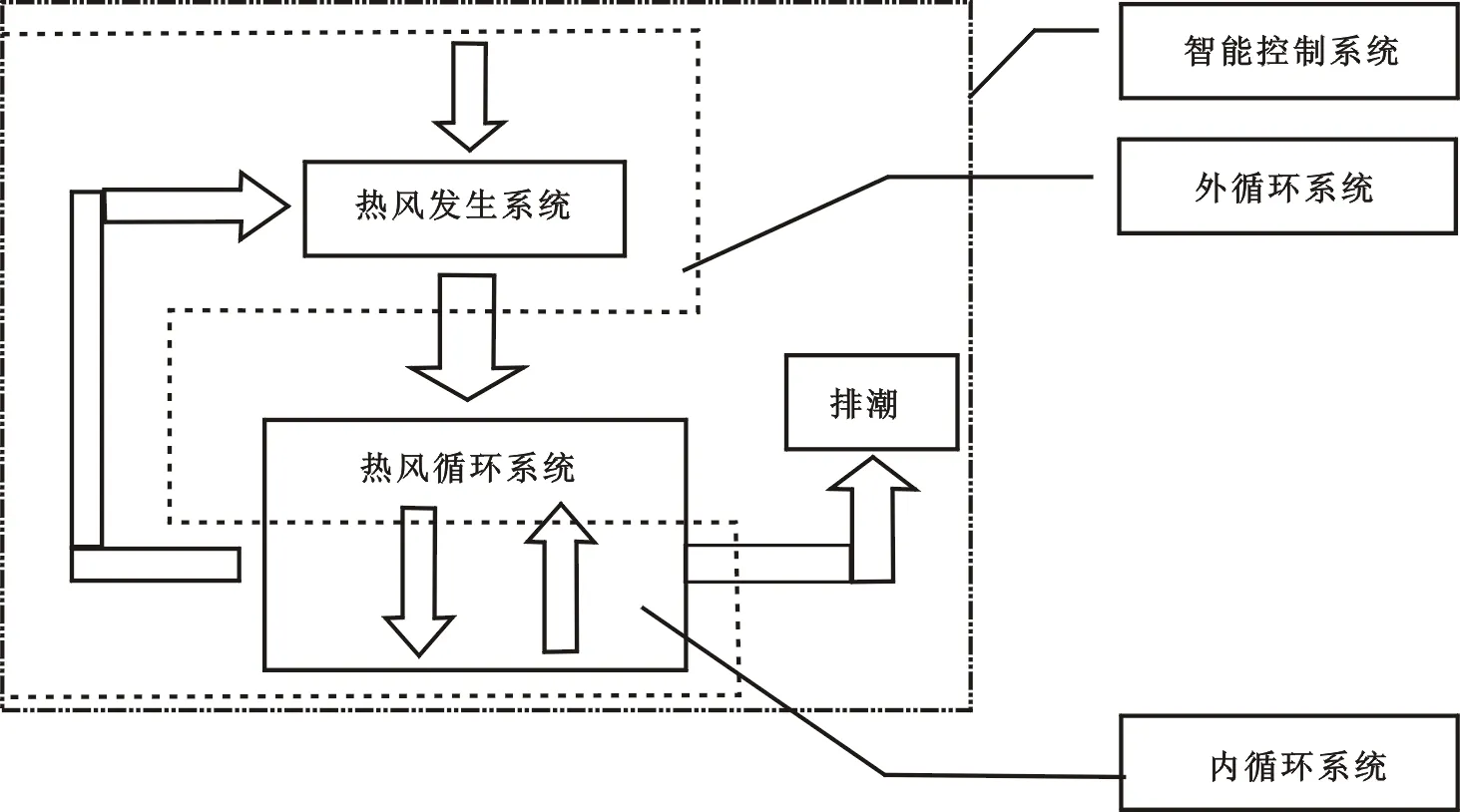

本设备采用低温高湿、高温低湿的工作原理,干燥腔体必须设计为相对密闭而且能够保温保湿的空间。热源采用蒸汽或者天然气,经换(加)热装置产生所需热量,由循环风机送入干燥器内各动态系统处,对产品进行干燥。热风系统管道形成闭路循环,将干燥器内部抽出的冷风加热,与少量的新鲜空气混合后,再次送回壳体内部,在此过程中排除等量的废气。其工作原理见图1。

图1 工作原理图

3 关键系统设计

3.1干燥器尺寸及选材

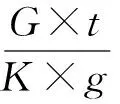

式中:V——干燥室容积,m3;

G——生产任务,kg/h,kg数为绝干坯体的质量;

t——干燥时间,h;

K——干燥合格率;

g——装载密度,kg/ m3。

此公式计算出的容积为有效干燥空间,动态送风锥与送热风管道处于干燥室内部,必须再计算数据的基础上加上送风锥与内部管道所占区域体积,方为需设计的容积。确定干燥室宽度与高度时,必须考虑窑车运输空间,使其有足够的空间自由出入。

选用密度≥120 kg/ m3,导热系数≤0.036 w/m的高效岩棉保温板,作为墙板与顶板,配合特殊设计的钢结构骨架组成密闭空间。

3.2三维立体式动态送风系统设计

图2 三维立体式动态送风系统设计

3.3智能传感系统设计

如图3所示,温湿度计实时在线采集坯体干燥过程表面温湿度,将结果信号反馈给PLC,PLC根据已编程序、设定曲线,分析判断当时的温湿度,把具体的操作指令传给执行器,执行器通过调整蒸汽调节阀(燃烧机)、加湿喷嘴、进风量、排风量,根据具体的情况变化一个或者多个值。

图3 智能传感系统设计

3.4智能控制系统设计

控制部件选用SiemensS7-300型 PLC,配备WinCC监控软件,现场数据采用分站采集并集中处理的方式。实现从装窑完毕到出窑整个过程的全自动运行,通过传感系统的实时监测,完成干燥过程的精准控制,数据的统计处理,全部依靠计算机完成。避免了人为因素的不利影响,温湿度变化反应及时,产品热交换与排潮过程配合合理。

4 结语

我国是陶瓷生产大国,而陶瓷生产属于能耗较高,具有一定污染,作业环境较差,人力投入较大的行业。根据我国“十三五”规划,陶瓷行业今后5年的工作重点,将向高效、节能、环保、高端智能化方向发展。因此卫生陶瓷坯体新型智能化干燥技术与装备的开发成功,顺应政策与行业发展的潮流,市场前景十分看好。该项技术与装备,还可以推广应用到电瓷、蜂窝陶瓷、墙体材料、石英坩埚、木材等行业。

1孙晋涛.硅酸盐工业热工基础[J]. 武汉:武汉理工大学出版社,1992

2裴秀娟,石振江,等.卫生陶瓷工厂技术员手册[M].北京:化学工业出版社,2005

3华南理工学院,等.硅酸盐热工过程及设备[M]. 北京:中国建筑工业出版社.1982

4张柏青,林云万.陶瓷工业机械与设备[M].北京:中国轻工业出版社,2012

5马铁成,朱振峰,等.陶瓷工艺学[M].北京:中国轻工业出版社,2010

6贾书雄,刘明福.少空气快速干燥器在电瓷行业的应用[J]. 电瓷避雷器,2004

7刘明福,贾书雄,等. 少空气快速干燥设备的研制与开发前景[J].全国性科技核心期刊——陶瓷,2003(2):20~21

8杜广生.工程流体力学[M].北京:中国电力出版社,2007

TQ174

B

1002-2872(2016)02-0030-04

*惠涛(1985-),本科,工程师;主要从事陶瓷干燥设备的研究与设计工作。