间冷冰箱回风道的优化除霜设计

2016-09-06李智强丁国良胡海涛苗松涛姚家前野田俊典

李智强 赵 丹 丁国良 胡海涛 苗松涛 姚家前 野田俊典

(1 上海交通大学制冷与低温工程研究所 上海 200240;2 松下电器研究开发(苏州)有限公司电冰箱研究开发中心 苏州 215123)

间冷冰箱回风道的优化除霜设计

李智强1赵 丹1丁国良1胡海涛1苗松涛2姚家前2野田俊典2

(1 上海交通大学制冷与低温工程研究所上海200240;2 松下电器研究开发(苏州)有限公司电冰箱研究开发中心苏州215123)

间冷冰箱蒸发器霜层分布对除霜加热器除霜热量分布的不一致性会导致除霜时间增加和除霜效率的降低,因此,本文提出一种间冷式冰箱回风道的优化除霜设计方法。首先通过实验测量除霜加热器表面温度分布,确定除霜加热器除霜热量分布,进而确定与除霜热量相匹配的蒸发器结霜分布;然后基于蒸发器结霜分布确定回风道出口的最优风量分布;最后基于最优的风量分布设计回风道,使蒸发器上霜层分布与除霜加热器除霜热量分布相一致,达到优化除霜的目的。通过某间冷冰箱回风道的优化设计案例表明,优化后的回风道可实现出口风量分布与除霜加热器除霜热量分布相匹配,除霜时间缩短了38.9%,同时使冰箱的制冷量增加了3.43%。

间冷冰箱;除霜;回风道;优化设计

间冷冰箱又称无霜冰箱,因箱室内壁上不会结霜而广受欢迎。然而无霜冰箱并非箱内所有位置都没有霜的形成,只是结霜部位从箱室内壁转移到冰箱内部的蒸发器表面上[1]。蒸发器表面结霜,一方面增大了空气在风道内的流动阻力[2],另一方面增大了蒸发器与空气的换热热阻,降低蒸发器的换热效率[3-7]。为了解决上述由蒸发器结霜产生的问题,需对蒸发器进行定期除霜。间冷冰箱中大都采用电加热方式进行除霜[8],加热器通过导热和热辐射使霜融化。然而有文献研究得出,加热器所发出的热量只有15%~20%被有效用于除霜[9],剩余的能量使箱室内的温度升高。除霜效率的低下,不仅使除霜能耗增大,也使箱室内温度升高,再次开机后的运行能耗增加,最终冰箱系统的能耗增加[10-11]。因此,降低冰箱能耗,提高冰箱系统的整体性能,需要研究高效的除霜方法。

目前间冷冰箱高效除霜方法的研究主要集中在不同的除霜方式和除霜的控制方法[12-13]。除霜方式可根据除霜装置的不同,分为电加热除霜、热气除霜、超声波除霜和吸附除霜[8],其中电加热除霜应用最为广泛[9]。对于电加热除霜,Melo C等[14]通过实验,对比了分布式铝管、玻璃管和金属管除霜加热器的除霜性能,得出玻璃管除霜加热器的除霜效率最高(高达48%)。在除霜控制方法方面,Knabben F T等[15]通过理论和实验研究,提出除霜加热器采用功率递减的除霜模式时,除霜效率可提高118%;Melo C等[14]通过实验对比了定功率除霜模式、递减功率除霜模式和脉冲功率除霜模式的除霜效率,验证了Knabben F T等[15]的研究结论。

间冷冰箱霜的高效去除不仅与除霜方式及除霜控制方法有关,还与霜的分布密切相关。间冷冰箱在实际除霜过程中,蒸发器上的结霜分布往往是不均匀的,当霜层较薄的地方除霜结束时,霜层较厚的地方除霜仍在进行,为了除去蒸发器上所有的霜,必须延长除霜时间,蒸发器上已经没有霜的区域还在继续加热,导致能量的浪费和箱体内温度的升高,使除霜能耗增加,除霜效率降低。可见蒸发器上霜层分布的不均匀性是影响除霜效率的重要因素。为了使霜层尽量在同一时刻融化结束,必须对蒸发器上结霜分布进行优化。

为了控制蒸发器上的结霜分布,提高除霜效率,需要对回风道的布置和结构进行优化。在间冷式冰箱中,空气在风扇的作用下,气流流经食物使其降温的同时,也带走食物中的热量和湿气,温度和湿度都有所升高。经过食物升温和加湿的空气通过回风道再次回到蒸发器时,空气中的水蒸气在蒸发器表面放热,凝结成霜,干燥低温的空气再次送入箱室内循环冷却[7]。可见冰箱蒸发器上的结霜分布直接依赖于回风道出口风量的分布,而回风道出口风量的分布取决于回风道的布置和结构。

冰箱回风道的布置和结构设计需要满足以下要求:1)回风道风量分布应该与除霜加热器放热分布相匹配,使蒸发器上的霜均匀融化;2)回风道的布置应该尽量不影响箱室的有效容积;3)回风道流动阻力应该尽量小,使其对蒸发器制冷性能影响最小;4)成本不增加或增加很少[16]。显然,以上要求是相互矛盾的,为此需要权衡利弊,提出间冷式冰箱回风道综合优化方法。

本文的目的是提出一种间冷冰箱回风道的优化除霜设计方法,在保证对间冷冰箱成本、有效容积、制冷量影响最小的前提下,对回风道结构进行优化设计,使蒸发器的结霜分布与除霜加热器除霜热量分布互相匹配,达到高效除霜的目的。

1 间冷冰箱回风道的优化除霜设计思路

间冷冰箱除霜优化的指标是使除霜的时间最短,即融化蒸发器上所有霜的时间最短。除霜的时间由蒸发器上化霜最慢处的化霜消耗时间决定,如式(1)所示。各处的除霜时间由各处化霜所需要的能量与所在处的加热功率相除获得,如式(2)所示。各处化霜需要的能量与结霜质量成正比,如式(3)所示。而结霜质量与回风量成正比,如式(4)所示。由式(1)~式(4)可以得出,蒸发器各处的化霜时间与回风量和加热功率的比值成正比例关系,如式(5)所示。为了使除霜的时间最短,则理想情况是蒸发器上各处的霜在同一时刻融化完毕,这就需要蒸发器上各处的回风量与加热功率的比例近似一致。因此,冰箱回风道的设计目标是设计的风量分布能够形成最优的结霜分布,蒸发器上的结霜量的分布能够与加热器的热量分布相匹配,使蒸发器上霜层均匀融化,同时化霜完毕,除霜时间最短,化霜效率最高。

tdefrost=max(ti,defrost)

(1)

(2)

Ei,frost=mi,frostcp(T0-Tfrost)+mi,frostγ

(3)

mi,frost=qv,iρtfrost(X1-X2)

(4)

(5)

式中:tdefrost为总除霜时间,s;ti,defrost为蒸发器各个单元上的霜全部融化所需时间,s;φi,heater为除霜加热器各个单元的除霜热量,W;Ei,frost为蒸发器各个单元上的霜全部融化所需的能量,J,包括显热和潜热两部分;cp为霜层的比热容,kJ/(kg);T0为霜层融化后的温度,K;Tfrost为开始除霜时霜层的温度,K;γ为霜层的相变潜热,kJ/kg;mi,frost为蒸发器各个单元上霜层的质量,kg;ρ为回风空气的密度,kg/m3;qv,i为回风道出口各单元的风量,m3/h;tfrost为结霜所经历的时间,即冰箱制冷运行时间,s;X1、X2为回风道出口和蒸发器空气侧出口的空气绝对湿度。

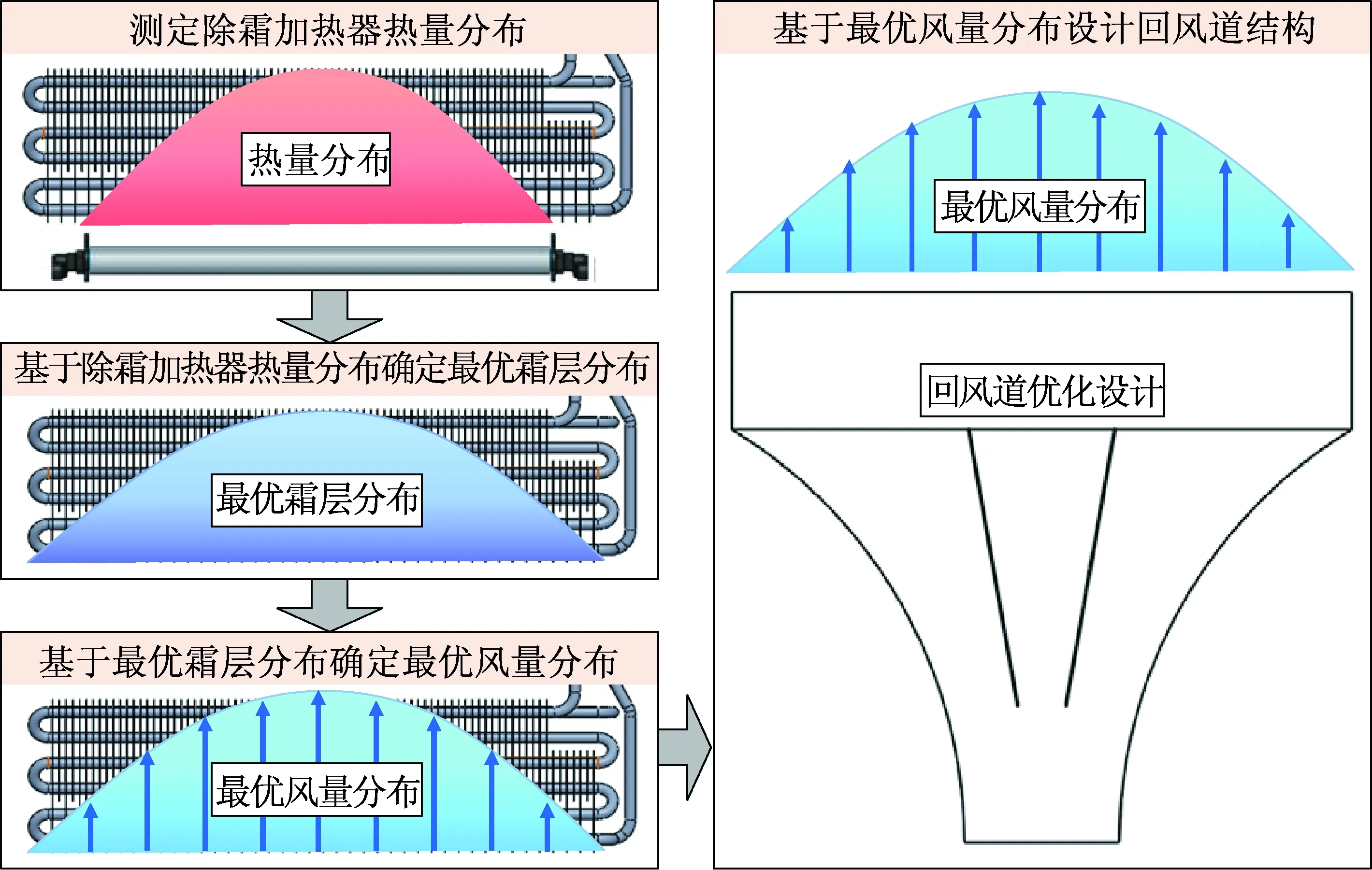

通过以上分析,间冷冰箱回风道优化除霜设计的基本思路是:1)实验测量除霜加热器表面温度分布,确定除霜加热器除霜热量分布,得出最优的霜层分布,使除霜加热器除霜热量分布与霜层分布相匹配;2)基于最优的霜层分布,得出最优的风量分布,使霜层分布与风量分布相匹配;3)基于最优的风量分布设计回风道结构,使回风道在保证对间冷冰箱成本、有效容积、制冷量影响最小的前提下,实现最优的风量分布。基本思路如图1所示。

图1 回风道优化基本思路Fig.1 The basic idea of the return air duct optimization

根据以上回风道优化思路,间冷冰箱回风道的优化除霜设计只需要完成以下两项工作:1)基于除霜加热器除霜热量分布确定最优风量分布;2)基于最优风量进行回风道结构优化设计。

2 回风道最优风量分布

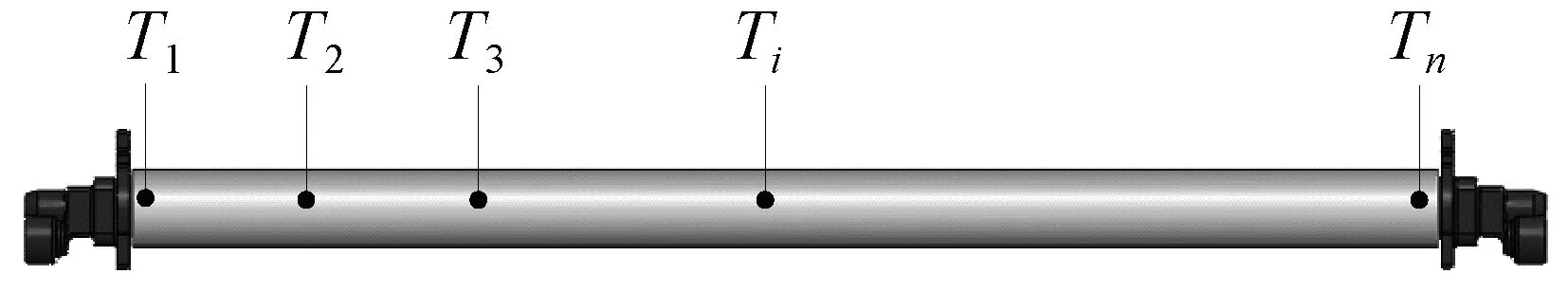

确定最优风量分布首先需要确定除霜加热器除霜热量分布。本文采用实验测量蒸发器室内除霜加热器不同位置温度的方法,确定除霜加热器除霜热量分布。通过在加热器不同位置布置热电偶对加热器不同位置温度进行测量,如图2所示。

图2 在加热器表面布置热电偶测量温度分布Fig.2 Place thermocouples on the surface of defrosting heater to measure the temperature distribution

除霜加热器的除霜热量通过辐射和对流传播出去。在确定除霜加热器除霜热量分布时,假设与除霜加热器进行对流换热的空气温度为定值,除霜加热器各处的对流换热系数相等,则可根据加热器上温度分布计算出加热器发射的辐射热量和与蒸发器的对流换热热量,进而得到除霜加热器的除霜热量分布。除霜热量的计算如式(6)~式(9)所示[17]。

φi=φi,radiation+φi,convection

(6)

(7)

φi,convection=hiAi(Ti,heater-Tair)

(8)

(9)

式中:φi为单位时间内除霜加热器的除霜热量,包括辐射和对流两部分,W;φi,radiation为单位时间内以热辐射向外传递的热量,W;φi,convection为单位时间内以对流向外传递的热量,W;Ai为辐射表面积,m2;σ为Stefan-Boltzmann常量,即黑体辐射常数,其值为5.67×10-8W/(m2·K4);Ti,heater为除霜加热器表面各测点的热力学温度,K;hi为大空间自然对流的对流换热系数,W/(m2·K);Tair为与除霜加热器进行对流换热的空气温度,K;Num为由平均表面传热系数组成的努赛尔数,下标m表示定性温度采用边界层的算术平均温度;常数C与系数n可通过查表确定。

3 回风道优化设计

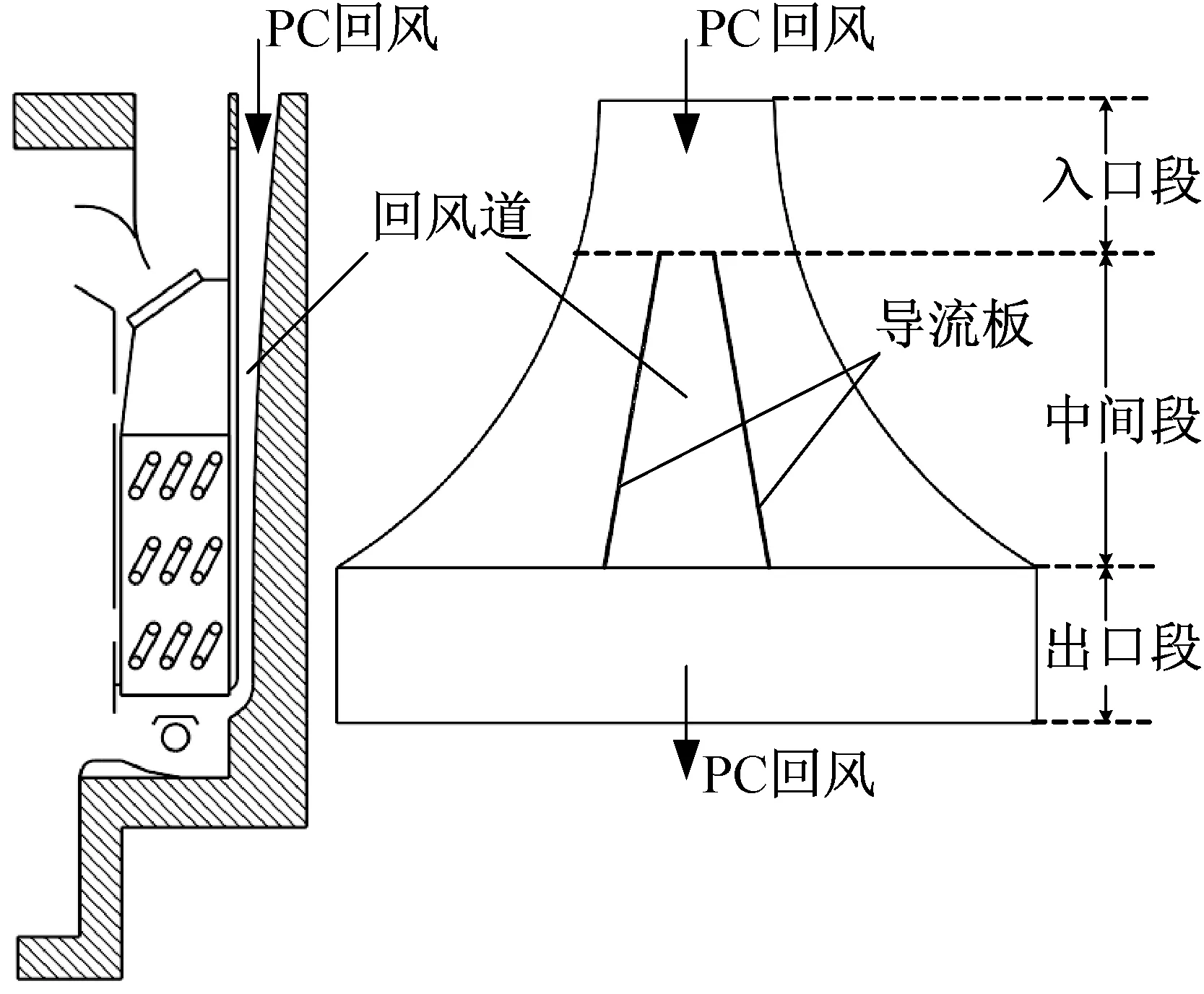

回风道优化设计方法是将回风道布置于蒸发器的背部,在风道中布置合适的导流板,通过不断的调整导流板的位置和角度,调整回风道出口的风量分布,最终达到最优风量分布。

回风道结构沿流动方向可分为进口段、中间段和出口段,如图3所示。进口段入口的形状应该与上游风道出口保持一致,起连接上游风道的作用;中间段设计成宽度渐扩,风道间隙由宽到窄;出口段宽度应与蒸发器宽度相当,风道间隙应较窄,这样可保证回风道的风可以分布于整个蒸发器上,同时风道所占容积较小。回风道具体尺寸以及导流板位置的优化可借助于计算流体力学进行模拟。

以上回风道设计思路具有以下优点:1)确保了蒸发器室的结构和各箱室的有效容积不受影响;2)便于控制优化过程对整体风道阻力的影响;3)导流板在制作工艺上较为简单,材料成本不高。

图3 基于最优风量分布的回风道设计示意图Fig.3 Schematic diagram of return air duct optimization based on defrosting optimization

4 间冷冰箱回风道的优化除霜设计案例

以松下NR-F520TX多门间冷冰箱为例,采用上述回风道优化除霜设计方法,优化回风道结构,模拟回风道优化后的风量分布,验证风道优化效果。

4.1 回风道最优风量分布确定

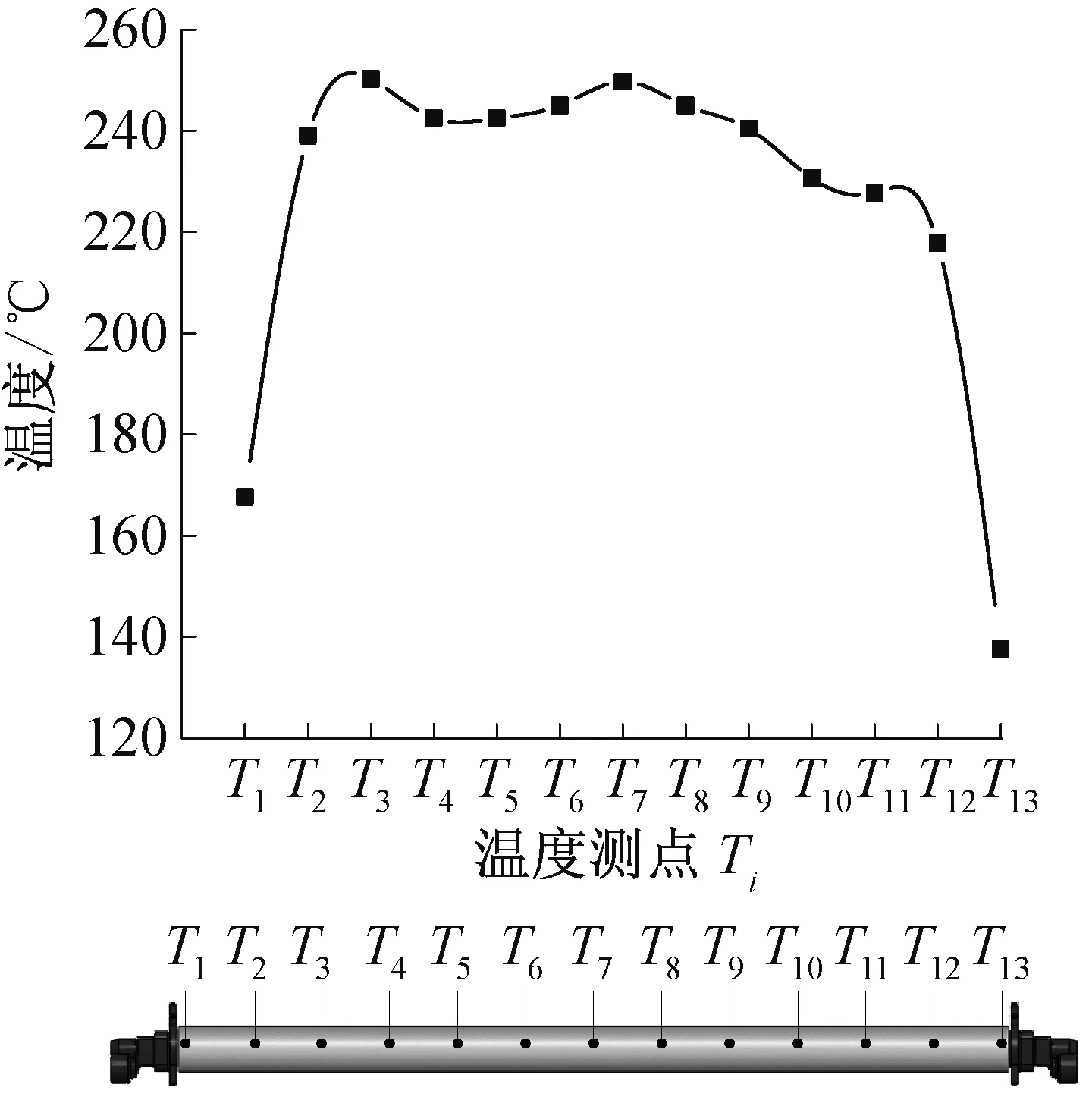

对松下NR-F520TX多门间冷冰箱中的玻璃管除霜加热器在实际运行工况下进行温度测量,在除霜加热器上分布13个热电偶进行温度测量,得到加热器的温度分布如图4所示。

图4 除霜加热器上热电偶布点及温度分布Fig.4 Arrangement of thermocouples on the surface of defrosting heater and the temperature distribution

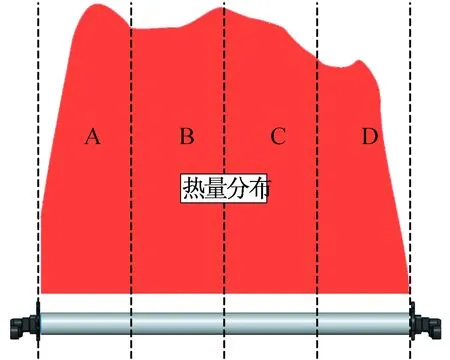

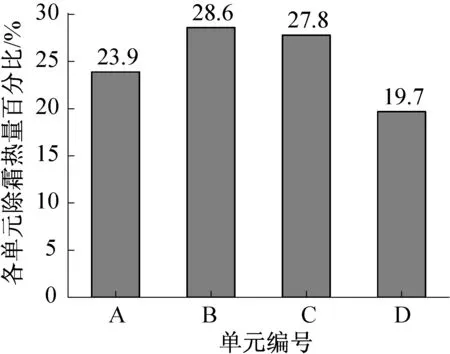

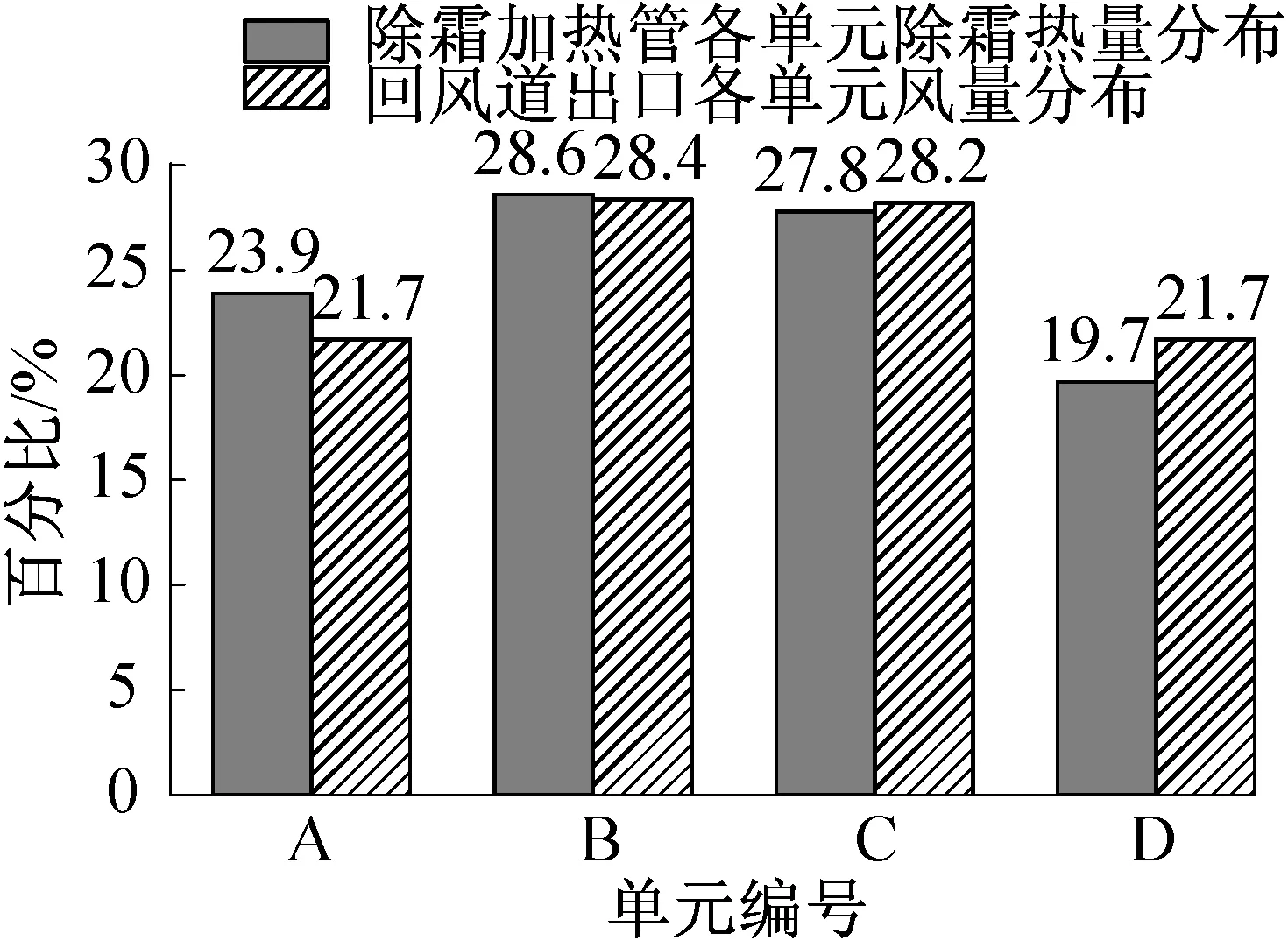

将除霜加热器沿管长方向分为四等分,如图5所示。由式(6)~式(9)计算得出各单元所发射的辐射热量和与蒸发器的对流换热热量,进而得出除霜加热器各单元的除霜热量占整个除霜加热器除霜热量的百分比,如图6所示。由图6可以看出,除霜加热器在实际除霜时对蒸发器的除霜热量分布呈中间多,两边少的形式。因此在风道的匹配设计中,最优的回风道风量分布形式是中间多,两边少。

图5 除霜加热器除霜热量分布单元划分Fig.5 Unit division for defrosting heat distribution

图6 除霜加热器除霜热量分布Fig.6 Defrost heat distribution of defrosting heater

4.2 回风道结构优化设计

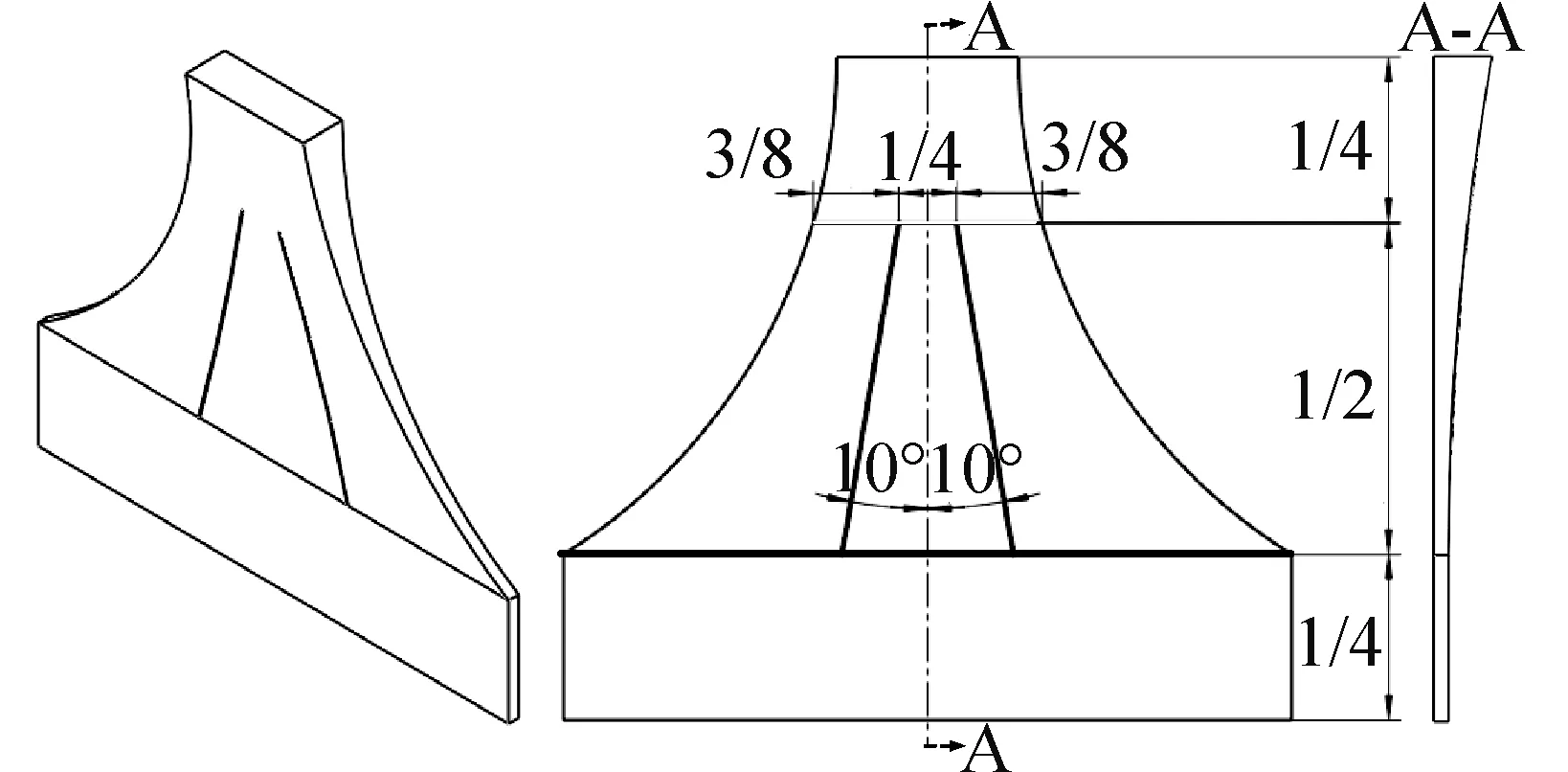

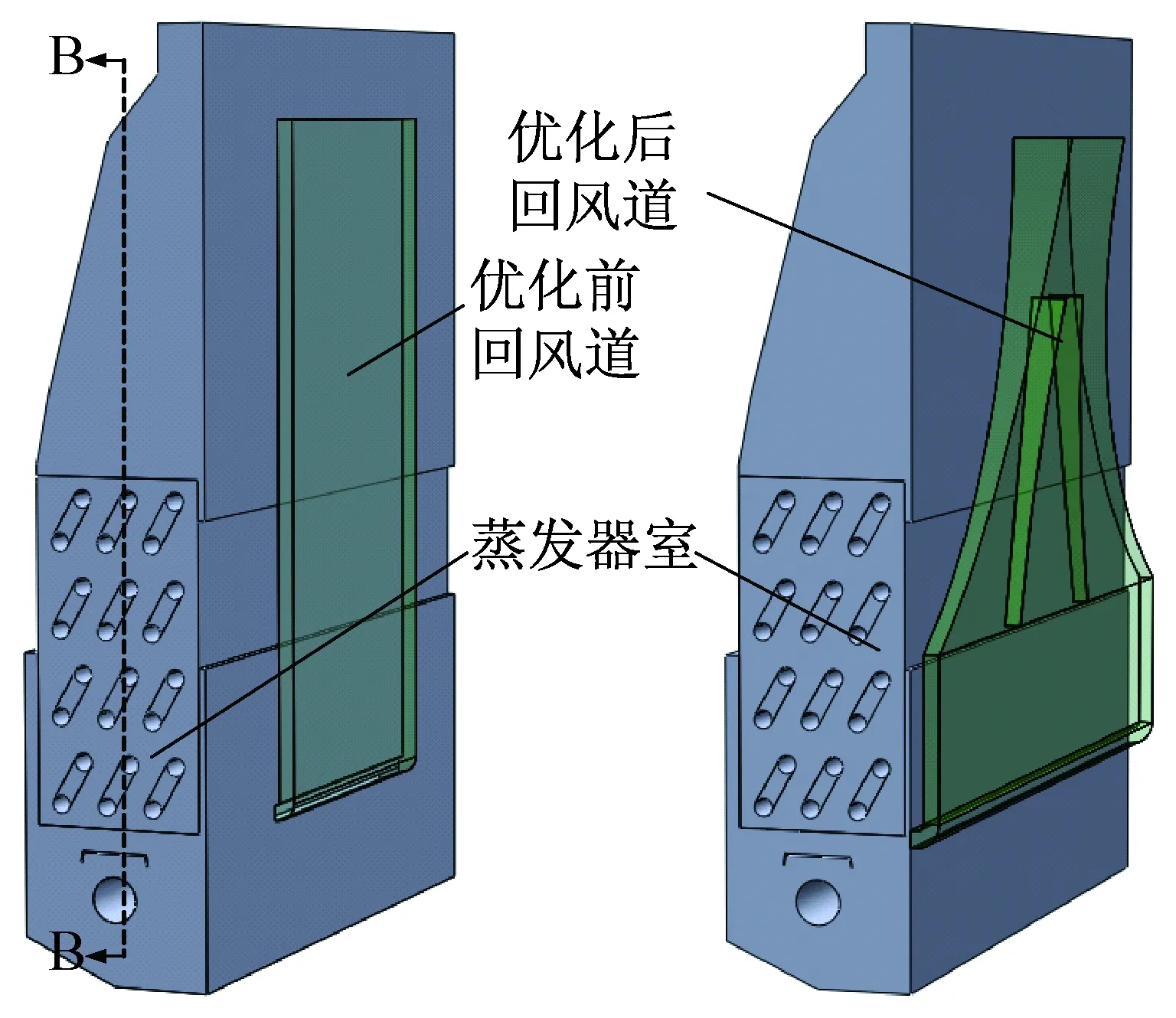

确定最优回风道的风量分布后,按照第三节的优化设计方法对风道进行优化设计。通过多次尝试,本文最终得到的回风道优化设计方案如图7所示。回风道上端为回风入口,厚度较大,宽度较窄;回风道下端为回风出口,厚度较小,宽度与蒸发器的宽度相当,呈扁平状。所设计添加的两块导流板位于回风道的中间段,且关于回风道中心面对称;两导流板上端相距1/4截面宽度,距回风道两边的宽度为3/8截面宽度;两导流板相对回风道中心面的倾斜角都是10°。回风道厚度沿回风流动方向递减,通过厚度方向上的压缩,使流体向两边扩散,配合导流板的分流作用,使回风道出口流量分布达到最优分布。

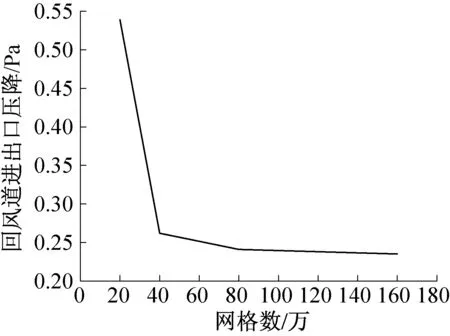

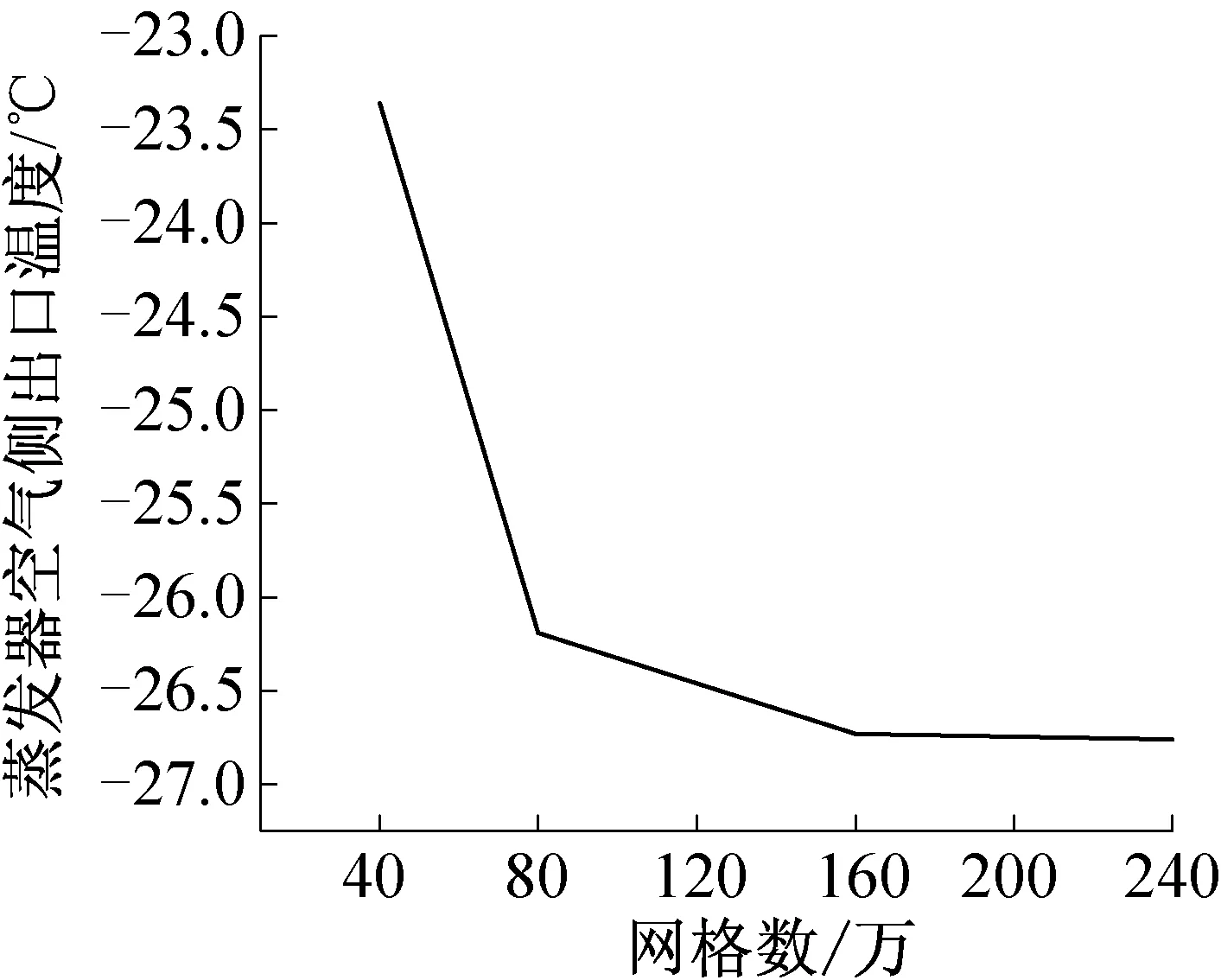

本文通过模拟,优化回风道内稳态工况下的速度场,验证回风道优化对改善回风道出口风量分布的效果。根据图7中建立好的物理模型,采用非结构化网格对流动计算区域进行网格划分。为了验证计算结果符合网格无关性要求,在网格数为20万、40万、80万和160万时分别进行计算。回风道出口风量分布与回风道进出口压降密切相关,因此,以回风道进出口压降为纵坐标,计算网格数为横坐标,将四种网格下的压降计算结果在图8中进行比较。结果显示,当网格数量从80万变化到160万时,回风道进出口压降变化很小。对四种网格数下的计算结果进行处理,结果显示当网格数从80万变化到160万时,回风道出口风量分布的变化也很小,可认为80万网格的计算结果已经符合网格无关性要求,因此本文取80万的网格作为计算网格。

图7 回风道结构优化设计方案Fig.7 Structure of the optimized return air duct

图8 回风道模拟的网格无关性验证Fig.8 Grid independent verification for return air duct simulation

测得该冰箱实际工作时回风道进口风量为0.452 m3/min,折算成模型进风风速为1.367 m/s,作为进口边界条件;回风道出口为Outflow类型。通过建立以上计算模型、划分网格及设置边界条件,采用SIMPLE算法进行求解,计算得到回风道优化方案的速度矢量分布如图9所示。

将回风道出口与除霜加热器对应等分为四个单元,优化后回风道出口风量分布与除霜加热器除霜热量分布对比如图10所示。对以上模拟结果进行分析可知,基于最优风量分布对回风道结构进行优化设计,通过设计回风道结构并在回风道中添加导流板,可使回风道出口风量分布与除霜加热器除霜热量分布匹配。

图9 回风道优化后的速度矢量分布Fig.9 Velocity distribution of optimized return air duct

图10 回风道出口各单元风量分布与除霜加热器各单元除霜热量分布对比Fig.10 Comparison between air flow rate distribution of return air duct and heat distribution of defrosting heater

4.3 回风道优化前后冰箱除霜性能和制冷性能对比

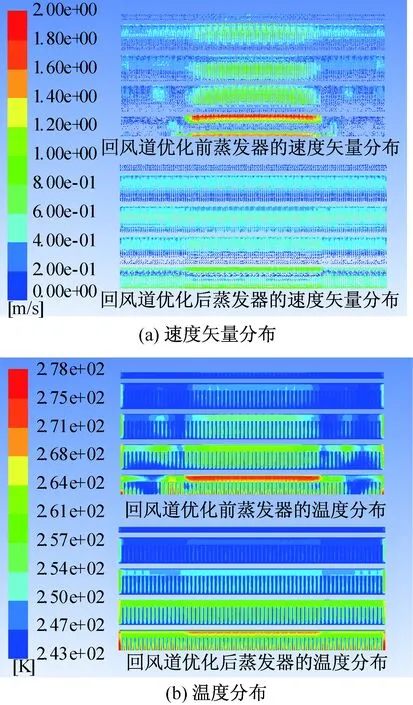

通过对间冷冰箱的回风道进行优化,实现了回风道出口风量分布与除霜加热器除霜热量分布的互相匹配。下面模拟回风道优化前后蒸发器室的速度场和温度场,分析回风道优化对蒸发器除霜性能的改善,并对比优化前后冰箱的制冷性能。优化前回风道为长直通道,宽度较蒸发器宽度小;优化后回风道为渐扩通道,出口宽度与蒸发器宽度相等,如图11所示。

根据图11中建立的蒸发器室物理模型,采用结构化网格对计算区域进行网格划分。为了验证计算结果符合网格无关性要求,在网格数为40万、80万、160万和240万时分别进行计算。以蒸发器空气侧出口温度为纵坐标,计算网格数为横坐标,将四种网格下的温度计算结果在图12中进行比较。结果显示,当网格数量从160万变化到240万时,蒸发器空气侧出口温度变化很小,可认为160万网格的计算结果已经符合网格无关性要求,因此本文取160万的网格作为计算网格。

图11 回风道优化前后蒸发器制冷性能分析模型Fig.11 Analysis model for evaporator performance before and after return air duct optimization

图12 蒸发器性能模拟的网格无关性验证Fig.12 Grid independent verification for evaporator performance simulation

蒸发器制冷性能模拟时蒸发器室回风进口风速由风道模拟得出,作为蒸发器室入口边界条件;蒸发器室出口为Outflow边界类型;蒸发器换热管表面温度为定值。通过以上计算模型的建立、网格的划分及边界条件的设置,采用SIMPLE算法进行求解。模拟得到回风道优化前后蒸发器室的速度矢量分布和温度分布,如图13所示。

根据式(1)~式(4),对回风道优化前后的除霜时间进行计算。霜层的比热容为2.1 kJ/(kg·K);除霜开始时蒸发器上霜层温度为-29.5 ℃;除霜结束时霜层全都融化,温度为0 ℃;霜层的相变潜热为335 kJ/kg;回风空气的密度为1.29 kg/m3;除霜前冰箱在制冷工作模式下累积运行了120 min;回风道出口的空气绝对湿度为5.40 g/kg;蒸发器空气侧出口的空气绝对湿度为0.30 g/kg;除霜加热器各个单元的除霜热量由4.1节计算得出;回风道出口各单元风量由4.2节计算得出。计算得到回风道优化前的除霜时间为54 min,回风道优化后的除霜时间为33 min,回风道优化后除霜时间缩短了38.9%,除霜效率提高。

图13 回风道优化前后蒸发器的速度矢量分布和温度分布(B-B截面)Fig.13 Velocity vector distribution and temperature distribution of evaporator before and after return air duct optimization (section B-B)

通过读取蒸发器空气侧出口平均温度的模拟值,查表得到空气的平均比热容,由式(10)计算得出优化前后蒸发器的换热量分别为129.01 W和133.44 W。对比可知,对回风道结构进行优化后,蒸发器的制冷量增加了3.43%。

Q=maircp(Tair,in-Tair,out)

(10)

综上所述:回风道的优化除霜设计一方面可使着霜时霜层达到最优分布,提高除霜效率;另一方面可使冰箱在制冷运行时蒸发器空气侧的速度场和温度场更加均匀,提高冰箱的制冷性能。

5 结论

本文提出了间冷冰箱回风道的优化除霜设计方法,得到如下结论:

1)通过将回风道出口的风量分布与除霜加热器除霜热量分布相匹配,可使蒸发器上的结霜分布与除霜加热器除霜热量分布相一致,进而可实现蒸发器上霜层均匀融化,达到优化除霜的目的;

2)为了实现回风道的最优风量分布,回风道需要布置于蒸发器的背部,风道设计成宽度渐扩,风道间隙应由宽到窄,并且在风道中布置合适的导流板,通过不断调整导流板的位置和角度,调整回风道出口的风量分布,最终达到最优风量分布;

3)某间冷冰箱回风道的优化设计案例表明,本文提出的间冷冰箱回风道的优化除霜设计方法可实现回风道出口风量分布与除霜加热器除霜热量分布相匹配,使除霜时间缩短了38.9%,除霜效率提高;

4)某间冷冰箱回风道的优化设计案例表明,本文提出的间冷冰箱回风道的优化除霜设计方法使蒸发器室的速度场和温度场更加均匀,在提高冰箱除霜效率的同时,使冰箱的制冷量增加了3.43%。

[1]杨学宾, 褚玉霞, 朱启, 等. 无霜冰箱蒸发器化霜系统的改进设计[J]. 制冷空调与电力机械,2006,27(6):46-48. (YANG Xuebin,CHU Yuxia,ZHU Qi,et al. Improved design of defrosting system for frost-free refrigerator-freezers evaporator[J]. Refrigeration Air Conditioning & Electric Power Machinery, 2006, 27(6): 46-48.)

[2]唐学强, 黄东, 龚勤勤, 等. 风冷冰箱蒸发器除霜特性及箱温回升的实验研究[J]. 西安交通大学学报,2014,48(11):81-85. (TANG Xueqiang, HUANG Dong, GONG Qinqin, et al. Experimental investigation for dynamic characteristics of defrosting process and effect on freezer compartment temperature in domestic frost-free refrigerator[J]. Journal of Xi’an Jiaotong University,2014,48(11):81-85.)

[3]Seker D, Karatas H, Egrican N. Frost formation on fin-and-tube heat exchangers. Part I—modeling of frost formation on fin-and-tube heat exchangers[J]. International Journal of Refrigeration, 2004, 27(4): 367-374.

[4]Seker D, Karatas H, Egrican N. Frost formation on fin-and-tube heat exchangers. Part II—experimental investigation of frost formation on fin-and-tube heat exchangers[J]. International Journal of Refrigeration,2004,27(4):375-377.

[5]廖云虎, 丁国良, 林恩新, 等. 间冷式冰箱蒸发器结霜模拟[J]. 制冷学报, 2007, 28(6): 7-12. (LIAO Yunhu,DING Guoliang,LIN Enxin,et al. Simulation of evaporator for indirect cooling refrigerator under frosting conditions[J]. Journal of Refrigeration, 2007, 28(6): 7-12.)

[6]张兴群, 袁秀玲, 黄东, 等. 强制对流翅片管式换热器结霜性能的研究[J]. 西安交通大学学报, 2006,40(3):353-356. (ZHANG Xingqun, YUAN Xiuling,HUANG Dong,et al. Study on performance of forced convection finned-tube exchanger under frosting conditions[J]. Journal of Xi’an Jiaotong University, 2006, 40(3): 353-356.)

[7]罗超, 黄兴华, 陈江平. 不同环境参数对间冷式冰箱蒸发器结霜换热性能的影响[J]. 制冷学报, 2008, 29(1): 17-22. (LUO Chao, HUANG Xinghua, CHEN Jiangping. Effect of different parameters on frosting of evaporator in frost-free refrigerator[J]. Journal of Refrigeration, 2008, 29(1): 17-22.)

[8]李玉祥, 李洪涛, 尹凤福, 等. 无霜冰箱现代化霜技术的研究进展[J]. 电器, 2011(Suppl.1): 48-51. (LI Yuxiang,LI Hongtao,YIN Fengfu,et al. Research process on the modern defrosting technology of frost free fridge[J]. China Appliance, 2011(Suppl.1): 48-51.)

[9]Niederer D H. Frosting and defrosting effects on coil heat transfer[J]. ASHRAE Transactions,1976,82(1):467-473.

[10] Xiao J,Wang W,Zhao Y H,et al. An analysis of the feasibility and characteristics of photoelectric technique applied in defrost-control[J]. International Journal of Refrigeration, 2009, 32(6): 1350-1357.

[11] Xiao J, Wang W, Guo Q C, et al. An experimental study of the correlation for predicting the frost height in applying the photoelectric technology[J]. International Journal of Refrigeration, 2010, 33(5): 1006-1014.

[12] 许东晟, 陈汝东. 除霜和除霜控制研究[J]. 流体机械, 2006, 34(1): 69-73. (XU Dongsheng, CHEN Rudong. Study on defrost and defrosting control[J]. Fluid Machinery, 2006, 34(1): 69-73.)

[13] 汤晓亮, 王铁军, 杨帆, 等. 风冷冰箱除霜控制技术研究与应用[J]. 制冷学报, 2013, 34(2): 49-54. (TANG Xiaoliang, WANG Tiejun, YANG Fan, et al. Study on defrosting control technology of air cooled refrigerator[J]. Journal of Refrigeration,2013, 34(2):49-54.)

[14] Melo C, Knabben F T, Pereira P V. An experimental study on defrost heaters applied to frost-free household refrigerators[J]. Applied Thermal Engineering, 2013, 51(1/2): 239-245.

[15] Knabben F T, Hermes C J L, Melo C. Numerical and experimental investigation of the frosting and defrosting processes in no-frost evaporators[C]//XI Congress of Refrigeration and Air Conditioning-CIAR. Mexico, 2011.

[16] 刘永辉, 王晶, 李标, 等. 基于CFD技术的大容量风冷冰箱流场分析及改进设计[J]. 流体机械, 2014, 42(7): 69-73. (LIU Yonghui, WANG Jing, LI Biao, et al. Numerical analysis of air flow field in air-cooled refrigerator with large capacity and its design improvement[J]. Fluid Machinery, 2014, 42(7): 69-73.)

[17] 杨世铭, 陶文铨. 传热学[M]. 4版. 北京:高等教育出版社, 2006.

About the corresponding author

Ding Guoliang, male, professor, Ph.D. adviser, Institute of Refrigeration and Cryogenics Engineering, School of Mechanical Engineering, Shanghai Jiao Tong University, +86 21-34206378, E-mail: glding@sjtu.edu.cn. Research fields: simulation and optimization research for room air conditioner, utilization of new refrigerant.

Return Air Duct Design for Indirect Cooling Refrigerator Based on Defrosting Optimization

Li Zhiqiang1Zhao Dan1Ding Guoliang1Hu Haitao1Miao Songtao2Yao Jiaqian2Noda Toshinori2

(1. Institute of Refrigeration and Cryogenics Engineering, Shanghai Jiaotong Univerisity, Shanghai, 200240, China; 2. Refrigerator R&D Center, Panasonic R&D Center Suzhou Co., Ltd., Suzhou, 215123, China)

The non-uniformity of frost distribution on evaporator of indirect cooling refrigerator will increase the defrosting time and decrease the defrosting efficiency. Therefore, based on the optimization of defrosting this paper proposes an optimization method for return air duct of indirect cooling refrigerator. Firstly, the surface temperature distribution of the defrosting heater is measured through experiments, and the heat distribution of defrosting heater is calculated accordingly, thus the frost distribution on the evaporator that matches the defrosting heat distribution is obtained. Then the optimal air flow rate distribution of return duct is determined by the frost distribution on the evaporator. Finally, the optimal air flow rate distribution is achieved by designing the return air duct of refrigerator compartment to improve the defrosting performance. An optimization case shows that the optimized return air duct can make the air flow rate distribution in accordance with the defrosting heat distribution, which decreases the defrosting time by 38.9%, and increases the cooling capacity of the refrigerator by 3.43%.

indirect cooling refrigerator; defrosting; return air duct; optimization design

0253-4339(2016) 01-0077-08

10.3969/j.issn.0253-4339.2016.01.077

2015年5月25日

TB657.4;TB61+1

A

简介

丁国良,男,教授,博士生导师,上海交通大学机械与动力工程学院,制冷与低温工程研究所,(021)34206378,E-mail: glding@sjtu.edu.cn。研究方向:制冷空调装置的仿真、优化,新工质应用。