装备EMB系统的挂车制动性能试验与分析

2016-09-06郭瑞玲沈美岑YuanLinGuoRuilingShenMeicen中国汽车技术研究中心天津300300

苑 林,郭瑞玲,沈美岑Yuan Lin,Guo Ruiling,Shen Meicen(中国汽车技术研究中心,天津 300300)

装备EMB系统的挂车制动性能试验与分析

苑林,郭瑞玲,沈美岑

Yuan Lin,Guo Ruiling,Shen Meicen

(中国汽车技术研究中心,天津300300)

装备机械式电子制动系统(EMB,Electronic Mechanical Brake System)的挂车的制动性能特性与常规制动系统性能有很大区别,EMB系统具有响应时间短,制动效能高的特点,结合EMB制动系统的制动性能,搭建制动性能测试平台,对装备EMB系统的单轴和双轴挂车进行试验,从制动效能与制动协调性2个方面对装备EMB系统的挂车整车制动性能进行评价,分析制动过程中的制动减速度、制动力和制动距离的变化情况;并依据大量试验数据对比EMB系统与常规制动系统,验证EMB系统特性。

EMB系统;挂车制动;对比分析

0 引 言

汽车行业飞速发展,人们对车辆制动性能的需求不断提升,制动系统的性能也随之不断提高,出现了很多新形式的制动系统[1-2]。大量的电子控制部件被引入到传统的制动系统当中,很大程度上优化了制动系统的结构,提升了传统制动系统的整体性能。近年来,电子制动系统正逐渐成为新型制动系统研究的主要方向。

电子制动系统主要分为液压式电子制动系统(Electronic Hydraulic Brake System,EHB)和机械式电子制动系统(Electronic Mechanical Brake System,EMB)[3]。其中EHB是在传统的液压制动系统基础上进行改进,将控制机构改为电子控制,执行机构仍为液压管路控制,因此EHB可以看做传统液压制动系统到电子制动系统的过渡;而EMB则是将制动系统全部电子化,采用线控技术将电子控制机构与机械执行机构直接相连,具有传递信号迅速,反应灵敏的优点。

对EMB电子制动系统的研究由来已久,EMB最初应用于航空航天领域,随着电子技术的发展,其研究成果正逐渐向汽车领域转化。国外对EMB应用于汽车的研究起步较早,包括 Continental Teves,Siemens,Bosch,Haldex,Allied Signal,Delphi,Varity Lucas以及Hayes[4]等很多零部件厂商都对EMB系统进行了研究开发,衍生出很多成型的产品。经过多年的研发与整车实车试验,积累了大量的专利和试验数据,同时也验证了EMB作为汽车制动系统的可行性与安全性。EMB成为制动系统的发展趋势已逐渐得到业界的肯定。

国内对电子制动系统的研究起步相对较晚,仅有东风汽车、清华大学和南京航空航天大学等科研机构进行了一些相关的研究工作[5]。目前对EMB有很多基础理论研究,且研究的焦点都集中在对EMB制动器结构的分析计算方面,对于EMB系统应用于整车的制动性能及试验方法的研究还处于起步阶段,尤其是对装备EMB的实车制动性能的研究基本处于空白。文中对某型装备EMB系统的挂车进行制动理论分析与制动性能研究。

1 EMB系统的特性

与传统的制动系统相比,EMB系统有显著的优势,其采用线控技术,电子控制机构与机械执行机构直接相连,能够大大缩短信号传递的时间,由于执行机构中的液压油或空气等传力介质完全由电力取代,增大制动时的有效制动力,因此在缩短响应时间的同时也进一步提升了制动性能。如图1所示,以一辆40t的载货车为例,装有盘式制动器和EBS,在速度为90km/h时开始制动,其制动距离比采用ABS的鼓式制动器(制动压力800kPa)制动系统缩短了45%左右,而装备EMB系统的车辆能够进一步缩短14%的制动距离[6]。

EMB系统主要分为制动模块、制动控制器和电子踏板模块3个部分。EMB系统每一个制动执行机构都有自己的制动力控制单元,而制动力控制单元所需的控制信号由中心控制模块来提供,控制单元也通过执行机构获得反馈回来的信号[7]。中心控制模块通过电子踏板模块传感器、踏板力传感器和踏板力模拟机构等不同的传感器获取自己所需的变量参数,以此来识别驾驶员的意图,经过处理后将控制信号发送给每一个车轮的制动模块电机,控制电机电流和转子转角产生所需的制动力以达到制动效果[8],如图2所示。

2 装备EMB系统的挂车的制动试验

EMB系统的性能与常规形式的制动系统有很大的不同,尤其是作为挂车制动系统,不但要保证挂车的制动效能,还要保证挂车列车的制动协调性。由于装备EMB系统的挂车制动力分配比较复杂,牵引车和挂车之间的相互作用对制动稳定性也有比较大的影响。一方面挂车制动系统需要为挂车提供足够的制动力以保证挂车有效的制动距离与制动减速度;另一方面,还需要将挂车的制动力与牵引车制动力比值控制在一定范围内保证挂车列车协调性。若挂车的制动力过小,同时牵引车前轮制动力大于后轮制动力时,可能出现跑偏;若牵引车前轮制动力小于后轮制动力时,可能出现折叠现象;若挂车的制动力过大,挂车可能会产生甩尾现象,降低制动安全性。因此对于挂车列车来说,牵引车与挂车的制动力分配应该处于合理范围之内,以保证挂车列车的制动效能和制动协调性。

2.1装备EMB系统的挂车制动试验方法

挂车列车制动试验在车辆空、满载2种状态下,设计附着系数k大于0.8的高附着路面上进行,对其制动效能和制动协调性进行评价,其试验过程如下[9]。

(1)对于制动效能,车辆以60km/h的速度紧急制动(挂车满载和空载2种情况),通过车辆的速度变化曲线来计算挂车列车的充分发出的平均减速度(Mean Fully Developed Deceleration,MFDD);

(2)对于制动协调性,试验方法为车辆以60km/h的速度紧急制动(挂车满载和空载2种情况),测量挂车的最大轮缘制动力TR与列车的MFDD值dm,检验挂车制动强度与牵引车/挂车列车平均最大减速度是否保持一致。

2.2EMB系统制动性能测试平台搭建

为了评价EMB系统的制动效能和制动协调性,需要对试验车辆的车速、减速度、制动距离、制动踏板力和制动力等物理量进行测试,根据上述的参数要求,设计并搭建如图3所示的EMB系统制动性能测试平台。测试平台由可扩展多通道数据采集系统、车速传感器、减速度传感器、制动力传感器和踏板力传感器等组成。

针对“现在很多国际展都在萎缩,但是中国的大展却越办越好”的问题,陆长安副理事长认为,一方面是中国印刷市场强势发展的态势所致,另一方面说明协会举办的国际大展已经具备品牌效应。办展的专业化、国际化水平不断提升,也是展会市场强势竞争、优胜劣汰的结果。中国印刷及设备器材工业协会的展会,历经几十年的发展,为我国印刷及印刷制造业搭建了一个国际技术交流、投资洽谈的平台,为我国成为印刷大国,并逐渐走向印刷强国做出了应有的贡献。

(1)可扩展多通道数据采集系统。主要负责采集车速、减速度、制动距离、制动踏板力和制动力等数据[10]。其采样频率最高为50Hz,由各类传感器测得的信号通过数据采集卡进入采集系统,由专门编制的程序采集并进行相应的处理。

(2)GPS车速传感器。主要由单片机和GPS接收模块组成,使用外置天线通过GPS模块接收GPS卫星信号,单片机提取速度信号后,通过D/A转换实现车速从数字量到模拟量的转变。试验使用的YT-1100型GPS车速传感器精度为0.1km/h,外置天线通过磁力吸附的方式安装在车外表面[11]。

(3)减速度传感器。主要由陀螺仪和微处理器组成,陀螺仪通过固联在车辆上来获得绝对加速度,然后通过2次反向积分获得车辆的制动减速度[5]。固联陀螺仪时要安装在车内牢固可靠的位置,并保证陀螺仪在x、y、z方向调平,避免安装误差。

(4)制动力传感器。主要由测试轮辋、滑环和轮辋适配器组成,传感器安装在轮辋适配器上,如图4所示,通过滑环安装在测试轮辋上,可测试车轮3个方向受到的力和力矩。测试采用6个独立的电桥测量,各通道相互独立,不受温度变化和电磁干扰,可测范围最大力:Fx,Fz为53.4kN;Fy为26.7kN;最大扭矩:Mx,My,Mz为8.1kN·m[12]。

(5)踏板力传感器。踏板力传感器利用绑带将压电式测力传感器固定在制动踏板上,其测量范围0~1000N,测量精度0.1%FS。

3 制动试验过程分析

试验道路为平直路,路面清洁、干燥、平坦且用混凝土铺装;试验路长度满足测量需要,道路纵向坡度小于0.1%;试验温度:20℃;风速包括阵风不大于5m/s;被测车辆技术状况应符合该车型的技术条件,应使用汽车生产厂家规定的轮胎,并充压至测试质量下的轮胎气压[13]。

3.1试验车辆信息

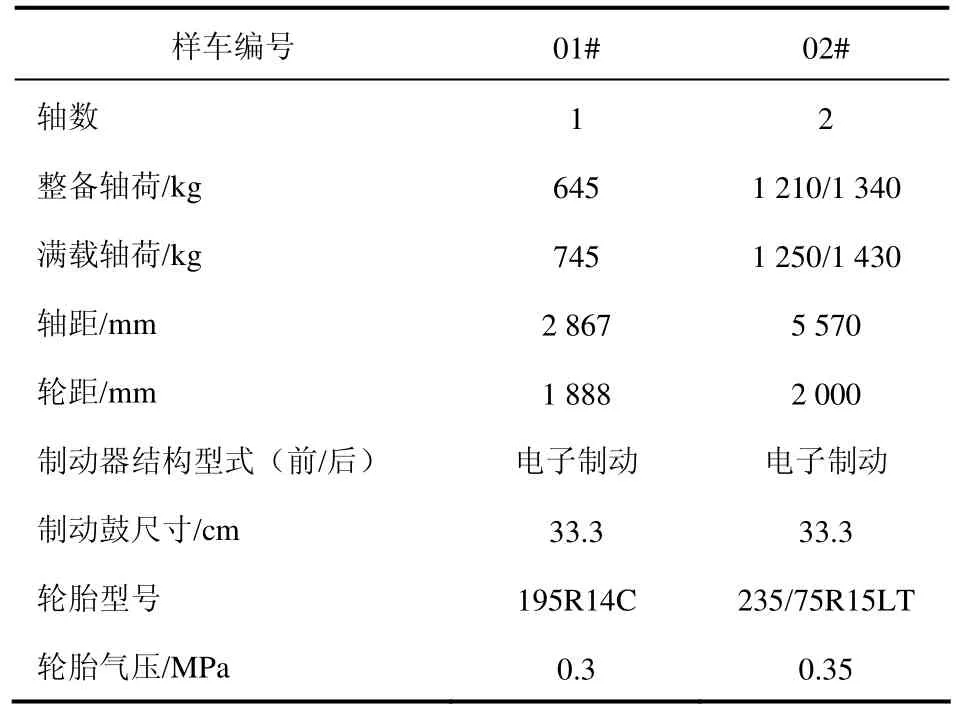

表1 试验样车信息

对单轴试验车(01#)与双轴试验车(02#)分别进行初速度60km/h的制动效能试验和制动协调性试验,采集包括制动初速度、制动距离、制动减速度、踏板力和轮缘制动力在内的各项试验数据,结合EMB挂车制动的性能特性,分析试验结果,如图5和图6所示。

3.2试验结果分析

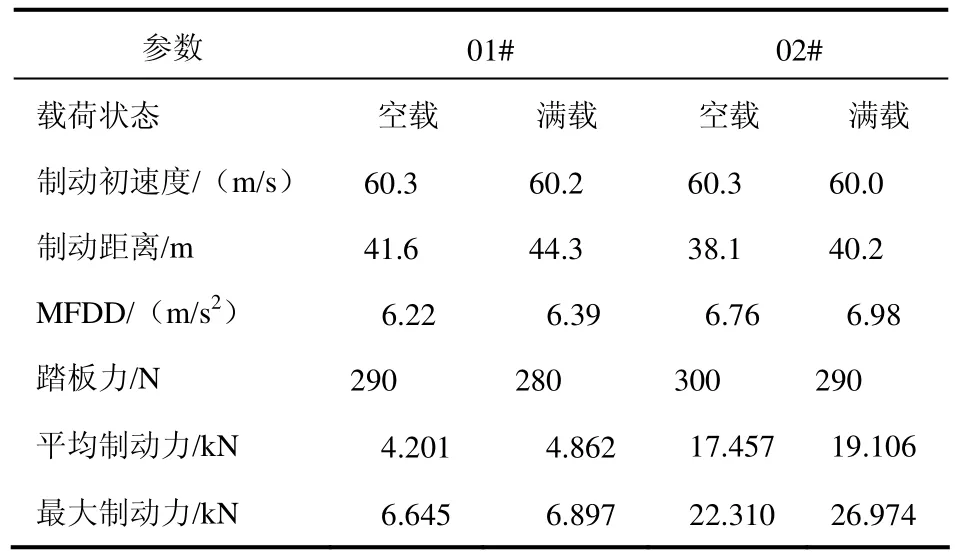

满载状态下2试验车的MFDD分别为6.39m/s2和6.98m/s2,均达到5m/s2以上;同样满载时01#车的制动距离为44.3m,大于02#车的制动距离40.2m,2车的制动效能相当,双轴挂车略高于单轴挂车,见表2。

表2 试验结果汇总

从图7中的制动力变化曲线可以看出,从制动踏板作用于制动器开始,制动力随着踏板力增大而增大,均在0.05s内达到最大值,小于传统制动系统的响应时间。制动力经过1~2个工作周期达到稳定峰值,之后曲线形状呈近似直线的形状,但存在一定的波动,这是由于驾驶员踩踏板时的细微抖动造成的[14-15]。

如图8所示,通过确定TR/PR与挂车列车dm的关系,判定列车的制动协调性,将所有轴的平均制动力相加求和得到TR,与PR相除后联立牵引车的平均减速度dm组成数据点,判断数据点在图8中的位置。01#、02#样车的试验数据点均在标准划定的合理范围内[7]。TR/PR与dm的关系曲线是由大量试验数据通过分析得出的,本质上是要求牵引车与挂车在制动过程中发出相同或者大小相近的减速度,最理想的状态是二者的减速度完全一致;但是由于车辆状态及路面等因素的影响,在实际的制动过程中,几乎很难达到牵引车与挂车减速度完全一致,一定范围内的减速度差并不会引起明显的不协调现象;因此只要确定试验数据点在图8中处于合理位置即可保证挂车列车的制动协调性[8-9]。

4 EMB挂车与常规挂车制动效能对比分析

EMB制动系统的作用原理是通过将驾驶员的刹车动作转化为电信号,并直接用该信号控制电动机带动制动钳作用从而产生制动效果[16-17]。传统的液压或气压制动系统则是通过制动液或压缩空气进行能量传导最终带动制动器实现制动。结合试验结果,对比二者的制动响应时间,EMB制动系统有明显的优势,达到0.05s,而常规车辆的取值范围一般在0.4~0.8s之间[18];从制动效能来看,EMB挂车也达到了与常规制动系统车辆相同的数值级别,可以通过对比常规车辆与EMB车辆的制动距离和制动减速度等指标进行详细的分析。

2011-2014年,通过在此试验路面近20台挂车制动试验,收集了大量挂车制动试验数据,见表3。通过将常规车辆的试验结果进行汇总,用最小二乘法将数据拟合,从图9中可以看到,装备EMB系统的01#和02#试验样车的试验结果与常规挂车的试验结果处于同一数值分布区间,但装备EMB系统挂车制动性能数据点均位于常规车辆制动性能数据点拟合曲线上方,且与相同质量级别的常规制动系统挂车相比,其系统制动效能明显高于常规车辆,13辆10t以下的车辆中仅有2辆MFDD值达到6.5m/s2左右,而01#和02#样车MFDD值均达到6.2m/s2以上。

表3 常规挂车制动试验数据

5 结 论

EMB制动系统应用于挂车具有较高的可靠性,其响应时间短,提高制动性能的同时,可以优化制动系统结构,具有十分广阔的应用前景。随着制动系统理论及结构的不断发展,能够进行试验的装备 EMB系统的试验车辆样本数量将不断增加,今后的工作重点将集中在不断进行数据更新完善上,得出更为准确合理的试验方法和限值要求,进行深层的研究。

[1]汪洋,翁建生,张斌.车辆EMB制动系统发展简介[J].轻型汽车技术,2006(3):27-30.

[2]毕大宁.电动制动器在商用车上的应用[C]//西南汽车信息.2013(7):2-6.

[3]王玉群,林向阳,杨清林.汽车电子机械制动器(EMB)的发展研究[J].轻型汽车技术,2009(9):21-23.

[4]储阳,应之丁,黄方庆.电磁制动技术的发展现状及未来[J].汽车与配件,2013(16):56-58.

[5]蔡峰,吴昂键,毕大宁,等.电动机械制动(EMB)系统[J].2010(11):38-40.

[6]张端军,何仁,顾晓丹.车用电磁制动器制动力的计算与分析[J].汽车工程,2013,35(10):904-907.

[7]宗长富,李伟,郑宏宇,等.汽车列车电控制动系统制动力分配的控制算法[J].汽车工程,2011,33(10):885-889.

[8]蒋大伟.电子驻车制动系统整车应用研究[J].汽车工程师,2012(1):58-62.

[9]余志生.汽车理论[M].第三版.北京:机械工业出版社,2000.

[10]彭晓燕.汽车线控制动系统安全控制技术研究[D].长沙:湖南大学,2013.

[11]谢东明,苑林,郭勇,等.装备黏性联轴器四驱车辆的ABS试验方法研究[J].汽车工程,2013,34(3):227-231.

[12]王勇,张雄,刘翰东.汽车辅助制动系统及试验方法研究[J].客车技术与研究,2013(4):30-33.

[13]左斌.汽车电子机械制动(EMB)控制系统关键技术研究[D].杭州:浙江大学,2014.

[14]陈燎,张家龙,周孔亢.单轴挂车电磁制动器制动力的分析研究[J].农业工程学报,2006,22(11):112-116.

[15]童成前.基于ECE法规的多轴汽车制动性能分析方法研究[D].镇江:江苏大学,2010.

[16]黄源.线控制动系统制动力分配策略研究[D].长沙:湖南大学,2011.

[17]李幼德.轻型电子机械制动汽车防抱死制动系统研究[D].长春:吉林大学,2011.

[18]傅云峰.汽车电子机械制动系统设计及其关键技术研究[D].杭州:浙江大学,2013.

U467.1

A

10.14175/j.issn.1002-4581.2016.04.007

1002-4581(2016)04-0027-06

2016-03-28