太阳能电池片生产过程大气污染排放分析

2016-09-06梁清华中冶东方控股有限公司包头钢铁职业技术学院内蒙古包头0400

刘 浩,梁清华(.中冶东方控股有限公司; .包头钢铁职业技术学院,内蒙古 包头 0400)

太阳能电池片生产过程大气污染排放分析

刘浩1,梁清华2

(1.中冶东方控股有限公司;2.包头钢铁职业技术学院,内蒙古包头014010)

分析太阳能多晶硅电池片生产过程各类大气污染物的来源、成分、初始排放浓度等污染特征,按照技术成熟、经济合理、达标排放等大气污染物控制原则,对产生的酸性废气、碱性废气、有机废气设计了相应的酸性废气净化系统、碱性废气净化系统、活性炭吸附系统等废气处理措施,净化后的外排废气满足国家相关大气污染物排放标准要求。

多晶硅电池片;大气污染;酸性废气;有机废气

1 引言

太阳能作具有清洁、安全、资源丰富等优势,有关机构预测,2030年全球光伏装机目标1000GW,中国2050年光伏装机目标100GW,太阳能光伏产业发展潜力巨大。作为光伏产业重要组成部分的太阳能电池片生产近年发展迅速,其中多晶硅电池片发展成熟,产量约占全部光伏电池的80%以上,在全国多地均有布局。多晶硅电池片通常以上游合格多晶硅切片为原料,经制绒、刻蚀、印刷烧结等工序处理后供应给下游光伏电池组件企业制成光伏电池成品。多晶硅电池片生产过程产生氟化物、氮氧化物、盐酸雾、Cl2、硫酸雾、NH3、非甲烷总烃等多种大气污染物,如控制不当可能对当地大气环境和周围人群健康产生不利影响。

2 生产工艺简述及大气污染物排放特征

2.1生产工艺简述

太阳能电池片生产工艺通常包括硅片清洗、制绒、碱洗、酸洗、磷扩散、边缘刻蚀、等离子化学气相沉积(PECVD)、丝网印刷干烧结、检测包装等工序,简述如下:

(1)超声波清洗。去除硅片上的污物,把硅片放入超声波清洗器中清洗,如进厂前已经清洗过,可直接进入制绒工序。

(2)制绒。太阳能电池片采用硝酸、氢氟酸、异丙醇等制绒,与硅片反应生成H2SiF6和NOX。反应方程式:Si +2HNO3+6HF→H2SiF6+NO2↑+3H2O +NO↑+H2↑。此工序产生含HF、NOX、H2、非甲烷总烃的废气。

(3)制绒后清洗:多晶硅太阳能电池制绒后采用纯水喷淋清洗。

(4)碱洗:多晶硅太阳能电池制绒清洗后,再采用KOH进行碱洗。

(5)碱洗后清洗:碱洗后采用纯水进行喷淋清洗。

(6)扩散前酸洗:碱洗后采用10%~20%的HCl进行酸洗,此工序产生含HCl废气。

(7)酸洗后水洗:酸洗后多晶硅太阳能电池采用纯水喷淋方式进行清洗。

(8)扩散前酸洗:HCl清洗后采用10-20%的HF进行酸洗,此工序产生HF废气。

(9)酸洗后水洗:酸洗后多晶硅太阳能电池采用纯水喷淋方式进行清洗。

(10)磷扩散:磷扩散是在硅片表层掺入纯杂质原子的过程,工艺采用液态扩散源。过程反应为:C2H3Cl3+2O2→3HCl↑+ 2CO2↑。该工序将产生含HCl、Cl2的酸性废气。

(11)边缘刻蚀:利用HNO3、HF和硫酸的混合溶液对硅片边缘进行腐蚀,去除硅片边缘的PN结,具体的反应式为:Si +HNO3+ HF →H2SiF6+NO2↑+H2O +NO↑+H2↑。

此工序产生含HF、NOX、硫酸雾的酸性废气。

(12)刻蚀后清洗:刻蚀后采用纯水进行清洗。

(13)碱洗:刻蚀后采用NaOH进行清洗,以去除表面的H2SiF6。

(14)清洗:碱洗后采用纯水进行清洗。

(15)去PSG:该工序是对刻蚀后硅片上的污物及在扩散中产生的SiO2用HF和HCl清洗的方法进行清除。该工序产生含氢氟酸和HCl的废气。

(16)清洗:去PSG后采用纯水进行清洗和吹干。

(17)等离子化学气相沉积(PECVD)

PECVD被用来在硅片上沉积氮化硅材料,将硅片装在石墨舟上,通过化学反应产生氮化硅。典型化学反应为:3SiH4+4NH3→Si3N4+12H2↑。该工序产生含CF4、SiF4、SiH4、NH3及H2的碱性废气。

(18)丝网印刷干烧结。通过丝网印刷机将银浆、铝浆及松油醇调配成导电材料印刷在硅片上,作为太阳电池导电的主要通道;烘干后再经过高温(电加热)烧结成合金。该工序产生有机废气。

(19)分类检测。成品入库前使用检测系统对产品进行检测,将产品分等级包装入库待售。

2.2大气污染物来源及排放特征

(1)电池片生产线酸性废气。电池片生产线酸性废气为含HF(以氟化物计)、氮氧化物、HCl、Cl2、硫酸雾的混合酸性废气,主要包括制绒工序产生的含HF、氮氧化物废气、扩散前酸洗过程产生的含HCl废气、磷扩散过程产生的含Cl2废气、去PSG过程产生的含HF、硫酸雾废气,废气初始浓度HF(以氟化物计)、氮氧化物、HCl、Cl2、硫酸雾分别为2.1mg/m3、72mg/m3、0.25mg/m3、14.7mg/ m3、6mg/m3。

(2)电池片生产线碱性废气。电池片生产线硅片PECVD过程产生含NH3、CF4、SiF4的混合废气,设计采用经PECVD设备附带的废气燃烧器焚烧,燃料为天然气,燃烧后的废气主要含烟尘、NH3、SO2、氮氧化物、氟化物,燃烧废气初始浓度烟尘、NH3、氮氧化物、SO2、氟化物分别为300mg/m3、7mg/m3、10mg/m3、12mg/m3、1.55mg/ m3。

(3)电池片生产线有机废气。电池片生产有机废气为污染物为非甲烷总烃,主要包括丝网印刷、烘干烧结、单晶制绒过程中加松油醇、异丙醇而产生的有机废气,废气初始浓度非甲烷总烃为60mg/m3。

3 大气污染控制措施

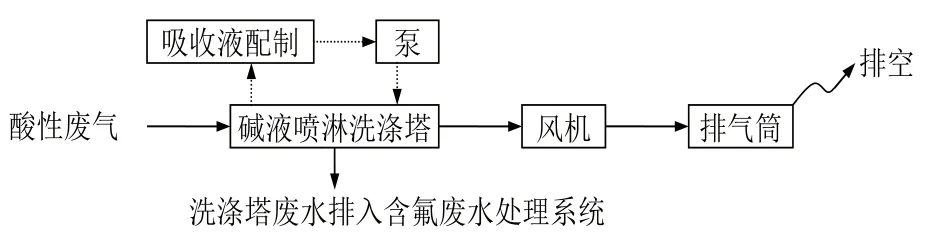

(1)电池片生产线酸性废气净化。电池片生产线酸性废气为含HF(以氟化物计)、氮氧化物、HCl、Cl2、硫酸雾的混合酸性废气,主要包括制绒工序产生的含HF、氮氧化物废气、扩散前酸洗过程产生的含HCl废气、磷扩散过程产生的含Cl2废气、去PSG过程产生的含HF、硫酸雾废气,上述酸性废气经管道收集后设计采用酸雾碱液喷淋洗涤系统进行收集处理,HF(以氟化物计)、氮氧化物、HCl、Cl2、硫酸雾设计净化效率分别为80%、50%、90%、49%、85%,净化后的废气通过高排气筒排放,废气排放浓度HF(以氟化物计)、氮氧化物、HCl、Cl2、硫酸雾分别为0.42mg/m3、36mg/m3、0.025mg/m3、7.5mg/m3、0.9mg/m3,满足《大气污染物综合排放标准》(GB16297-1996)二级标准要求。

电池片生产线酸性废气净化系统处理系统由碱液喷淋洗涤塔、排风机、喷淋装置、吸收液供给装置和排气筒组成,其工艺流程参见图3-1所示。

图3-1 酸性废气净化装置工艺流程图

(2)电池片生产线碱性废气净化。电池片生产线硅片PECVD过程产生含NH3、CF4、SiF4的混合废气(G4),设计采用经PECVD设备附带的废气燃烧器焚烧,燃料为天然气,燃烧后的废气主要含烟尘、NH3、SO2、氮氧化物、氟化物,燃烧后的废气通过碱性废气喷淋洗涤系统进行收集处理,设计喷淋液为稀盐酸,烟尘、NH3、氮氧化物、SO2、氟化物设计净化效率分别为90%、80%、50%、50%、80%,净化后的废气通过高排气筒排放,废气排放浓度烟尘、NH3、氮氧化物、SO2、氟化物分别为30mg/m3、1.4mg/m3、5mg/m3、6mg/m3、0.31mg/ m3,满足《大气污染物综合排放标准》(GB16297-1996)二级标准要求及《恶臭污染物排放标准》(GB14554-93)二级标准要求。

该废气净化系统由PECVD燃烧器、酸液洗涤塔、排风机、喷淋装置、吸收液供给装置和排风管等组成,其工艺流程参见图3-2所示。喷淋液为稀盐酸,与碱性废气发生反应生成水和盐,进而除去废气中的碱性气体。

图3-2 碱性废气净化系统工艺流程图

(3)电池片生产线有机废气净化。电池片生产有机废气为污染物为非甲烷总烃,主要包括制绒、丝网印刷、烘干烧结过程中加入异丙醇、松油醇而产生的有机废气,该废气经管道收集后设计采用活性炭有机废气吸附塔进行收集处理,废气初始浓度非甲烷总烃为60mg/ m3,净化效率80%,净化后的废气通过排气筒排放,废气排放浓度非甲烷总烃为12mg/m3,满足《大气污染物综合排放标准》(GB16297-1996)二级标准要求。

该有机废气净化系统由活性碳纤维筒吸附装置、排风管和排风机、排气筒等组成,处理工艺流程参见下图3-3所示。

图3-3 有机废气净化处理工艺流程图

4 结语

太阳能晶硅电池片生产工序多、工艺复杂且涉及硝酸、氢氟酸、盐酸、硫酸、异丙醇、松油醇等多种化学品,生产过程产生氟化物、氮氧化物、HCl、Cl2、硫酸雾、NH3、非甲烷总烃等多种大气污染物,通过分析各类大气污染物的来源、成分、初始浓度等污染特征,按照技术成熟、经济合理、达标排放等大气污染物控制原则,对生产中产生的各类废气设计了相应的处理措施,净化后的外排废气可满足国家相关排放标准要求。

[1]卢兰兰等.光伏太阳能电池生产过程中的污染问题[J].中国科学,2013(06):687-703.

[2]瞿露,汪诚文等.我国太阳能电池板生产中的环境污染问题[J].环境工程,2013(31):398-400.

[3]龚伟等.9家晶硅太阳能电池企业职业病危害调查[J].环境与职业医学,2014(12):957-960.

[4]唐玉萍.太阳能电池生产项目污染产生与处理措施[J].广东化工,2010(10):102-104.

[5]吴刚,张峰.工业有机废气污染治理技术的应用和发展研究[J].环境与发展,2015(01):69-70.

10.16640/j.cnki.37-1222/t.2016.10.037

刘浩(1983-),男,宁夏中宁人,清华大学硕士生在读,注册环评工程师,中级工程师,研究方向:环境影响评价及节能评估咨询等。