发动机吊架结构等效建模及静力学分析

2016-09-06查梦江张家界航空工业职业技术学院湖南张家界427000

查梦江,王 岩(张家界航空工业职业技术学院,湖南 张家界 427000)

发动机吊架结构等效建模及静力学分析

查梦江,王岩

(张家界航空工业职业技术学院,湖南张家界427000)

本文针对某型号飞机发动机吊架装置结构进行研究,通过建立吊架结构的简单力学模型并对其进行有限元分析,根据实际受力情况,获得其在不同工况下的应力及变形情况,对其应力进行了分析,验证其设计结果的合理性,从而提高经济性。

发动机吊架;静力学分析;ANSYS

1 引言

近年来,随着科技的不断进步,民航飞机有着向大型化、高性能化发展的趋势,飞机承受的载荷越来越复杂,因此,对飞机结构提出了更高的要求。发动机吊架是联接飞机与发动机的关键装置,它在承受发动机重量的同时,还需传递发动机的推力以及各种工况下的复杂载荷,其结构的形式、重量、强度是影响飞机性能的重要因素。所以,合理设计发动机吊架结构并对其进行各种工况下的静力学分析显得尤为重要。

2 发动机吊架结构的等效建模

发动机吊架结构一般用铝合金、钛合金或钢制成,其结构按连接方式的不同可分为:盒式梁式结构、阻力支柱式结构及超静定式结构[1]。本文采用盒式梁式结构,这种结构的前接头和后接头之间力臂较大,吊架各接头所受载荷显著降低,节约了翼盒的重量,并可使下壁板局部区域的疲劳问题得到明显改善。

为了使建立的吊架结构能够反应实际情况并保证计算精度,确保单元质量,控制单元和节点数,减小计算量,所以有必要对模型进行适当的简化。在建立吊架简单力学模型的过程中,应遵守以下原则[2]:

(1)吊架力学模型应与实际形状几何结构相同,并忽略某些次要部位,如螺栓连接等形成的螺纹以通孔代替;(2)忽略吊架内部的电器部件,及相应的安装孔。吊架内部安装的电器部件不是吊架的承力结构,且其重量对吊架影响可忽略不计。(3)模型所受载荷、边界约束条件应与吊架真实结构所受载荷及边界约束条件相一致。

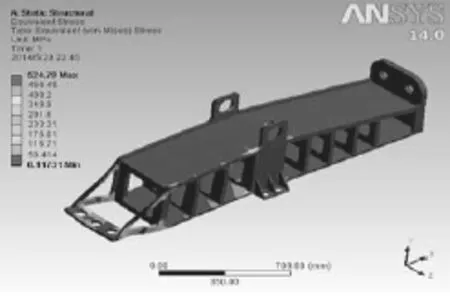

根据上述简化原则,并对发动机吊架结构进行了相关测量,建立了发动机吊架结构的简单力学模型,如图1所示。

图1 吊架结构的简单力学模型

3 发动机吊架结构的静力学分析

3.1定义材料属性和网格划分

将建好的模型导入ANSYS软件中的workbench,定义铝合金作为吊架结构材料,其弹性模量为6.9GPa,泊松比为0.34,密度为2830。

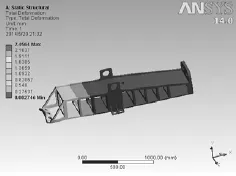

划分网格时,不仅需要选择划分网格的方法,还需要选择划分网格的形状、类型,同时还要根据分析精度,设定不同的单元格密度。该模型采用的Element Sizing 是20mm。网格划分后的有限元模型如图2所示。

3.2确定约束条件

在各种工况下,吊架与机翼的连接接头不受弯矩,所以,前接头提供垂直约束,即在前接头螺栓孔圆柱面施加垂直方向的面约束,后接头提供垂直和侧向约束,剪切销柱孔提供航向和侧向约束。

图2 吊架网格划分后有限元模型

3.3载荷的施加并求解

发动机吊架装置主要承受发动机的推力和发动机惯性力,在不同的飞行状态下,吊架承受载荷的种类和大小也不同。如果将发动机吊架所受惯性载荷转换到吊架前、后安装架上下表面中心,则得到表1和表2所示载荷(力单位为KN,力矩单位为)。

表1 前安装架所受载荷

表2 后安装架所受载荷

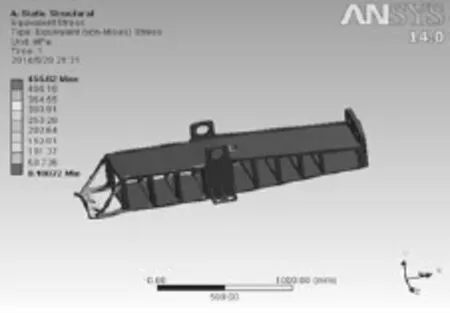

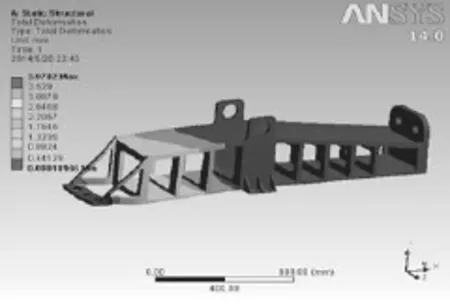

根据表1和表2中所受载荷施加于前、后安装架。施加载荷后,设定应力和变形位移为求解参数,求解,得到应力应变云图和位移变化图,如图3、图4、图5、图6所示。

3.4结果分析

(1)从图3可知,在着陆工况下,发动机吊架变形主要在航向-垂向平面,整体变形很小。吊架整体盒段略有俯仰变形,导致发动机产生俯仰偏转。最大变形处位于前安装架前沿,最大位移为2.4564mm,小于最大允许位移10mm,安全可靠;(2)从图4可知,在着陆工况下,吊架整体应力分布较均匀,前上梁和底梁部位应力较小,平均应力在50.74MPa左右,远小于最大许用应力301.9MPa。最大应力出现在前、后接头螺栓孔以及剪切销柱孔部位,应力值为455.82MPa,但小于材料屈服极限785MPa,安全可靠;(3)从图5可知,在侧移工况下,发动机吊架整体变形不大,吊架结构有侧向和滚转变形,最大位移在前安装架部位,总位移达到3.97mm,导致发动机产生侧向偏转,但影响不大,安全可靠;(4)从图6可知,在侧移工况下,吊架结构总体应力分布较均匀,前上梁、后上梁和底梁应力较小,平均应力值在58.41MPa左右,

图3 着陆工况位移图

图4 着陆工况应力云图

远小于最大许用应力301.9MPa,前安装架和底梁连接部位所受应力最大,为524.79MPa,但还是比材料屈服极限785MPa小很多,安全可靠。

3.5总结

从上述分析结果可知,在着陆和侧移两种工况下,发动机吊架结构没有产生严重的塑性变形,有足够的强度承受载荷,从而验证了吊架结构设计的合理性,提高了经济性。

[1]刘亚奇,胡锦旋,刘星北等.翼下发动机吊架及其与机翼连接结构研究[J].民用飞机设计与研究,2009(增刊):74-76.

图5 侧移工况位移图

图6 侧移工况应力云图

[2]Sylvain Finette.Parametric finite element model of AIRBUS engine pylon with MSC.Patran.3rd MSC.Software Worldwide Aerospace Conference and Technology Showcase,Paper—2001—104.

10.16640/j.cnki.37-1222/t.2016.10.002

查梦江(1991-),男,江西九江人,本科,助教,研究方向:飞机、发动机方向。