石化装置内管廊布置及设计浅析

2016-09-05李瑕

李 瑕

(中石化宁波工程有限公司,浙江 宁波 315103)

石化装置内管廊布置及设计浅析

李 瑕*

(中石化宁波工程有限公司,浙江 宁波 315103)

结合某甲醇装置内管廊设计实际经验,从内管廊布置的形式、设计参数、注意事项等方面进行分析和总结。

内管廊布置 ; 设计参数;石化装置

在石化装置中很多管道被集中在一起,沿着装置设备进行布置,从而形成和走廊类似的样子,即管道走廊,简称为管廊。管廊设计的是否合理直接关系到装置施工、操作、维修和投资等方面,本文结合工程实践对石化装置中内管廊的布置及其设计进行浅析,望对今后的工作有所借鉴。

1 甲醇装置内管廊概述及特点

该甲醇装置工艺由DPT设计,采用天然气生产精甲醇,日产量为2590吨。其工艺单元主要有原料气脱硫、合成气制备、甲醇合成、甲醇精馏及蒸汽系统等。该甲醇装置位于厂区中心,布置在南北长127米,东西宽162米,总占地面积约20574米2的区域内。在该装置内管廊上敷设的管道主要有蒸汽管网及冷凝液系统管道(主要特点是管径大、温度高,很多都是DN500以上、400℃以上的管道)、燃料气管道(包括天然气、转化气、合成气等高温高压大管径管道)、甲醇介质管道(主要特点是易燃易爆,火灾危险大)以及公用工程管道。这些管道中,70%的都是应力管线,而且管径大,温度高。因此在其管廊布置时,要重点考虑管线应力要求、管廊宽度、层高、荷载等要素,使其管廊整体布置不仅满足装置要求,还要满足其经济合理、维修方便、整齐美观等要求。

2 管廊布置形式

管廊布置形式应由其经济性、操作、检维修、占地大小等各种因素来决定,其形式有一端式、“L”型、“T”型、“U“型以及其几种形式的组合,但各种形式也都由其装置特点来决定。

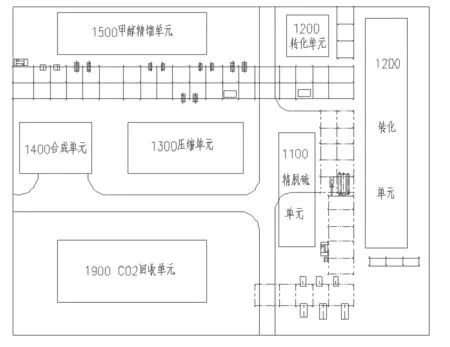

该甲醇装置中,根据其工艺流程及占地情况,管廊采用“U”型与直通式相结合的布置形式,如图1。在转化单元右侧采用了直通式管廊,其工艺和公用工程管道从两侧进出。在装置中心则采用了”U“型管廊,其余各工艺单元则根据占地面积顺流程布置在管廊的一侧,使得整体布局既方便操作维修,又整齐美观。

图1 某甲醇装置组合形管廊示意图

其中一端式和直通式是管廊的基本形状,其它L型、T型、U型等形状较复杂的管廊,可看成是几个基本形状的组合,这些管廊的形状虽然分别适应不同程度的大型装置或者联合装置的需要,但并不是一成不变的,只是基本形状不改变而已。

3 管廊设计参数

3.1 管廊结构材料

管廊的结构材料一般采用钢筋混凝土柱子架钢梁或者全部钢结构的材质。某甲醇装置采用了全部钢结构材质的管廊,这是由于钢筋混凝土柱子横截面大而导致占地大,且不美观,设计过程中对于管道设置支架也不方便,而钢结构则易于工厂加工、安装速度快、构件断面较小,因此全钢结构材质的管廊越来越被广泛使用。

3.2 管廊宽度

(1)管廊的宽度不仅取决于管廊上管道数量的多少和管径的大小,还取决于管廊上面和下面布置设备的情况。该甲醇装置内管廊上面布置有两台空冷器,下面布置有12台离心泵,故其管廊宽度要与空冷器的柱子间距相同(空冷器柱子间距为12米),以便于空冷器的布置与受力。另外,还要考虑泵的操作和检修通道的宽度。

(2)在基础设计阶段,根据工艺提供的工艺管道及仪表流程图(简称PID)绘制出整个装置的管道走向系统图,由管道走向系统图可以确定管廊上管道数量和管径的大小,并选择其中管道最大密度处计算该处管间距的总和,得出所需要的管廊宽度。此时还应考虑留出10%~20%的增添管道的余量,以作扩建、改建之用。最终确定该甲醇装置管廊所需宽度为12米。由于12米已超过了管廊柱子的跨度,影响柱子受力,采取了在中间6米处新加一排支柱,形成三柱式管廊。

(3)由于整个管廊的管道布置密度并不相同,通常在首尾段管道数量较少,此时可以减少首尾段的管廊宽度或者减少层数。

3.3 管廊高度

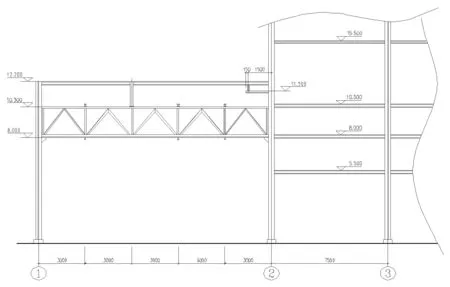

(1)根据《石油化工企业设计防火规范》的规定,管道及其桁架跨越厂内铁路线的净空高度不应小于5.5米,跨越厂内道路的净空高度不应小于5米。管廊下的检修通道高度不低于3米。当管廊有桁架结构时要按照桁架底部标高计算。该甲醇项目中,装置主管廊与外管廊衔接时横跨工厂道路,设计时在此处设置了15米宽的桁架,桁架底部标高为8米,见图2所示。

图2 某甲醇装置管廊桁架示意图

(2)为有效利用管廊空间,多在管廊下布置泵,考虑到泵的检修和维护,至少需要3.5米的空间。若管廊下还布置换热器时,应考虑换热器的安装高度及其上方配管所需的空间。而在该项目中,由图1可看出,装置主管廊下布置有多台泵设备,但同时该主管廊还横穿装置道路,将装置主管廊的底部标高确定为5.5米,见图2所示。

(3)当管廊采用双层或多层时,上下层间距需根据装置规模和管廊上最大管道的直径来确定,一般2.4米为宜且不小于1.2米。该甲醇装置管廊上多为DN500以上的大直径管道,而层间距的设置必须保证这些大直径管道能够顺利通过管廊,因此最终将管廊层间距调整为2.5米,该管廊的层标高分别为5.5米、8米、10.5米、15.5米,最后两层管廊标高增大主要是由于火炬管道放置在了12米的标高上(为满足安全阀排出口能够顺流向火炬总管的顶部)。

(4)若管廊改变方向或者两管廊垂直相交,其高度差一般为0.75米~1.05米为宜,但同时也必须满足最大直径管道改变走向时所需空间。

3.4 管廊跨度

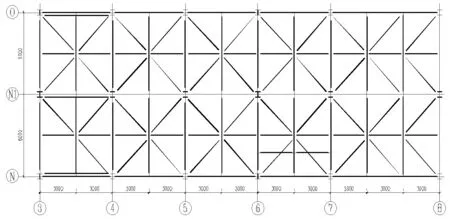

管廊的柱距是由敷设在其上的管道因垂直荷载所产生的弯曲应力和挠度所决定的,其跨度一般为6~9米。同时还要在管廊柱间距间布置次梁,以解决铺设在管廊上的小管道因垂直荷载产生的弯曲和挠度。次梁跨距的大小由敷设在其上的最小管道的允许跨度所确定的。一般管廊上管道允许的最小管径为DN40或DN50(不同项目其统一规定要求不同),而这类管线最大允许跨距在3~4米之间,因此通常情况下次梁跨距取3米。若由于特殊原因部分次梁跨距不能满足3米,在满足小直径管道跨距的情况下可以与土建专业协商更改其跨距,满足设计要求。该甲醇项目中,经土建专业核算,管廊柱距取6米,在横穿主装置道路时,由于道路宽度为6米,因此局部横穿道路的柱距取为9米。该项目统一规定要求管廊上敷设的管道最小口径为DN40,同时又由于该管廊上大口径管道较多,荷载较大,最终管廊按照“米”字形布置,在3米处均设置了次梁(在满足管道跨距的条件下,局部与大口径管道相碰撞的次梁进行了调整),加强管廊稳定性,如图3所示。

另外,在设计管廊时,由于顶部装有两台鼓风式空冷器,长度为96米,宽度与主管廊间距相同,因此在标高22.5米处设置了空冷器的检修平台。根据《石油化工工艺装置布置设计规范》规定,设备构架或平台的相邻安全疏散通道之间的距离不应大于50米,由此设计时管廊上考虑了4个直爬梯,以满足设计规定要求。

图3 某甲醇项目柱距与次梁设置示意图

4 注意事项

在管廊设计中,部分管线需设置固定支架,保证管道在三个轴线方向上不允许有线位移和角位移,此处的支撑梁一般受力很大,为增强其牢固性,土建专业均会在纵梁上设置斜撑。常见的斜撑一般有“人”字型和“V”字型两种型式,当土建专业根据荷载条件返回管廊结构后,配管专业人员需要特别注意管廊斜撑与管线是否发生碰撞,若有碰撞的问题则调整管道或者与土建专业协商修改斜撑型式。

另外,由于管廊大多数管线都是通过支架敷设在管廊梁上,而支架的高度一般在100~250mm之间,界区口处管廊设置时要尤其注意大口径管道在平台上其阀门法兰是否能够正常安装,避免发生法兰与平台相撞的情况。

5 结束语

综上所述,装置内管廊的设计不仅要考虑符合工艺流程、设计规范、操作方便,还要最大限度地满足用户的要求,而且也应为将来的改扩建留有一定的余地和空间。因此其布置合理性不仅关系到装置布局的整齐美观和经济合理,还关系到装置的安全生产、操作和维修的方便,是装置设计的重要环节之一。

[1]中国石油化工集团公司.GB 50160-2008 石油化工企业设计防火规范[S]〗.北京:中国计划出版社,2009.

[2] 中国石油化工集团公司配管设计技术中心站.SH3011-2011 石油化工工艺装置布置设计规范[S].北京:中国石化出版社,2011.

(本文文献格式:李 瑕.石化装置内管廊布置及设计浅析[J].山东化工,2016,45(12):151-153.)

2016-04-25

李 瑕,工程师,2006年毕业于中国石油大学(华东)过程装备与控制工程专业。主要从事设备布置和管道布置工作,

TQ055.8

A

1008-021X(2016)12-0151-03