大圆角铜管在方坯连铸中的研究和应用

2016-09-05磊翟启杰

夏 磊翟启杰

(1.上海大学材料科学与工程学院,上海200072;2.上海亚新连铸技术工程有限公司,上海200072)

大圆角铜管在方坯连铸中的研究和应用

夏 磊1,2翟启杰1

(1.上海大学材料科学与工程学院,上海200072;2.上海亚新连铸技术工程有限公司,上海200072)

针对某厂220 mm×260 mm断面连铸坯角部温差大的情况,数值模拟并分析了造成角部温差大的原因,并通过使用大圆角铜管,解决了连铸坯角部温差大的缺陷,改善了连铸坯的表面质量。根据大圆角铜管在不同断面及不同钢种上的试验与生产情况,总结了大圆角铜管目前存在的问题,即对于拉速较高的小方坯连铸坯,大圆角铜管容易导致偏离角凹陷及角部裂纹缺陷。

大圆角铜管 连铸 角部温差 数值模拟

numerical simulation

结晶器是连铸机的核心设备,进入到结晶器内的高温钢水在此过程中形成初生固态坯壳,铜管或铜板的内腔形状影响连铸坯的传热特点与断面温度分布,初生坯壳在结晶器不断振动下行过程中增加其厚度,一冷结束后,脱离铜管或铜板约束的坯壳应具有完好的铸坯表面质量和足够的固态坯壳厚度,且应保持着铸坯四周均匀一致的温度,避免因温度应力和相变应力在固态坯壳上产生张应力,导致固态坯壳的变形及裂纹。

连铸板坯、方坯以及矩形坯由于结晶器角部区域为二维传热,坯壳凝固最快,造成角部温度明显低于中间部位,由此产生了巨大的角部温度应力与相变应力,这是引起连铸坯角部裂纹的主要原因之一[1]。连铸板坯角部横裂纹缺陷是国内外钢铁企业面临的共同难题,角部横裂纹能够引起轧后板材边部裂纹缺陷,严重的会直接造成板材报废。为了解决连铸板坯角部缺陷,技术人员通过对连铸板坯结晶器角部结构的优化,将直角结晶器改为倒角结晶器,消除了连铸板坯较为尖锐的角部,解决了连铸板坯角部横裂纹缺陷问题[2-3]。对于连铸方坯和矩形坯,国内外普遍采用管式结晶器,铜管两面之间以圆角过渡,铜管圆角半径为4~6 mm[4],较大断面采用圆角半径8~10 mm。但是使用管式结晶器的连铸方坯及矩形坯在连铸过程中仍然存在着严重的角部黑印现象,不仅容易造成连铸坯内部质量问题,也恶化了连铸坯角部表面质量。在连铸坯直接轧制过程中,由于铸坯角部温度最低,为了保证直接轧制时连铸坯断面温度的均匀一致性,往往采用电磁感应补热和燃气补热的方式对连铸坯角部进行补热[5],造成了能源的消耗以及温室气体的排放。针对此情况,本文数值模拟并分析了造成铸坯角部温差大的原因,并通过使用大圆角铜管,解决了连铸坯角部温差大的缺陷,改善了连铸坯的表面质量。

1 常规铜管生产连铸坯的缺陷

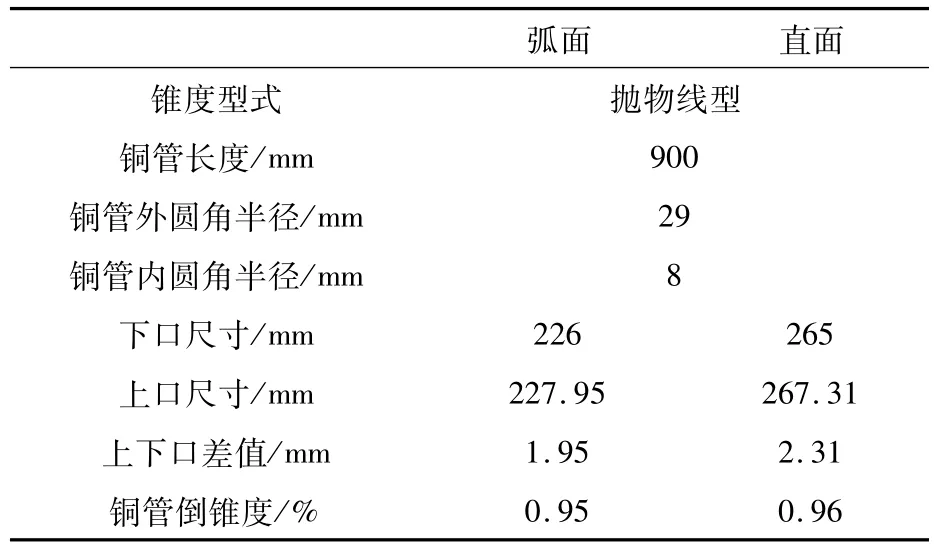

以某厂生产的220 mm×260 mm断面为例,阐述常规铜管生产的连铸坯存在的缺陷,表1为连铸机参数与生产参数,表2为常规铜管参数。

表1 连铸机参数与生产参数Table 1 Parameters of the CCMand CC process

表2 常规铜管参数Table 2 Parameters of the conventionalmould

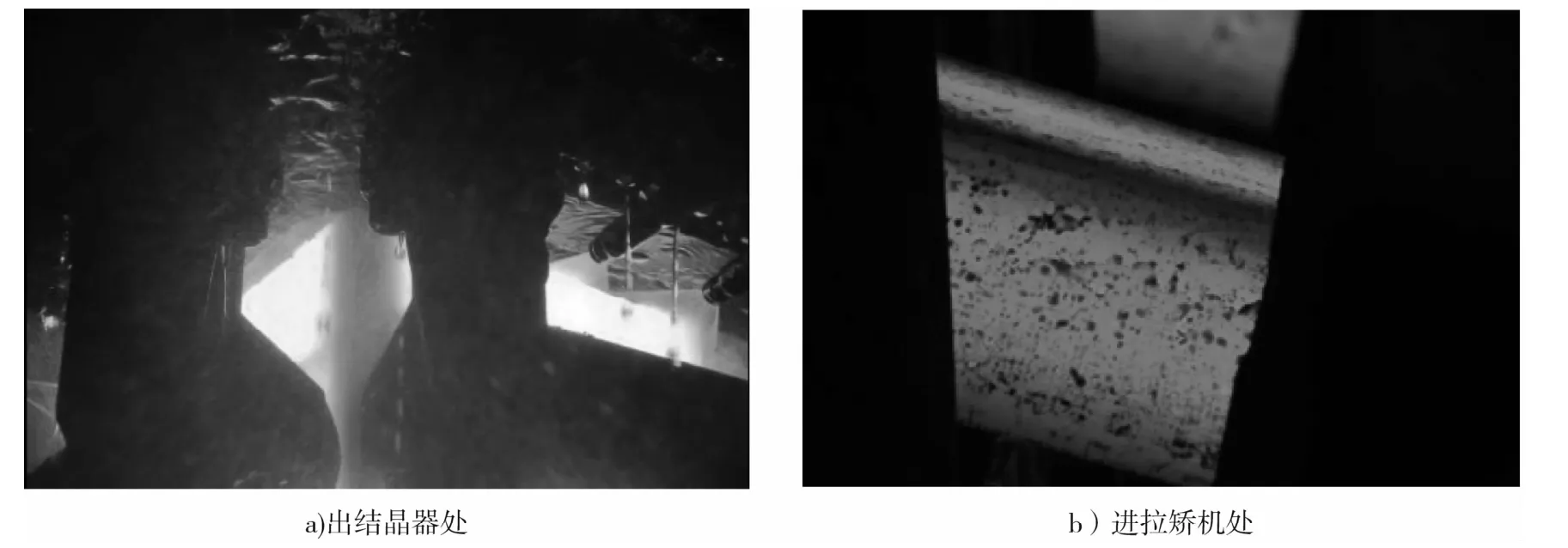

该常规铜管生产的连铸坯在出结晶器下口及矫直过程中都存在着严重的角部黑印现象,如图1所示。图1(a)显示的是初生坯壳出结晶器时的周向温度分布情况,可以明显观察到铸坯出结晶器时角部便已存在明显的黑印;图1(b)显示的是存在巨大角部黑印的连铸坯离开二冷进入矫直区域后,由于温度应力及相变应力的存在,矫直变形过程可能会导致连铸坯角部裂纹缺陷。

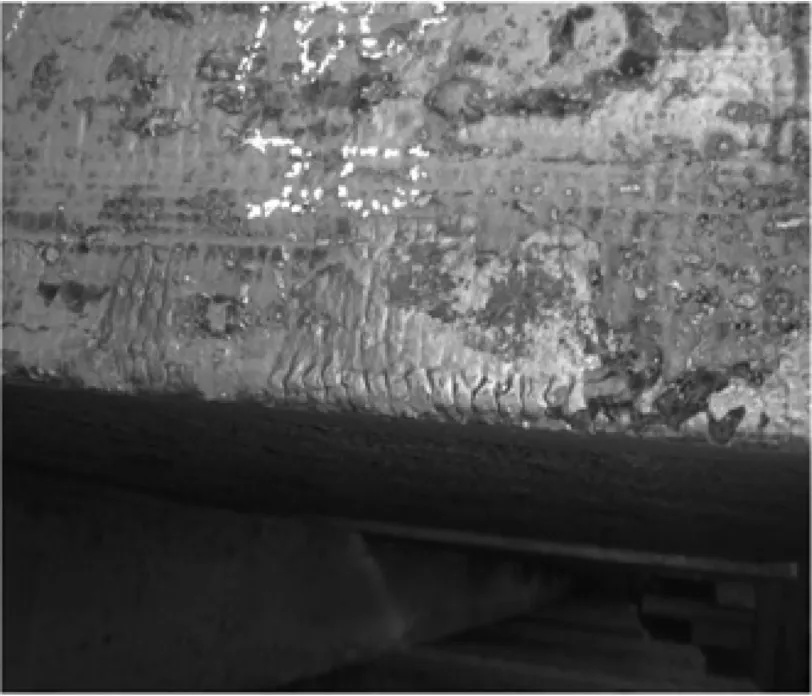

此外,常规小圆角铜管生产的连铸坯常常伴随着较为严重的角部振痕淤积现象,如图2所示。角部淤积的振痕往往会将保护渣包裹在振痕内,在轧钢工序中将导致棒材表面产生细小裂纹,并且通过检测发现裂纹中含有结晶器保护渣成分,如Na等元素。

2 连铸坯角部黑印成因分析

根据生产经验并查阅文献得知,增大铜管内圆角半径可以显著提高连铸方坯及矩形坯的角部温度[6],因此本文通过数值模拟研究了铜管圆角半径对角部温度的影响。

图1 常规铜管生产的连铸坯角部黑印Fig.1 Bloom with black corner produced by conventionalmould

图2 连铸坯角部振痕淤积缺陷Fig.2 Bloom corner with irregular oscillation mark

采用直角坐标系下三维非稳态传热微分方程描述连铸坯的传热过程,综合考虑流动对传热和凝固过程的影响,铸坯凝固过程中由流体流动引起的热量传递被结合进有效导热系数中,建立方坯凝固过程的二维非稳态传热数学模型。采用有限差分方法对传热方程进行离散,采用C++语言在Visual Studio 2010平台下,开发了连铸坯二维非稳态传热温度场数值模拟软件[7],并将现场生产参数输入模型,可以方便地计算出铸坯任意断面处的温度分布、任意位置的坯壳厚度以及凝固终点的位置等。

将表1中的连铸机参数与生产参数输入计算软件,计算出结晶器出口处铸坯断面的温度场如图3所示。通过模拟发现,220 mm×260 mm断面温度最低处为连铸坯角部。

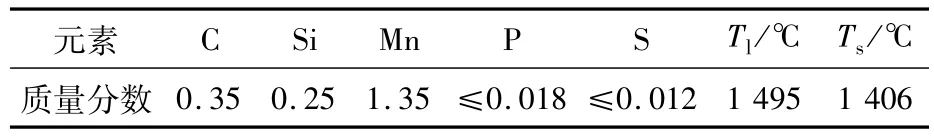

通过ANSYS软件模拟计算不同铜管内圆角半径对角部温度的影响。在模拟中,设置铜管厚度为21 mm,外圆角半径保持为29 mm不变。模拟条件拉速为0.85 m/min,结晶器冷却水量为110 m3/h,结晶器水温差约为6.5℃,钢种为37Mn5,化学成分见表3所示。钢水温度为1 520℃,计算传热时间为56 s。计算断面取1/4断面,模拟结果见图4。

图3 出结晶器下口铸坯断面温度分布Fig.3 Temperature distribution in slab at the output of mould

表3 37Mn5钢的化学成分(质量分数)Table 3 Chemical composition of the 37Mn5 steel(mass fraction) %

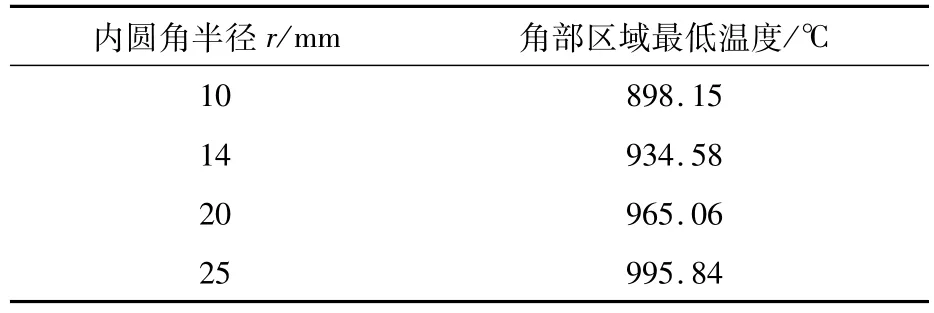

比较4组分析结果可见,增大铜管内圆角半径可以明显提高铸坯角部区域温度(即角部绿色区域面积的减少),具体温度数据如表4所示。

表4 不同铜管内圆角半径时角部温度的计算结果Table 4 Computation results of corner temperatures for different corner radiusmould

由表4的计算结果可以看出,铜管内圆角半径越小,角部温度越低,角部区域的温度应力与相变应力越大。因此增加铜管内圆角半径能够显著地提高连铸小方坯的角部温度,降低角部区域温度应力与相变应力[8-9]。

3 优化措施与效果

根据上述模拟结果,对该220 mm×260 mm断面结晶器铜管进行优化,在保持现有铜管外圆角半径不变的情况下,将铜管内圆角半径由原来的8 mm增加到20 mm,以提高连铸坯的角部温度,降低角部温差。优化后的大圆角铜管尺寸如表5所示。

图4 不同铜管内圆角半径时结晶器出口处铸坯断面的温度模拟结果Fig.4 Temperature simulation results of cast slab section at the output of mould for different corner radiusmould

表5 优化后的大圆角铜管参数Table 5 Optimized parameters of the large corner radiusmould

将此大圆角铜管在R 10 m全弧形连铸机上进行试验性生产,从生产过程看出,大圆角铜管明显地改善了角部温差大的缺陷,很大程度上消除了大方坯角部黑印,如图5所示。图5(a)为大圆角铸坯出结晶器时的铸坯周向温度分布情况,发现温度分布均匀,铸坯角部温度明显提高;图5(b)为大圆角连铸坯在二次冷却过程中的周向温度分布情况,可见角部温度提高明显。经测量,连铸坯进入拉矫机处的角部温差由原来小圆角连铸坯的80~100℃降低到大圆角连铸坯的30℃以下。

通过检查连铸坯的表面质量发现,大圆角铜管显著改善了连铸坯的角部振痕淤积缺陷,角部振痕整齐规则,如图6所示。

大圆角铜管对连铸坯的表面振痕情况也起到了一定的改善作用。在浇铸条件完全相同的情况下,使用大圆角铜管的连铸坯表面振痕非常浅,而传统小圆角铜管生产的连铸坯表面振痕相对较深。相同浇铸条件下生产的连铸坯的表面振痕情况对比如图7所示。

随着连铸方坯或矩形坯结晶器铜管圆角半径的增大,连铸坯角部温度得到提高,结晶器中钢水通过铜管导热散发的热量减少,钢水液面温度提高,导致保护渣液渣层温度提高,根据阿仑尼乌斯公式可知保护渣液渣层实际黏度为[10]:

图5 大圆角铜管连铸坯的角部温度分布情况Fig.5 Temperature distribution in the bloom corners produced by large corner radiusmould

图6 大圆角连铸坯角部振痕Fig.6 Bloom corner with regular oscillationmark produced by large corner radiusmould

图7 小圆角铜管与大圆角铜管生产的铸坯表面振痕对比Fig.7 Comparison of oscillation marks of cast slab produced by copper tube with different corner radius

式中,η—保护渣液渣层实际黏度,Pa·s;B0—指前系数;Eη—黏流活化能,J/mol;R—气体常数,8.314 J/(mol·K);T—温度,K。

由上式可见,随着保护渣液渣层温度的提高,其黏度随之降低,而液渣层黏度的降低可以降低连铸坯表面振痕的深度。

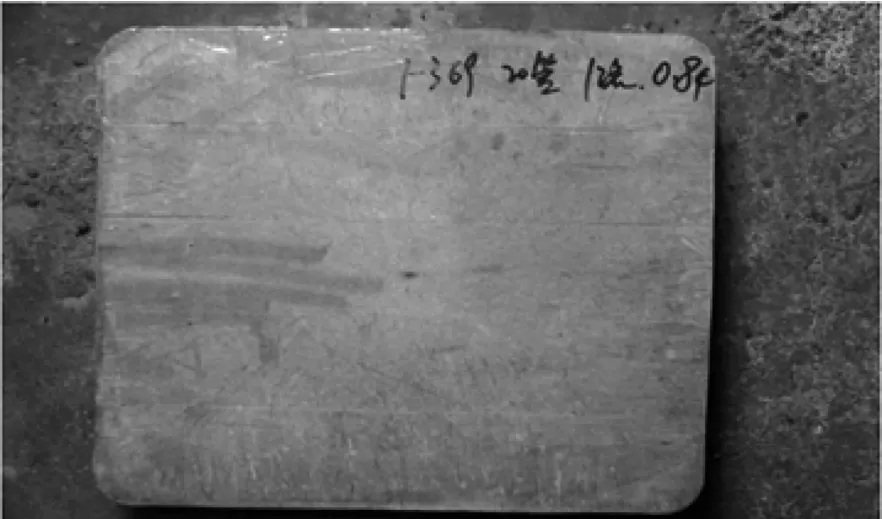

图8 大圆角连铸坯的低倍形貌Fig.8 Macrostructure of continuous casting slab produced by large corner radiusmould

对于该拉速较慢的大方坯,大圆角也未影响到连铸坯的低倍质量,该220 mm×260 mm断面的低倍照片如图8所示。尽管大圆角铜管可以有效地降低方坯或矩形坯连铸生产过程中的角部温差,改善连铸坯的表面质量以及解决连铸坯角部振痕淤积的缺陷,但在不同断面及不同钢种的试验与生产过程中,也发现了大圆角铜管目前存在的一些问题,即拉速较快的小方坯在使用大圆角铜管生产时,连铸坯角部附近容易产生纵向凹陷,对于一些裂纹敏感性较高的钢种,如45钢,则会造成小方坯角部附近细小皮下裂纹缺陷,如图9所示。从现场观察结果发现,使用大圆角铜管生产的小方坯,在出结晶器下口处角部较其他部位温度高,意味着在一冷过程中,使用大圆角铜管的连铸坯角部更容易与铜管分离,形成气隙,从而导致了角部附近凹陷与角部裂纹[11]。

图9 45钢小方坯角部附近皮下裂纹Fig.9 Corner cracks of the 45 steel billet produced by large corner radiusmould

4 结论

(1)通过适当增大铜管内圆角半径,不仅可以有效地改善方坯或矩形坯连铸过程中存在的角部黑印现象,改善角部振痕与面部振痕缺陷,而且为连铸坯避开传统加热炉过程,直接进行轧制创造了条件。

(2)拉速较慢的大方坯更适合使用大圆角铜管生产。因为大圆角铜管在降低大方坯角部温差与改善表面质量的情况下,并未造成大方坯的低倍缺陷。而拉速较快的小方坯使用大圆角铜管后,角部附近的纵向凹陷发生概率增加,且会使一些裂纹敏感性强的钢种,如45钢等,产生角部裂纹缺陷。

[1]姜锡山.连铸钢缺陷分析与对策[M].北京:机械工业出版社,2011.

[2]牟桂梅.连铸板坯倒角结晶器的应用实践[J].中国重型装备,2014(4):39-44.

[3]王伟宁,胡鹏,任飞飞,等.倒角坯热轧过程角部变形和温度分布研究[J].上海金属,2015,37(2):57-62.

[4]蔡开科.连铸结晶器[M].北京:冶金工业出版社,2008.

[5]干勇.现代连续铸钢使用手册[M].北京:冶金工业出版社,2010.

[6]GRUNDY N,KAWA F,KNDIG B,et al.From CONVEX Technology®to INVEX®[C]//Proceedings of the Seventh Metec Insteel Congres.Düsseldorf,2011.

[7]赵景环,陈志凌,张国贤.连铸坯温度场数学模拟及二次冷却水控制的参数优化[J].上海金属,2005,27(3):39-42.

[8]袁守谦,姚成功,陈列,等.中碳钢连铸方坯内部角裂机制研究与优化[J].钢铁研究学报,2012,24(3):53-57.

[9]MA JC,XIE Z,JIA G L.Applying of real-time heat transfer and solidification model on the dynamic control system of billet continuous casting[J].ISIS International,2008,48(12):1722-1725.

[10]蔡开科.连铸结晶器[M].北京:冶金工业出版社,2008.

[11]PARK JK,THOMASBG.,SAMARASEKERA IV.Analysis of thermomechanical behaviour in billet casting with different mould corner radii[J].Ironmaking&Steelmaking,2002,29(5):1-5.

收修改稿日期:2016-04-18

Research and App lication of Large Corner Radius Mould in Continuous Casting Process

Xia Lei1,2Zhai Qijie1

(1.School of Materials Science and Engineering,Shanghai University,Shanghai200072,China;2.Yaxin Continous Caster Technology&Engineering(Shanghai)Co.,Ltd.,Shanghai200072,China)

The mechanism of the big temperature difference in corner of continuous casting bloom in one steel plant was analyzed by numerical simulation,and the temperature difference in corner of the bloomswas decreaseded by using the large corner radiusmould.The current problems of large corner radiusmould was summarized by numerous trials on several sections and steel grades,i.e.,large corner radius mould were easy to cause off-corner longitudinal depressions and corner cracks for the continuous casting billetwith high casting speed.

large corner radiusmould,continuous casting,corner temperature difference,

夏磊,男,工程师,主要研究方向为连铸工艺,电话:13795201615,Email:xialei@yxccmc.com.cn