汽车无级变速传动系统控制研究

2016-09-05余秋兰

余秋兰

(武汉软件工程职业学院,武汉 430205)

汽车无级变速传动系统控制研究

余秋兰

(武汉软件工程职业学院,武汉 430205)

无级变速传动系统提速过程平缓,没有齿轮换挡的顿挫感,已经成为汽车发展的主要趋势之一。虽然无级变速传动系统已在汽车领域得到广泛应用,但在实际应用中还存在较多缺陷。本文将深入分析金属带式无级变速传动系统控制策略,并根据实际工况进行建模,以构建汽车无级变速传动系统的控制模型。

汽车 无级变速 传动系统 控制策略 综合控制

汽车变速器是汽车传动系统的重要组成部分之一,可以有效协调发动机输出转速、转矩,使发动机输出的转速与转矩达到汽车要求。变速器也是汽车的核心部件之一,直接决定了汽车性能。随着电子技术与机械控制技术的快速发展,无级变速传动控制系统日趋完善。目前,已经有很多汽车采用了自动变速技术。自动变速技术也是衡量现代汽车工业的重要指标之一,而自动变速技术可以为我国汽车行业开辟新的发展路径。本文将侧重研究金属带式无级变速传动系统的控制策略,以期为我国无级变速汽车的发展提供参考。

1 无级变速传动介绍

目前,汽车行业已经使用的自动变速技术分为三种,包括电子控制机械自动变速器(Automatic Mechanical Transmission,ATM)、液力自动变速器(Automatic Tran smission,AT)以及无级变速器(Continuously Variable Transmission,CVT)。ATM技术与AT技术实质上属于自动有级变速,并非真正意义的无级变速技术。无级变速传动才是汽车行业所追求的目标。目前,发达国家无级变速传动系统比较完善,很多技术已经应用于汽车产品。2002年以前,我国主要引进了VDT式金属带无级变速器的专利,给国产汽车行业带来了巨大的负担。因此,开发具有完全自主知识产权的无级变速汽车是现阶段我国汽车行业的主要任务与目标。

1.1无级变速传动

无级变速传动系统是指可以在变速范围内连续变速的传动系统。无级变速传动系统变化速度时没有顿挫感,且噪音小,可以为乘客营造舒适的乘车环境,同时可以简化驾驶操作,降低汽车驾驶难度。除此之外,无级变速传动系统通过改善汽车的动力性,提高了汽车能量传递效率和汽车经济性,有效减少汽车尾气排放,符合绿色发展的趋势。因此,无级变速传动系统具有巨大的市场潜力。

1.2无级变速传动分类

按照无级变速传动系统的结构形式,无级变速传动主要包括机械式、电动式和流体式三种。

机械式无级变速传动系统已经有较长的历史,主要特点是传动比变化连续、变速范围宽、传递功率稳定性高。现有的机械式无级变速传动系统包括橡胶带式无级变速传动系统、金属链式无级变速传动系统以及金属带式无级变速传动系统。它们的共同特点是通过改变带轮工作半径调节传动比。其中,金属带式无级变速传动系统应用最广,也是本文的主要研究对象。

电动式无级变速传动系统又可以分为液力式与液压式。液力式无级变速传动系统以液力为介质的叶片传动,主要特点是加速迅速,减震性能好;液压式无级变速传动系统则是通过液压能传递动力。

电动式无级变速传动系统属于纯电动汽车,依靠电机的输入功率、电压、电流等改变转速与转矩,其最显著的缺陷就是电池。电动汽车的电池续航能力较差。

1.3无级变速传动现状与趋势

最早的无级变速传动系统是由美国人H.G.Spanlding在1896年提出的。20世纪50年代,荷兰人H.Van.Doorne成功开发出双V胶带式无级变速传动系统。20世纪60年代,荷兰研制出金属带式无级变速传动系统。1982年,荷兰VDT公司将金属带式无级变速传动系统装配到汽车上。随后几十年间,无级变速传动系统开始广泛应用于汽车制造行业。我国关于金属带式无级变速传动系统的研究起步较晚。20世纪90年代,北京理工大学、吉林工业大学等研究机构开始着手研究无级变速传动系统,但现有的研究成果仍然处于初级阶段。金属带式无级变速传动系统的仍然是汽车领域的主要发展趋势,通过电控方式控制无级变速传动系统已经成为控制领域的重要课题。

2 金属带式无级变速传动的传动特性

2.1金属带式无级变速传动结构与原理

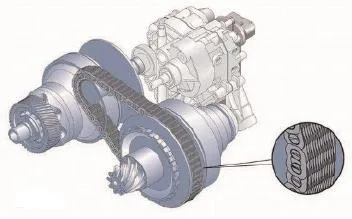

金属带式无级变速传动系统的结构主要包括主动轮组、从动轮组、金属带以及液压泵部件。主动轮组与从动轮组包括可动盘与固定盘。可动盘与固定盘都是锥形结构,锥面上的V形槽可以与V型金属带啮合。靠近油缸的可动盘可以沿轴滑动,金属带主要由两束金属环与上百个金属片组成。发动机输出轴与无级变速器的主动轮相连,发动机输出的动力经过主动轮由V型金属带传递给从动轮,从动轮输出转速与转矩。汽车工作时,通过可动盘的轴向移动调节主动轮与从动轮的工作半径,从而改变传动比。汽车传动比需要根据汽车的工况进行调节,从动能处于主动轮组的工作半径连续变化实现汽车的无级变速。金属带式无级传动系统的结构如图1所示。2.2 无级变速传动速比分析

图1 金属带式无级传动系统的结构图

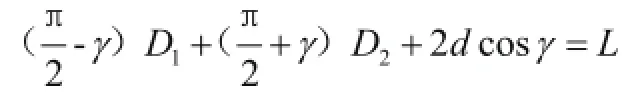

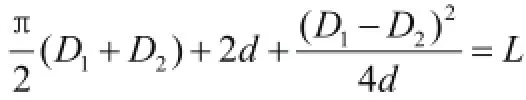

主动带轮与从动带轮的工作直径直接确定了无级变速传动系统的传动比,i=D2/D1。公式中,D1与D2分别表示主动带轮与从动带轮的工作直径。而主动带轮与从动带轮的工作直径是可以变化的,因此传动比i具有一定范围。传动比i的范围直接受机械结构限制,一般范围为2.6~0.45。带传动的斜向运行角γ和包角β的关系为β=π±2γ。在变速工作过程中,金属带的长度可以当做定值,从而可以得出v传动比下的带轮工作半径与金属带长度之间的关系:

整理后,可以得到

3 金属带夹紧力分析

金属带式无级变速传动系统的主要任务有两个:一是将发动机的功率传递给驱动轮,同时减少传动中的功率消耗;二是根据汽车的工况,自动调整汽车传动比,促使汽车冲处于最佳状态。可以通过控制金属带夹紧力提高传动系统的传动效率。如果金属带夹紧力过小,则金属带与带轮之间产生滑动,易造成较大的功率损失,同时加快了金属带与带轮之间的磨损,缩短了汽车的整体使用寿命。通过调整汽车变速传动系统的传动比,可以有效改善汽车的经济性与动力性。金属带式无级变速传动系统的传动比与夹紧力具有耦合效应,因此不能按照传统带传动原理进行分析。

无级变速传动系统的金属带总共受到六个力的作用,包括金属块之间的压力E、金属块金属板之间的正压力P、金属块履带轮之间的传动力(切向摩擦力)FT、金属块与带轮之间的径向摩擦力FR、金属环与金属块间的摩擦力FST以及金属款与锥轮之间的正压力N。假设金属带长度一定,从动轮油缸夹紧力为QDN、主动缸上的作用推力为QDR,则可以得到作用在带轮上的总推力公式:。其中,NDR是主动轮与金属推力块之间单位弧长的正压力,RDR是主动轮节圆半径,表示金属带在主动轮上的包角,表示主动轮的径向摩擦系数。将已知参数代入公式后可以得到主动轮油缸的压力,式中ADR表示主动轮油缸面积。

4 传动比控制分析

金属带式无级变速传动系统的传动比控制目标主要包括三个方面:一是通过控制传动比调整离合器的接合过程,以保证汽车在各种工作情况下均能平稳启动,降低启动冲击对离合器的磨损与功耗,从而延长离合器的工作年限;二是通过控制传动比使发动机达到最经济工作点,保证汽车在动态调整过程中趋近于最经济工作点,提高汽车燃油利用率,减少汽车尾气的排放;三是通过控制传动比使汽车行驶更加平顺,以保证良好动力性。为了保证无级变速传动系统可以实现上述目标,必须充分考虑各种工况下的控制策略。

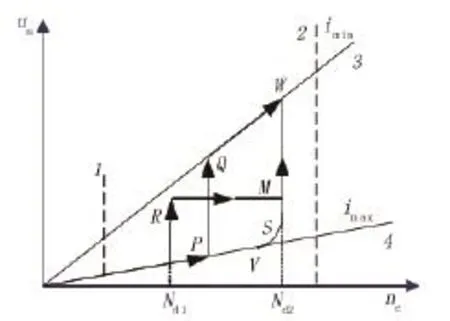

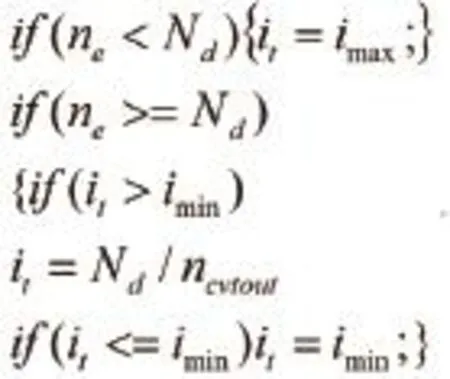

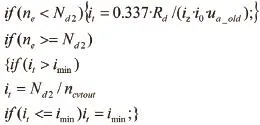

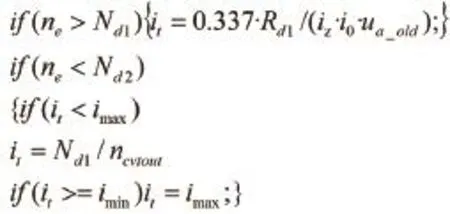

金属带式无级变速传动系统的传动比变化范围如图2所示。图中的ua表示汽车车速,ne表示发动机转速,i0表示主减速器传动比,iZ表示中间齿轮传动比,r表示车轮半径,i表示无级变速传动系统的传动比。车速与发动机转速之间的关系为

图2 金属带式无级变速传动系统的传动比变化范围图

(1)起步工作状态的传动比控制目标:

加速工作状态的传动比控制目标:

加速工作状态的传动比控制目标:

5 无级变速传动综合控制模型构建

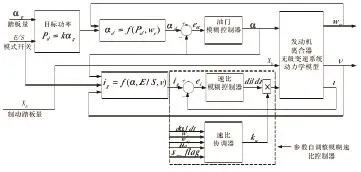

金属带式无级变速传动系统的最大优势,就是可以根据汽车的工作状况调整传动比,从而保证发动机处于最佳动能性与经济性工作状态。非综合控制的无级变速汽车直接通过控制脚踏板调整油门开闭程度。当汽车处于起步状态时,发动机转速不能随油门迅速改变,导致发动机工作点偏离最佳工作线。当汽车处于加速工作情况下,车体与转动部件的惯性导致发动机出现转矩余量,严重影响汽车的加速性能。为了使金属带式无级变速传动系统达到最佳的经济性与动态性,可以采用控制加速踏板等方式调整油门与传动比参数,从而实现传动比模糊控制的综合控制模型。金属带式无级变速传动综合控制模型如图3所示。

图3 金属带式无级变速传动综合控制模型图

由框架图可以看出,通过控制汽车加速踏板可以调整汽车速度。实质上,这是对汽车功率的调整。简单地说,汽车踏板量与汽车目标功率具有相关性。在理想理论模型下,汽车发动机的经济性与动力性取决于油门的开闭程度,直接与目标功率相关。目标功率和油门的开闭程度可以按照工作模式与工作线的关系进行调整。但实际应用中,系统处于动态变化中,需要将发动机转速对目标油门的影响纳入考虑范围。油门模糊控制器可以根据目标值与理论值之间的差量进行控制。通过驱动步进电机控制油门开闭程度,当目标功率可以达到调整范围时,油门开闭程度最大,直到发动机特性功率达到目标功率,最后通过控制幽门开闭程度以及变速器传动比,使目标功率曲线趋近于最佳工作线。金属带式无级变速传动综合控制模型实际上属于双闭环控制模型。

6 总结

无级变速传动系统具备传统齿轮变速系统无法比拟的优势,为乘客提供了更加舒适的出行环境。本文重点分析了金属带式无级变速传动系统的结构与工作原理,并根据汽车的实际工况提出了可行的综合控制策略,构建了无级变速传动系统控制模型。具体的研究内容包括金属带传动的特性,并分析了负载状态下带轮的力平衡,同时在已有的数据基础上探讨了最佳经济性控制策略以及最佳动力性控制策略,从而有效解决了无级变速传动系统经济性与动力性协调关系。

[1]胡建军.汽车无级变速传动系统建模、仿真及其匹配控制策略研究[D].重庆:重庆大学,2001.

[2]汪新国.金属带式无级变速传动液压控制系统设计方法研究[D].重庆:重庆大学,2005.

[3]谢先平.汽车无级变速传动系统建模与控制策略仿真研究[D].哈尔滨:哈尔滨理工大学,2005.

[4]曹建国.汽车无级变速传动系统起步控制研究及仿真[D].重庆:重庆大学,2002.

[5]王巍巍.汽车无级变速传动系统建模信综合控制特性的仿真研究[D].太原:太原理工大学,2003.

[6]廖建.效率补偿后的金属带无级变速传动系统匹配控制策略[D].重庆:重庆大学,2003.

[7]罗勇.金属带式无级变速传动系统匹配控制研究[D].重庆:重庆大学,2010.

[8]胡建军,秦大同,舒红.金属带式无级变速传动系统速比匹配控制策略[J].重庆大学学报:自然科学版,2001,(6):12-17.

[9]侯智新.油门动态变化时无级变速传动系统速比控制策略[D].重庆:重庆大学,2007.

[10]孙冬野,秦大同,刘振军.汽车无级变速传动系统离散化的速比控制策略[J].江苏大学学报:自然科学版,2009,(4):352-356.

Study on the Control of Automobile Continuously Variable Transmission System

YU Qiulan

(Wuhan software engineering, Career Academ y, Wuhan 430205)

With the rapid development of China's economy, people's traffic tools for diversification, the car is people's main tool of ride ins tead of walk, cons umers on car comfort have higher requirements. Process of continuously variable transmission speed is more flat and to work more quiet, no gear shift of the sense of frustration, continuously variable transmission (CVT) system has become one of the main trends in the development of the automobile. At present, automobile companies all over the world are increasing continuously variable transmission system of investment, although the continuously variable trans mission (CVT) system has the automotive sector are widely us ed, but in the practical application still exis t many defects. In this paper, the control strategy of the metal belt type continuously variable transmission system is analyzed, and the control model of the automobile continuously variable trans mission system is built according to the actual working conditions.

automobile, continuously variable speed, transmission system, control strategy, comprehensive control