溅射深度剖析定量分析及其应用研究进展

2016-09-03康红利韩逸山王江涌汕头大学理学院物理系广东汕头515063

康红利,简 玮,韩逸山,刘 毅,王江涌(汕头大学理学院物理系,广东 汕头 515063)

特约稿件

溅射深度剖析定量分析及其应用研究进展

康红利,简玮,韩逸山,刘毅,王江涌

(汕头大学理学院物理系,广东汕头515063)

溅射深度剖析技术已广泛应用于薄膜材料与功能多层膜结构中成分深度分布的表征,但由于其涉及复杂的溅射过程,样品形貌的多样性,探测信号来自距样品表层不同的深度,新溅射技术的频出,以及其应用范围不断的扩大,使得深度剖析定量分析的研究方兴未艾.本文首先回顾了深度剖析定量分析方法的发展过程,特别对其中的“原子混合(Mixing)-粗糙度(Roughness)-信息深度(Information)”(MRI)模型建立的物理背景,以及为满足高分辨率深度剖析数据的定量分析所进行的拓展进行了详细的论述.给出了利用深度剖析定量分析方法确定深度分辨率、超晶格及分子结构的重构、多层膜界面间粗糙度及薄膜中扩散系数的实例.

深度剖析定量分析;深度分辨率;MRI模型;成分的深度分布;表面分析技术

1 引言

溅射深度剖析已成为表面分析一种常规的检测技术,被广泛应用于半导体掺杂、涂层、特殊钢铁制造等工业领域的产品研发及质量控制,以及物理、化学、生物、先进材料等学术领域的基础研究.由于溅射深度剖析实验涉及到复杂的溅射过程,样品的表面形貌,以及探测信号的信息深度,使得所测量元素的成分深度分布通常会偏离真实的成分分布,由此孕育出了溅射深度剖析的定量分析.通过对深度剖析实验数据的定量分析,不仅可以还原被研究材料中真实的成分深度分布,获得更多有用的定量信息,如溅射速率、溅射导致的原子混合、样品表面/界面的粗糙度、薄膜材料中互扩散系数等,还可以为优化仪器参数(如溅射和测量条件),提高深度剖析的测量分辨率,提供具有指导意义的改进方案.本文首先回顾了溅射深度剖析定量分析的发展历史,着重介绍了广泛应用于深度剖析定量分析的原子混合(Mixing)-粗糙度(Roughness)-信息深度(Information)(MRI)模型及其拓展,然后给出了深度剖析定量分析应用的几个实例,最后对其进一步的发展作了一个展望.

1.1溅射深度剖析

溅射深度剖析是将离子溅射与表面元素成分表征结合在一起的一种测量分析技术,其主要目的是为了获得薄膜材料中元素成分的深度分布.按对元素表征方式的不同,溅射深度剖析可分为两类:一类是分析溅射出来的元素,如二次离子质谱(SecondaryIon Mass Spectroscopy,SIMS)、辉光放电发射光谱(Glow Discharge Optical Emission Spectrometry,GDOES);另一类是分析溅射后材料表面的元素成分,如俄歇电子能谱(Auger Electronic Spectroscopy,AES)、X-射线光电子能谱(X-ray Photoelectron Spectroscopy,XPS).在无择优溅射的条件下,理论上这两类溅射深度剖析的结果互补[1].

溅射深度剖析实验始于1958年第一台完整SIMS的构建[2],随后SIMS被应用于材料纳米尺度的分析,及半导体中的掺杂和薄膜中成分深度的分析[3-5],与此同时,AES成为了商用的表面分析技术[6].到了上世纪70年代初,伴随高真空技术和电子测量技术的发展,溅射深度剖析技术的发展和应用呈快速上升趋势,迄今已成为商用AES和XPS所必备的常规分析技术,而SIMS与GDOES市场的占有率也大幅度增加.随之而来的要求就是对深度剖析数据(即深度谱)进行定量分析,以获得材料中真实的元素成分深度分布[7].

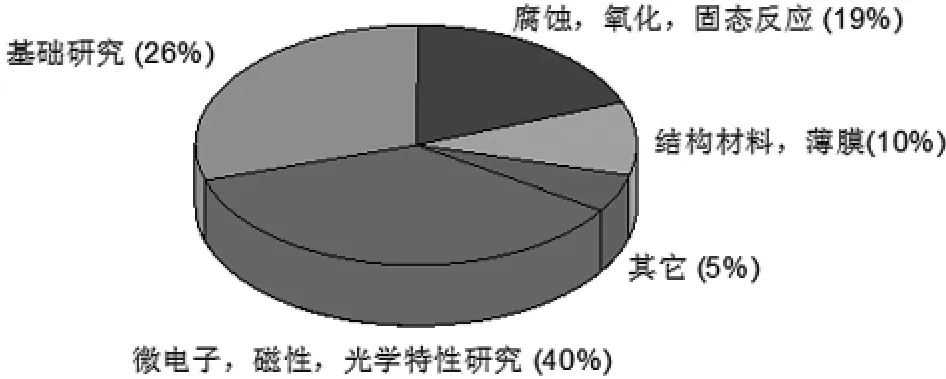

随着科学技术的发展,溅射深度剖析不仅应用于测量元素成分的深度分布,而且还广泛应用于表征发生在材料表面、界面处的一些化学反应和物理现象(如腐蚀、氧化、偏析及界面相变反应等).据对近三十年文献的调研,溅射深度剖析的应用情况如图1所示[8].

图1 溅射深度剖析的应用情况

1.2深度分辨率

深度剖析定量分析的研究始于上世纪70年代深度分辨率概念的引入.深度分辨率表示了测量深度谱的失真程度,即,由于离子束和样品的相互作用在表面区域产生的成分与形貌的改变,使得实际测得的深度谱与真实的成分深度分布之间产生的偏差程度,它是表征深度剖析实验优劣的一个主要指标.

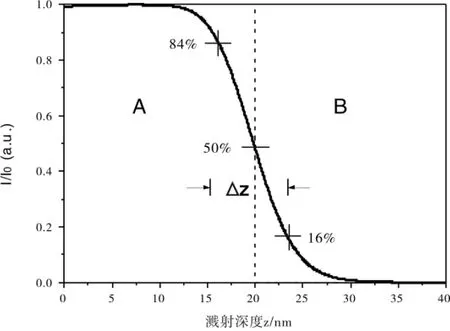

深度分辨率Δz的定义如下[9]:假设一理想的、原子单层的界面A/B,当测量信号的归一化强度从84%降到16%或从16%上升到84%所对应的溅射深度,如图2所示.Δz愈小意味着深度剖析的分辨率愈高,测量的成分深度分布就愈接近真实的成分深度分布,深度剖析的质量就愈高.

为了满足日益发展起来的ToF-SIMS、GDOES及团簇离子溅射深度谱的定量分析,S.Hofmann等[10]人在综述了界面、δ层、单层和多层溅射深度谱中深度分辨率的定义和测量方法的基础上,对深度分辨率Δz的定义进行了重新考虑,提出了用测量深度谱的半高宽(即,Δz(FWHM))定义深度分辨率,对于固有的或溅射诱导的表面粗糙度呈非高斯函数分布的情形来说更为合理.

图2 深度分辨率Δz的定义

1.3深度分辨率函数(DRF)

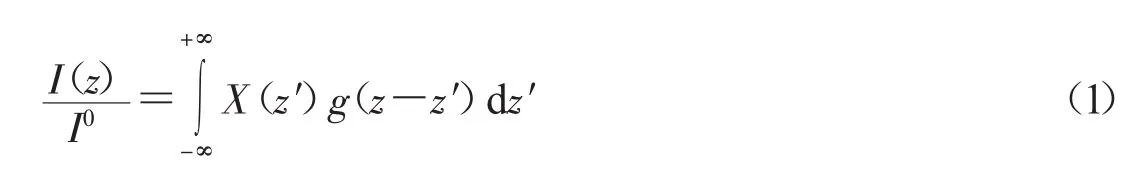

以上是通过深度剖析实验确定深度分辨率,理论上对深度分辨率的研究始于上世纪七十年代,Ho和Lewis[11]提出了深度剖析测量信号的归一化强度I(z)/I0可以表示为真实的成分深度分布X(z′)与一个深度分辨率函数g(z-z′)的卷积,即:

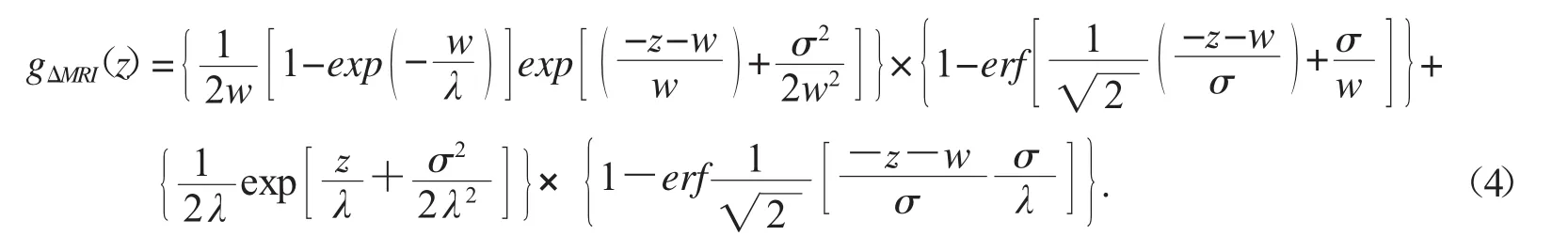

其中,z是溅射深度,z′是积分参数,深度分辨率函数g(z-z′)包含了深度剖析过程中所有导致真实成分分布发生畸变的因素,同时满足归一化条件.由方程(1),如果深度分辨率函数已知,通过改变X(z),并利用迭代法将计算的深度谱与测量的深度谱进行比较,直至达到最佳拟合(由最小二乘法判定),这样“真实”的成分分布X(z)就随之确定(由于测量数据的缺乏或是真实元素成分成陡峭的变化.直接利用退卷积方法是很难求得“真实”的成分分布),所以,在深度剖析定量分析中,获得正确的深度分辨率函数是关键.深度分辨率函数既可以通过建立模型(理论)得到,也可以通过实验测量得到.实验上,对嵌在基体中的δ层(无限薄层)进行深度剖析,测量结果即可被认为是在此深度剖析条件下的深度分辨率函数,或者可以从测量一个具有原子量级陡峭界面的深度谱中导出[10].理论上,目前最为常用的两种深度分辨率函数分别是Dowsett等人提出来的响应函数(称之为UDS模型),及Hofmann提出来的原子混合(Mixing)-粗糙度(Roughness)-信息深度(Information)(MRI)模型.

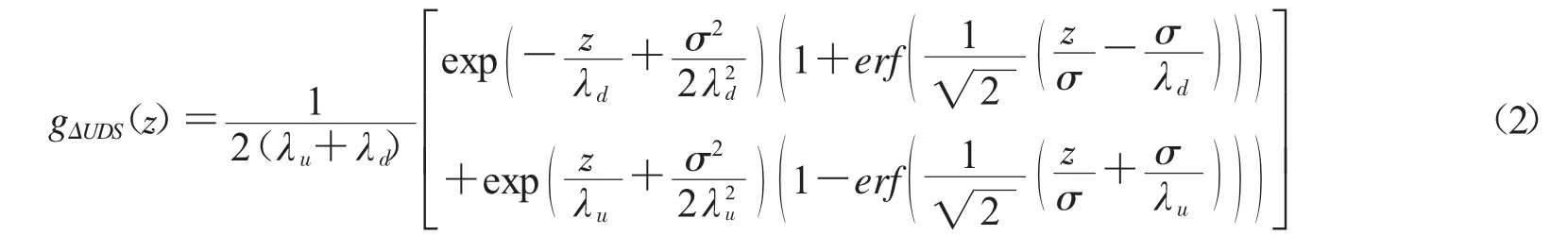

1992年,Dowsett等在研究硅基片中δ层的SIMS深度谱时,提出了对于一个理想的(厚度近于零)极薄层,在z=0深度处的响应函数表示为[12]:

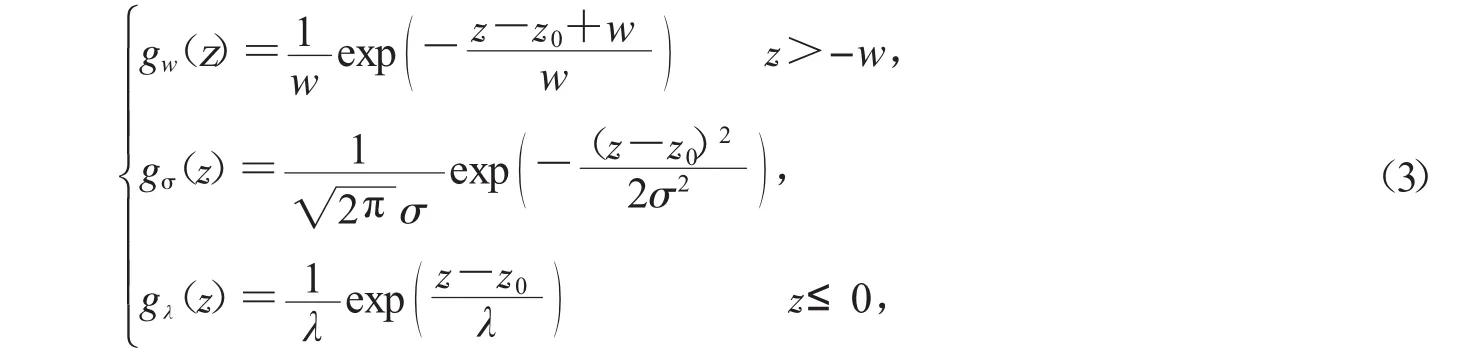

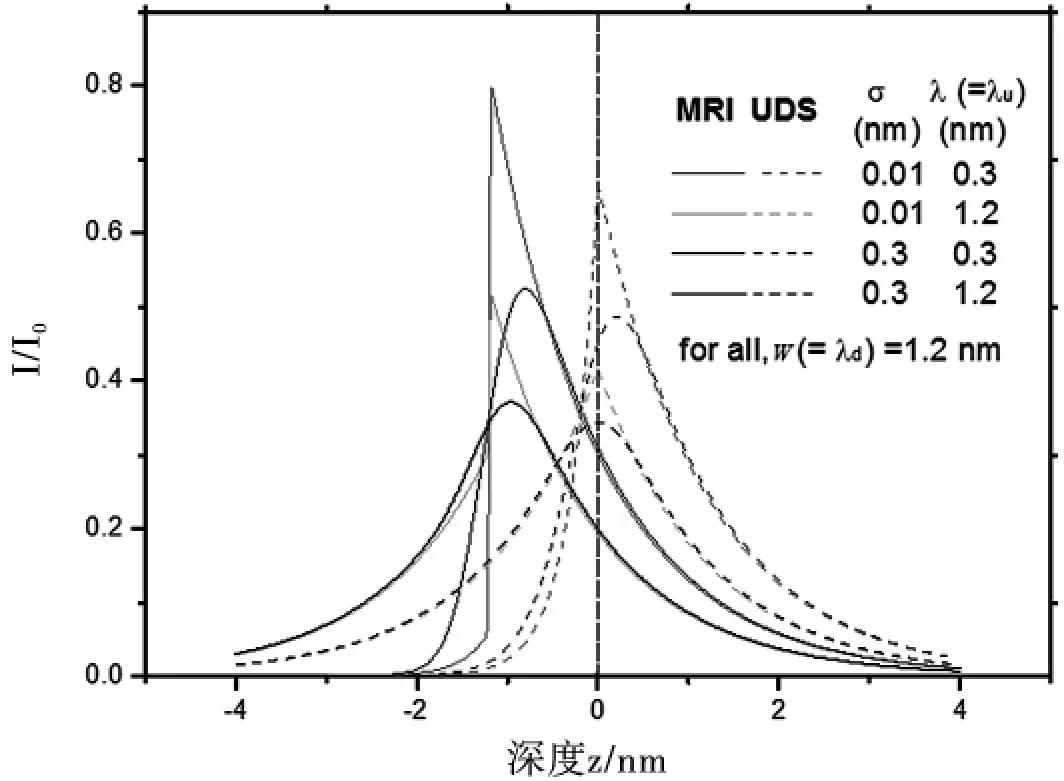

1994年,Hofmann[15]基于对GaAs/AlAs超晶格结构AES深度谱的定量分析,提出了一个由两个指数函数和一个高斯函数的卷积所构成的深度分辨率函数:三个子深度分辨率函数分别为:

其中,w为溅射导致的原子混合长度,σ为样品表面的粗糙度,为来自测量信号的信息深度(更详细的物理含义见下一节).gw描述了由于离子溅射产生的原子混合,使得测量信号随溅射深度呈指数衰减,gσ描述了样品表面粗糙度呈高斯分布,描述了由于测量信号来自于距样品表面一定深度的范围,使得测量信号随溅射深度呈指数增加,如图3所示.

图3 MRI模型中三个深度分辨率函数的图示

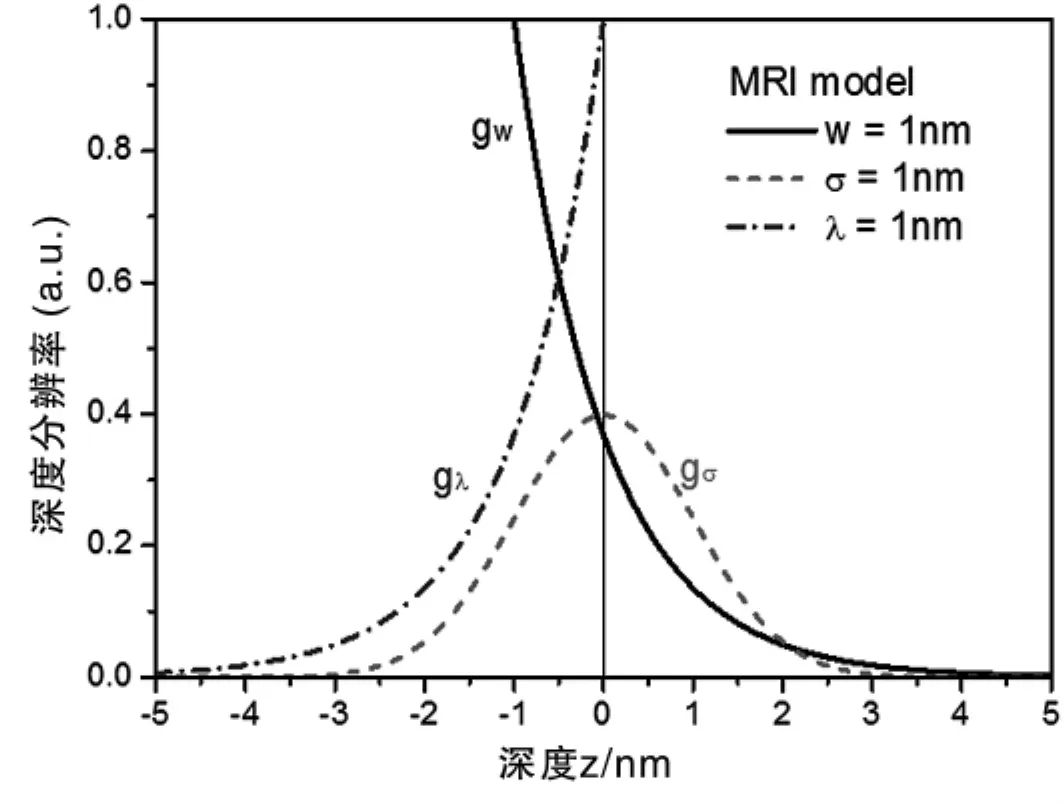

对于一个理想的(厚度近于零)极薄层,在z=0深度处,MRI模型深度分辨率函数的解析表达式为[16]:

比较Dowsett提出来的响应函数与Hofmann提出来的MRI模型的解析表达式(即方程(2)和(4)),有许多相似之处:式(2)中下坡特征长度d与式(4)中原子混合长度w相对应,σ在两个模型中含义相同.两者的不同之处主要表现在测量谱与初始层位置之间的偏移,以及Dowsett响应函数中上坡长度u和MRI模型中的不同含义上[18].

实验表明,SIMS深度谱的峰位会朝着样品的表面(z<0)方向偏移,对于Dowsett模型,质心位置为而MRI模型的质心表达式为由此可以看出,只有当u≠d时,UDS最大值位置才有偏移,且理论计算和实验结果都显示当d增大时(d>u)[19],峰位向着z>0方向偏移;而对MRI模型来说,即使≠w,深度分辨率函数都会有偏移,且σ越大,此偏移量越小.使用相同的参数,两个模型最大值的偏移量可以由图4看出.

图4 MRI模型和Dowsett深度分辨率函数解析式的比较

通过理论和实验拟合的比较可以得出:MRI模型能更好地解释其中各参数的物理含义,并能给出元素测量谱和初始位置之间的正确偏移量,从而能更准确地进行深度谱的重构.

两类解析的深度分辨率函数虽然都是通过理想的极薄层推导出来,完全可以扩展到较厚的膜层结构,但如果其中的参数,例如MRI模型中的原子混合长度和表面粗糙度依赖于浓度或成分,或者存在择优溅射时,就只能使用数值解[18].

2 MRI模型中的三个基本参数

MRI模型中的三个基本参数:原子混合长度w,粗糙度参数σ和信息深度,分别描述了在溅射深度剖析实验中,导致原始成分深度谱发生畸变的三个最重要的效应,其物理成因分析如下[20].

原子间混合长度w:当用一定能量的离子轰击样品表面时,不仅会使最外层的原子被溅射,同时由于级联效应也会使得表层以下的原子与表层原子发生混合,这种混合改变了表层元素的成分分布,导致了深度谱的展宽.这种原子间的混合程度(用混合长度来表征)主要取决于溅射条件(如,溅射离子的能量和入射的角度).混合长度愈长,深度谱的失真就愈大.采用低能离子(<0.5 keV)、高掠入射角(>60°)、重离子和离子团簇进行轰击,可以有效地减小原子间的混合长度,从而得到高深度分辨率的深度谱.

粗糙度σ:深度剖析实验中,样品粗糙度源于其固有的粗糙度和溅射诱导的粗糙度,即由于阴影效应,测量信号的强度依赖于样品的形貌.样品表面粗糙度愈大,测量信号强度的衰减就愈大.特别是当被溅射的样品是多晶的金属材料时,通道效应(不同取向的晶粒有着不同的溅射率)会导致溅射诱导的粗糙度随溅射深度的增加而显著增加,这使得深度分辨率大大降低.为了减少溅射导致的多晶样品表面形貌的改变,Zalar[21]提出了样品旋转技术,减少甚至消除了多晶样品中溅射诱导产生的粗糙度.

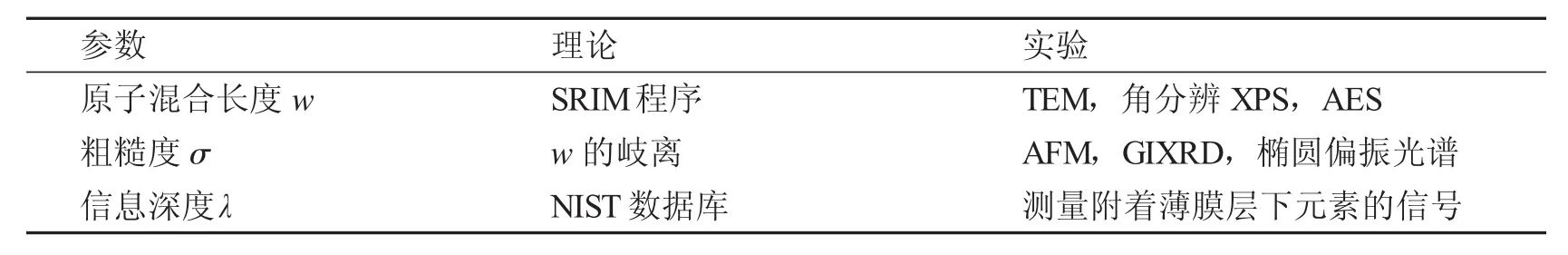

MRI模型中的三个参数都具有特定的物理意义,可以通过理论和多种实验方法得到.例如,原子混合长度w可以通过SRIM[23]程序进行估算,也可以通过高分辨率的透射电镜(HR-TEM)直接测量;粗糙度σ可以直接通过原子力显微镜(AFM)测量得到,或间接通过掠入射X-射线衍射(GIXRD)和椭圆偏振光谱得到;信息深度为电子的逃逸深度(可由NIST数据库[24]查得)与电子发射角余弦值的乘积,也可以通过测量附着薄膜层下元素的信号而获得.各参数确定方法总结于表1中.

表1 MRI模型中各参数确定方法

3 MRI模型的拓展

3.1择优溅射

一般来说,在一定的溅射条件下,不同的材料有着不同的溅射产额,导致了不同的溅射速率,因此也就出现了所谓的择优溅射.择优溅射是溅射深度剖析实验中常见的一种现象,不仅会影响原子间的混合,还会影响瞬时的溅射速率,导致溅射深度和溅射时间的非线性关系.考虑一个简单的二元体系,假设平均溅射速率与元素成分浓度满足那么溅射深度和溅射时间的关系就可以表示为[25]:

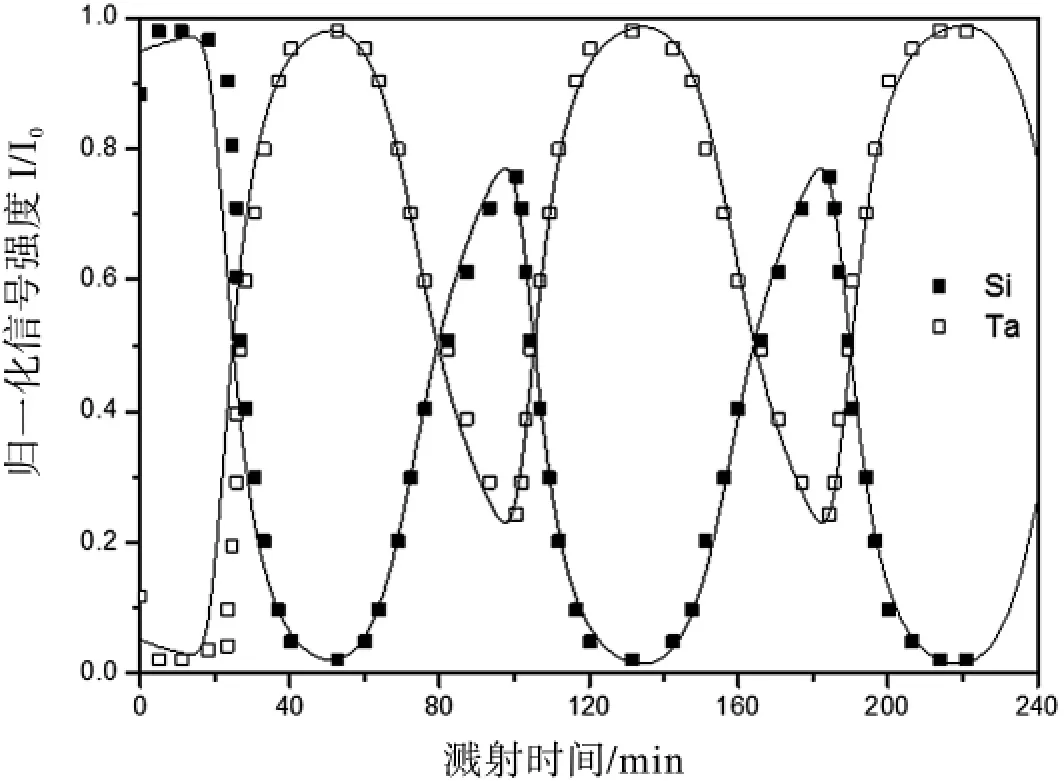

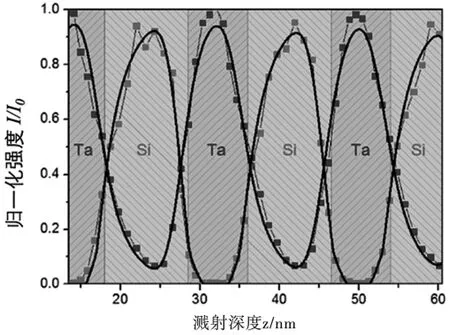

定量分析Si(10.5 nm)/Ta(7.5 nm)多层膜的深度谱实例中[28],当Si与Ta的溅射速率之比为:r(Si/Ta)=3.5时,实验测量的Si/Ta深度谱得到最佳的拟合(见图5).由此,溅射速率之比r亦可以作为一个新的参数引入到MRI模型中,其试探值可以通过相应的深度剖析实验数据估算得到.

图5 S(i10.5 nm)/Ta(7.5 nm)多层膜的AES溅射深度谱(点)及MRI拟合谱(实线).拟合的MRI参数为:w=2.6 nm,σ=1.1 nm,=0.4 nm,(rSi/Ta)=3.5.

3.2非高斯分布粗糙度的影响

样品表面粗糙度一般是呈高斯分布,但在离子溅射过程中,特别是对于多晶样品材料而言,溅射诱导产生的粗糙度由于通道效应常常会呈非高斯分布[29].在MRI模型的框架下,利用一个非高斯型的函数替代高斯函数会提高实验数据拟合的精度.尽管Zalar[21]提出的样品旋转技术,可以有效地降低多晶材料溅射过程中产生的溅射诱导粗糙度,但由于使用样品旋转技术需要花费大量的测量时间,诸多的深度剖析实验并未采用该技术,所以研究具有非高斯分布的粗糙度对测量深度谱的影响有着现实的意义[30-31].

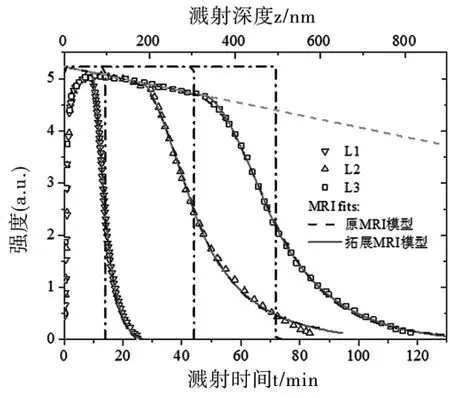

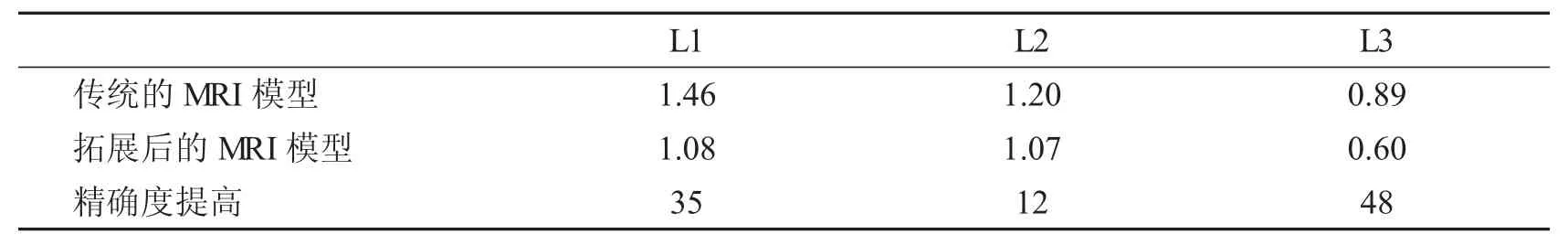

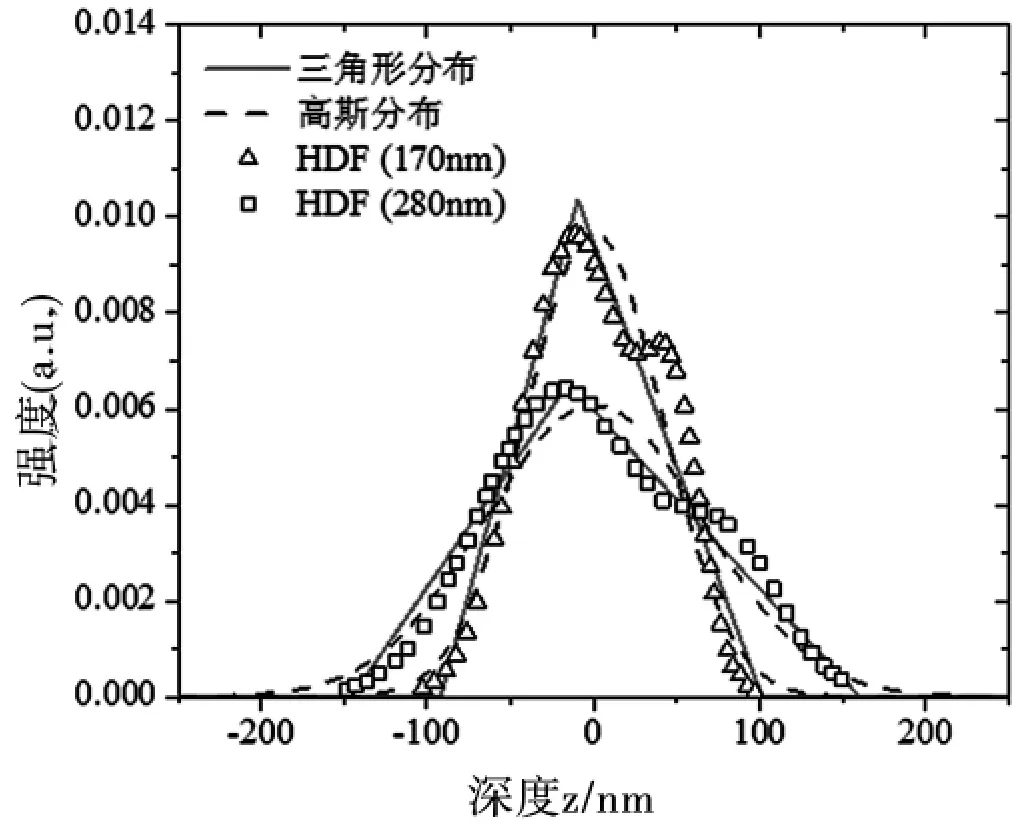

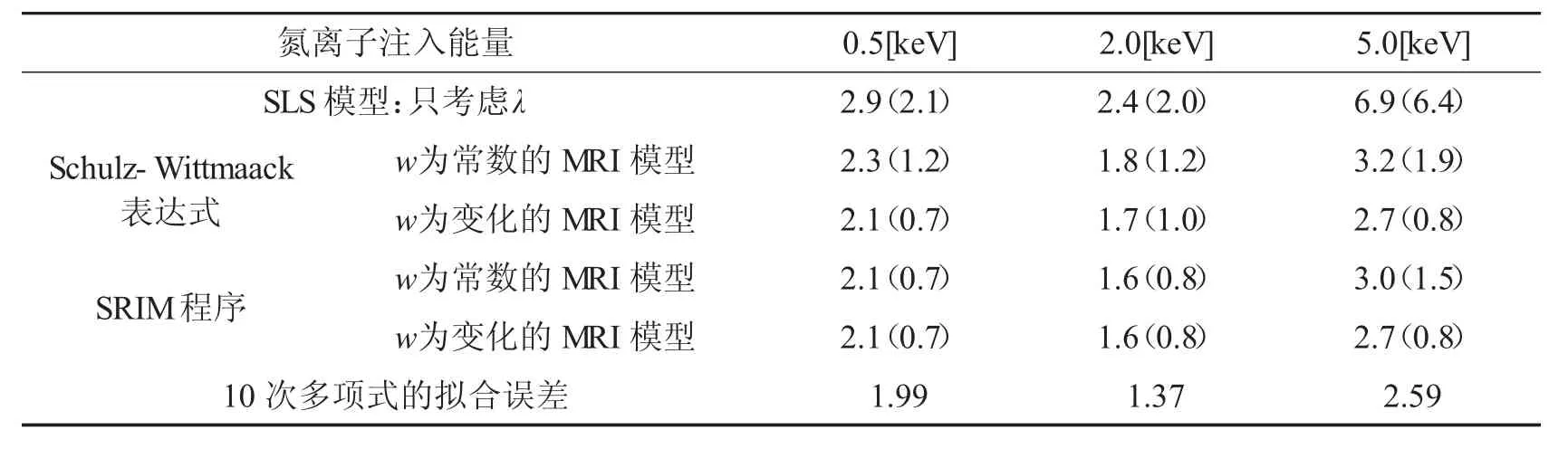

简玮等特别讨论了非高斯型的、对称与非对称型高度分布函数对溅射深度谱的影响,并应用于定量分析三个不同厚度Al薄膜的AES深度剖析数据[32].多晶铝层是通过蒸发沉积在单晶硅衬底上,其厚度分别为L1(96 nm),L2(305 nm)和L3(495 nm).对样品进行AES深度剖析,测量结果如图6空心点所示.利用传统的MRI模型(粗糙度呈高斯分布)和拓展后的MRI模型(粗糙度呈非对称三角分布)分别对测量得到的实验数据进行拟合,最佳的拟合结果如图6实线所示.根据实验数据与模拟剖面之间的卡方偏差(见表2),可知拓展的MRI模型能得到优于传统的MRI模型的拟合结果.利用拟合结果计算在170 nm和280 nm处表面形貌的高度分布,与在相应位置上AFM测量得到的实际高度分布比较,结果如图7所示.由图中可以看到,相比对称的高斯分布,假设的非对称三角形的高度分布与相应的AFM测量结果更为接近,这进一步说明利用非对称三角形的高度分布函数对实验测量得到的Al深度谱进行定量分析能获得更好的拟合结果.

图6 空心点表示L1,L2和L3样品的AES测量谱,传统和拓展MRI模型的最佳拟合数据分别用虚线和实线表示

表2 图6中测量和拟合数据之间的卡方偏差 %

图7 L3样品在溅射深度为170 nm和280 nm处,AFM测量的高度分布(空心点)及对应的传统和拓展MRI计算的高斯(虚线)和三角形(实线)高度分布函数

3.3非稳定溅射的影响

其中,c1和c2为常数,z表示溅射深度,z0表示当w达到饱和值时的溅射深度.

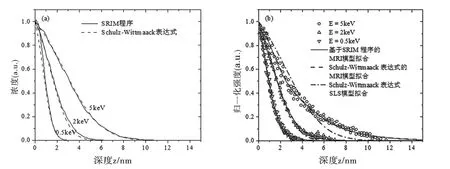

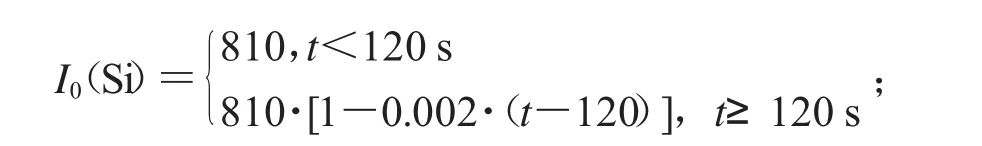

上述MRI模型的拓展,可以很好地应用于定量分析离子注入掺杂元素的深度谱.图8a给出了利用SRIM[23]程序和Schulz-Wittmaack表达式[36]分别模拟用0.5、2.0、5.0 keV轰击50 nm钴薄膜所产生的氮离子注入的深度分布.用1 keV Ar+溅射的AES深度剖析测量注入氮离子的结果如图8b空心点所示[37].由拟合得到的原子混合长度可知,对较低能量(E=0.5,2.0 keV)的注入情形,非稳态w值的假设可以忽略.而在较大能量(E=5.0 keV)情形中,w值按z1/2关系增加的机制有效发挥.在文献[38]中,作者采用Schulz-Wittmaack表达式模拟注入离子分布,并在此基础上通过只考虑信息深度()而不考虑原子间混合的SLS模型拟合实验数据,结果如图8b点划线所示.根据拟合结果,比较采用不同深度剖析模型相应的拟合误差(见表3),可以看出MRI模型明显优于SLS模型,其相应模拟的深度谱产生更长的拖尾,而采用w值变化的拓展MRI模型又略优于传统的MRI模型的拟合.

传统的MRI模型假定原子间的混合长度是一个常数,即为一个稳定的溅射过程,但在溅射初期时,溅射是一个非稳定过程,如果假设原子间的混合长度按一定的规律从零增加到稳态值,就可以模拟溅射深度剖析初期的深度谱数据,这对于定量解释浅表层深度剖析数据而言相当重要[33].

研究表明在溅射初期时,原子混合长度与溅射深度成二次开方的关系,即w正比于z1/2,直至达到稳定值,对应的溅射深度z一般超过初级离子投射范围的两倍[34-35].因此,对于浅表层深度剖析的定量分析,可以假设MRI模型中的原子间混合长度为:

图8 (a)基于SRIM程序和Schulz-Wittmaack表达式得到获得的不同轰击能量氮离子的注入剖面.(b)氮离子注入剖面的AES深度谱(空心点),及SLS模式和拓展MRI模式的最佳拟合结果

表3 各拟合结果的卡方误差,扣除实验测量噪声导致的拟合误差,十次多项式的拟合误差表示在括号中. %

3.4多个参数的变化

复杂的深度剖析定量分析涉及到同时有多个随溅射时间而变化的效应,特别是对于高灵敏度和高基体效应的ToF-SIMS深度剖析定量分析来说,有时必须综合考虑随溅射深度而变化的择优溅射,粗糙度,原子间混合以及基体变化产生的各种效应.

刘毅等[39]利用ToF-SIMS(1 keV Cs+离子溅射,45°入射角)对10×Ta(7.5 nm)/Si(10.5 nm)多层膜样品进行了深度剖析测量,其结果如图9的方块点所示.在MRI模型框架下考虑:(1)随溅射深度和元素浓度变化的平均溅射速率:qav(nm/s)=0.668-5.37*10-4*t(s),及择优溅射速率比:r=q(Si)/q(Ta);(2)随浓度变化的Si的灵敏度因子(基体效应):

(3)随溅射深度增加的粗糙度:σ=1.22+1.65*10-2*z,Ta/Si多层结构得以重构,如图9的实线所示.很明显,拟合的结果表明:实验测量的深度剖析数据中包含着诸多的不确定性,在深度剖析定量分析中综合考虑多个不确定性的因素才能更好地完成多层样品结构的重构.

图9 Si(红色方块)和CsTa(蓝色方块)的强度/深度谱,MRI重构谱(实线)以及原始层结构(Si:斜下线区域,Ta:斜上线区域)

3.5GDOES深度剖析定量分析模型的建立

GDOES深度剖析技术凭借其极高的溅射速率(>1 μm/min)早已广泛应用于较厚镀层的深度剖析[40],近年来,利用该技术实现了纳米量级分辨率的深度剖析测量[41-43].在较大溅射深度的GDOES深度剖析中,由于溅射的不均匀、表层原子的扩散、再沉积所形成的坑道效应(Crater effect)对测量深度谱会造成严重的失真,因此,非常有必要在GDOES深度剖析定量分析中考虑坑道效应.

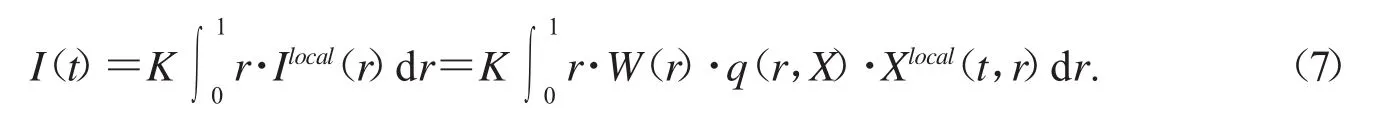

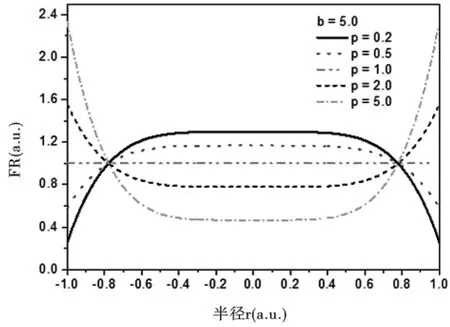

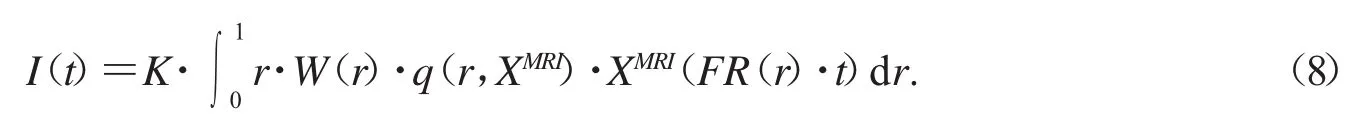

Z.Weiss[44]首先在GDOES深度剖析定量分析中考虑了坑道效应,之后S.Oswald和V. Hofmann进一步提出了定量表征坑道效应的CRAS(CRAter Simulation)模型[45-46].刘毅等[47]在MRI模型的框架下引入了CRAS的计算,构造了MRI-CRAS模型,实现了较为完整的GDOES深度剖析定量分析.在GDOES深度剖析中,测量强度可看作是坑道表面所有测量信号的总和.考虑到坑道表面呈中心对称,在径向坐标下测量信号强度可表示为[47]:

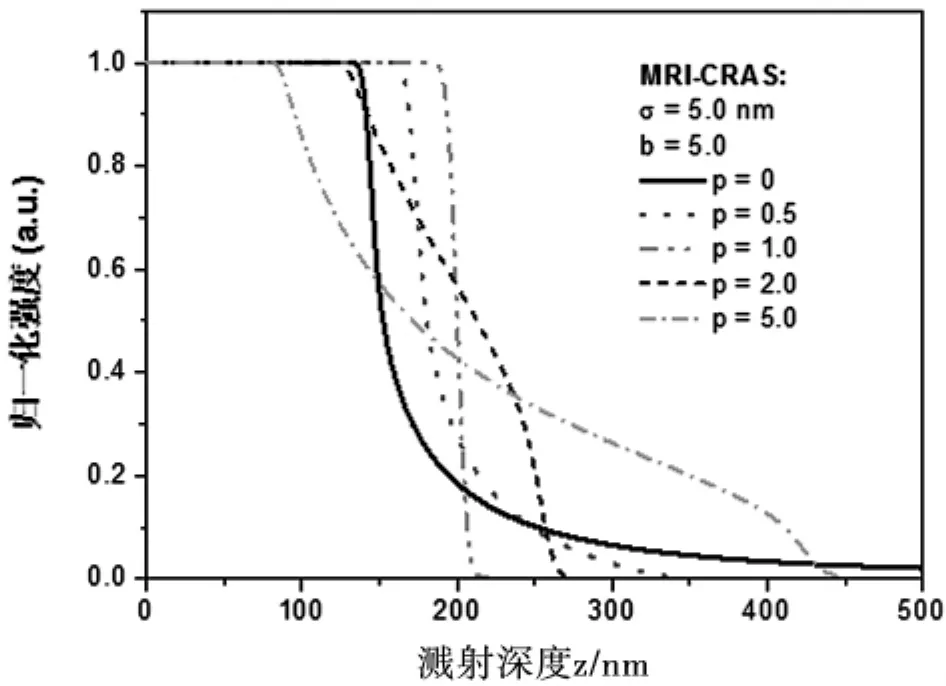

在无基体效应的条件下,GDOES测量信号不仅正比于表面成分X,而且还正比于溅射速率.考虑到坑道内相对于测量轴向方向,来自于不同位置的信号具有不同的权重,必须考虑由实验确定的传递函数[48].在CRAS模型中,溅射通量强度J(r)与半径r的关系由包含两个坑道参量(b,p)相应的函数描述[48].引入坑道参量p可获得相对于通量强度平均值J的相对通量强度FR(r).相对通量强度随坑道半径r变化的函数如图10所示(取相同的b与不同的p值).显然,当p>1时,坑道呈现凸形;当p<1时,坑道呈现凹形.当p=1时,坑道效应消失.图10表明,参量p值越大,坑道曲率越大.

将利用MRI模型计算得到的深度谱输入到CRAS模拟计算之中,也就实现了在GDOES深度剖中同时考虑粗糙度、溅射混合及坑道效应的目的.假设在溅射过程中,不同的坑道位置对应的射通量不同,是对测量信号强度贡献唯一的不同,那么在MRI-CRAS模型中测量信号的强度就可表示为[47]:

图10 相对通量(FR)作为坑道半径r的函数

对于一厚为200 nm的薄膜,MRI-CRAS模拟得到的深度谱如图11所示,其中坑道采用相同b(=5)和不同的p(=0,0.5,1,2,5)进行模拟,并取粗糙度参数σ=5 nm.对于p=1的坑道,MRI-CRAS模拟的剖面与MRI的计算相同,即为粗糙度导致的误差函数.对于p<1的凹形坑道,显然,剖面在高于50%强度显示类似的误差函数形状而在低于50%强度则为一长拖尾.对于p>1的坑道,界面剖面看起来像个阶梯.

图11 MRI-CRAS模型模拟得到的界面剖面

4 深度剖析定量分析的应用

4.1深度分辨率的确定

深度分辨率是检验深度剖析实验质量的一个重要指标,随着纳米薄膜材料的广泛应用,按目前定义的“84%-16%对应的溅射深度”来确定深度剖析分辨率已不可能,因为对仅有几个纳米厚的薄膜进行深度剖析实验时,无法获得100%或0%平台信号的强度(参见图2),这样也就无法确定84%-16%所对应的溅射深度.为此常通过深度剖析的定量分析方法来确定深度分辨率.

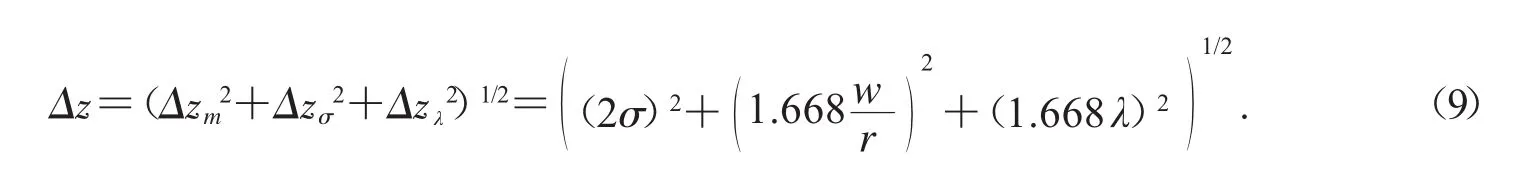

在MRI模型的框架下,通过对测量深度谱的定量分析,可以获得相关的MRI参数(w,σ,和r),相应的深度分辨率即可表示为[49]:

利用AES,XPS和ToF-SIMS对同一块利用磁控溅射方法沉积在单晶硅(111)基片上的4×a-Si(15 nm,非晶)/c-Al(15 nm,多晶)多层膜进行溅射深度剖析,其中,AES深度剖析分别采用了固定样品和旋转样品两种模式(见4.2节),ToF-SIMS分别采用了Cs+和O2+溅射.利用MRI模型对所得到的深度谱进行拟合,相关的实验条件及拟合结果详见文献[50].将获得的最佳拟合的MRI参数代入公式(9),得到了深度分辨率随溅射深度的变化,如图12所示.由图可知,AES和ToF-SIMS深度剖析的分辨率明显要比XPS高,这主要是由于XPS深度剖析中较大的信号撷取面积(以满足信号强度的要求)与溅射面积之比,这使得溅射诱导的粗糙度最大,且随溅射深度的增加而显著增加.在AES深度剖析中,应用旋转样品模式可以有效降低溅射诱导的粗糙度,使得深度分辨率不随溅射深度而增加(见4.2节).SIMS深度分辨率优于AES,主要是由于SIMS探测的二次离子信号来自样品的最表层,信息深度取为零.而用O2+溅射的SIMS深度分辨率又优于用Cs+的溅射,这主要是由于O2+溅射使得多晶铝氧化变成了非晶态,从而避免了溅射诱导产生的粗糙度.比较在不同溅射条件下或不同深度剖析技术的深度分辨率,可以为提高深度剖析实验质量提供具有指导性的建议.

图12 AES,XPS和SIMS随溅射深度文化的深度分辨率的比较

4.2薄膜界面间粗糙度的确定

材料表面/界面粗糙度对于材料或器件表面/界面的物理化学性质有着不可忽视的影响,特别对发生在表面/界面的相变起着至关重要的作用,因此,薄膜材料表面/界面粗糙度的表征对于包括电子器件开发、功能材料应用等的研究有着重要的意义[51].目前,测量材料表面粗糙度的方法很多,通常可以进行直接测量,如,利用AFM、台阶仪等,但对界面粗糙度的定量表征常常是通过间接的方法,主要是通过建立的模型拟合测量的实验数据,再从中提取有关界面粗糙度的信息,如,GIXRD及深度剖析定量分析.下面以利用深度剖析定量分析方法提取Si/Al多层膜界面粗糙度以及溅射诱导粗糙度为例.

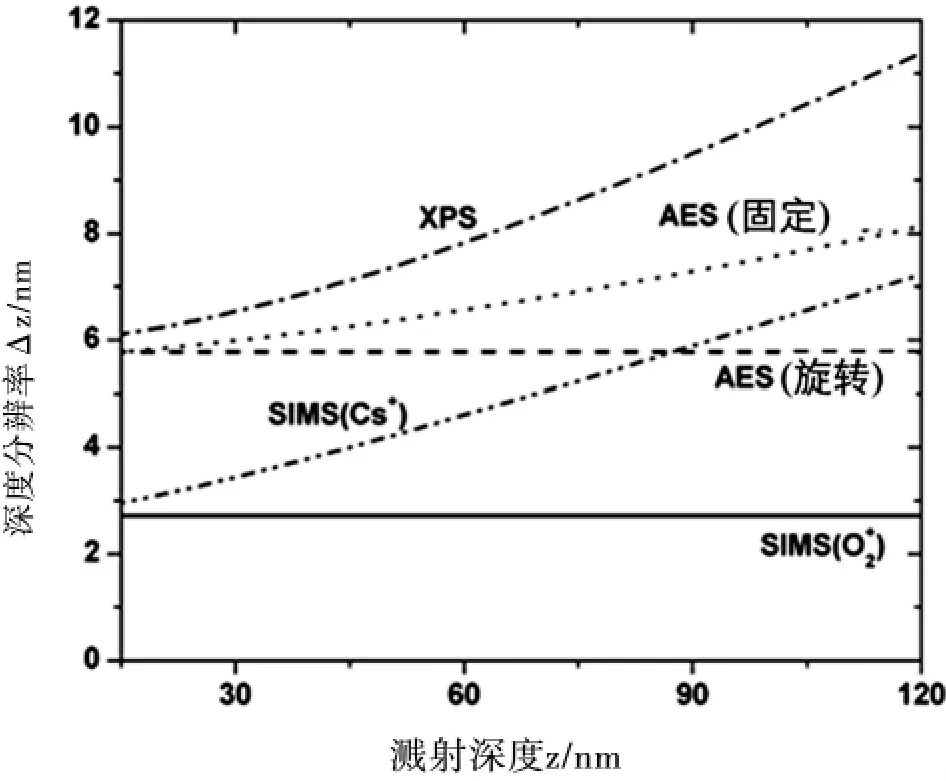

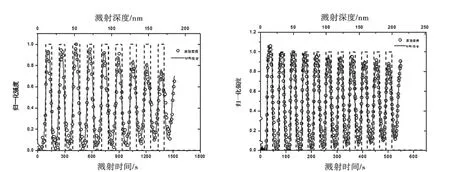

实验用的Si/Al多层膜与4.1节所用的4×Si(15 nm)/Al(15 nm)/Si(111)样品相同,在旋转和固定两种模式下对该样品进行AES深度剖析,测量结果如图13空心点所示.利用MRI模型对测量的Al深度谱进行拟合,结果如图13中的实线所示[52],对应最佳拟合的MRI参数列在图中.使用AFM测量固定模式溅射到样品第一和最后Al层的粗糙度分别为0.9 nm和3.4 nm,这与对于图13b中拟合得到的粗糙度参数完全相吻合.对比图13a和b发现:采用样品旋转模式Al的最高百分比浓度保持不变,而采用样品固定模式,由于溅射诱导产生的粗糙度导致Al的最高百分比浓度随溅射深度增加而降低.对比的结果意味着(1)界面间的粗糙度与表层的粗糙度相当;(2)样品旋转模式能有效减小甚至消除溅射诱导产生的粗糙度,而溅射诱导产生的粗糙度大小可以通过拟合的两个粗糙度参数之差计算得出.

图13 (a)旋转样品和(b)固定样品模式下Al的测量谱(空心点),MRI拟合得到的浓度深度谱(实线)和重构的Al层结构(虚线).

4.3扩散系数的确定

通过对制备和退火薄膜样品深度谱的定量分析,可以准确获得薄膜材料中的互扩散系数.在MRI模型中,描述粗糙度的分辨率函数为高斯函数(见式(3)),一般来说在扩散初期,元素的成分分布亦可用一个高斯函数来表示,那么就有[53]:

其中,D为扩散系数,t为退火时间,σT和σ0分别为拟合退火和制备样品深度谱所得到的粗糙度参数.

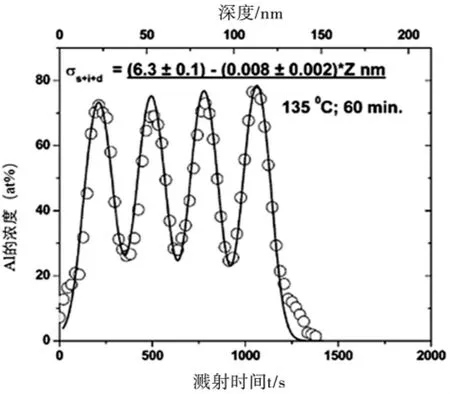

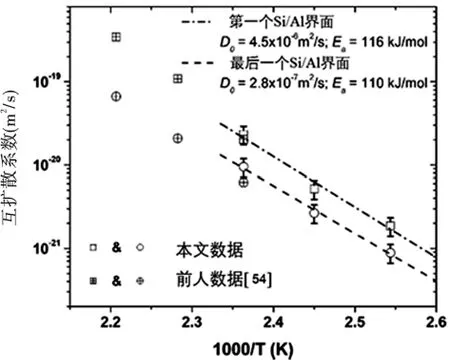

将4×Si(15 nm)/Al(15 nm)/Si(111)样品在不同温度下退火一定时间后,使用固定模式的AES深度剖析进行表征,最后利用MRI模型对测量的深度谱拟合.以在135°C退火60 min的样品为例,其测量的AES深度谱如图14所示(空心点).很明显,与测得的制备样品深度谱相反(见图13b):退火样品中铝的最高百分比浓度随着溅射时间(厚度)的增加而增加.假设σ随厚度的增加而线性减少,测量的深度谱得以拟合(见图14实线).这样在该退火温度下,局域性的扩散系数就可由式(10)获得.在得到不同温度下的扩散系数后,就可以利用阿伦尼乌斯关系图获得相应的扩散前指因子(D0)及激活能(Ea),如图15所示.

图14 退火样品Al的测量深度剖谱(空心点)及MRI拟合的结果(实线)

图15 阿伦尼乌斯图给出了按式(10)计算得到的互扩散系数.空心方块与空心圆圈分别表示第一和最后一个Si/Al界面处的互扩散系数

4.4超晶格结构及分子结构的重构

4.4.1超晶格结构的重构

GaAs/AlAs超晶格多层膜结构广泛用于微电子器件和光电子设备[55].GaAs/AlAs样品的层结构,成分的分布,以及表面/界面粗糙度会极大影响其物理和化学性质,例如:抗腐蚀性,光泽度,导热率,导电率和磁性等[56],为了控制GaAs/AlAs超晶格多层膜结构的生长质量,提高电子器件的性能,对GaAs/AlAs超晶格多层膜样品的结构,成分分布,以及界面粗糙度进行定量表征非常必要.

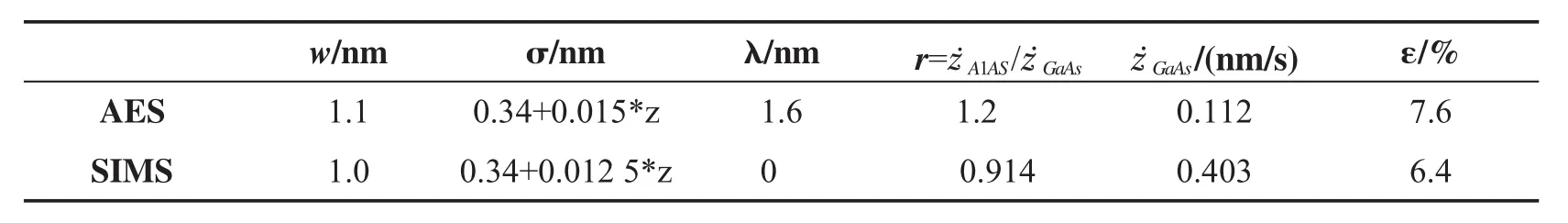

实验用的GaAs/AlAs超晶格多层膜是利用分子束外延(MBE)技术沉积在GaAs (100)基片上,然后分别利用AES(PHI-700,入射Ar+离子束为1 keV,入射角与表面法线成60°)和ToF-SIMS(TOF.SIMS5,入射Cs+离子束为1 keV+,入射角与表面法线成45°)进行深度剖析表征,将测量的Si元素深度剖析数据作归一化处理,如图16空心点所示.

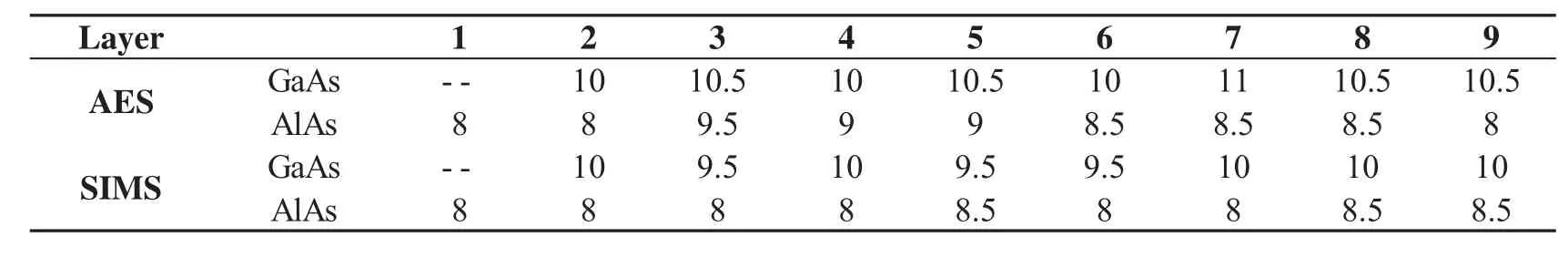

根据以上溅射条件,利用SRIM程序模拟Ar+注入样品过程,选取纵向岐离长度作为界面间原子混合长度;根据NIST数据库,结合拟合情况和文献[57],确定AES深度剖析中信息深度=1.6 nm,而SIMS中=0 nm;考虑择优溅射(详见3.1节);并假设溅射诱导的粗糙度与溅射深度成线性关系,利用MRI模型对测量的深度谱进行拟合,最佳拟合结果如图16实线所示[58].由最佳拟合参数可以得到Ga和Si元素的溅射速率、原子混合长度、样品界面间的粗糙度(见表4)及样品各层的厚度(见表5)等相关的定量信息. AFM测得样品表面粗糙度为0.34 nm,与拟合参数中样品的初始粗糙度一致[58].

图16 (a)AES,(b)SIMS测量的Al元素深度谱(空心点),MRI拟合谱(实线)和原始层结构(虚线)

表4 图16中最佳MRI拟合参数以及测量数据与拟合数据间的标准差ε

表5 由MRI拟合参数得到的GaAs和AlAs各层厚度值 nm

4.4.2分子结构的重构

1994年Shimizu等发表了第一篇利用rf-GDOES深度剖析确定单分子结构的论文[59].虽然测量结果只是定性给出了在铜基片上自组合生长硫脲单分子层各组成元素的排列顺序,但却改变了人们对GDOES深度剖析技术所能达到的深度分辨率极限的认识.

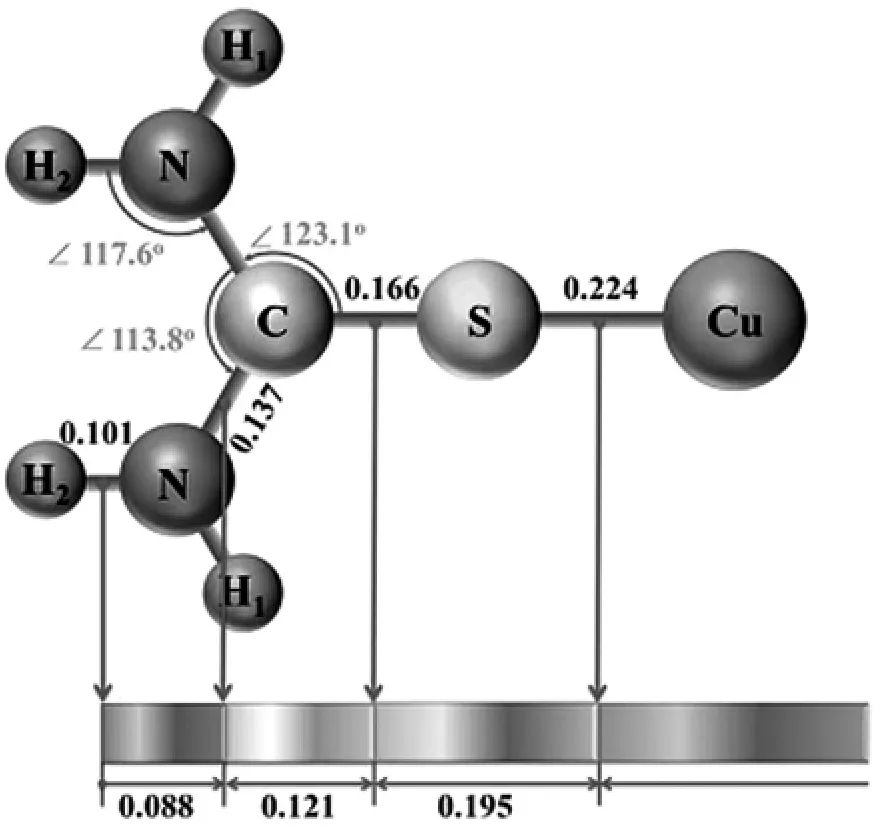

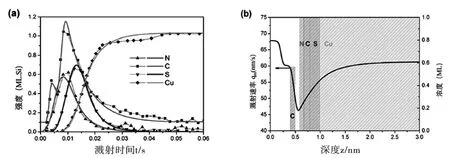

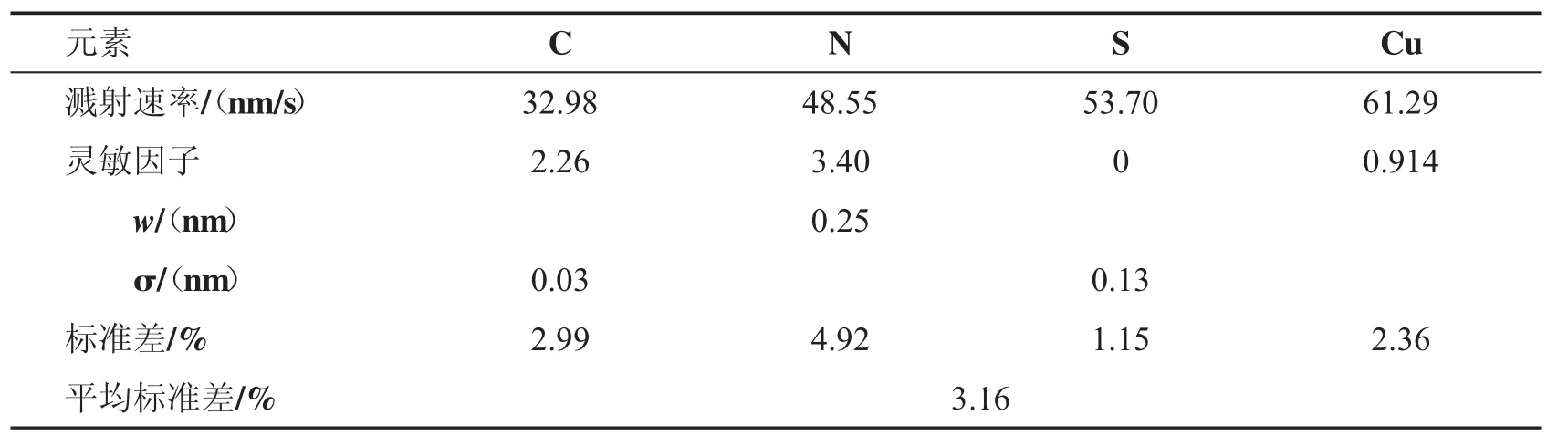

刘毅等[59]在MRI模型的框架下,基于已确定的硫脲分子结构,对Shimizu等[60]测量的GDOES深度谱数据进行了完整的定量分析,不仅重构了硫脲单分子结构,而且还获得了该GDOES深度剖析实验较为详尽的定量数据,比如,各元素的溅射速率,对应的深度分辨率等.这是MRI模型第一次应用于单分子层GDOES深度谱的重构,引起了业内广泛的关注[61].

该实验数据具体的拟合步骤如下:(1)由于自组合生长的硫脲分子的取向垂直于铜基片,可将已知硫脲分子结构中各原子的位置投影到垂直于基片的方向,由此构成了MRI模型计算的原始层结构,如图17所示[62-63];(2)通过改变MRI参数,初步拟合N和S的深度谱数据;(3)然后考虑来自纯铜基片上环境碳元素的背景,通过改变附着在基片上碳的分布,直至达到最佳拟合在同样条件下测量C的深度谱数据;(4)将硫脲分子的原始层结构以及所得到的碳元素背景结构代入MRI模型深度谱的计算中,并假设溅射速率依赖于溅射深度,完成对所测量的硫脲分子各元素(包括碳背景及铜基片)深度剖析数据的拟合,最佳的拟合结果如图18a所示,溅射速率与溅射深度的关系如图18b,获得的MRI参数见表6[60].拟合得到的粗糙度0.13 nm意味着铜衬底表面达到了原子层量级的平滑,相应的深度剖析分辨率亦达到了亚纳米量级.

图17 投影的硫脲分子结构作为MRI模拟输入的层结构(单位nm).

图18 (a)硫脲单分子,碳吸附层和铜基底的测量深度谱,以及MRI拟合的结果(实线).(b)拟合得到的随溅深度变化的溅射速率.

表6 采用依赖于成分的溅射速率和常数的混合长度w的MRI模型,多元素拟合图18 中测量剖面得到的各元素溅射速率和MRI参数

5 结论与展望

MRI模型由于其特有的物理背景,被广泛应用于各类深度剖析数据的定量分析,在其框架下所进行的拓展更能拟合高分辨率的深度剖析数据.深度剖析的定量分析,不仅可以获得材料中真实的成分深度分布,还可以获得更多有用的定量信息,如溅射速率、原子混合长度、样品界面粗糙度、薄膜材料中互扩散系数等.就目前使用最为普遍的AES,XPS,SIMS及GDOES四种深度剖析技术来说,AES与XPS无论是在将测量信号强度转换成元素成分浓度,还是深度谱数据的定量分析方面都有比较成熟的理论和经验的积累,但XPS深度剖析由于测量的深度分辨率较低以及耗时,因此鲜有用XPS做深度剖析测量,除非需要获得元素化学态随深度的变化.SIMS(特别是ToF-SIMS)由于其高灵敏度正愈来愈多的应用于各种材料(包括生物材料)的深度剖析测量,但由于较强的基体效应,测量信号强度转换成元素成分浓度的理论关系还不是很成熟,因此也影响到其深度谱数据的定量分析.GDOES深度剖析由于其极高的溅射速率以及相对较低的价格,已在工业界被广泛应用,但由于同样存在将测量信号强度转换成元素成分浓度的问题,以及极为显著的坑道效应,使得其深度谱数据的定量分析还处在探索的阶段.实验已证明GDOES深度剖析的分辨率亦可以到达亚纳米量级,相信随着对其数据定量分析研究的进一步深入,该技术会更加广泛的应用于各领域材料的深度剖析.

溅射深度剖析技术目前已成为表面分析的一种常规检测手段,也是确定薄膜材料中各组成元素成分分布的一个有效方法.随着科技的发展,元素成分的表征技术会不断创新,探测的灵敏度会进一步提高,新型的溅射离子源会不断涌现,这些都为溅射深度剖析技术提供了一个广泛的发展前景.因此,深度剖析定量分析的研究将会一直持续下去.另一方面,由于薄膜器件样品的尺度愈来愈小,以及溅射深度剖析技术在有机小分子、生物分子和细胞结构等领域中的应用,对深度剖析分辨率的要求也愈来愈高.毫无疑问,深度剖析定量分析的研究,将会为优化仪器参数,提高深度谱的测量分辨率,提供具有指导意义的改进方案.

[1]刘毅,王江涌.溅射深度剖析的定量分析及其应用[J].真空,2012,49(2):71-76.

[2]Honig R E.Sputtering of surfaces by positive ion beams of low energy[J].J Appl Phys 1958,29(3):549-555.

[3]Liebl H.Ion microprobe mass analyzer[J].J Appl Phys,1967,38(13):5277-5283.

[4]Werner H W,Grefte H.A mass spectrometer for the examination of thin[J].Vak-Tech,1968,17(2):37-41.

[5]Benninghoven A.Analysis of submonolayers on silver by negative secondary ion emission[J].phys stat sol (b),1969,34(2):K169-K171.

[6]Weber R E,Peria W T.Use of LEED apparatus for the detection and identification of surface contaminants [J].J Appl Phys,1967,38(11):4355-4358.

[7]Hofmann S.Sputter depth profile analysis ofinterfaces[J].Rep Prog Phys,1998,61(7):827-888.

[8]Briggs D,Grant J.Surface analysis by auger and x-ray photoelectron[M].Manchester:IM Publications,West Sussex,UK and Surface Spectra Limited,2003:619.

[9]ASTM E-42,Standard Terminology Relating to Surface Analysis[S].Philadelphia: American Society for Testing and Materials,1992.

[10]Hofmann S,Liu Y,Jian W,et al.Depth resolution in sputter profiling revisited[J].Surf Interface Anal,To be published.

[11]Ho P S,Lewis H E.Deconvolution method for composition profiling by Auger sputtering technique[J].Surf Sci,1976,55(1):335-348.

[12]Dowsett M G,Barlow R D,Fox H S,et al.Secondary ion mass spectrometry depth profiling of boron,antimony,and germanium deltas in silicon and implications for profile deconvolution[J].J Vac Sci Technol B,1992,10(1):336-341.

[13]Dowsett MG,Chu D P.Quantification of secondary-ion-mass spectroscopy depth profiles using maximum entropy deconvolution with a sample independent response function[J].J Vac Sci Technol B,1998,16(1):377-381.

[14]Surface chemical analysis-secondary-ion mass spectrometry-method for estimating depth resolution parameters with multiple delta-layer reference materials:ISO 20341[S/OL].[2016-3-5].https://www.iso. org/obp/ui/#iso:std:iso:20341:ed-1:v1:en.

[15]Hofmann S.Atomic mixing,surface roughness and information depth in high-resolution AES depth profiling ofa GaAs/AlAs superlattice structure[J].SurfInterface Anal,1994,21(9):673-678.

[16]Liu Y,Hofmann S,Wang J Y.An analytical depth resolution function for the MRI model[J].Surf Interface Anal,2013,45(11/12):1659-1660.

[17]Hofmann S.Profile reconstruction in sputter depth profiling[J].Thin Solid Films,2001,398/399:336-342.

[18]Hofmann S,Liu Y,Wang J Y,et.al.Analytical and numerical depth resolution functions in sputter profiling[J].Appl SurfSci,2014,314:942-955.

[19]Wittmaack K,Hammerl E,Eisele I,et al.Peak or centroid-which parameter is better suited for quantifying apparent marker locations in low-energy sputter depth profiling with reactive primary ion beams [J].SurfInterface Anal,2001,31(9):893-896.

[20]Hofmann S.Sputter depth profiling:past,present,and future[J].Surf Interface Anal,2014,46 (10/11):654-662.Doi:10.1002/sia.5489.

[21]Zalar A.Improved depth resolution by sample rotation during Auger electron spectroscopy depth profiling [J].Thin Solid Films,1985,124(3/4):223-230.

[22]Wittmaack K,Mutzke A.Depth of origin of sputtered atoms:Exploring the dependence on relevant target properties to identify the correlation with low-energy ranges[J].Nuclear Instruments&Methods in Physics Research Section B-beam Interactions With Materials and Atoms,2012,281:37-44.

[23]Ziegler J F,Biersack J P,Littmark U.The stopping range of ions in solids[M].New York:Pergamon Press,1985.

[24]Powell C J,Jablonski A.NIST Electron Effective-Attenuation-Length Database-Version1.3[EB/OL]. [2016-03-05].http://120.52.72.73/www.nist.gov/c3pr90ntcsf0/srd/upload/SRD82UsersGuideV1-3.pdf

[25]Hofmann S,Wang J Y.Progress in quantitative sputter depth profiling using the mri-model[J].Journal of Surface Analysis,2003,10:52-58.

[26]Bungo T,Nagatomi T,Takai Y.Dependence of depth resolution on primary energy oflow-energy Ar+Ions (100-1000 eV)in AES sputter depth profiling of GaAs/AlAs superlattice[J].Surf Interface Anal,2006,38 (12/13):1598-1603.

[27]Hofmann S.Characterization ofnanolayers by sputter depth profiling[J].Appl Surf Sci,2005,241(1/2):113-121.

[28]Hofmann S,Wang J Y.Determination ofthe depth scale in sputter depth Profiling[J].J SurfAnal,2002,9 (3):306-309.

[29]Wöhner T,Ecke G,Rößler H,et al.Sputtering-induced surface roughness ofpolycrystalline Al films and its influence on AES depth profiles[J].1998,26(1):1-8.

[30]Liu Y,Jian W,Wang J Y,et al.Influence of non-Gaussian roughness on sputter depth profiles[J].Appl SurfSci,2013,276(3):447-453.

[31]Gadelmawla E S,Koura M M,Maksoud T M A,et al.Roughness parameters[J]J Material Processing Tech,2002,123(1):133-145.

[32]Jian W,Liu Y,Wang X Y,et al.Quantification of AES depth profiling data of polycrystalline Al films with Gaussian and non-Gaussian surface height distributions[J].Surf Interface Anal,2013,45(7):1148-1151.

[33]Wang J Y,Liu Y,Hofmann S,et al.Influence of nonstationary atomic mixing on depth resolution in sputter depth profiling[J].SurfInterface Anal,2012,44(5):569-572.

[34]Tsai J C C,Morabito J M.The mechanism of simultaneous implantation and sputtering by high energy oxygen ions duringsecondaryion mass spectrometry(SIMS)analysis[J].SurfSci,1974,44(1):247-252.

[35]Wittmaack K.Beam-induced broadening effects in sputter depth profiling[J].Vacuum,1984,34(1/2):119-137.

[36]Andersen H H.The depth resolution ofsputter profiling[J].Appl Phys,1979,18:131-140.

[37]Schulz F,Wittmaack K.Model calculation of ion collection in the presence of sputtering[J].Radiat Eff,1976,29(1):31-40.

[38]Hofmann S.From depth resolution to depth resolution function:refinement of the concept for delta layers,single layers and multilayers[J].SurfInterface Anal,1999,27(9):825-834.

[39]Liu Y,Hofmann S,Wang J Y,et al.Quantitative reconstruction of Ta/Si multilayer depth profiles obtained by Time-of-Flight-Secondary-Ion-Mass-Spectrometry(ToF-SIMS)using Cs+ion sputtering[J].Thin Solid Films,2015,591(A):60-65.

[40]Baunack S,Hoffmann V,Zahn W.Quantitative nitrogen analysis by Auger electron spectrometry and glow discharge optical emission spectrometry[J].Microchim Acta,2006,156(1):69-72.

[41]PaylingR,Michler J,Aeberhard M.Quantitative analysis of conductive coatings by radiofrequency-powered glow discharge optical emission spectrometry:hydrogen,d.c.bias voltage and density corrections[J].Surf Interface Anal,2002,33(6):472-477.

[42]Escobar Galindo R,Forniés E,Albella J M.Compositional depth profiling analysis of thin and ultrathin multilayer coatings by radio-frequency glow discharge optical emission spectroscopy[J].Surf Coat Technol,2006,200(22/23):6185-6189.

[43]Shimizu K,Payling R,Habazaki H,et al.Rf-GDOES depth profiling analysis of a monolayer of thiourea adsorbed on copper[J].J Anal At Spectrom,2004,19(5):692-695.

[44]Weiss Z.A formalism for correcting the GDOS concentration depth profiles[J].Czechoslovak Journal of Physics,1990,40(2):237-240.

[45]Oswald S,Hoffmann V,Ehrlich G.Contribution to computer-aided interpretation of ion sputtering depth profiling[J].Spectrochimica Acta Part B:Atomic Spectroscopy,1994,49(11):1123-1145.

[46]Prabler F,Hoffmann V,Schumann J,et al.Quantitative depth profilingin glowdischarge spectroscopies-A new deconvolution technique to separate effects of an uneven erosion crater shape[J].Fresenius'J Anal Chem,1996,355:840-846.

[47]Liu Y,Yu WH,WangJ Y.Amodel for quantification ofGDOES depth profiles[J].Vacuum,2015,113:5-10.

[48]Hoffmann V,Ehrlich G.Investigations on the lateraldistribution ofthe emission line intensities in the plasma ofaGrimm-typeglowdischargesource[J].SpectrochimActaPartBAtSpectrosc,1995,50(4/7):607-616.

[49]Wang J Y,Hofmann S,Zalar A,et al.Quantitative evaluation of sputtering induced surface roughness in d epth profiling of polycrystalline multilayers using Auger electron spectroscopy[J].Thin Solid Films,2003,444(1/2):120-124.

[50]Wang J Y,Starke U,Mittemeijer E J.Evaluation of the depth resolutions of Auger electron spectroscopic,X-ray photoelectron spectroscopic and time-of-flight secondary-ion mass spectrometric sputter depth profiling techniques[J].Thin Solid Films,2009,517(11):3402-3407.

[51]刘毅.溅射深度剖析定量分析及其在薄膜材料中的应用[D].汕头:汕头大学,2014.

[52]Wang J Y,Zalar A,Mittemeije E J.Depth dependences of the ion bombardment induced roughness and ofthe interdiffusion coefficient for Si/Al multilayers[J].Appl SurfSci,2004,222(1/4):171-179.

[53]Keslar V,Hofmann S.Interdiffusion at Ge/Si Interfaces Studied with AES Depth Profiling[J].J Surf Anal,2002,9(3):428-431.

[54]WangJ Y,Zalar A,ZhaoYH,et al.Determination ofthe interdiffusion coefficient for Si/Al multilayers by Auger electron spectroscopical sputter depth profiling[J].Thin Solid Films,2003,433(1/2):92-96.

[55]Kawabe M,Matsuura N,Shimizu N,et al.Disordering of Si-doped AlAs/GaAssuperlattice by annealing [J].Jap J Appl Phys,1984,23(8):L623-L624.

[56]Baryshev S V,Klug J A,Zinovev A V,et al.Measuring the roughness of buried interfaces by sputter depth profiling[J].Nanotechnology,2013,24(1):284-288.

[57]Hofmann S.Auger and X-ray Photoelectron Spectroscopy in Materials Science[M].New York:Springer Verlag Heidelberg,2013,49:297-408.

[58]Kang H L,Lao J B,Li Z P,et al.Reconstruction of GaAs/AlAs supperlattice multilayer structure by quantification ofAES and SIMS sputter depth profiles[J].Appl SurfSci,2015,in press.

[59]Liu Y,Jian W,Wang J Y,et al.Quantitative reconstruction of the GDOES sputter depth profile of a monomolecular layer structure ofthiourea on copper[J].Appl SurfSci,2015,331:140-149.

[60]Shimizu K,Payling R,Habazaki H,et al.Rf-GDOES depth profiling analysis of a monolayer of thiourea adsorbed on copper[J].Journal ofAnalytical Atomic Spectrometry,2004,19(5):692-695.

[61]Liu Y,Jian W,Wang J Y.Quantitative reconstruction of the GDOES sputter depth profile of a monomolecular layer structure ofthiourea on copper[J].Applied Surface Science,2015,331,140-149.[2016-03-05]. https://advanceseng.com/applied-physics/quantitative-reconstruction-of-the-gdoes-sputter-depth-profile -of-a-monomolecular-layer-structure-of-thiourea-on-copper/

[62]Puzzarini C.Molecular structure of thiourea[J].The Journal of Physical Chemistry A,2012,116(17):4381-4387.

[63]Bombicz P,Mutikainen I,Krunks M,et al.Synthesis,vibrational spectra and X-ray structures of copper (I)thiourea complexes[J].Inorganica Chimica Acta,2004,357(2):513-525.

Progress on the Quantification of Sputter Depth Profiling and Its Application

KANG HongLi,JIAN Wei,HAN Yishan,LIU Yi,WANG Jiangyong

(College of Science,Shantou University,Shantou,515036,GuangdongChina)

Sputter depth profiling technique has been widely used for the characterization of the composition in-depth in thin films and functional multilayered structures.However,such a technique involves the complex sputtering process,the various surface topographies of sample,the different information depths of detected signal,and experiences the advanced newsputtering techniques and the broadening of its application fields,so that the study of quantitative sputter depth profiling is ascendant.In this paper,different methods for quantitative sputter depth profiling are firstly reviewed,in particular,the physical background of the so called MRI model and its modifications for the quantification of high-resolution depth profiling data are detailedly discussed.Finally,some examples for the application of quantitative sputter depth profiling are presented for determination of depth resolution,reconstruction of superlatice layered structure and molecular structure,interfacial roughness and interdiffusion coefficient in thin films.

quantification of sputter depth profiling;depth resolution;MRI model;composition in-depth distribution;surface analysis technique

TB303

A

1001-4217(2016)02-0003-22

2016-03-16

王江涌(1962—),男,博士,教授.研究方向:薄膜中的扩散、偏析、相变及表征.E-mail:wangjy@stu.edu.cn

国家自然科学基金资助项目(11274218);国家自然科学基金与以色列科学基金(NSFC-ISF)共同资助的国际交流项目;科技部政府间科技合作交流项目.