甲醇制烯烃流化床反应器研究进展

2016-09-02段明哲蒋里锋张志刚郑化安

段明哲,蒋里锋,张志刚,郑化安

(陕西煤业化工技术研究院有限责任公司,陕西 西安 716000)

甲醇制烯烃流化床反应器研究进展

段明哲,蒋里锋,张志刚,郑化安

(陕西煤业化工技术研究院有限责任公司,陕西西安716000)

甲醇经流化床转化可以生产出众多的化工产品,甲醇制烯烃(MTO)技术近年来发展迅速。通过研究甲醇制烯烃的流化床工艺特点,分析了甲醇制烯烃流化床反应器的发展历程,同时,介绍了国内对甲醇制烯烃流化床的研究和改进方面的新成果。对未来的研究进行了展望,认为温度控制、停留时间及返混、催化剂循环等方面的优化依然是未来甲醇制烯烃流化床反应器的重要研究方向。

流化床;甲醇制烯烃(MTO);反应器

甲醇是重要的能源和基础化工原料,以煤炭/天然气为原料生产甲醇,并通过甲醇转化可生产出烯烃、芳烃等基础化工产品,进而可以获得品类繁多的聚合物等产品。这些产品已经成为了石油化工产业的有效补充,而甲醇也成了煤化工、天然气化工与石油化工融合的纽带。

流化床是指在流体的作用下使固体粒子实现流动化的技术,其在气固接触、传热和粒料输送方面优点显著,尤其适合固体粒子催化剂的强放热反应[1]。甲醇转化为烃类产品是一个强放热的过程,催化剂易结焦积碳而快速失活,这就要求反应器内有良好的温度分布、反应热移出方便、催化剂可以连续再生[2]。基于上述原因,流化床与甲醇转化为烃类有良好的结合基础。由于我国对石油能源替代的迫切需求,近年来,流化床甲醇转化领域的研究及应用在国内取得了飞速的进展,目前已经有多套大规模的甲醇制烯烃装置商业化运营。

本文介绍了甲醇制烯烃流化床反应器的研究进展,并尝试分析其未来的发展趋势。

1 甲醇制烯烃技术的工艺特点

甲醇转化成烯烃的过程是一个强放热反应过程,在分子筛催化剂作用下的甲醇转化反应对温度比较敏感。同时,甲醇制烯烃反应也是一个典型的非均相催化反应过程,此过程是一个复杂的反应体系,在烯烃产物生成的同时存在许多副反应,且原料和产物之间、产物与产物之间可能进一步发生分解、变换、氢转移、裂解、芳构化以及烷基化等反应过程,生成氢气、芳烃、高碳烯烃及焦炭等副产物[3]。

由于上述特点,在甲醇制烯烃流化床反应器设计中,需要考虑解决好以下问题[4-6]:(1)如何有效地控制反应器内的温度并移走反应热;(2)如何有效地控制原料在床层内的停留时间,提高烯烃选择性;(3)如何有效地将催化剂的结焦控制在合理范围。

2 甲醇制烯烃流化床反应器的发展历程

20世纪70年代爆发的石油危机使得寻求对石油的替代变得尤为重要,1976年,Mobil公司就开发了甲醇制汽油的MTG工艺,该工艺采用ZSM-5分子筛体系催化剂,成功地将甲醇转化为可以替代石油基燃料的烃类产品[7]。随后,该领域的研究拓展到以低碳烯烃为主要产品的甲醇制烯烃领域。

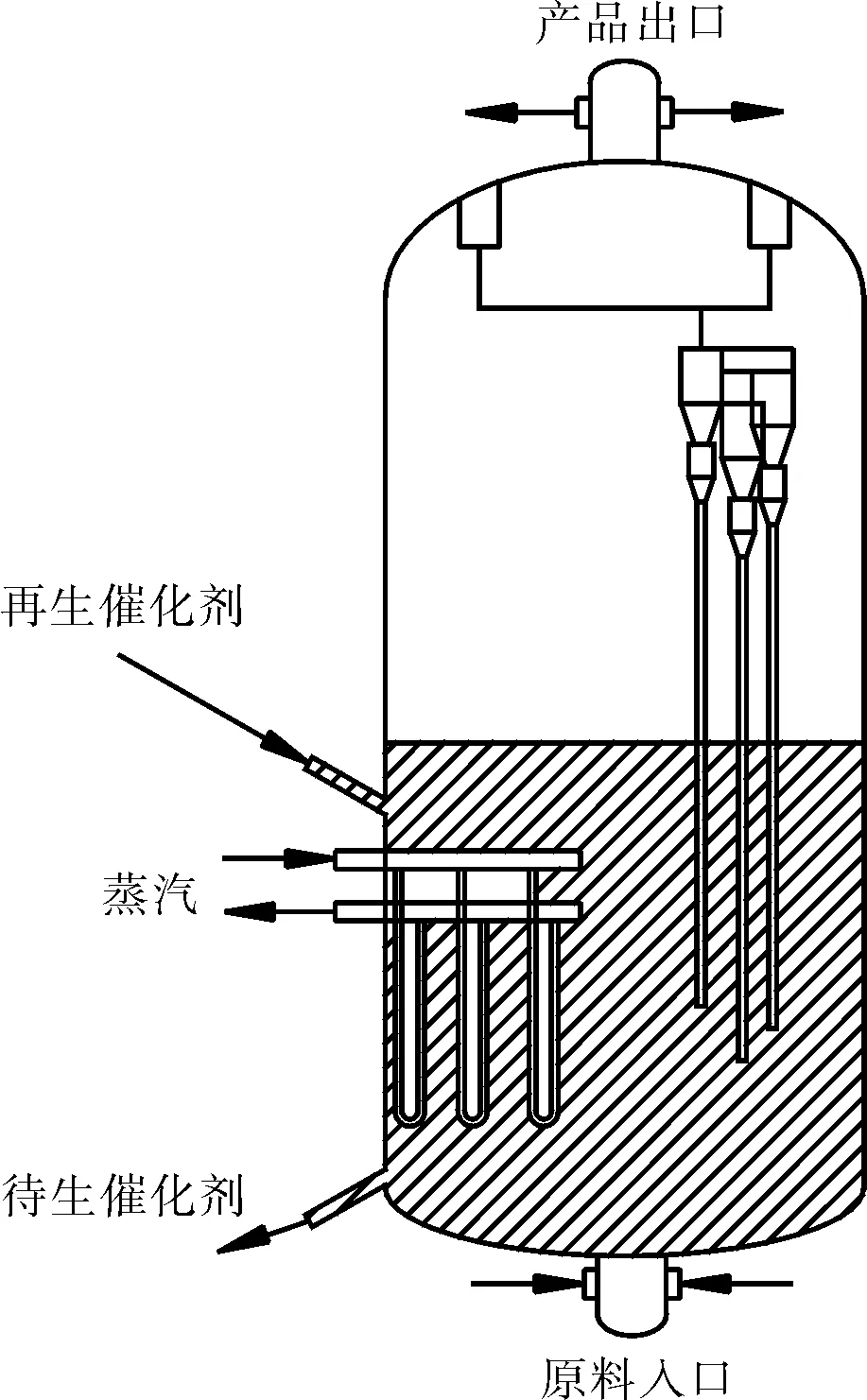

Mobil Oil公司提出了用于甲醇制烯烃的湍动流化床反应器设计[8],如图1所示,原料气从反应器底部经气体分布器进入流化床反应器,在进料流体的作用下使催化剂颗粒处于湍动流化状态,产物经旋风分离器与催化剂颗粒分离后进入后续分离工序。反应过程主要在密相床中发生,依靠埋在密相床中的取热管移除反应热,而处于流化状态的催化剂可以连续地从反应器引出。湍动流化床反应器用于甲醇制烯烃过程的最大缺点在于气相及固相返混大,对活性及产物选择性均有不利影响[9]。

图1 Mobil公司湍动流化床反应器示意图Fig.1 The schematic diagram of Mobil’s turbulent fluidized bed reactor

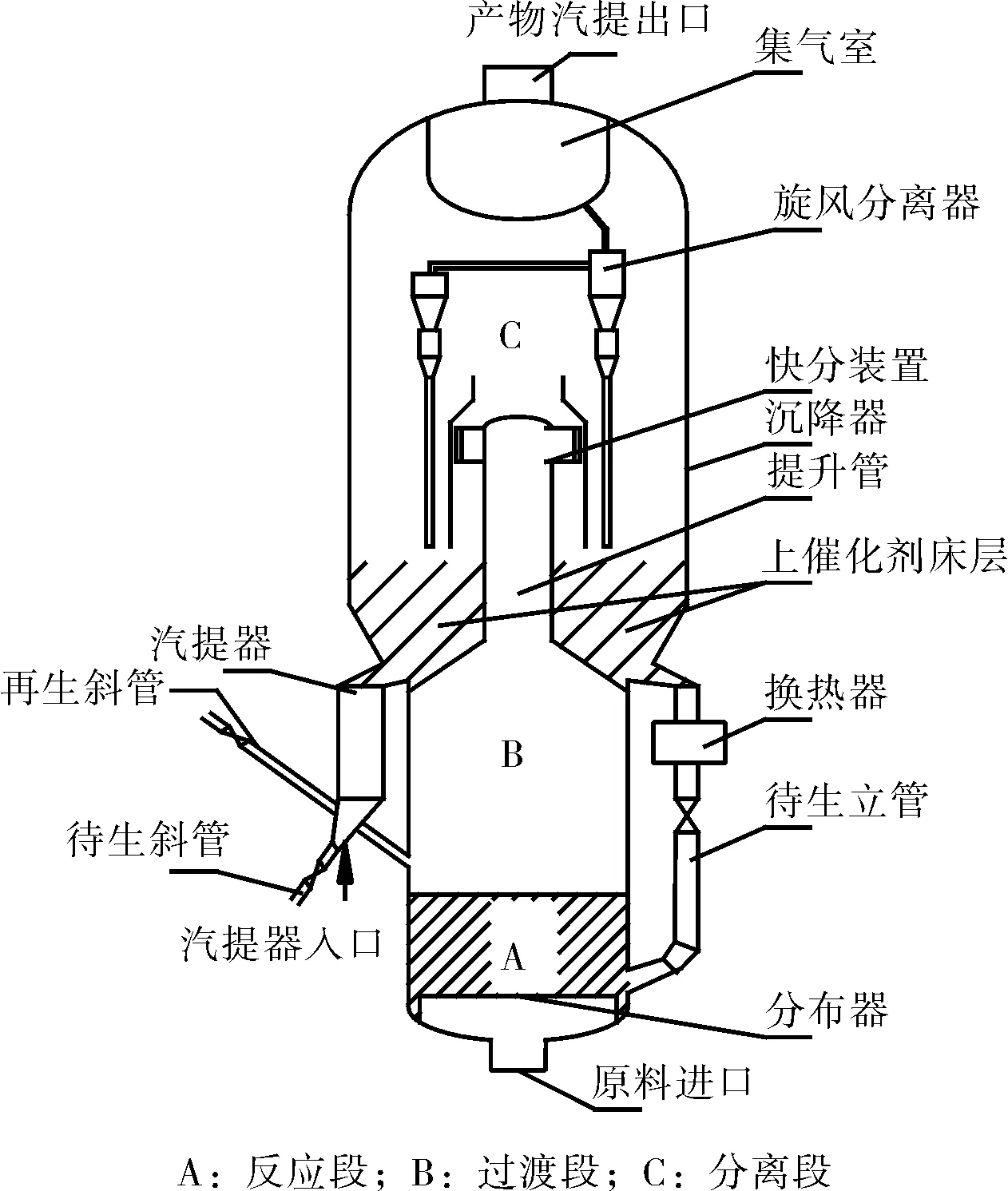

UOP 公司开发的快速流化床反应器是对湍动床的改进[10],如图2所示。该反应器分为下部的反应段、中间的过渡段和上部的分离段3部分。原料经分布器进入反应段,与密相床催化剂接触并部分转化为产品气,随后进入过渡段并在其中完全转化。携带催化剂的产品气出过渡段后进入气固分离器实现初步的分离,分离出的催化剂进入上催化剂床,携带少量催化剂的产品气进入分离段。在分离段,旋风分离器将剩余的催化剂细粉从产品气体中分离出来并返回上催化剂床,脱除催化剂的产品气出反应器。上催化剂床层的催化剂一部返回密相床层,一部分去再生,可通过调节返回和再生的比例来控制反应段催化剂的平均积碳含量并最终影响产品气组成,烧焦条件易于控制[11]。此反应器可以允许较高的空速,同样甲醇加工量的情况下,能够大幅减少设备投资和维持反应所需的催化剂藏量,目前已经实现了工业化应用[12]。

图2 UOP快速流化床反应器示意图Fig.2 The schematic diagram of UOP’s fast fluidized bed reactor

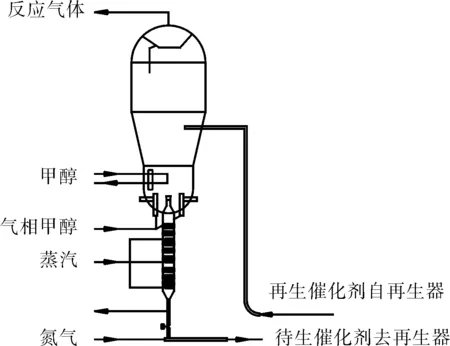

由中科院大连化学物理研究所(DICP)、中石化洛阳工程公司和新兴能源科技公司共同开发的DMTO技术采用的是大型浅层密相循环流化床反应器[13],属于湍动流化床范围,其反应器结构如图3所示[14]。气化后的原料上行经分布器进入处于密相流化状态的反应区与催化剂接触并立即发生反应,反应产物气体继续上行并在沉降段降低线速度,通过旋风分离器完成气固分离后进入后续的急冷、水洗处理工序。DMTO反应器包括直径不同的进料段、密相反应段和沉降段等,这些设计使得DMTO 反应器可以实现较大的反应空速,实现对反应热、原料停留及催化剂循环的有效控制。另外,反应器除了甲醇分布器和旋风分离器外,不需设置任何内构件,最大限度提高了反应器运行的可靠性,减小设备磨损和催化剂损失。目前,DMTO甲醇制烯烃反应器已经在众多工业化装置上实现了应用。

图3 DMTO反应器示意图Fig.3 The schematic diagram of DMTO fluidized bed reactor

3 甲醇制烯烃流化床反应器的一些新进展

近年来,随着对甲醇制烯烃流化床反应体系的研究深入,对相关流化床反应器的研究和改进有一些新的方向,而这些反应器的改进在热量平衡、催化剂循环、解决返混、提高转化率等方面有积极意义,并有一定的应用前景。

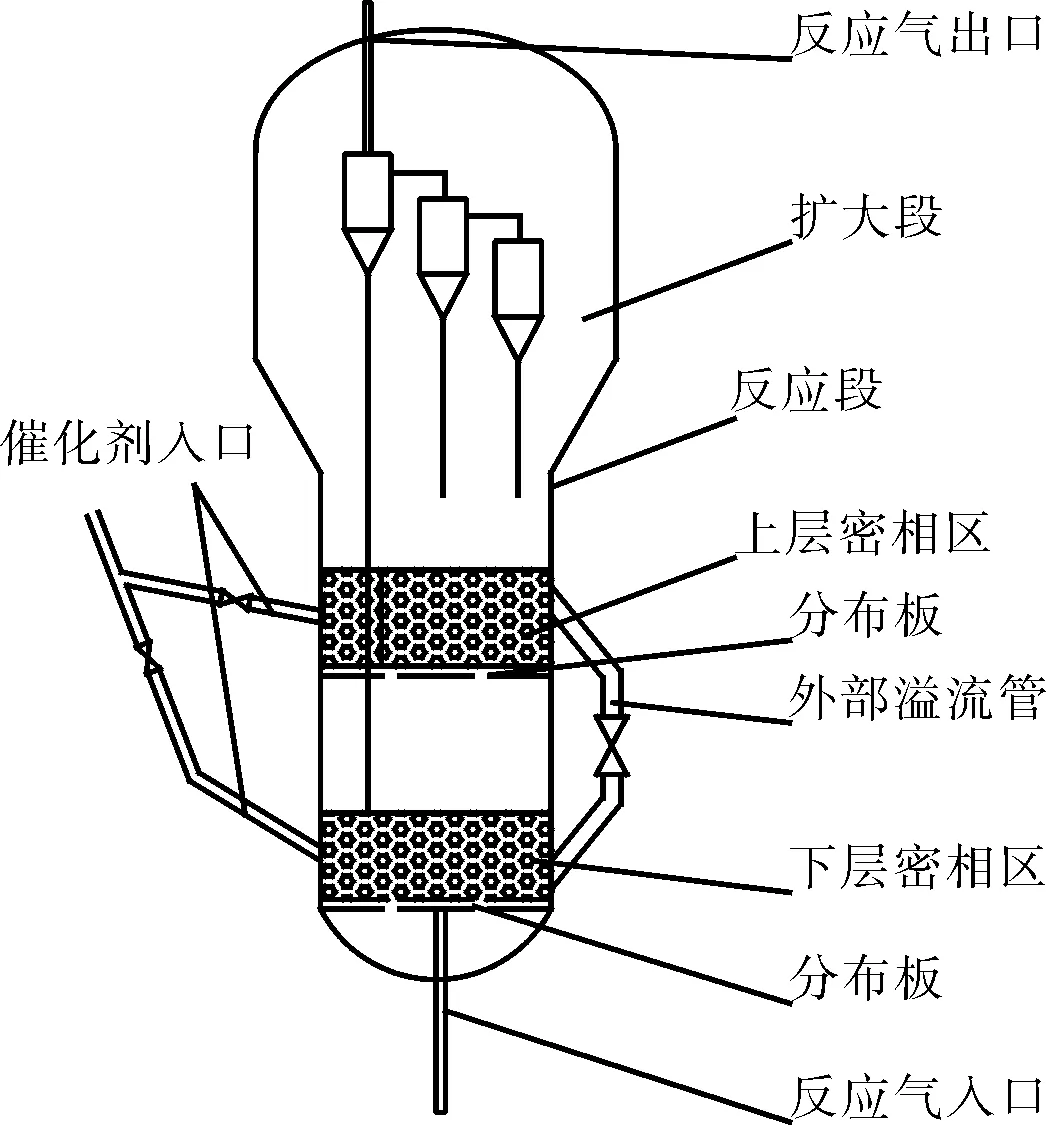

专利CN201110459913.6[15]公布了一种双层流化床反应器,其结构如图4所示,这类反应器包括反应段和扩大段。其中反应段由带孔档板分为上下双层结构,上下层之间由带阀的溢流管连接,且上下层均有一个催化剂入口。此流化床反应器通过调节催化剂入口和溢流管的阀门可以方便的在单层与双层之间切换,且在双层状态下实现两层催化剂藏量的平衡;在稳定密相高度和压降的情况下可以灵活的调节气速,提高床层稳定性;限制了气体的轴向返混,有利于提高转化率。

图4 专利201110459913.6公布的双层流化床反应器Fig.4 Two layer fluidized bed reactor of patent CN201110459913.6

专利CN201510483011.4[16]公开了一种用于甲醇制烯烃的多级串联流化床反应器,包含多个串联的流化床反应器和一个再生器、一个烯烃分离装置。几个串联的流化床反应器可以根据催化剂不同的积炭状态采用不同的结构类型及反应条件使催化剂停留时间分布和积炭分布更窄,从而提高催化剂的利用率和低碳烯烃的选择性。

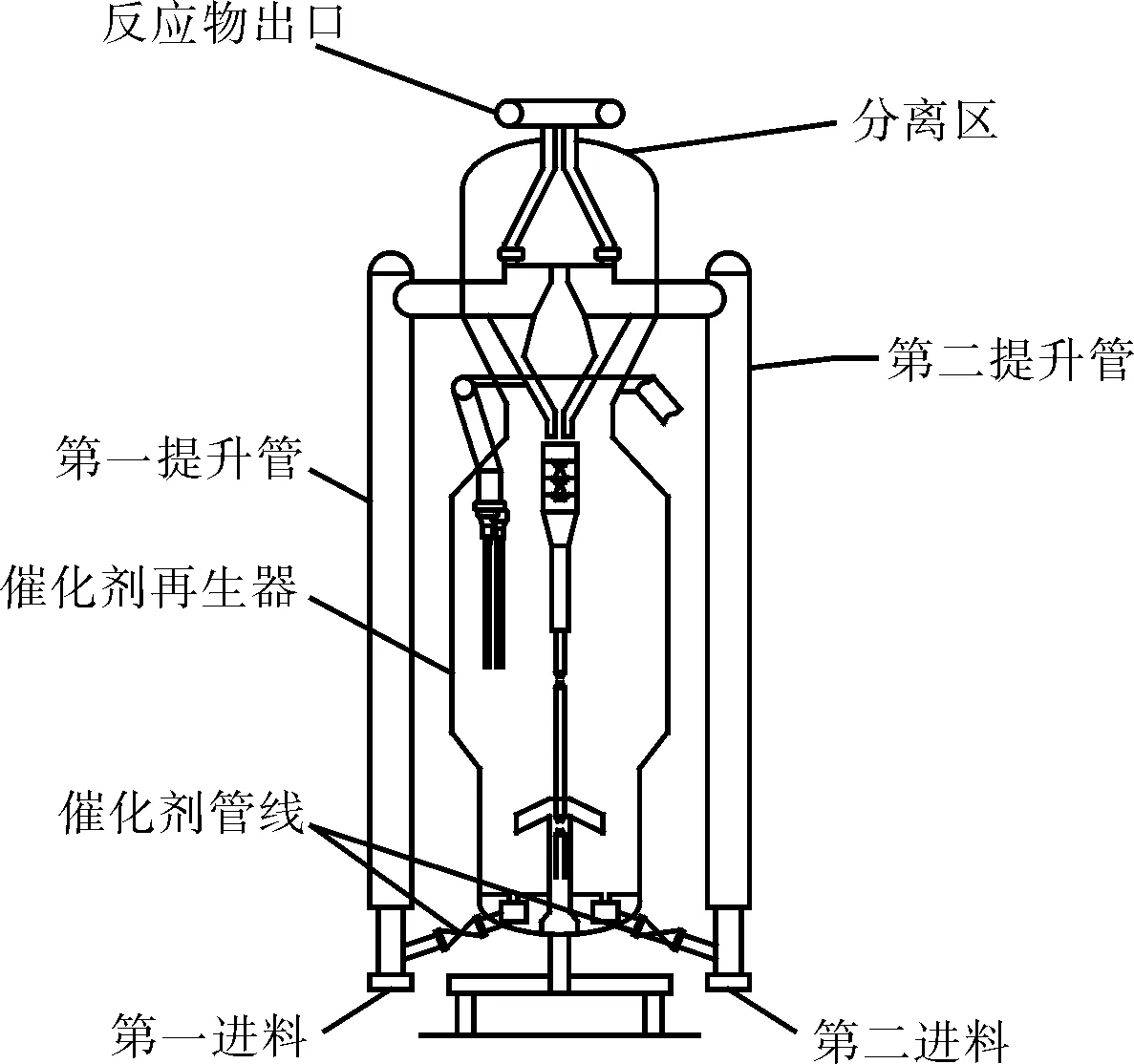

专利CN201480023978.8[17]介绍了一种具有双提升管的流化床反应器,其结构如图5所示,反应器含有两个提升管,里面可以分别进行MTO反应和催化裂化反应。此反应器可在一个反应器中将MTO反应产生的热量提供给催化裂化反应,通过各自调节参数使整个反应器实现热平衡从而减少了换热设备的投资。同时,利用此反应器可以直接将MTO反应生成的C4烃类在第二提升管内进行反应从而提高烯烃收率。

图5 专利201480023978.8公布的双提升管流化床反应器Fig.5 Double-riser fluidized bed reactor of patent CN201480023978.8

4 研究展望

流化床与甲醇制烯烃技术的结合促进了相关领域研究及产业化的迅猛发展,但是由于固体流态化技术固有特性以及流化过程影响因素的复杂性,流化床反应器在温度控制、停留时间及返混、催化剂循环等方面存在着需要优化的地方。这就使得对甲醇制烯烃技术的流化床反应器的改进依然有较大的研究空间。这些改进对节能降耗、提高生产能力、提高目标产品选择性等方面有积极的意义,相信通过进一步的研究及开发,能促进甲醇制烯烃反应器的持续改进,并促进相关产业的健康发展。

[1]陈甘棠.流化床反应器(一)[J].金山石油化工化纤技术,1984(03):102-106.

[2]李希,应磊,成有为,等.甲醇制烯烃多级串联流化床反应器模拟[J].化工学报,2015,66(8):3041-3049.

[3]谢子军,张同旺,侯拴弟.甲醇制烯烃反应机理研究进展[J].化学工业与工程,2010,27(5):443-449.

[4]文尧顺,南海明,吴秀章,等.甲醇制烯烃反应动力学及反应器模型研究进展[J].化工进展,2014,33(10):2521-2527.

[5]胡浩,叶丽萍,应卫勇,等.国外甲醇制烯烃生产工艺与反应器开发现状[J].现代化工,2008,28(1):82-86.

[6]齐国祯,谢在库,钟思青,等.甲醇制烯烃反应副产物的生成规律分析[J].石油与天然气化工,2006,35(1):5-9.

[7]郑康.甲醇制烯烃流化床反应器的模拟与分析[D].杭州:浙江大学硕士论文,2011:2.

[8]Avidan A A, Gould R M, Kane S E, et al. Conversion of oxygenates to lower olefins in a turbulent fluidized catalyst bed [P]. US, 4547616,1985-10-15.

[9]王垚,狄佐星,李玉新,等.用于甲醇制烯烃的非均相催化反应器评述[J].化工学报,2014,65(7): 2474-2484.

[10]Miller L W. Fast-fluidized bed reactor for MTO process[P]. US,6166282, 2000-12-26.

[11]邢爱华,岳国,朱伟平,等.甲醇制烯烃典型技术最新研究进展(II)-工艺开发进展[J].现代化工,2010,30(10): 18-25.

[12]张力.惠生工程MTO项目商业化运行[J].现代化工,2013,33(10):107.

[13]刘中民,刘昱,叶茂,等.1.80 Mt/a甲醇进料DMTO工艺技术及其装置特点[J].炼油技术与工程,2014,44(7):1-6.

[14]吴秀章.煤制低碳烯烃工艺与工程[M].北京:化学工业出版社,2014:272.

[15]钱震,王海国,袁学民,等.一种双层流化床反应器[P].CN,201110459913.6,2012-6-27.

[16]李希,应磊,叶茂,等.用于甲醇制烯烃的多级串联流化床反应器及方法[P].CN,201510483011.4, 2015-12-09.

[17]C.恩格.双提升管流化床方法和反应器[P].CN,201480023978.8,2016-2-3.

Research Progress on Methanol to Olefins Ffluidized Bed Reactor

DUANMing-zhe,JIANGLi-feng,ZHANGZhi-gang,ZHENGHua-an

(Shaanxi Coal and Chemical Technology Institute Co., Ltd., Shaanxi Xi’an 716000, China)

Many chemicals can be transformed from methanol, the technology of methanol to olefins (MTO) develops very fast in recent years. The process characteristics of MTO and the development process of MTO in fluidized bed reactor were described. Furthermore, the new results of domestic research of MTO fluidized bed were introduced. At last, it was prospected that future research were also discussed, it was considered that temperature control, residence time, back mixing and catalyst circulation were still important research directions in the future.

fluidized bed; methanol to olefins(MTO); reactor

段明哲(1983-),男,工程师,现主要从事煤化工领域工程技术研究工作。

TQ51

A

1001-9677(2016)015-0028-03