小麦秸秆预处理及制备吸水性树脂的研究*

2016-09-02胡晶晶杨松坡孙冰心李雅丽

胡晶晶,冯 畅,韩 新,杨松坡,孙冰心,李雅丽

(渭南师范学院化学与环境学院,陕西 渭南 714000)

小麦秸秆预处理及制备吸水性树脂的研究*

胡晶晶,冯畅,韩新,杨松坡,孙冰心,李雅丽

(渭南师范学院化学与环境学院,陕西渭南714000)

本研究充分利用当地丰富的小麦秸秆资源,制备纤维素基高吸水性树脂。实验主要以小麦秸秆粉和丙烯酸(AAC)为原料,采用水溶液聚合法,过硫酸铵为引发剂制备高吸水性树脂。用碱液(10%):秸秆质量=12:1,95 ℃碱煮小麦秸秆2 h,80 ℃糊化20~30 min;引发剂占小麦秸秆粉1%(ω),单体:小麦秸秆粉=6:1(ω),聚合反应温度为53 ℃,反应时间2~3 h制得吸水性树脂,研究结果显示其吸水率为400~600 g/g。

小麦秸秆;碱处理;丙烯酸;接枝共聚

农作物秸秆含有大量纤维素,它是纤维素存储量很高的天然高分子材料之一,无毒性、价廉、可生物降解,不污染环境。有许多的(-OH)基团存在于纤维素中,水易与之结合,且大多数小分子物质与之接触反应生成取代度较高的衍生物。其中纤维素基吸水性树脂与其他类高吸水性树脂相比,吸水量较低但有诸多优点如:其PH值的范围易于控制、耐霉性较好、有较高的耐盐性能等,符合绿色发展的要求,环保又经济[1]。作为农业大国,我国每年农作物秸秆产量达7亿吨之多,除极少量用作制浆、饲料和还田等用途外,秸秆的主要方法是焚烧,该方法不仅会给空气造成污染恶化环境,还致使自然资源不能得到充分利用[2]。当今环境污染问题日益得到大家的关注,需要对农作物秸秆进行绿色化利用和处理。本研究以可生物降解的小麦秸秆为原材料制备吸水性树脂,通过采取水溶液法[3],单体丙烯酸与秸秆粉发生接枝共聚反应,对影响聚合反应的因素如:引发剂用量、秸秆粉与单体之比等进行对比试验,工艺条件得到了改进。同时,秸秆中的其他成分如木质素、半纤维素等均是有利于培肥土壤的有机质[4]。这不但能节省制备树脂的费用,能有效地利用渭南本地堆积的大量农作物秸秆,而且使树脂变得多功能化[5-6],从而使之应用于广泛的领域。

1 实 验

1.1实验药品及仪器

小麦秸秆粉、丙烯酸、NaOH、NaCl,均为化学纯,(NH4)2S2O8为分析纯。

电子天平;恒温水浴锅;MJ-02100克多功能粉碎机,上海市浦恒信息科技有限公司;101-2型电热鼓风干燥箱,上海市实验仪器总厂。

1.2实验部分

1.2.1小麦秸秆碱处理

向圆底烧瓶中倒入定量烘干的小麦秸秆粉,加入新配制的质量浓度为10%的氢氧化钠溶液,然后在高温水浴下搅拌2 h,秸秆粉与碱液质量比为1:12,水洗后烘干储备。

1.2.2小麦秸秆粉的糊化

将处理后小麦秸秆粉置于200 mL烧杯中,在80 ℃恒温水浴锅中搅拌糊化30 min,同时将AAC配成浓度为80%溶液,用浓度为15%NaOH中和至pH为6~7。

1.2.3接枝共聚反应

将糊化好的小麦秸秆粉边搅拌边加入到中和后的AAC溶液中至溶解完全,然后逐步加入适量的(NH4)2S2O8水溶液,在温度53 ℃恒温水浴下反应2 h,在90 ℃水浴条件下进行热交联,反应0.5 h后将产物放入烘箱中进行干燥粉碎,最终产品为无色或浅黄色透明晶状。

1.3合成树脂吸水率测定

采取自然过滤法测其吸水率。用电子天平称600 mg树脂放入装有1000 mL蒸馏水的烧杯中混合后静置一段时间,等树脂溶胀至饱和,将其倒入适当目数的网筛中进行过滤0.5 h,最后对沥水后的树脂进行称重[7]。根据公式(1)计算,式子中MH2O指处理后的树脂重量,M指干燥的树脂重量:

吸水率=(MH2O-M)/M×100%

(1)

2 结果与讨论

2.1小麦秸秆的预处理

2.1.1小麦秸秆的碱处理

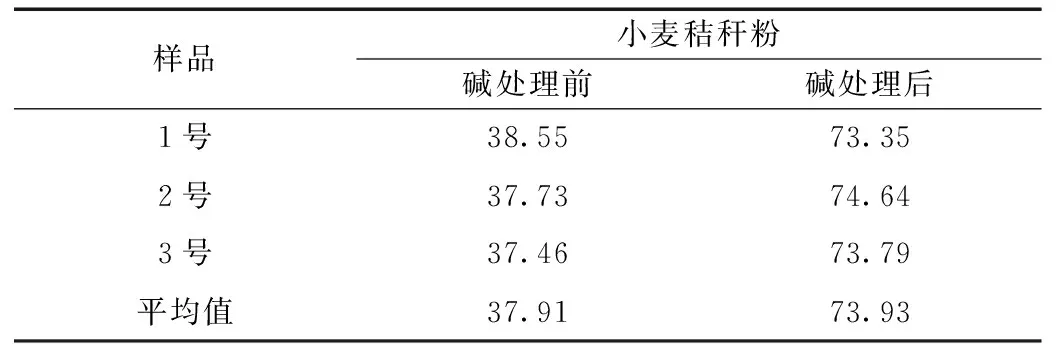

小麦秸秆结构比较紧密有序,质地坚硬。纤维素在秸秆中结晶部分占总的质量分数或体积分数较高,相关成分如木质素、半纤维素等与之缠结在一起,小麦秸秆预处理前的反应活性很低。秸秆用一定浓度的氢氧化钠溶液处理后具有较光滑的表面,纤维有一定的伸展程度,但没有破坏其结构。秸秆经碱蒸煮处理后,很大程度上改变了其结构形态,纤维伸展程度变得较大,结晶度降低,表面出现了更多的微孔结构,试剂的可及度得到提高,反应易于进行。由表1可见: 小麦秸秆粉在碱处理后纤维素含量几乎比碱处理前高出1倍。

表1 碱蒸煮前后小麦秸秆中纤维素含量

2.1.2秸秆粉的糊化

小麦秸秆粉与丙烯酸接枝共聚前两个重要条件为糊化时间与温度[8]。实验表明,糊化温度在85 ℃,糊化时间30 min时吸水率最高。因为糊化时破坏了秸杆粉的结构,弯曲的分子链伸展开来,增加了与单体的接触面积,吸水溶胀,因此升温有利于发生接枝反应;当升温至85 ℃秸杆粉糊化充分,反应效果最好;升温超过85 ℃时,糊化的秸杆粉迅速老化,反应效果下降,最终导致树脂的吸水能力下降。

实验表明,糊化时间也影响树脂的吸水率,在0.5 h时吸水率最大。糊化温度一定时,糊化时间越久树脂吸水能力越强,一定时间后,树脂吸水能力开始下降。因此秸秆粉适宜的糊化温度与时间范围分别是80~85 ℃和20~30 min。

2.2纤维素基吸水性树脂的合成

2.2.1丙烯酸与小麦秸秆粉的质量比对吸液率的影响

小麦秸秆粉起到提供交联网络骨架的作用,其用量影响树脂的吸水性能,进行了对照实验。该实验研究的原料是小麦秸秆粉,对照实验研究结果见表2。

由表2可知,在引发剂的量一定且为单体1%情况下,单体质量与秸秆粉比大于6时,单体(丙烯酸)的量越多,其接枝率就越大,从而更容易形成树脂网络结构,提高吸水率;单体质量与秸秆粉比小于6时,单体的接枝率降低,吸液率下降。

表2 不同小麦秸秆粉与单体质量比时树脂的吸水率

注:引发剂的量为1%

2.2.2引发剂用量对树脂吸液率影响

改变引发剂(NH4)2S2O8用量,对AAC自身聚合与秸秆:AAC=1:6(ω)两种不同聚合方式进行对比实验,所得树脂的吸水率列于表3中。

表3 不同引发剂用量时树脂的吸水率

其他条件一定,引发剂用量较少时,引发剂的分解速率较低,单体的利用率较低,聚合反应速率缓慢,因此产物树脂的吸水率低;增多引发剂的量时,体系容易发生暴聚生成低分子量的聚合物较多,因此吸液率较低[9]。由表3可知,本实验采用(NH4)2S2O8作引发剂, 无论AAC自身聚合,还是秸秆:AAC=1:6(ω)的聚合,其用量为单体的1%时,树脂吸水率较高。

2.2.3聚合温度和聚合时间

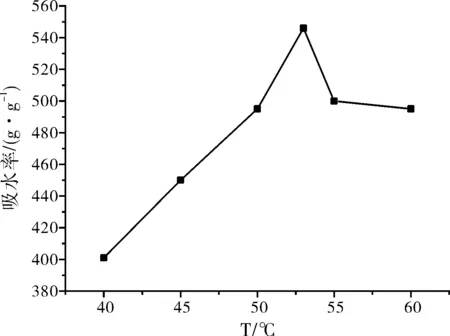

图1 不同聚合温度树脂的吸水率

温度对接枝共聚反应速率有重要的影响,实验研究结果如图1所示: 温度越高,树脂吸水性能越好,在53 ℃时吸水率最大,大于53 ℃吸水性能变差。因为温度较低时,升高温度秸秆粉的游离基增多,引发剂易于分解为自由基,加快了链引发与链增长的反应速率,所以在一定范围内升温有利于增加单体聚合与接枝反应速率,增加树脂的吸水速率。但是超过该升温范围,之所以聚合与接枝反应速率下降,是因为加快了链转移

和链终止反应,最终导致树脂的吸水性能变差。综合考虑选取聚合温度范围为50~55 ℃。

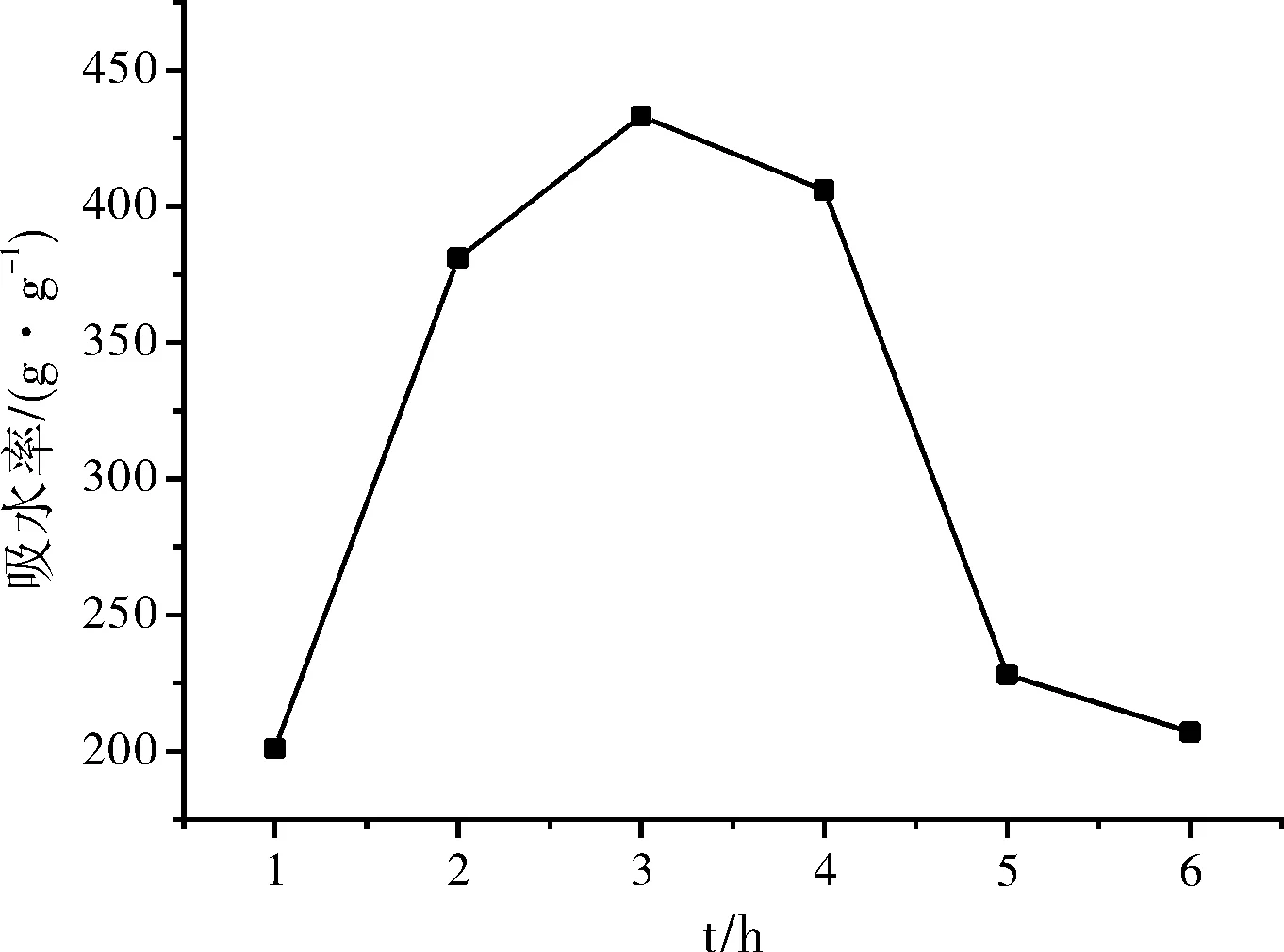

在其它变量一定的条件下,聚合时间对树脂吸水率的影响研究结果如图2所示:聚合反应时间越长,高吸水性树脂吸水率越高,时间长达3 h左右时,吸水率最佳,之后随着时间的增长,吸水性能随之降低,该实验规律恰好符合自由基聚合反应的特点。因此,选取的聚合时间范围是2~3 h。

图2 不同聚合时间树脂的吸水率

3 结 论

本研究通过采取水溶液聚合法, AAC与小麦秸秆粉接枝反应生成高吸水性树脂的操作条件是:秸秆粉碱处理温度为95 ℃,

糊化温度80 ℃,糊化时间20~30 min,以(NH4)2S2O8为引发剂,引发剂与秸秆粉质量比为1%,单体质量与秸秆粉比为6,聚合温度为53 ℃,反应时间为2 h,制得树脂吸水率400~600 g/g。该研究有效地利用了渭南当地丰富的小麦秸秆为原料,工艺操作简便,成品费用较低。

[1]高洁,汤烈贵.纤维素科学[M].北京:科学技术出版社,1999:133-134.

[2]李方,张晓南.秸秆等纤维作物的综合利用进展[J].四川环境,1998(4):4-6.

[3]邹新禧.超强吸水剂[M].北京:化学工业出版社,2002:31-33.

[4]赵兰坡.施用作物秸秆对土壤的培肥作用[J].土壤通报,1996,27(2):76-78.

[5]王砚田,华孟,赵小雯,等.高吸水性树脂对土壤物理性状的影响[J].北京农业大学学报, 1990,16(2):181-186.

[6]罗学刚,杨勤.高吸水性树脂在农业上的应用研究-NPK肥料对高吸水树脂吸水率的影响及其吸附[J].西南农业学报,1992,5(3):59-64.

[7]闫辉,张丽华,周秀苗.高吸水性树脂吸水率过滤法测定条件的标准化研究[J].应用化工, 2001,21(2):38-41.

[8]李雅丽,曹会兰,杨建武.高吸水性树脂的合成与性质研究[J].宝鸡文理学院,2003, 23(2):121-123.

[9]孙琳,王存国,刘维,等.小麦秸秆接枝丙烯酸制备高吸水性树脂[J].化工科技 2008,16(2):18-19.

Pretreatment of Wheat Straw and Preparation of Super Absorbent Resin*

HUJing-jing,FENGChang,HANXin,YANGSong-po,SUNBing-xin,LIYa-li

(Collage of Chemistry and Environment, Weinan Normal University, Shaanxi Weinan 714000, China)

The local rich resources of wheat straw were fully utilized for the preparation of superabsorbent resin. Wheat straw powder and acrylic acid (AAC) were mainly used as raw material in this study, the product had been prepared with the aqueous polymerization and ammonium peroxydisulfate as initiator. The pretreatment of wheat straw for two hours with 10%NaOH(aq) in 95 ℃ water bath, alkali liquor/straw mass ratio was 12, pasting 20~30 min under 80 ℃, initiator/wheat straw mass ratio was 1%, monomer/wheat straw mass ratio was 6, reaction time and temperature were 53 ℃ and 2~3 h. The results showed that the absorptive capacity of the target product was 400~600 g·g-1for water.

wheat straw; alkali treatment; acrylic acid; graft copolymerization

大学生创新创业项目(20140723019);渭南师范学院自然科学基金项目(14YKS01)。

TQ316. 343

A

1001-9677(2016)010-0062-03