船舶蒸汽管网水力热力耦合计算方法

2016-09-02徐鹏宋振国陈汝刚吴炜

徐鹏,宋振国,陈汝刚,吴炜

1海军驻大连船舶重工集团有限公司军事代表室,辽宁大连1160052中国舰船研究设计中心,湖北武汉430064

船舶蒸汽管网水力热力耦合计算方法

徐鹏1,宋振国2,陈汝刚2,吴炜2

1海军驻大连船舶重工集团有限公司军事代表室,辽宁大连116005

2中国舰船研究设计中心,湖北武汉430064

船舶蒸汽系统水力热力耦合计算是系统设计、管路布置的理论基础。在城市供热管网计算模型的基础上,针对船舶蒸汽系统管网布置错综复杂、管路附件多的特点,考虑蒸汽的可压缩性、管路及附件的摩擦阻力以及散热等特性,建立适用于船舶蒸汽系统管网的水力热力耦合计算模型,并采用标准四阶龙格—库塔(Runge-Kutta)方法对其进行求解。对某型船舶蒸汽系统的3种工况进行水力热力耦合计算,发现计算结果与试验数据最大误差不超过4.1%,满足工程计算的精度要求,表明所提出的方法能很好地应用于船舶蒸汽系统管网的设计优化和计算分析。

船舶;蒸汽管路;热力特性;水力特性;耦合计算

0 引 言

在蒸汽动力船舶中,蒸汽系统是动力装置的重要组成部分,如果其设计或布置不合理,将会导致输送到各用户设备的流量不均或蒸汽品质下降,影响设备正常工作,而蒸汽系统设计和布置是以蒸汽管网水力热力耦合计算为理论基础,因此,开展蒸汽管网水力热力耦合计算研究对蒸汽系统的设计和优化具有重要意义。此外,通过开展蒸汽系统管网水力热力计算和研究,可提出管路压力和温度下降的计算值,为设备技术指标的设计和运行参数的优化提供理论支撑。

蒸汽管网计算方法随着城市供热管网设计水平的不断发展,越来越得到国内外学者的关注,进而蒸汽管网计算方法也得到长足的发展与完善。目前,关于计算方法的研究主要包括蒸汽状态参数、管路水力、水力热力耦合及求解、管网求解及编程等。在蒸汽状态参数计算研究方面,文献[1]中的IAPWS-IF97被认为是计算精度最高、适用范围最广的水和水蒸汽性质的计算模型,张增刚[2]和高鲁锋等[3]在进行蒸汽管网水力热力耦合计算时均将IAPWS-IF97引入了求解模型中。在管网水力计算方面,Miller[4]针对管路中常见的原件(如直管段、弯管、汇流或分流三通、变径管、阀门等)设计了大量实验,分析元件在不同雷诺数Re、不同结构、不同组合方式等情况下的阻力特性,并对试验数据曲线进行拟合处理,得出各元件的阻力系数随雷诺数变化的曲线,该曲线在工程计算中被广泛引用。近年来,越来越多的学者开始关注蒸汽管路的水力参数与热力参数相互影响这一重要问题,并将IAPWS-IF97水蒸汽计算模型和水力计算模型引入到热力计算模型中来研究水力热力耦合计算方法。如孙玉宝[5]、张增刚[2]、高鲁锋等[3]对蒸汽管网的特性研究不仅考虑了蒸汽物性参数的变化,而且采用水力热力联合的计算方法研究了蒸汽管网特性。在复杂蒸汽管网的求解方面,多借助图论这一数学工具,将复杂管网的拓扑关系用矩阵来表达和求解,如宋振国[6]利用图论相关知识,建立了复杂管网拓扑关系的数学模型,并编写了该数学模型求解的相关程序。

船舶蒸汽管网规模虽然相对较小,但布置错综复杂,包含多个弯头、阀门、吊架等管路附件,其水力热力计算不同于城市供热管网系统,在计算时需考虑阀门、弯头等的水力特性以及弯头的散热特性。由于未考虑管路附件的水力特性和弯头散热时计算结果与试验结果误差较大,约8%,故在进行船舶蒸汽管网水力热力耦合计算时,不仅要考虑管路附件(阀门、弯头)的水力特性,还要考虑管路附件的散热量,而在以往的研究中鲜有文献考虑管路附件的水力特性和散热特性。

本文将根据一维可压缩流体运动方程建立蒸汽管网计算的基本数学模型,同时将IAPWS-IF97水蒸汽状态方程、管路及附件的摩擦阻力(以下简称摩阻)损失以及弯头附件的散热引入该计算模型中,以使蒸汽管网的水力热力耦合计算更接近于工程实际运行状态。利用建立的蒸汽管网水力热力耦合计算数学模型,对某型船舶的蒸汽管网进行仿真计算。通过对计算结果与实测数据的对比,验证所提出的蒸汽管网水力热力耦合计算方法的合理性和精准性。

1 蒸汽管网水力热力稳态计算数学模型

蒸汽管网中连接多个管道的三通或四通称为管网节点,2个相邻节点之间的管路及其附件通常称为管网管段,因此管段中除包括管道外,还包括阀门、弯头等管路附件。

管网内蒸汽温度会因管网散热而降低,进而导致管内蒸汽参数的变化。同时,蒸汽在管网中流动时会因管路及其附件的摩阻产生压降。蒸汽为可压缩气体,随着压力的下降,蒸汽密度不断变化,因此,蒸汽在管网中流动时水力热力特性耦合在一起且相互影响。蒸汽流动时的水力热力特性满足3大基本方程,而水蒸汽状态参数满足实际气体状态方程。

1.1蒸汽水力热力耦合计算模型

蒸汽定常流动时管网节点满足如下连续方程:

式中:ρ为蒸汽密度,kg/m3;ν为蒸汽流速,m/s;A为蒸汽流通面积,m2;x为管道的沿程距离,m。

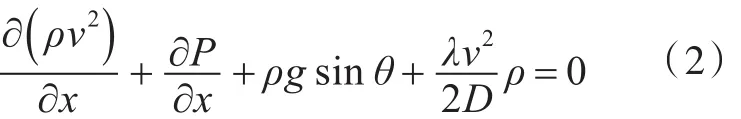

蒸汽定常流动时管网管段满足如下动量方程:

式中:P为沿流动方向的蒸汽压力,Pa;g为当地重力加速度,m/s2;λ为管道沿程摩阻系数;θ为管道的水平倾角,(°);D为管道内径,m。

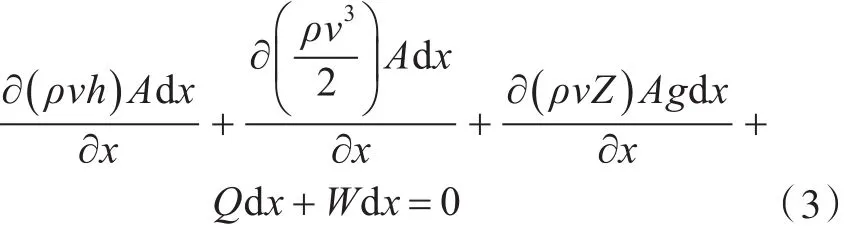

蒸汽定常流动时管网管段满足如下能量方程:

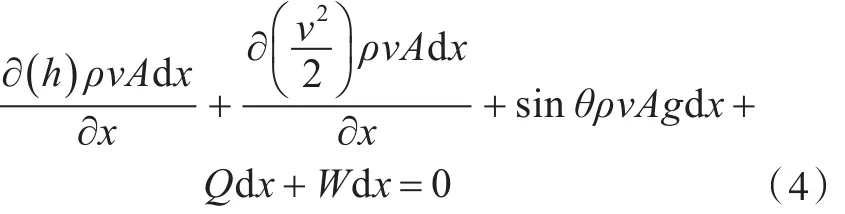

将式(3)联合式(1)简化可得[2]

式中:h为蒸汽的焓值,kJ/kg;Z为管道的垂直高度,m;Q为某管段的散热量,kJ;W为蒸汽克服某管段摩阻所做功,kJ。

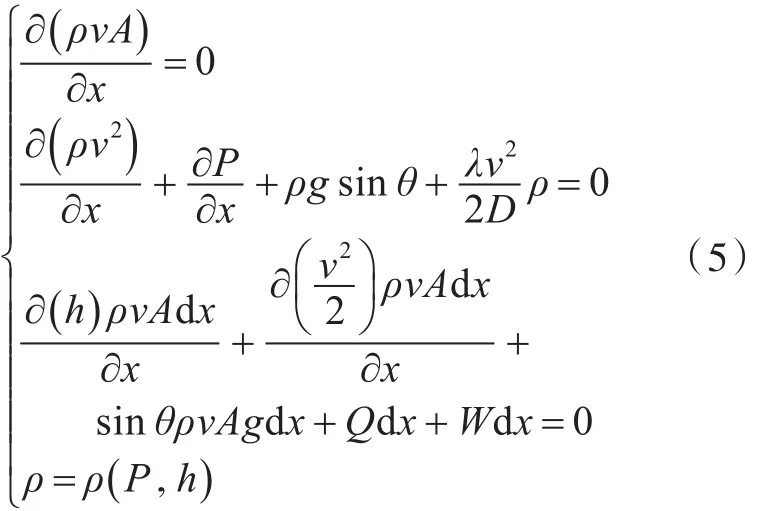

联立式(1)、式(2)和式(4)建立蒸汽一维流动基本数学模型,但该方程组含有ρ,ν,P,h这4个未知数,为了求解该方程组,需引入IAPWS-IF97水蒸汽状态方程ρ=ρ()P,h,得到水蒸汽管网水力热力耦合计算数学模型如下:其中:P1为管道入口处压力,Pa;P2为管道出口处压力,Pa;m为质量流量,kg/s;L为管路长度,m;f为管道摩擦损失系数。因为管路中流体的流向不确定,所以对式中的流量m加绝对值。

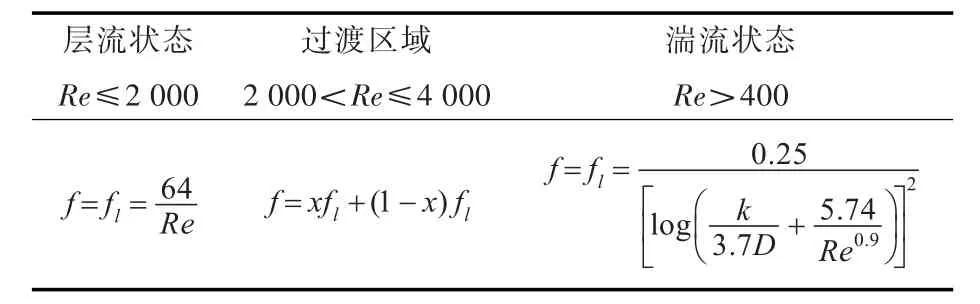

在管道摩擦损失系数的计算方法中,Colebrook-Whit方程是目前使用最广、计算精度较高的方程之一[8],且该方程形式简单,常用于各种流体计算程序中。本文管道摩擦损失系数的计算采用Colebrook-Whit方程,具体如表1所示。

1.2蒸汽管网换热数学模型

蒸汽管段通常包覆绝缘材料,管段的散热量公式如下:

式中:QV为管段中阀门的散热量,kJ;QB为管段中弯头的散热量,kJ;QP为管段中管道的散热量,kJ,式中:hs为管道内表面向外界的传热系数;Ai为管道内表面面积,m2;Tg为外界温度,K;Ts为管内蒸汽温度,K。

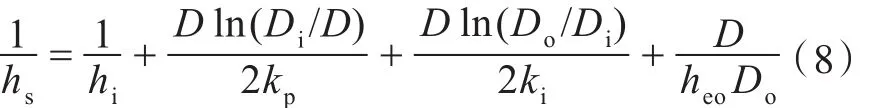

管道内表面向外界的传热系数公式如下:

式中:heo为管道外表面的传热系数,W/(m2·K);Di为绝缘层内径,m;Do为绝缘层外径,m;kp为管道导热系数,W/(m·K);ki为绝缘材料导热系数,(其各变量的物理意义详见文献[7]),为管道内壁的传热系数,W/(m2·K)。

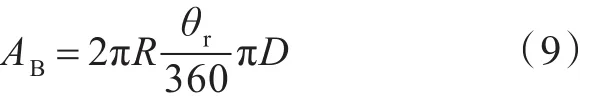

蒸汽管网中弯头的换热模型可以采用式(7)描述,但弯头内表面的面积用式(9)描述:

式中:AB为弯头内表面面积,m2;R为弯头的弯曲半径,m;θr为弯头的弯曲角度,(°)。

1.3蒸汽管网水力计算数学模型

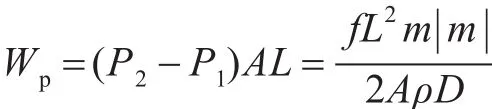

蒸汽克服某管段摩阻所做功的公式如下:

式中:WV为蒸汽克服管段中阀门摩阻所做功,kJ;WB为蒸汽克服管段中弯头摩阻所做功,kJ;WP为蒸汽克服管段中管道摩阻所做功,kJ,

表1 管道流动摩擦损失系数计算方法Tab.1 Calculation methods of friction loss factor of pipeline flow

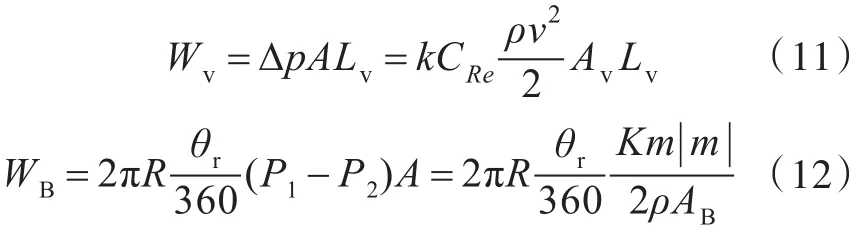

关于蒸汽克服阀门和弯头摩阻做功的计算公式分别如式(11)和式(12)所示:

式中:Δp为蒸汽流经阀门的压力降,Pa;k为阀门流动损失系数(各种阀门在不同开度下的k值详见文献[4]);CRe为层流修正系数;Lv为阀门两法兰之间的长度;Av为阀门截面积,m2;P1,P2分别为弯头的入口和出口压力,Pa;K为弯头的局部损失系数(弯头局部损失系数主要受弯头的弯曲半径和弯头弯曲角度的影响,具体可见文献[4]);m为弯头质量流量,kg/s;AB为通过弯头的截面积,m2。

2 某型船舶蒸汽管路计算

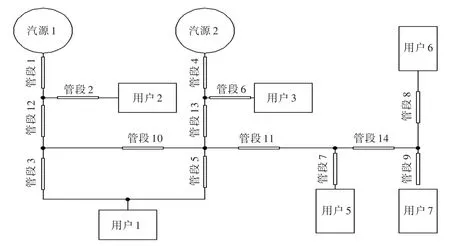

图1为某大型船舶蒸汽系统原理图,所有的蒸汽全部由汽源1、汽源2提供,蒸汽经管段、节点送至各用户做功或加热。本算例中,已知汽源1、汽源2的流量和温度、用户2~用户7的流量以及用户1的压力,求解用户1的流量及温度。

2.1边界条件设置

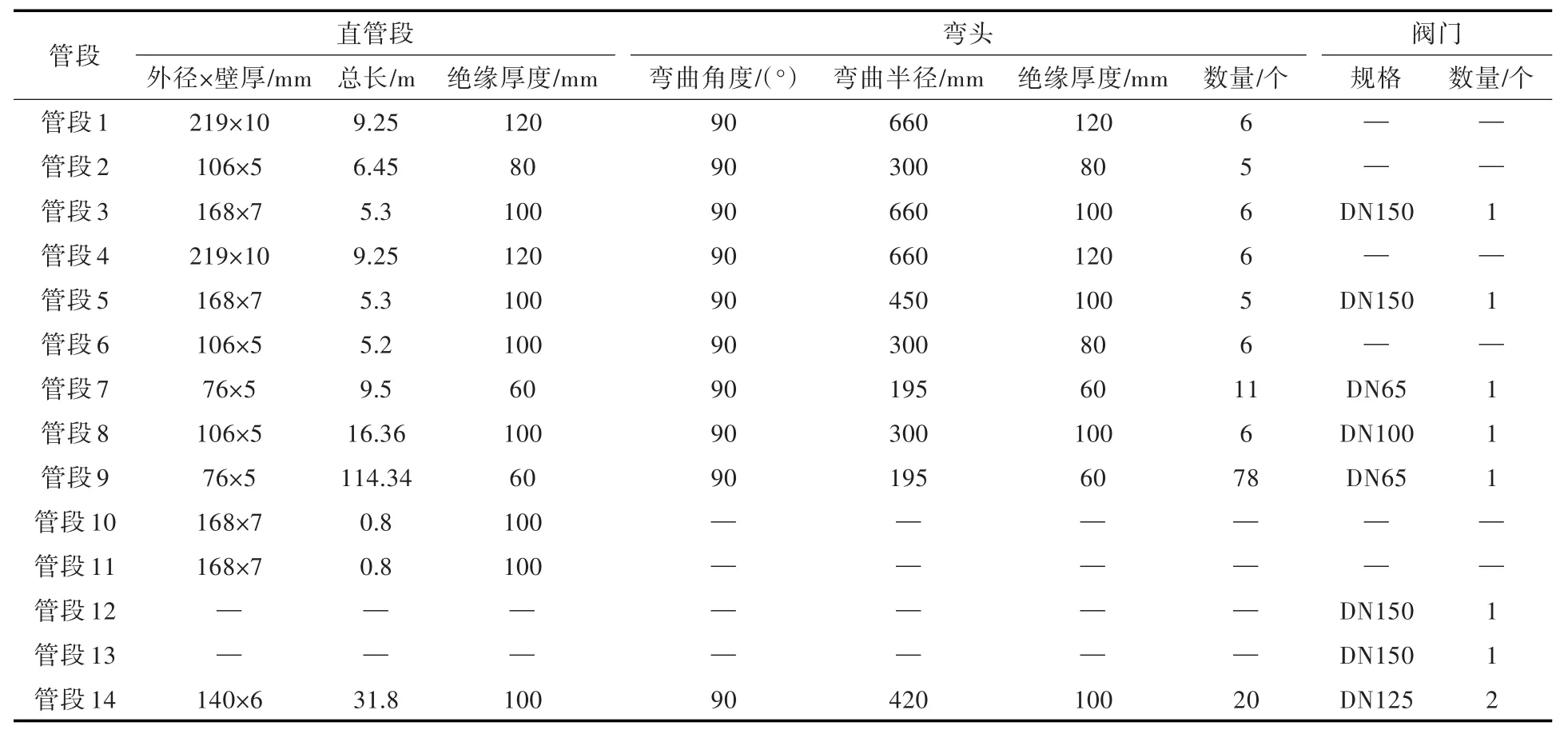

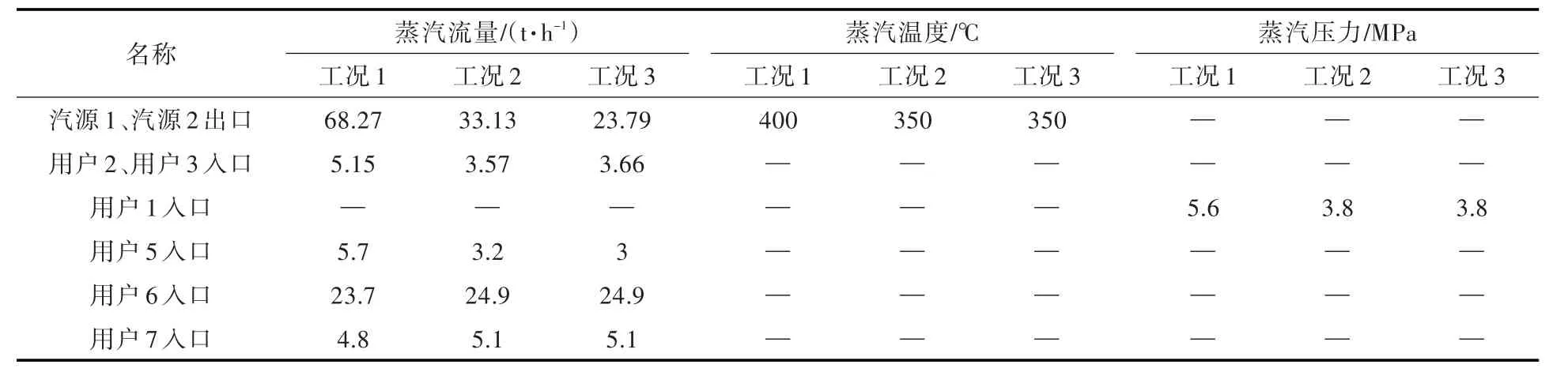

蒸汽系统各管段组成如表2所示。系统管路材质为合金钢,导热系数为15 W/(m·K),绝热材料为玻璃纤维,导热系数为0.036 W/(m·K)。为便于计算结果与试验数据的对比,本文对实船蒸汽系统的3种运行工况进行了仿真计算。各工况下汽源1、汽源2和各用户的已知蒸汽参数见表3。

图1 某大型船舶蒸汽系统原理图Fig.1 Schematic of the ship steam system

表2 蒸汽系统各管段的组成Tab.2 Piping composition of the steam system

表3 蒸汽系统汽源及用户已知蒸汽状态参数Tab.3 Steam sources and given status parameters of the steam system

2.2计算过程

第1.1节中式(5)为偏微分方程组,借用C#语言采用标准四阶龙格—库塔(Runge-Kutta)方法对其进行求解,具体求解过程详见文献[2]。

2.3计算结果及讨论

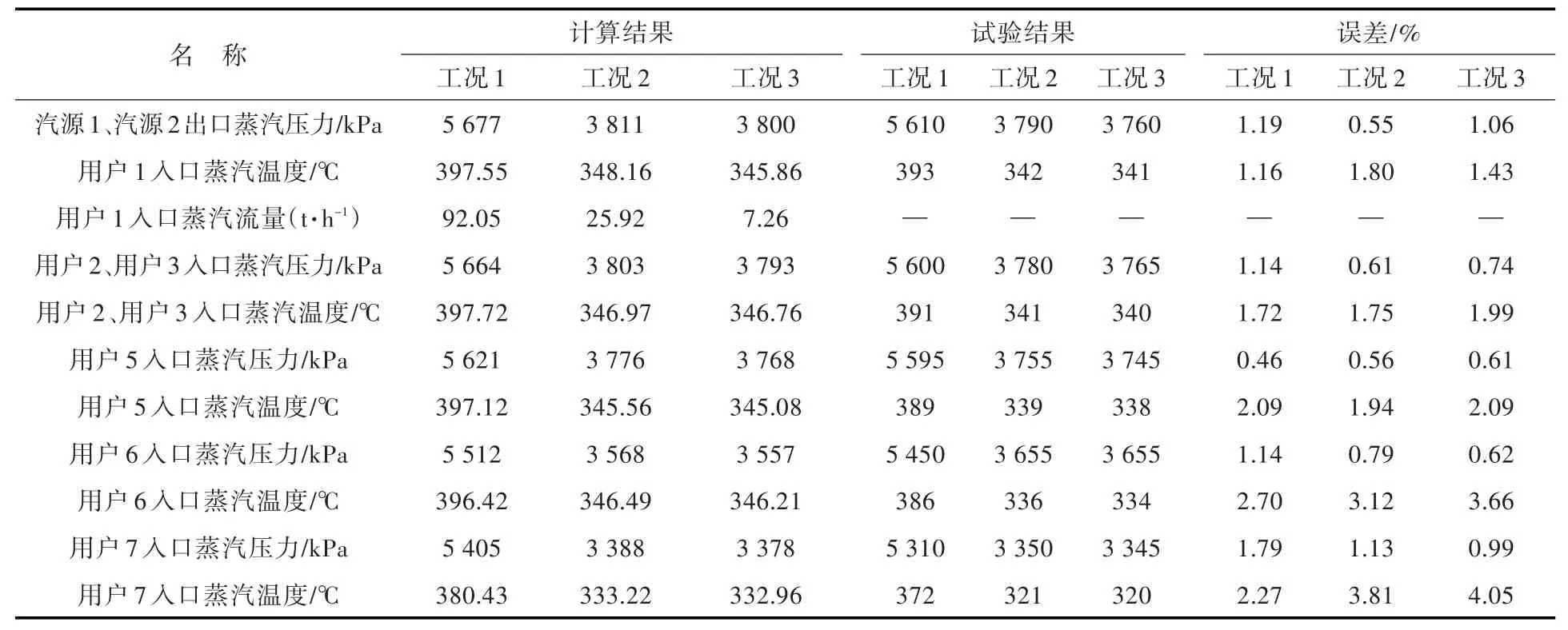

汽源1、汽源2和各用户的压力及温度计算结果与实船试验结果的对比如表4所示。

由表4可知,各用户的温度和压力计算结果误差在4.1%以内,满足工程计算的精度要求。各用户的计算温度值和实船实测数据相比偏高,这是因为计算模型中未考虑阀门手柄及吊架与外界的散热。各用户的计算压力值和实船实测数据相比也偏高,这是因为计算模型中未考虑阀门和吊架的散热,三通摩阻和变径管的摩阻。

表4 计算结果与实船试验数据对比表Tab.4 Calculation results in comparison with experimental data

3 结 论

本文考虑蒸汽的可压缩性、管路及附件的摩阻和散热等特性,建立了适用于船舶蒸汽系统的水力热力耦合计算模型,通过实船系统计算结果和试验结果的对比与分析,得出以下结论:

1)在进行船舶蒸汽管网水力热力计算时,需要综合考虑蒸汽在流动过程中的可压缩性、管路及附件的摩阻和系统散热等多种因素的影响,为提高蒸汽管网计算结果的精确性,将蒸汽水力工况、散热工况、可压缩工况进行耦合迭代计算。实例计算结果验证了本文蒸汽管网数学模型及计算方法的合理性和正确性。

2)由于船舶蒸汽管网中有较多的阀门、弯头等管路附件,为使所建模型与系统实际特性相符,并未采用城市供热管网忽略管路附件的水力热力特性数学模型,而是将管路附件(弯头、阀门)的水力热力特性引入到了本文所建模型中。

3)蒸汽管网数学模型中未考虑阀门手柄和弹簧吊架的散热,计算结果与实船试验数据相比偏高。此外,蒸汽流经三通及变径管的摩阻较小,为保证蒸汽管网的仿真计算速度和收敛性,数学模型中将三通及变径管的摩阻忽略了。

[1]The International Association for the Properties of Water and steam.Release on the IAPWS industrial formulation 1997 for the thermodynamic properties of water and steam[M].Erlangen,Germany:[s.n.],1997.

[2]张增刚.蒸汽管网水力热力耦合计算理论及应用研究[D].北京:中国石油大学,2008.

[3]高鲁峰,郑海村,朱启振,等.蒸汽管网水力热力耦合计算方法[J].中国科技论文,2013,8(8):812-815.

GAO Lufeng,ZHENG Haicun,ZHU Qizhen,et al. Hydraulic and thermal coupling calculation for steam heating pipe network[J].China Science paper,2013,8(8):812-815.

[4]MILLER D S.Internal flow systems[M].Britain:British Hydromechanics Research Association,1990.

[5]孙玉宝.蒸汽管网水力热力联合计算数学模型及应用方法的研究[J].水运工程,2006(10):242-246.

SUN Yubao.Research on model&method of steam networks'hydraulic and heating calculation[J].Port& Waterway Engineering,2006(10):242-246.

[6]宋振国.船舶管网水力计算方法研究[D].大连:大连海事大学,2011.

[7]严家騄.工程热力学[M].4版.北京:高等教育出版社,2006.

[8]苑伟民.摩阻系数方程对比研究[J].天然气与石油,2014,32(6):21-24.

YUAN Weimin.Comparative study on friction factor equations[J].Natural Gas and Oil,2014,32(6):21-24.

网络出版地址:http://www.cnki.net/kcms/detail/42.1755.TJ.20160729.0945.036.html期刊网址:www.ship-research.com

引用格式:郭俊,李妮,张建功,等.基于超松弛解析迭代方法的多导体传输线电磁脉冲响应计算方法[J].中国舰船研究,2016,11(4):121-125.

GUO Jun,LI Ni,ZHANG Jiangong,et al.Prediction of EMP coupling to multi-conductor transmission lines with the

over relaxation analytical iterative methods[J].Chinese Journal of Ship Research,2016,11(4):121-125.

Hydraulic and thermal coupling calculation for the steam pipe network of ships

XU Peng1,SONG Zhenguo2,CHEN Rugang2,WU Wei21 Naval Military Representative Office in Dalian Shipbuilding Industry Co.Ltd.,Dalian 116005,China

2 China Ship Development and Design Center,Wuhan 430064,China

The hydraulic and thermal coupling calculation for ship steam systems is the theoretical basis for system optimization and pipeline layout design.As the arrangement of steam pipe network can be quite complex,and it could include multiple pipeline fittings,a hydraulic and thermal coupling calculation model,under the city heating condition,is established in this paper by considering vapor compressor,characteristics of heat transfer,friction of network.The calculation model is then solved with the fourth-order Runge-Kutta scheme.The three performance states of the onboard steam system are calculated,and the results agree well with experimental data with a deviation less than 4.1%.In brief,the proposed method can be applied in the calculation and analysis of the steam pipe network of ships.

ship;steam pipe network;thermal characteristics;hydraulic characteristics;coupling calculation

U664.84

A

10.3969/j.issn.1673-3185.2016.04.017

2015-09-14网络出版时间:2016-7-29 9:45

徐鹏,男,1980年生,硕士,工程师。研究方向:轮机工程。E-mail:mayue@hotmail.com

宋振国(通信作者),男,1985年生,硕士,工程师。研究方向:蒸汽动力。

E-mail:570706684@qq.com