制动频率对CaSO4晶须增强树脂基复合摩擦材料性能的影响

2016-09-01黄俊钦林有希

黄俊钦,林有希

(福州大学 机械工程及自动化学院,福州350108)

制动频率对CaSO4晶须增强树脂基复合摩擦材料性能的影响

黄俊钦,林有希

(福州大学 机械工程及自动化学院,福州350108)

采用热模压成型工艺制备CaSO4晶须增强树脂基复合摩擦材料(试样A),并选用一种市售材料(试样B)作对比,研究制动频率对两种材料摩擦学性能的影响,利用SEM及EDAX观测磨损表面形貌与表面膜成分变化,并分析其磨损影响机理。结果表明:随着制动频率的变化,由于CaSO4晶须的增韧补强作用,试样A的摩擦因数始终维持在较高水平0.48左右,制动平稳可靠,对偶件损伤程度轻,磨损机理以磨粒磨损为主;而试样B的摩擦因数则是先降低后升高,且对制动速率的变化敏感,磨损机理以黏着磨损和氧化磨损为主。两种材料摩擦表面温度及磨损率均随着制动频率的变化而升高,但在制动频率小于35次时,两种材料均表现出良好的耐磨性。

CaSO4晶须;树脂基摩擦材料;制动频率;摩擦磨损

在山区长下坡高速公路路段,高速行驶的汽车(尤其是重载汽车)除了具有较大的动能外,还具有势能,汽车为了保持安全的行驶速度需要在短时间内进行重复制动,通过刹车片与刹车盘(鼓)的摩擦将汽车所具有的动能及势能转化为热能来迫使汽车减速或保持车速恒定。在这个过程中大量的热量被制动摩擦副吸收,导致制动材料表面温度急剧上升,而在高温状态下,树脂基制动摩擦材料容易出现热衰退现象[1-3],从而影响其摩擦磨损性能,造成制动效能降低,对汽车的安全行驶构成严重威胁。因此,研究针对该路况条件下汽车制动材料的摩擦学行为表现具有重要的现实意义。目前国内外学者针对该路况的研究主要集中在建立数学模型[4,5]以及计算机模拟仿真[6,7]等方面,而从惯性模拟实验平台对制动材料在频繁制动条件下的摩擦学性能及其磨损机理的研究还不够深入。

CaSO4晶须增强树脂基复合摩擦材料作为一种具有广阔发展前景的新型汽车制动材料,在CaSO4晶须优异的理化性能以及独特的增韧补强作用下[8],表现出摩擦性能稳定、抗热衰退性强、密度低、性价比高以及环保无污染等优异性能[9,10],但该材料用作汽车制动材料且在特殊工况下的摩擦学性能表现有待进一步研究。鉴于此,本文作者在课题组前期研究的基础上,制备出一种CaSO4晶须增强树脂基复合摩擦材料,且为更好地反映该材料在特殊工况下的摩擦学性能,而选用一种市售材料作对比,基于长下坡重复制动工况系统地研究两种材料在不同制动频率条件下摩擦磨损性能的变化规律,并分析其磨损机理。

1 实验材料与方法

1.1原材料

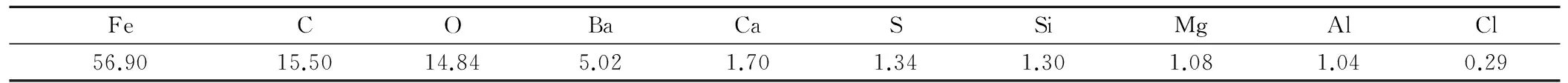

以日本住友生产的工业型腰果壳油改性酚醛树脂为基体,添加量为10%~12%(质量分数,下同),其固化温度为150℃,游离酚≤5%;添加15%~20%的CaSO4晶须作为增强体,为洛阳亮东非金属材料有限公司提供,其外观为白色蓬松状粉末,显微镜下为短切纤维状或针状单晶体,相对密度为2.96g/cm3,纯度≥98%;填料为7.5%左右的Q/HG3396型Al2O3颗粒以及8%的长石粉,长石粉是一种性能稳定、价格低廉的铝硅酸盐类矿物质;而摩擦性能调节剂为6%左右的铜粉以及2%左右的石墨。所选的市售制动材料为山东省某知名厂家生产的刹车片,通过EDAX能谱仪对其表面成分进行分析(见表1)可推断该材料可能是以钢纤维为主要增强纤维,以金属氧化物和碳化物为填料的树脂基复合摩擦材料。

表1 市售材料表面成分分析结果(质量分数/%)

1.2制备工艺

首先采用JF801S型犁耙式混料机,将预先干燥好的酚醛树脂、CaSO4晶须以及各种填料组分按最优配方比例称量后均匀混合6min左右;然后在Y32-63T四柱上压式液压机上进行热模压成型,固化温度为150~160℃,保压压力为10~15MPa,保压时间为12~15min,在制品保压前每隔10s排1次气,并连续重复5~6次;接着将热压成型出的制品放置干燥箱内进行热处理,0.5h内升温至160℃,保温12h后随炉冷却得到性能趋于稳定的CaSO4晶须增强树脂基复合摩擦材料;最后经过机加工得到摩擦试验机所需尺寸规格的试样。

1.3摩擦磨损性能测试

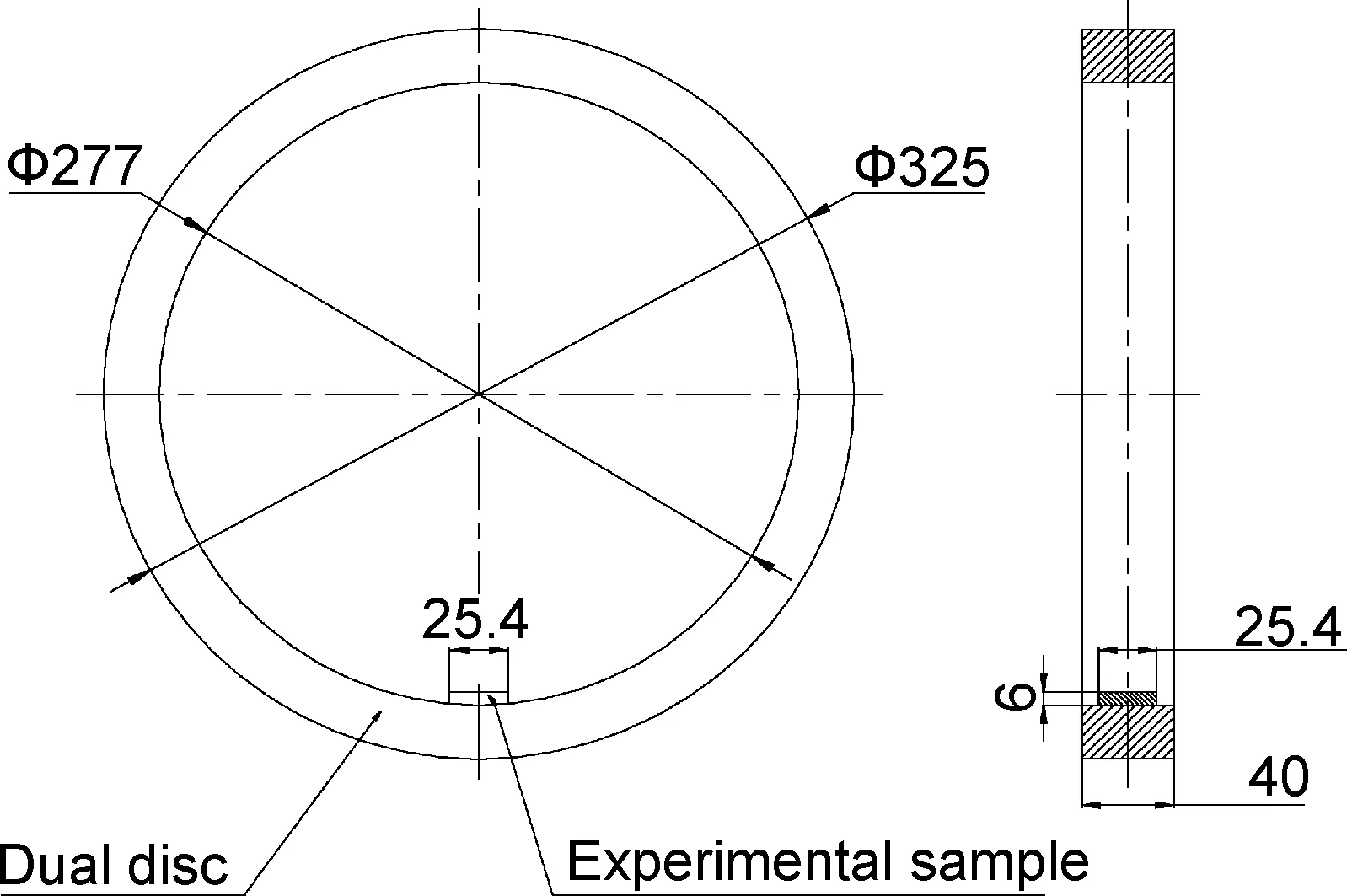

在XYC-A型CHASE摩擦试验机上进行摩擦磨损实验,通过气动伺服系统对试样加载制动压力。对偶件为铸铁材料,与试样组成的摩擦副及相关规格尺寸见图1。在测试实验前,应对试验鼓摩擦表面进行打磨抛光处理,而试样需要依据SAE-J661标准实验程序在CHASE设备进行磨合,磨合时间根据试样与试验鼓的有效接触面积(≥95%)来确定,实验条件为干摩擦。实验过程中试样的摩擦因数以及摩擦表面温度由试验机自动采集记录。

图1 摩擦副示意图(mm)Fig.1 The schematic diagram of friction pair(mm)

参照公路工程技术标准JTG/B01-2003,在制动压力323N、制动速率70km/h、主轴转速602r/min、初始制动温度30℃、加载时间5s、卸载时间15s的实验条件下研究不同制动频率对两种材料摩擦学性能的影响。采用XHRD-150型洛氏硬度计按照GB/T5766-2007标准在试样摩擦表面选取3个点测量其平均硬度值;用精确至0.001mg的FA2004电子天平测量各试样实验前后的质量,来计算质量磨损;分别采用Nova NanoSEM 230型场发射扫描电子显微镜及EDAX能谱仪观测试样磨损表面形貌及表面化学成分变化。为了方便实验数据记录和分析,将CaSO4晶须增强树脂基复合摩擦材料试样编号为A,而市售材料试样编号为B。

2 结果与分析

2.1制动频率对试样摩擦因数的影响

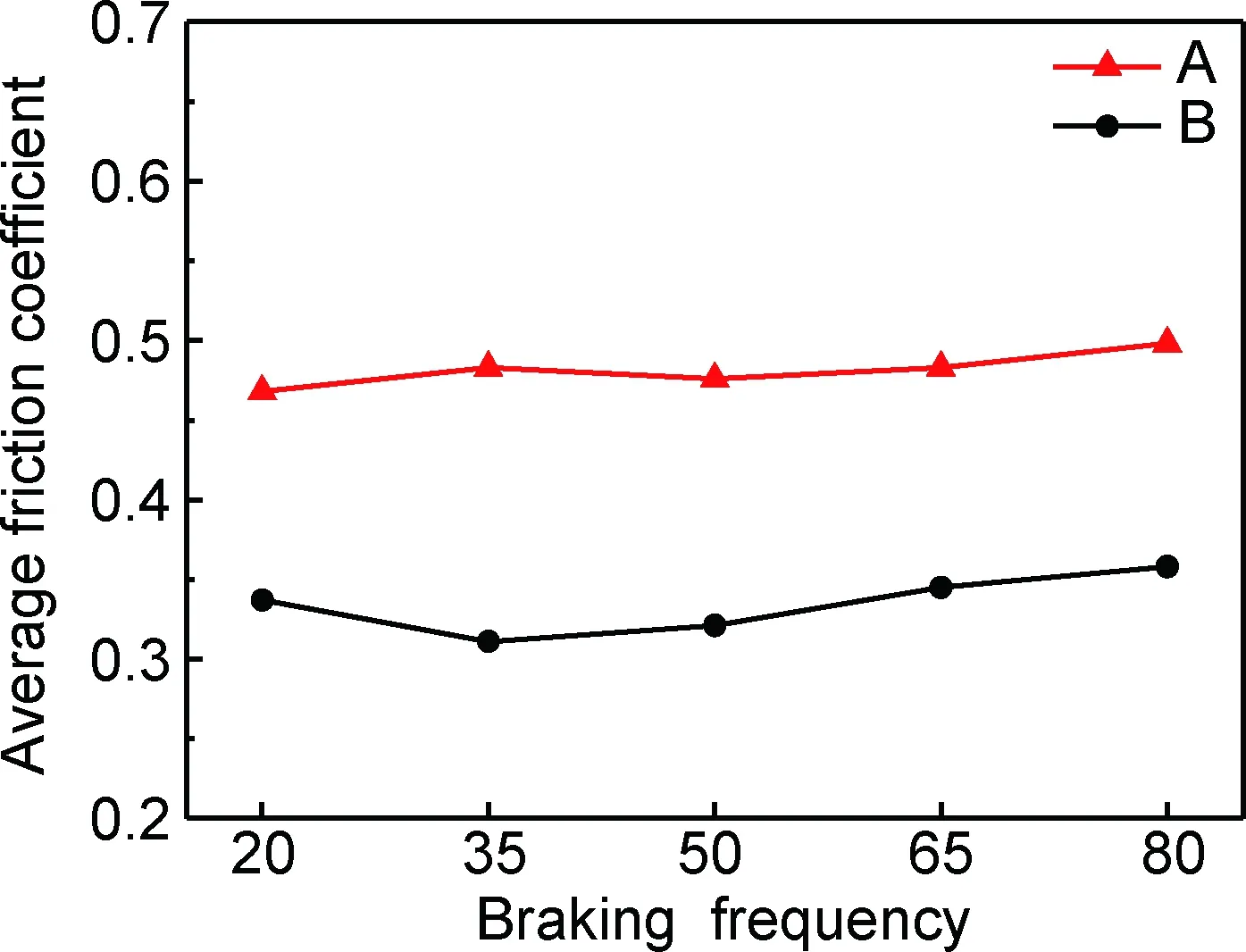

图2所示为试样在不同制动频率条件下平均摩擦因数的变化情况。由图2可以看出:随着制动频率的增大,试样A的摩擦因数始终维持在较高水平(0.48左右),而并未出现在高频率制动以及高温状态下因树脂分解而导致的摩擦性能衰退现象,说明试样A制动材料可以在特殊工况下实现短时间内的可靠有效制动,这主要是因为CaSO4晶须具有强度高、韧性好以及耐高温等优异性能[11],在高温状态下,CaSO4晶须不发生分解和软化,且与树脂等成分均匀混合后易在内部形成纤维网[12],从而有效抑制聚合物分子链的热运动,提高材料的抗热衰退性;而试样B的摩擦因数则随着制动频率的增大出现了先降低后升高的变化规律,在制动频率为35次时,摩擦因数降至最小值0.321,这可能是因为试样B的磨损表面形貌在制动次数为35次发生了明显的变化所致。

图2 制动频率对试样平均摩擦因数的影响Fig.2 The influence of braking frequency on the average friction coefficient

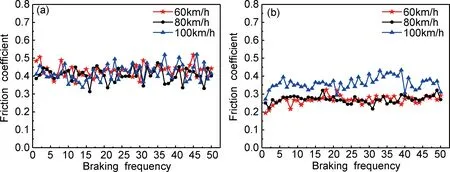

图3所示为两种材料在不同制动速率条件下随着制动频率的增大摩擦因数的变化情况。由图3可以看出:随着制动频率的变化,试样A的摩擦因数始终维持在0.41左右波动,而在不同制动速率下,试样A的摩擦因数并没有发生明显变化,表现出了对制动速率变化的不敏感性;而试样B的摩擦因数在制动速率为60km/h和80km/h时没有明显区别,均是随着制动频率的变化先增大而后趋于稳定,但在制动速率为100km/h时,摩擦因数大小及其波动性均明显增大。

图3 不同制动速率下试样摩擦因数的变化(a)试样A;(b)试样BFig.3 The variation of friction coefficient under different velocity(a)sample A;(b)sample B

在整个实验过程,不同制动速率下,随着制动频率的增大,试样A和试样B的摩擦因数均出现了不同程度的波动,这主要是由于在循环制动过程中,摩擦副接触表面始终承受着短时周期性冲击应力的作用,处于循环加载和卸载的受力状态,摩擦表面将因此发生物质转移、塑性流动变形、裂纹的萌生与扩展、表面摩擦膜的难于形成等现象[13],从而导致接触表面变得复杂,摩擦因数波动性较大。

为了定量表征两种材料在循环制动过程中动摩擦因数的变化情况,采用摩擦因数的稳定系数α和波动系数γ来对其进行评价[14,15]。

(1)

(2)

式(1),(2)中,α和γ值越接近1,说明摩擦材料的制动平稳性越好,产生颤动和噪音的可能性越小。

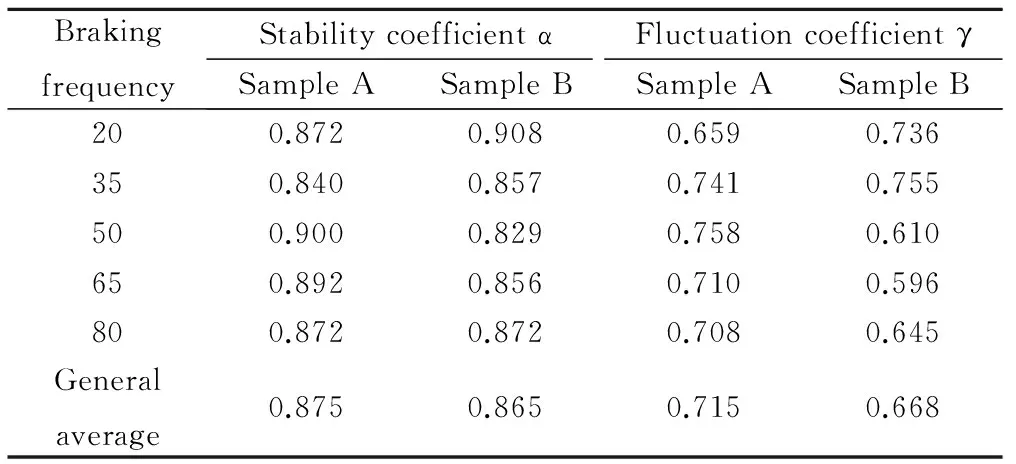

表2给出两种材料在不同制动频率条件下摩擦因数的稳定系数以及波动系数。从表中数据可以看出,在整个实验过程,试样A摩擦因数的稳定系数以及波动系数总平均值均大于试样B即αA>αB;γA>γB。由此说明:相比于试样B,试样A在循环制动过程中表现出了更加优异的制动平稳性,而且产生制动颤动和噪音的可能性更小,这恰好满足了现代高速发展的汽车行业所提出的汽车行驶舒适性,制动平稳性以及绿色环保的性能要求[16]。

表3 不同制动频率下试样摩擦因数的稳定系数及波动系数

2.2制动频率对试样摩擦表面温度的影响

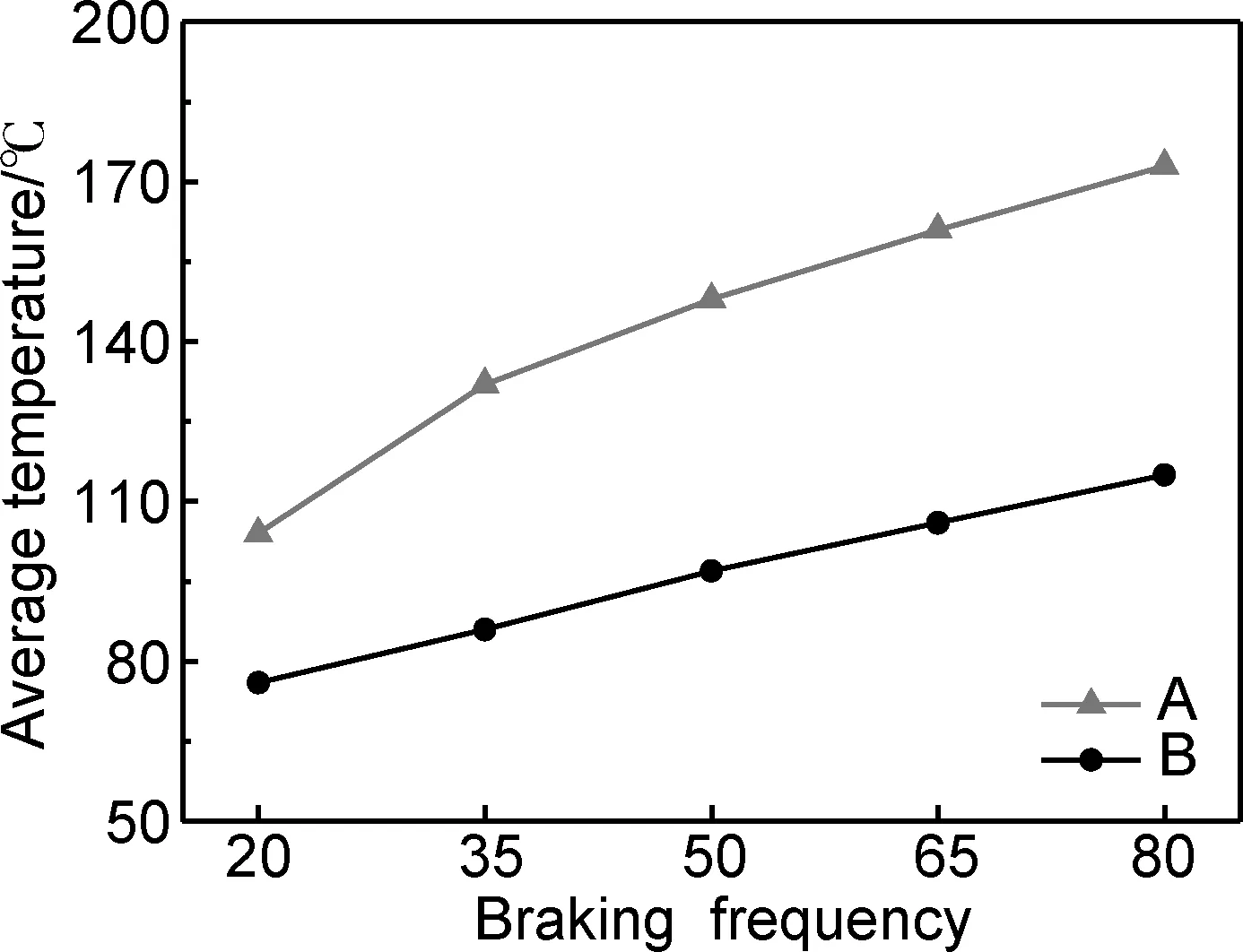

图4所示为两种材料在不同制动频率条件下摩擦表面平均温度的变化情况。由图4可以看出:随着制动频率的逐渐增大,试样A和试样B摩擦表面的平均温度变化均呈现出线性的上升规律,而且由于试样B材料组分中含有较多具有高热传导率的金属成分,使得试样B摩擦表面温度始终相对低于试样A摩擦表面温度。由于重复制动是一个加载和卸载交替进行的过程,在加载制动过程中,摩擦表面不断积聚由摩擦做功而产生的热量,温度上升,而在卸载过程中,摩擦表面又与周围物体以及空间环境进行热交换,摩擦表面的热量不断被扩散出去,温度下降,因此在整个实验过程,摩擦表面的温度始终处于动态平衡的状态,温度上升幅度较小,均未超过基体树脂的热分解温度(250℃),因此两种材料均未发生明显的热衰退现象。

图4 制动频率对试样摩擦表面平均温度的影响Fig.4 The influence of braking frequency on the average temperature of friction surface

2.3制动频率对试样磨损率的影响

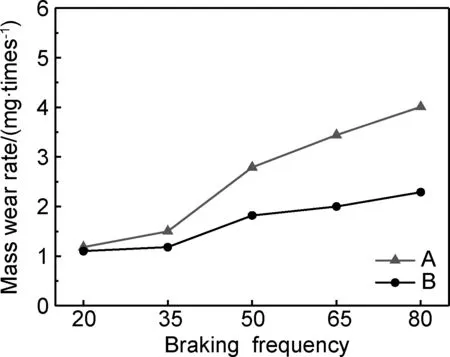

图5给出两种材料在不同制动频率条件下质量磨损率的变化情况。由图5可以看出:当制动频率≤35次时,两种材料的磨损率大约在1.25mg/次左右,均表现了良好的耐磨性;但随着制动频率的进一步增大,试样A的磨损率急剧上升至2.79mg/次,上升幅度高达86%,同样,试样B的磨损率也上升至1.82mg/次,上升幅度也达到了54.2%,这主要是由于此时摩擦表面温度较高,材料强度下降,部分树脂开始发生热分解,黏结性降低,在循环制动交变载荷的作用下,摩擦表面无法形成连续致密的摩擦膜,因此磨损率较大。当制动频率增大到80次时,试样A和试样B的磨损率进一步增大,但两者的上升幅度与制动频率为50次的相比均有明显降低,这主要是由于在高温状态下,基体树脂进一步发生热分解,产生的气体与液体将在摩擦表面形成“气-液-固”多相界面层,同时由于摩擦副相互作用增强会在摩擦表面形成转移膜,因此摩擦接触表面的润滑状态发生改变,从而缓解了磨损率的急剧上升。

图5 制动频率对试样质量磨损率的影响Fig.5 The influence of braking frequency on the mass wear rate

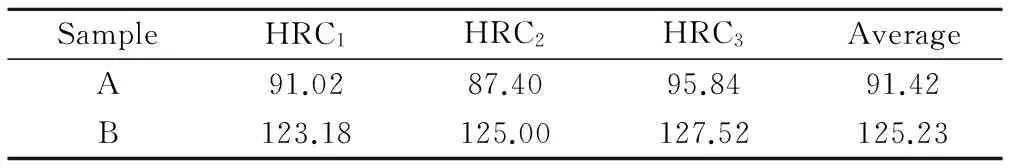

由于试样A的摩擦因数较高,而且摩擦表面硬度小于试样B的摩擦表面硬度(见表4)。因此在整个实验过程,试样A的磨损率比试样B的高。但摩擦表面硬度越高,在摩擦制动过程中对对偶件所造成的损伤也将更严重,而且由于试样B含有较多的金属纤维成分,容易生锈的金属纤维易与对偶件发生黏着,破坏摩擦表面转移膜,从而造成制动不平稳[17]以及对对偶件的过量磨损,这也恰好说明了试验鼓与试样B摩擦后表面划痕更多且在制动过程中易发出啸叫的现象。因此,从性价比以及对对偶件的损伤程度考虑,试样A仍是一种具有潜力的制动材料。

表4 两种材料的洛氏硬度

2.4磨损表面分析

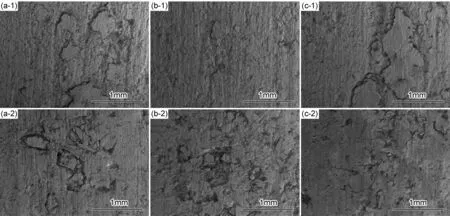

图6给出两种材料在不同制动频率条件下磨损表面的SEM图片。由图6可以看出:当制动频率为20次时,由于摩擦表面温度相对较低,摩擦副接触表面微凸体间的相互作用强烈,在交变应力以及界面剪切阻力的作用下,微凸体被逐渐磨平或发生断裂和破碎,所形成的磨屑会填补表面凹坑或在摩擦表面被碾压形成摩擦膜,而没有被排出摩擦表面,因此试样A和试样B的磨损率均较低,而脱落的Al2O3以及金属氧化物等硬质颗粒则容易在制动过程中被压入摩擦表面而产生犁削作用并在表面留下清晰的沟犁痕迹。随着制动频率的增大,摩擦表面温度不断上升,树脂黏结性降低,表面塑性变形程度加剧,材料强度下降,因此表面硬质颗粒犁削作用所产生的沟犁痕迹更加明显,而且因基体材料对表面摩擦膜的支撑能力减弱,摩擦膜逐渐剥落并被排出表面,导致试样A的磨损率急剧上升,但由于CaSO4晶须的增韧补强作用,使材料各组分间的交互作用增强,摩擦接触表面较为平整,因此试样A摩擦因数仍保持在较高水平;而试样B由于摩擦温度的升高,黏着效应增强,使摩擦表面出现了剥落坑,摩擦表面变得粗糙,摩擦副实际接触面积减少,因此在该阶段试样B的摩擦因数以及磨损率均增大。

图6 不同制动频率下试样磨损表面的SEM照片 1-试样A;2-试样B(a)20次;(b)50次;(c)80次Fig.6 SEM micrographs of samples under different braking frequency 1-sample A; 2-sample B(a)20 times;(b)50 times;(b)80 times

当制动频率增大到80次时,试样A摩擦表面出现了大块的摩擦膜以及较细的沟犁痕迹,这主要是因为在高温状态下,由于树脂黏结性的进一步下降,部分材料发生脱落,形成大量磨屑,而磨屑同样会被碾压形成摩擦膜,但摩擦膜与基体间的结合强度较弱而容易脱落,因此磨损又进一步上升,而磨屑中的Al2O3硬质颗粒在热应力以及摩擦剪切阻力的反复作用下逐渐细化,因此沟犁痕迹变小;而试样B磨损表面的SEM照片颜色明显变暗,这是摩擦表面树脂在高温状态下发生分解的结果。

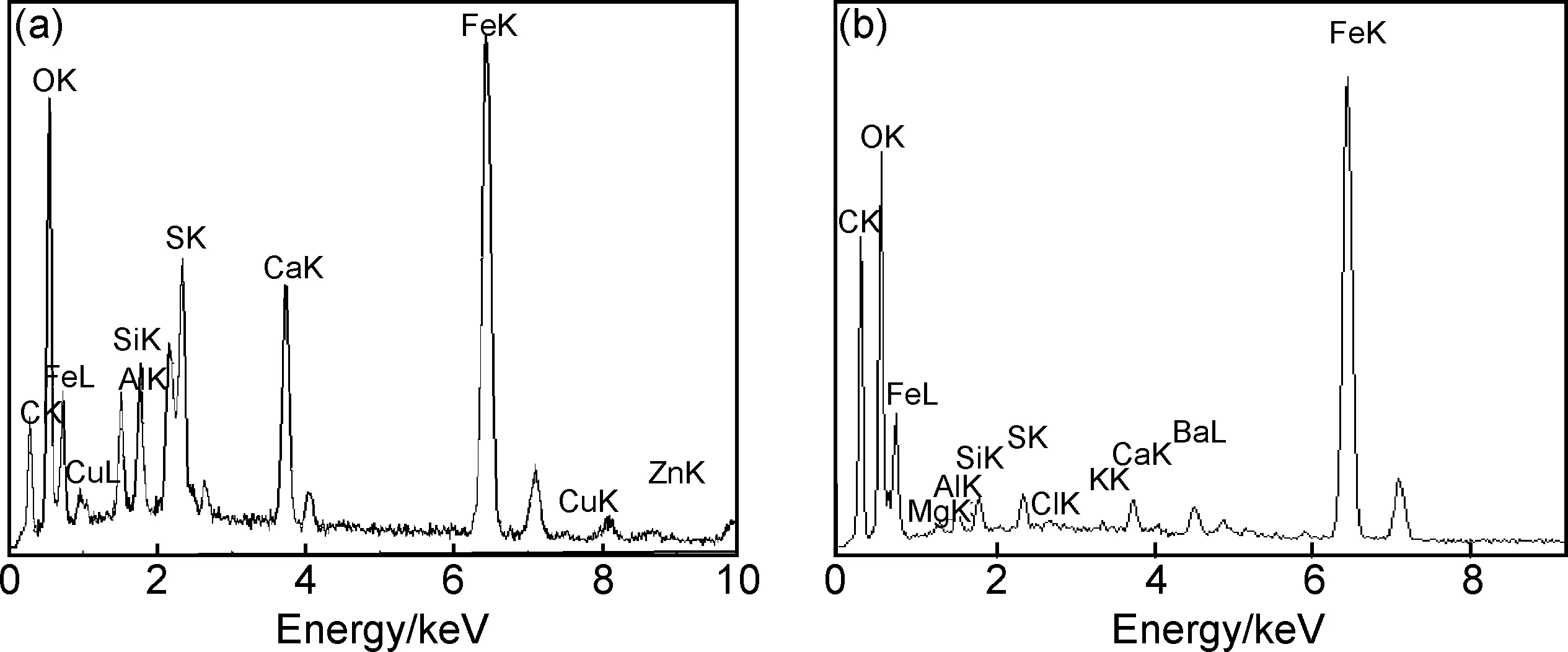

图7给出了在制动频率为80次的条件下两种材料摩擦表面摩擦膜的能谱分析结果,由图7可以看出:试样A的摩擦膜中出现了大量的Fe元素,而试样A原材料组分中并没有Fe元素的存在,说明在摩擦过程中,试样A与对偶材料之间有较强的黏着效应,导致材料发生转移并在摩擦表面形成了转移膜,而摩擦膜在起到润滑作用的同时也能有效减少摩擦副的直接接触面积,从而缓解了磨损率的急剧上升。而相比于表1试样B原材料表面成分的分析结果可以发现,试样B在摩擦过程也与对偶材料发生了材料转移,Fe元素含量由原来的56.9%增加至62.53%,而且摩擦膜中氧元素的含量相对于C元素含量出现了明显增多,这主要是因为试样B材料组分所含的大量金属元素在高频制动条件下由于摩擦表面温度不断上升而发生了氧化反应,并在表面形成氧化膜,而在氧化膜以及转移膜的润滑作用下,使试样B在该阶段的摩擦因数及磨损率均没有发生明显的变化。

图7 制动频率为80次时试样摩擦表面摩擦膜的能谱分析(a)试样A;(b)试样BFig.7 Energy spectrum images of surface friction film after braking 80 times(a)sample A;(b)sample B

3 结论

(1)在不同制动频率条件下,由于CaSO4晶须表现出了显著的增韧补强作用,试样A的摩擦因数始终维持在较高水平0.48左右,并具有比试样B更高的稳定系数和波动系数,制动平稳可靠,无制动噪音和震颤产生,而且对制动速率的变化不敏感;而试样B的摩擦因数则是先降低后升高,而且在制动速率为100km/h时,摩擦因数大小及其波动性明显增大。

(2)在整个实验过程,试样A和试样B摩擦表面的平均温度以及质量磨损率均随着制动频率的增大而增大,但在制动频率小于35次时,两种材料的质量磨损率仅为1.25mg/次左右,均表现出良好的耐磨性。

(3)随着制动频率的增大以及摩擦表面温度的逐渐升高,试样A与对偶件间的黏着效应明显,发生了材料转移。在整个实验过程,由于CaSO4晶须起承载支撑的双重作用,试样A磨损表面相对比较平整,磨损机理以磨粒磨损为主;而试样B的金属成分发生了氧化反应,摩擦表面出现了剥落坑和微裂纹,磨损机理以黏着磨损和氧化磨损为主。

[1]SHIN M W, CHO K H, LEE W K, et al. Tribological characteristics of binder resins for brake friction materials at elevated temperatures[J]. Tribology Letters, 2010, 38(2): 161-168.

[2]BIJWE J N, MAJUMDAR N, et al. Influence of modified phenolic resins on the fade and recovery behavior of friction materials[J]. Wear, 2005, 259(9): 1068-1078.

[3]林有希,余大刚,高诚辉,等.悬浮聚合酚醛树脂基制动材料的摩擦学性能[J].粉末冶金材料科学与工程,2011,16(6):815-819.

LIN You-xi, YU Da-gang, GAO Cheng-hui, et al. Friction and wear properties of suspension-polymerization phenolic resin based composites[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(6): 815-819.

[4]FARAMARZ T,SALMAN J. Analysis of heat conduction in a disk brake system[J]. Heat Mass Transfer, 2009, 45(8): 1047-1059.

[5]LIVIU S B. The influence of braking time on heat flow through the friction surfaces of the friction elements of disk brakes for railway vehicles[J]. Transport, 2011, 26(1): 75-78.

[6]胡昌斌,沈金荣,陈友杰.长下坡路段货车毂式制动器摩擦衬片温升规律[J].交通运输工程学报,2009,9(4):49-55.

HU Chang-bin, SHEN Jin-rong, CHEN You-jie. Temperature-rising laws of drum brake pad for truck on long downgrades[J]. Journal of Traffic and Transportation Engineering, 2009, 9(4): 49-55.

[7]高诚辉,黄健萌,林谢昭,等.盘式制动器摩擦磨损热动力学研究进展[J].中国工程机械学报,2006,4(1):83-88.

GAO Cheng-hui, HUANG Jian-meng, LIN Xie-zhao, et al. Research status on heat dynamics of friction and wear for disc-pad braking systems[J]. Chinese Journal of Construction Machinery, 2006, 4(1): 83-88.

[8]陈尔凡,田雅娟,周本廉.晶须增强体及其复合材料研究进展[J].高分子材料科学与工程,2002,18(4):1-5.

CHEN Er-fan, TIAN Ya-juan, ZHOU Ben-lian. Development of the researches on whiskers and the composites[J]. Polymer Materials Science and Engineering, 2002, 18(4): 1-5.

[9]林有希,高诚辉,王媛.镁盐晶须增强汽车制动复合材料的摩擦磨损性能[J].粉末冶金材料科学与工程,2009,14(5):316-319.

LIN You-xi, GAO Cheng-hui, WAMG Yuan. Friction and wear properties of M-HOS whisker reinforced automobile brake composites[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(5): 316-319.

[10]陈辉,吴其胜.硫酸钙晶须增强树脂基复合摩擦材料摩擦磨损性能的研究[J].化工新型材料,2012,40(8): 111-112.

CHEN Hui, WU Qi-sheng. Research on friction attrition performance of resin based friction composite enhanced by calcium sulfate whisker[J]. New Chemical Materials, 2012, 40(8): 111-112.

[11]王德波,杨继萍,黄鹏程.硫酸钙晶须改性聚氨酯环氧树脂的粘接性能[J].复合材料学报,2008,25(4):1-6.

WANG De-bo, YANG Ji-ping, HUANG Peng-cheng. Adhesive properties of calcium sulfate whisker-modified polyurethane-epoxy resins[J]. Acta Materiae Compositae Sinica, 2008, 25(4): 1-6.

[12]李辉,褚国红,施强,等.硫酸钙晶须改性氟橡胶复合材料的热稳定性[J].复合材料学报,2011,28(4):58-62.

LI Hui, CHU Guo-hong, SHI Qiang, et al. Thermal stability of calcium sulfate whisker modified fluororubber composites[J]. Acta Materiae Compositae Sinica, 2011, 28(4): 58-62.

[13]葛毅成,易茂中,涂欣达,等.不同载荷下C/C复合材料往返式滑动摩擦行为[J].中南大学学报(自然科学版),2010,41(1): 114-119.

GE Yi-cheng, YI Mao-zhong, TU Xin-da, et al. To-fro sliding tribological behavior of C/C composite under different loads[J]. Journal of Central South University (Science and Technology), 2010, 41(1): 114-119.

[14]张翔,李克智,李贺军,等.石墨粒度对纸基摩擦材料摩擦磨损性能的影响[J].无机材料学报,2011,26(6):80-84.

ZHANG Xiang, LI Ke-zhi, LI He-jun, et al. Effect of graphite particle size on friction and wear performance of paper-based friction material[J]. Journal of Inorganic Materials, 2011, 26(6): 80-84.

[15]BAO J S, CHEN G Z, ZHU Z C, et al. Friction and wear properties of the composite brake material for mine hoister under different initial velocities[J]. Journal of Engineering Tribology, 2012, 226(10): 873-879.

[16]丛培红,吴行阳,卜娟,等.制动用有机摩擦材料的研究进展[J].摩擦学学报,2011,31(1):88-96.

CONG Pei-hong, WU Xing-yang, BU Juan, et al. Progress in research of organic frictional materials for automobile and train braking[J]. Tribology, 2011, 31(1): 88-96.

[17]JANG H, KO K, KIM S J, et al. The effect of metal fibers on the friction performance of automotive brake friction materials[J]. Wear, 2004, 256(3): 406-414.

Effect of Braking Frequency on Properties of CaSO4Whiskers Reinforced Resin-based Composite Friction Materials

HUANG Jun-qin,LIN You-xi

(School of Mechanical Engineering and Automation,Fuzhou University,Fuzhou 350108,China)

CaSO4whisker reinforced resin-based composite friction materials (sample A) were prepared by thermo-compression process, and a commercial brake material (sample B) was selected as a reference. The influence of braking frequency on the tribological performance of samples was investigated by CHASE tester. The SEM and EDAX were used to observe the wear surface morphology and the composition of the surface of films respectively, and the influence mechanism of braking frequency on wear mechanism of samples was analyzed. The results show that CaSO4whisker has played a significant toughening and strengthening effects on sample A, the average friction coefficient of sample A always maintains at a high level of around 0.48 and exhibits stable and reliable braking performance with the change of braking frequency. Moreover, the damage degree of dual disc is lighter, and the main wear mechanism is abrasive wear. While the friction coefficient of sample B decreases firstly and then increases, and shows sensitive to the change of braking velocity, as well as its main wear mechanism is adhesive wear and oxidation wear. The friction surface temperature and mass wear rate of samples are increased with increasing of braking frequency, but both materials show good wear resistance when the braking frequency less than 35 times.

CaSO4whisker;resin-based friction material;braking frequency;friction and wear

10.11868/j.issn.1001-4381.2016.02.015

U465;TB332

A

1001-4381(2016)02-0094-07

国家自然科学基金(51375094,51075074)

2015-02-13;

2015-06-30

林有希(1967-),男,教授,博士,研究方向:摩擦学、先进制造技术,联系地址:福建省福州市福州地区大学新区学园路2号福州大学机械工程及自动化学院(350108),E-mail:lyx@fzu.edu.cn