不同滑滚比下轮轨材料损伤行为

2016-09-01彭金方王文健金学松朱旻昊

周 琰,彭金方,赵 磊,王文健,李 炜,金学松,朱旻昊,

(1 西南交通大学 材料先进技术教育部重点实验室,成都 610031;2 西南交通大学 牵引动力国家重点实验室,成都 610031)

不同滑滚比下轮轨材料损伤行为

周琰1,彭金方2,赵磊1,王文健1,李炜1,金学松2,朱旻昊1,2

(1 西南交通大学 材料先进技术教育部重点实验室,成都 610031;2 西南交通大学 牵引动力国家重点实验室,成都 610031)

在MMS-2A滚滑试验机上采用法向载荷120N(模拟轴重16t),转速500r/min,研究京沪高速铁路用钢轨U71MnK和车轮ER8配副在不同滑滚比下的材料损伤行为。利用SEM,EDX对不同滑滚比下的磨痕及剖面形貌和磨损表面元素进行分析。结果表明:不同滑滚比下摩擦因数变化趋势反映材料损伤的过程;轮轨材料的硬化程度随滑滚比增加而增加;不同滑滚比条件下的损伤机制不同:在近似滚动条件下,轮轨材料损伤较轻,主要为氧化磨损和局部剥落。随着滑滚比增加,轮轨材料损伤逐渐发展为疲劳磨损为主,并伴随氧化磨损和磨粒磨损,且磨粒磨损程度随滑滚比的增加而增加。

滑滚比;轮轨;材料损伤;磨损

安全是铁路发展的永恒主题,随着高速铁路快速发展,以及“高铁走出去”国家战略的实施,高速铁路服役安全显得尤为重要。轮/轨作为铁路关键部件,高速轮轨材料的损伤是目前关注的重点。轮轨材料在滚动接触条件下易形成如表面剥离、表面擦伤、轮轨侧磨、波浪形磨损、压溃等滚动接触疲劳损伤[1-4],这些现象本质上是材料组织性能改变而导致的(如塑性变形、裂纹形成、表层组织转变(即白层)、颗粒剥落等)[5,6],但是,目前轮轨材料组织结构演变与性能衰退关联性并未被清楚揭示;Baumann等[7,8]最初针对钢轨上波浪形磨耗考察钢轨材料的组织转变,指出波峰的白层下可观察到不同变形程度的珠光体组织,且珠光体组织溶解的原因是由于最外层的塑性变形导致。Carroll等[9]基于轮轨滚动接触中珠光体钢轨白层结构中的裂纹行为,根据裂纹扩展形态建立了不同裂纹形成模型。Pal等[10]针对轮轨接触表面的制动擦伤痕迹,分析发现是由于严重的车轮打滑引起,且会形成硬度高达880HV且厚度约几百微米的马氏体组织,说明不同滑滚比对于车轮钢轨滚动接触疲劳损伤有着重大的影响。

尽管国内外关于轮轨材料损伤行为有了一定的研究,但目前针对不同滑滚比对轮轨材料损伤行为研究仍不充分[11,12]。本工作针对京沪高速铁路用钢轨和车轮材料(U71MnK/ER8钢配副),研究滑滚比对轮轨材料损伤的影响,重点从材料组织性能演变的角度,讨论轮轨材料损伤的裂纹和白层行为。以期为轮轨材料的正确匹配提供理论指导,也为车轮和钢轨材料的镟修加工提供理论依据。

1 实验材料与方法

1.1实验装置及材料

实验在MMS-2A型摩擦磨损试验机上进行,实验

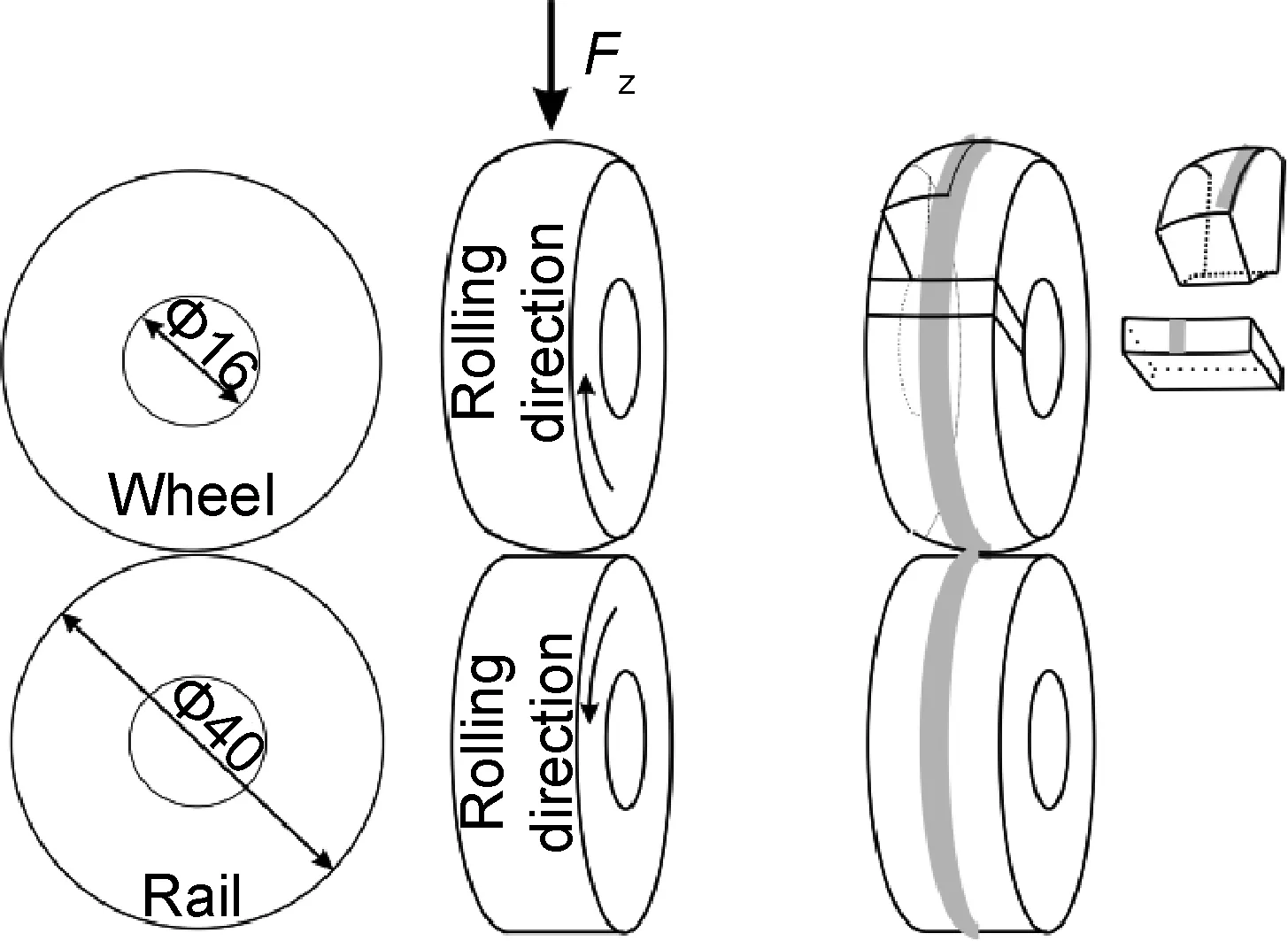

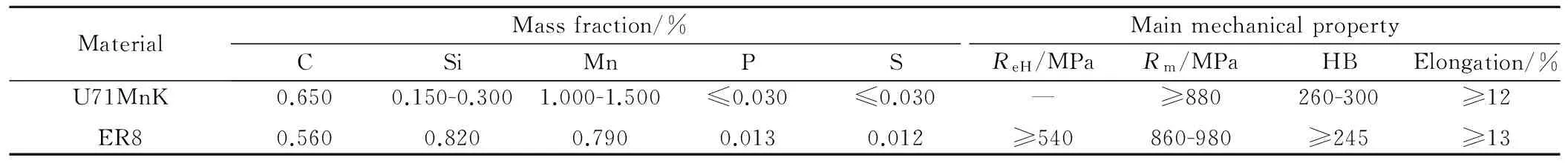

采用赫兹模拟准则,即保证实验室条件下轮轨试样间的平均接触应力和椭圆形接触斑的长短轴之比与现场工况相同,轮轨试样直径和厚度分别为40mm和10mm,试样表面粗糙度为Ra=0.4μm,轮轨试样结构尺寸如图1所示。实验材料选用京沪高速铁路用钢轨和车轮(U71MnK、ER8钢),其主要化学成分和力学性能见表1,其显微组织如图2所示。

图1 轮轨试样示意图Fig.1 The sketch map of the wheel/rail specimens

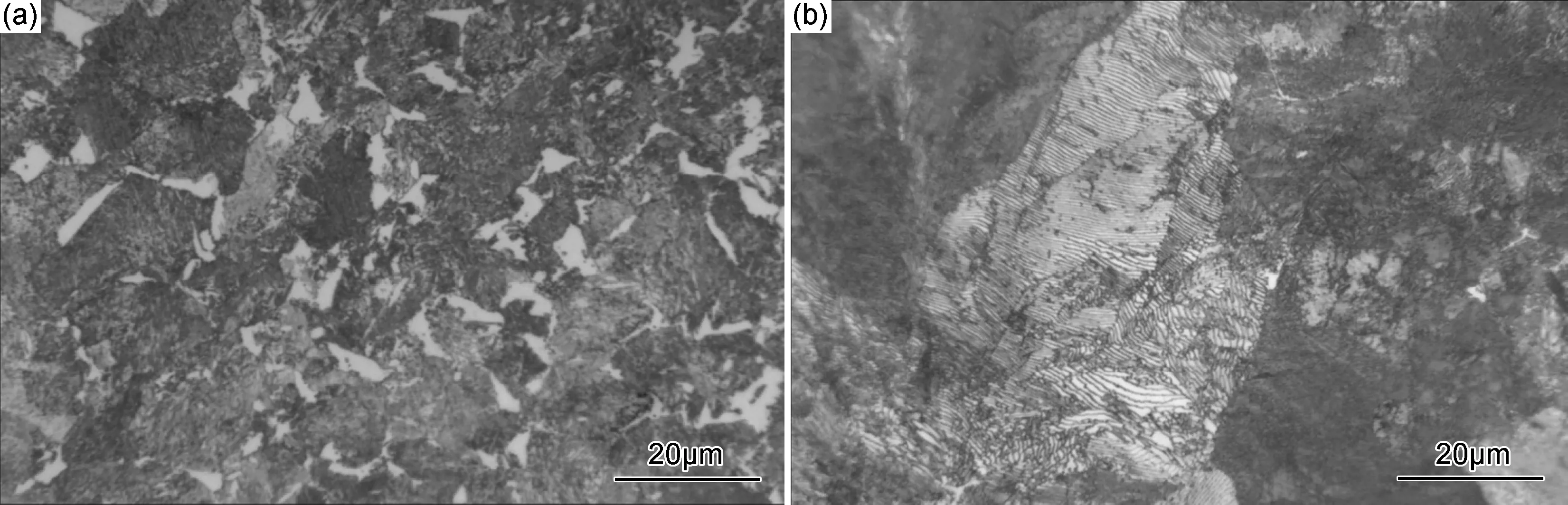

MaterialMassfraction/%MainmechanicalpropertyCSiMnPSReH/MPaRm/MPaHBElongation/%U71MnKER80.6500.5600.150-0.3000.8201.000-1.5000.790≤0.0300.013≤0.0300.012—≥540≥880860-980260-300≥245≥12≥13

图2 轮轨材料显微组织 (a)车轮材料;(b)钢轨材料Fig.2 The microstructure of the wheel/rail material (a)wheel material;(b)rail material

1.2实验参数及分析方法

在室温±20℃,法向载荷为120N,对应接触应力为1500MPa (模拟16t轴重),设下试样的转速为500r/min,上试样的转速分别为499,488,455r/min,则滑滚比分别为I(0.17%,接近于纯滚动)、II(2.38%)和III(9.43%);取实验循环次数为5×104次。

实验后利用维氏硬度仪(MVK-H21)测量试样的硬度,每个试样在圆周方向均匀分布测量10次取平均值;利用金相显微镜(BX60MF5)、光学数码显微镜(DSC-100)和扫描电子显微镜(JSM-6610)分别观察试样磨损后的表面磨痕及宽度和剖面的损伤形貌;采用电子能谱仪(X-MAX50 INCA-250)分析表面主要元素成分。

2 结果与分析

2.1摩擦因数曲线

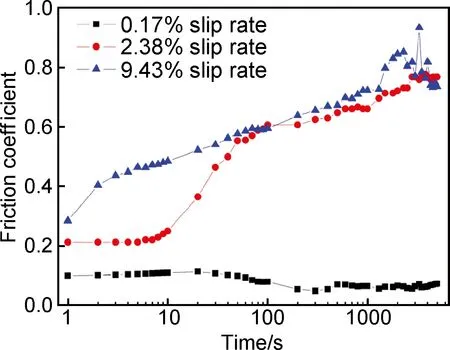

图3为不同滑滚比下的摩擦因数曲线。在不同滑滚比下,摩擦因数初始值随着滑滚比增加分别约为0.1,0.2,0.3。在滑滚比I(0.17%)条件下,摩擦因数(前期稳定-下滑-后期基本稳定)一直保持较低水平并呈现稍下降的趋势,可能由于接触界面近似滚动接触,界面间摩擦小;在滑滚比II(2.38%)条件下的摩擦因数呈现水平(跑和阶段:金属表面污染层去除)—迅速上升(新鲜金属表面暴露,摩擦加剧)—缓慢爬升和基本稳定的4个阶段;而滑滚比III(9.43%)条件下的摩擦因数始终保持较高值,呈现迅速上升—缓慢爬升—波动下降的趋势,而后期摩擦因数的下降趋势可能是由于界面间大量磨屑生成,第三体参与承载所致。

图3 不同滑滚比条件下摩擦因数曲线的演变Fig.3 The evolution of friction coefficient curves under different slip rates

2.2材料硬度变化及磨损行为

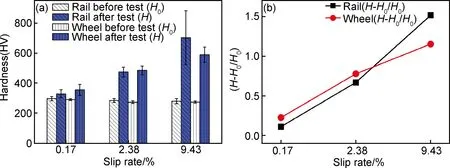

图4(a)所示为不同滑滚比下轮轨材料实验前后的硬度值,图4(b)为轮轨材料硬度增量与初始硬度之比随着滑滚比变化趋势。由图可知,轮轨材料的硬度随着滑滚比增加而增加,硬化程度也随着滑滚比增加而增加,且钢轨材料的硬化程度会超过车轮材料。这可以解释为:一般金属原始状态,位错密度很低,随着承受循环应力次数的增加,位错密度显著增加[13],材料强度增加,硬度增加;增大滑滚比,接触面间滑动分量增加,剪切应力增大,导致材料加工硬化行为增强。其中,车轮材料碳含量略低于钢轨,铁素体组织含量也高于钢轨,铁素体延展性好且硬度值较低,车轮硬度则略低于钢轨。硬度为材料局部抵抗硬物压入其表面的能力,相对硬度高的钢轨与车轮滚动接触时,车轮材料则以铁素体先发生塑性变形来增加其硬度[14],故在I(0.17%)滑滚比条件下,车轮硬化程度会略大于钢轨;随着滑滚比的增加,车轮材料的强度硬度逐渐达到饱和甚至超过钢轨材料,使钢轨材料发生塑性变形来增加强度硬度,而珠光体组织具有更高强度、更好的塑性和韧性,因而在滑滚比为III(9.43%)时,钢轨的硬化程度较车轮硬化程度大。

图4 不同滚滑条件下实验前后轮轨试样的硬度变化 (a)硬度值;(b)硬度变化率Fig.4 The hardness variation of wheel/rail specimens before and after tests under different slip rates(a)the value of the hardness;(b)the variation rate of the hardness

2.3轮轨材料磨损行为

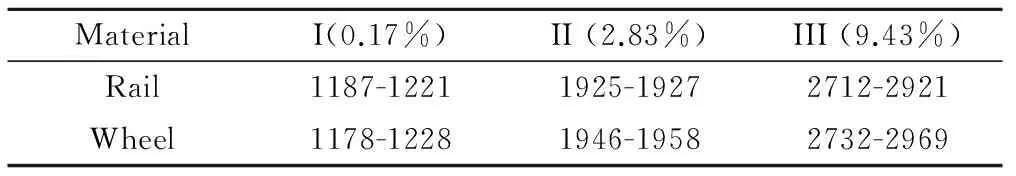

表2所示为不同滑滚比条件下车轮和钢轨的磨痕

表2 不同滑滚比下磨痕宽度 (μm)

宽度,可见随着滑滚比增加,轮轨试样磨痕接触宽度逐渐增加,说明车轮和钢轨材料的磨损随着滑滚比增加而有所增加。

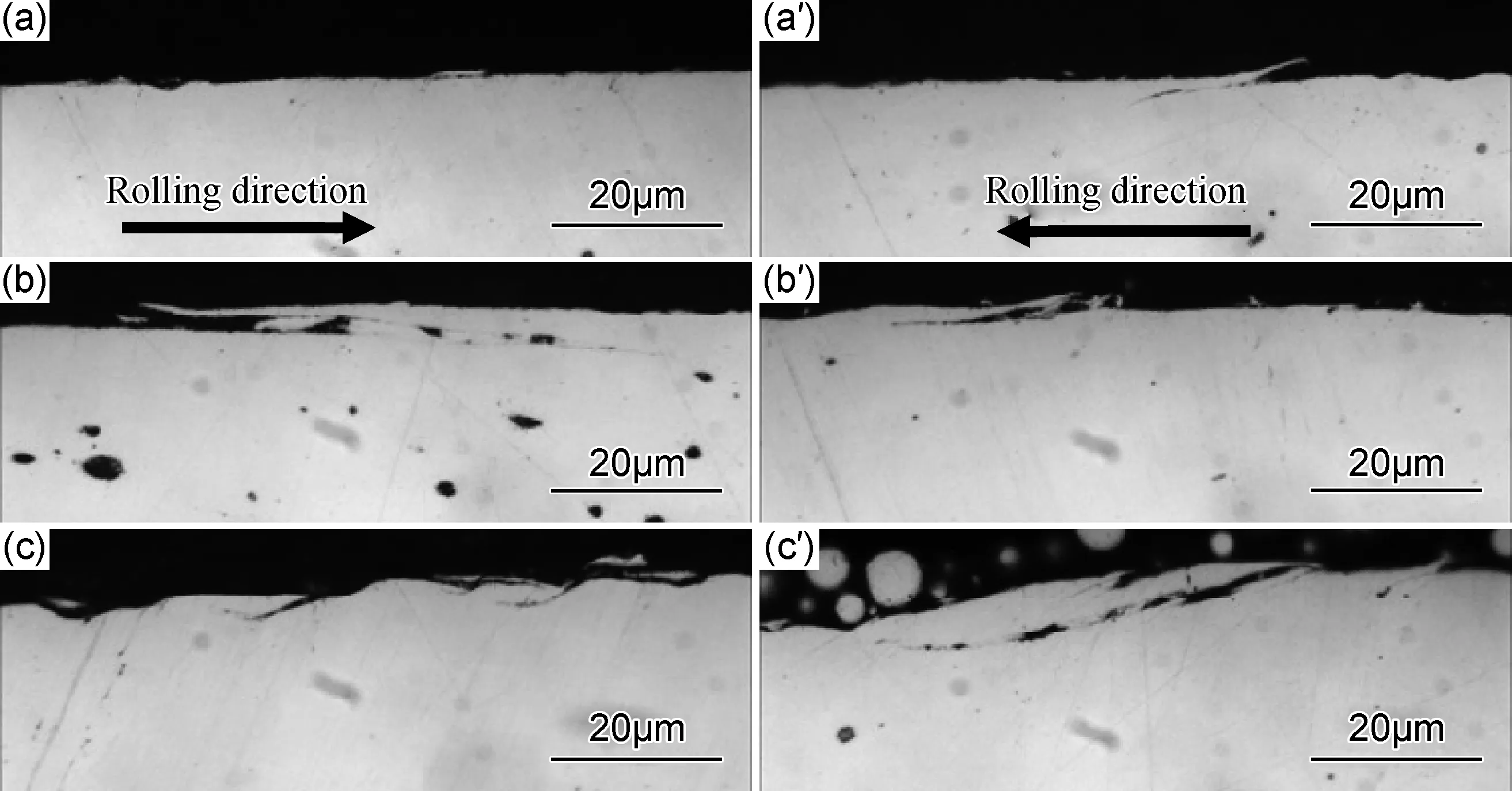

2.4轮轨材料塑性变形及裂纹行为

对轮轨材料剖面的损伤形貌分析发现,在滑滚比I条件下,钢轨试样极难观察到裂纹;滑滚比增至II,两摩擦副试样均有裂纹萌生,沿塑性变形方向扩展(图5(b));当滑滚比增至III,两种试样剖面观察到磨损表面存大量剥落坑和微裂纹(图5(c))。

图5 不同滑滚比条件下的轮轨材料裂纹行为滑滚比I:(a)车轮,(a′)钢轨;滑滚比II:(b)车轮,(b′)钢轨;滑滚比III:(c)车轮,(c′)钢轨Fig.5 The crack behaviors of wheel/rail material under different slip ratesunder I slip rate:(a)wheel,(a′) rail;under II slip rate:(b)wheel,(b′)rail;under III slip rate:(c)wheel,(c′)rail

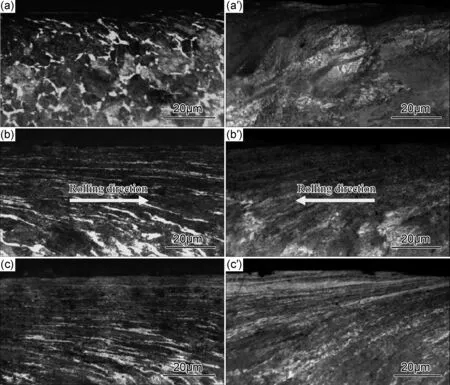

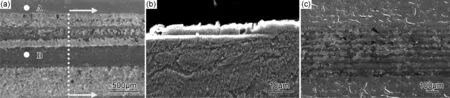

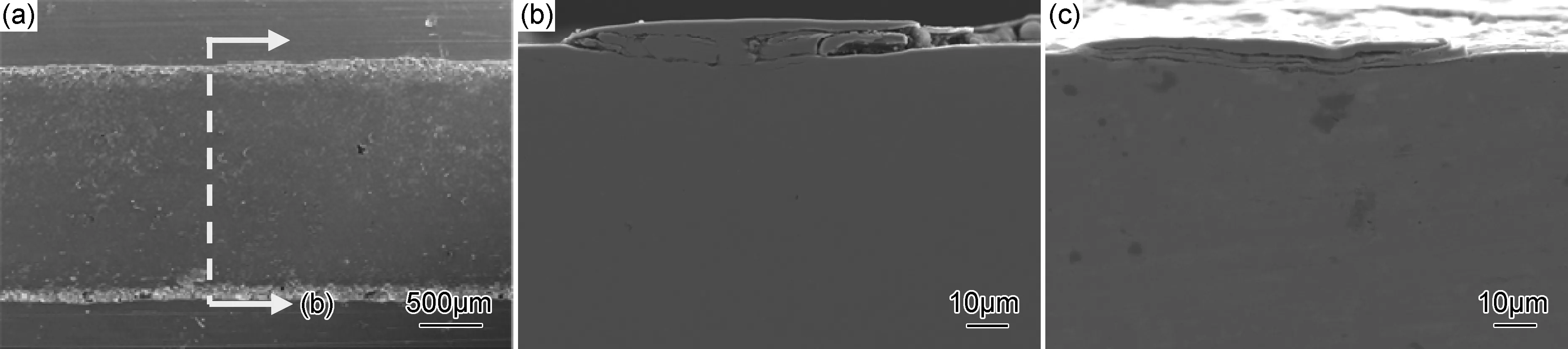

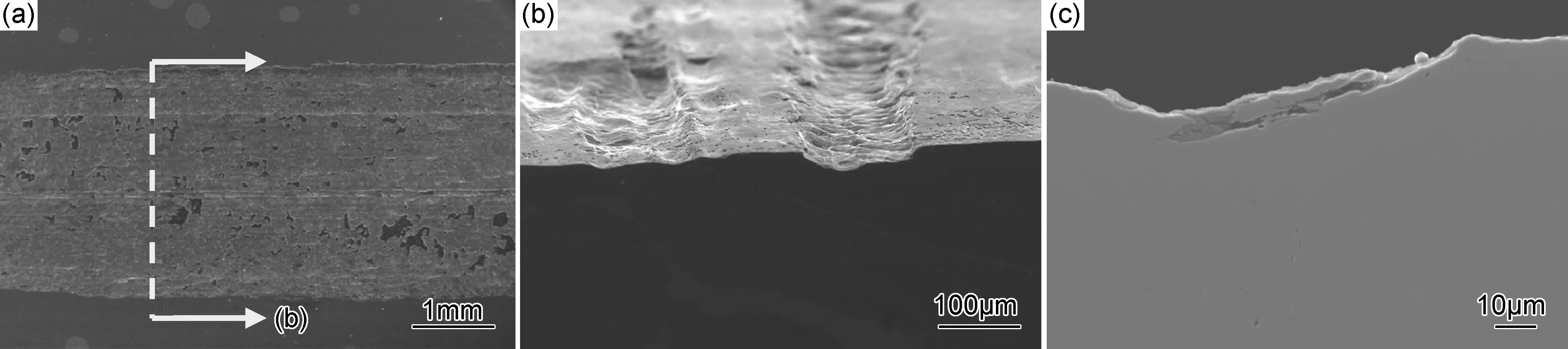

对剖面样品进行显微组织观察(见图6),钢轨材料的珠光体晶粒、车轮材料的铁素体晶粒被拉长形成塑变流线,流线方向与滚动方向相反,且塑性变形程度随滑滚比增加而增加,其中I的塑性变形程度远小于II和III(即:I≪II 图6 不同滑滚比条件下轮轨材料的塑性变形滑滚比I:(a)车轮,(a′)钢轨;滑滚比II:(b)车轮,(b′)钢轨;滑滚比III:(c)车轮,(c′)钢轨Fig.6 The plastic flow deformation of wheel/rail material under different slip ratesunder I slip rate:(a)wheel,(a′)rail;under II slip rate:(b)wheel,(b′)rail;under III slip rate:(c)wheel,(c′)rail 2.5不同滑滚比的轮轨材料损伤机理 2.5.1滑滚比I下材料损伤 图7所示为滑滚比I下车轮磨损表面及剖面形貌,根据EDX分析知,其中磨损区深色B区域的氧含量较基体A区域高(图7(a)),表明发生了氧化磨损。钢轨试样表面局部呈现氧化磨屑层剥落的现象(图7(c))。滚动接触界面间形成氧化磨屑层,车轮材料未观察到裂纹行为而是白层结构(图7(b)),而钢轨材料则有轻微表层裂纹萌生(图5(a′))。近似纯滚的I条件下,摩擦因数保持较低值(图3),界面摩擦剪切应力较小,裂纹不易萌生。轮轨材料损伤机理主要表现为车轮材料的氧化磨损和局部氧化皮剥落。 图7 滑滚比I下车轮材料损伤形貌图(a)车轮表面损伤形貌;(b)车轮截面损伤图;(c)钢轨表面损伤图Fig.7 The SEM morphology of the wear surface of wheel damages under I slip rate (a)the wear surface morphology of the wheel specimen;(b)the cross-section profile of the wheel specimen;(c)the wear surface of the rail specimen 2.5.2滑滚比II下材料损伤 图8是车轮表面形成的氧化磨屑层形貌,接触区表面光滑,而剖面分析发现这层结构隆起且中间为破碎层(图7(b)),可能由于最大接触应力位于次表层,微裂纹在该处萌生、扩展。钢轨表面则主要表现为氧化磨损和剥落,氧化层零星分布(似图9(a))。钢轨试样剖面观察到未剥落的多层状结构(图8(c)),且厚薄均匀,纵向裂纹还未与平行裂纹沟通形成剥层,说明材料处于剥层行为[16]的发展阶段。 图8 滑滚比II下车轮/钢轨材料损伤形貌(a)车轮表面损伤形貌;(b)车轮截面损伤图;(c)钢轨截面损伤图Fig.8 The SEM morphology of wheel/rail material damage under II slip rate (a)the wear surface morphology of the wheel specimen;(b)the cross-section profile of the wheel specimen;(c)the cross-section profile of the rail specimen 总之,滑滚比II条件下,摩擦因数由水平逐渐增加,滚动接触界面间摩擦切应力逐渐增加,轮轨材料的损伤机理主要表现为疲劳磨损和氧化磨损,损伤处于剥层的裂纹萌生扩展阶段。 2.5.3滑滚比III下材料损伤 图9为滑滚比III下钢轨材料损伤形貌,钢轨表面存在犁沟,可以观察到塑性变形的犁皱和残留的少许未剥落氧化磨屑层(图9(a))。车轮和钢轨试样剖面形貌都表现大量剥落坑(图9(b), (c)),说明在此阶段裂纹的扩展速率快,裂纹相互沟通形成剥落。 图9 滑滚比III下车轮/钢轨材料损伤形貌图(a)车轮表面损伤形貌;(b)车轮截面损伤图;(c)钢轨截面损伤图Fig.9 The SEM morphology of wheel/rail material damage under III slip rate (a)the wear surface morphology of the rail specimen;(b)the cross-section profile of the rail specimen;(c)the cross-section profile of the wheel specimen 总之,在滑滚比III条件下,摩擦因数迅速增加并保持较高值,滚动接触界面间摩擦切应力大,轮轨材料的损伤机理主要表现为疲劳磨损、磨粒磨损和氧化磨损。大量的剥落坑[18]说明轮轨材料裂纹萌生和扩展速率快,剥落发生在实验结束前,材料损伤严重。 (1)不同滑滚比的摩擦因数初值不同,不同滑滚比摩擦因数的演变规律不同,与轮轨材料的损伤有很好的对应关系,即摩擦因数的演变是材料损伤过程的反映。 (2)不同滑滚比下轮轨材料硬化程度随滑滚比增加而增加。 (3)不同滑滚比条件下的损伤机制不同:在近似滚动条件下,轮轨材料损伤较轻,主要为氧化磨损。随着滑滚比增加,轮轨材料表面损伤逐渐发展为疲劳磨损为主,并伴随氧化磨损和磨粒磨损,磨粒磨损的程度也随滑滚比的增加而增加。 [1]金学松,刘启跃.轮轨摩擦学[M].北京:中国铁道出版社, 2004 [2]刘启跃,张波,周仲荣. 铁路钢轨损伤机理研究[J]. 中国机械工程, 2002, 13(18): 1596-1599. LIU Q Y, ZHANG B, ZHOU Z R. The mechanism research of the wear characteristics on steel rail[J]. China Mechanical Engineering, 2002,13(18):1596-1599. [3]FELLER H G, WALF K. Surface analysis of corrugated rail treads[J]. Wear, 1991, 144(1): 153-161. [4]王步康,董光能,刘永红,等.钢轨短波长波浪形磨损的安定性分析[J].摩擦学学报,2004,24(1):70-73. WANG B K, DONG G N, LIU Y H, et al. Shakedown analysis of rolling contact surface with short-wavelength corrugation [J]. Tribology,2004, 24(1):70-73. [5]胡春燕,刘新灵. 某汽车轮毂轴断裂原因分析[J]. 材料工程, 2013, (11): 23-26. HU C Y, LIU X L. Failure analysis on an auto hub axle [J].Journal of Materials Engineering, 2013, (11): 23-26. [6]宋川, 刘建华, 彭金方,等. 接触应力对车轴钢旋转弯曲微动疲劳寿命的影响[J]. 材料工程, 2014,(2): 34-38. SONG C, LIU J H, PENG J F, et al. Effect of contact stress on rotating bending fretting fatigue life of railway axle steel[J]. Journal of Materials Engineering, 2014,(2):34-38. [7]BAUMANN G, FECHT H J, LIEBELT S. Formation of white-etching layers on rail treads[J]. Wear, 1996, 191(1): 133-140. [8]BAUMANN G, KNOTHE K, FECHT H J. Surface modification, corrugation and nanostructure formation of high speed railway tracks[J].Nanostructured Materials,1997,9(1):751-754. [9]CARROLL R I, BEYNON J H. Rolling contact fatigue of white etching layer: Part 1: Crack morphology[J]. Wear, 2007,262(9): 1253-1266. [10]PAL S, VALENTE C, DANIEL W, et al. Metallurgical and physical understanding of rail squat initiation and propagation[J]. Wear, 2012, 284: 30-42. [11]王文健, 刘启跃, 周仲荣. 车轮钢滚动剥离摩擦磨损特性研究 [J]. 摩擦学学报, 2005, 25(5): 475-479. WANG W J, LIU Q Y, ZHOU Z R. Study on friction and wear propoties of wheel steel on rolling-sliding conditions[J]. Tribology, 2005, 25(5): 475-479. [12]王文健, 刘启跃, 朱旻昊. 轮轨材料硬度匹配性能试验研究[J]. 摩擦学学报, 2013, 33(1): 65-69. WANG W J, LIU Q Y, ZHU M H. Hardness matching behavior of rail/wheel materials[J]. Tribology, 2013, 33(1): 65-69. [13]LUKAS P, KLESNIL M. Dislocation arrangements during cyclic loading of pure iron[J]. Cechoslovackij Fiziceskij Zurnal B, 1964, 14(8): 600-607. [14]EDEN H C, GAMHAM J E,DAVIS C L. Influential microstructural changes on rolling contact fatigue crack initiation in pearlitic rail steels[J]. Materials Science and Technology, 2005, 21(6):623-629. [15]RIGNEY D A, HIRTH J P. Plastic deformation and sliding friction of metals[J]. Wear, 1979, 53(2): 345-370. [16]SUH N P. An overview of the delamination theory of wear [J]. Wear, 1977, 44(1): 1-16. [17]GAUL D J, DUQUETTE D J. Cyclic wear behavior (fretting) of a tempered martensite steel[J]. Metallurgical Transactions A, 1980, 11(9): 1581-1588. [18]沈明学, 周琰, 宋川,等. 转动微动磨损条件下 7075 铝合金的局部疲劳行为研究[J]. 航空材料学报, 2013, 33(2): 46-50. SHEN M X, ZHOU Y, SONG C, et al. Local fatigue behavior of 7075 alloy under condition of rotational fretting wear[J]. Journal of Aeronautical Materials, 2013, 33(2): 46-50. Damage Behavior of Wheel/Rail Materials Under Different Slip Rates ZHOU Yan1,PENG Jin-fang2,ZHAO Lei1,WANG Wen-jian1,LI Wei1,JIN Xue-song2,ZHU Min-hao1,2 (1 Key Laboratory of Advanced Technologies of Materials (Ministry of Education), Southwest Jiaotong University,Chengdu 610031,China;2 Traction Power State Key Laboratory,Southwest Jiaotong University,Chengdu 610031,China) On the twin-disc MMS-2A rolling contact tester, the damage behavior of the friction pair of rail(U71MnK)/wheel(ER8) materials used for Beijing-shanghai high speed railway was investigated under different slip rates with the normal force of 120N(to simulate the axle mass of 16t) and the rotating speed of 500r/min. The morphology of wear surfaces, its cross-section profiles and the chemical elements on the wear surface under different slip rates were analyzed by the scanning electron microscope and the energy dispersive X-ray detector. The results show that the changing trend of the friction coefficient under different slip rates can reflect the materials damage process; the hardening degree of the rail/wheel materials goes up with the increasing of the slip rate; the damage mechanism is different under different slip rates; under the condition of quasi rolling contact, the slight damage of the wheel/rail materials can be observed and the wear mechanisms are mainly the oxidation wear and the local spalling. As the slip rate increases, the dominated wear mechanism of the wheel/rail materials is the fatigue wear accompanied by the oxidation wear and abrasive wear, furthermore, the degree of the abrasive wear also increases with the slip rate. slip rate;rail/wheel;material damage;wear 10.11868/j.issn.1001-4381.2016.02.012 TH117.3 A 1001-4381(2016)02-0075-06 国家自然科学基金项目(U1134202, 51025519) ;教育部创新团队资助项目(IRT1178) 2014-10-31; 2015-04-09 朱旻昊(1968-),男,教授、博导,主要从事摩擦学及表面工程研究,联系地址:四川省成都市二环路北一段111号西南交通大学摩擦学研究所(610031),E-mail:zhuminhao@swjtu.cn

3 结论