凝胶注模工艺制备闭孔多孔Al2O3基陶瓷

2016-09-01张晓东林师峰于景坤

张晓东,袁 磊,林师峰,刘 涛,于景坤

(东北大学冶金学院,沈阳110819)

凝胶注模工艺制备闭孔多孔Al2O3基陶瓷

张晓东,袁磊,林师峰,刘涛,于景坤

(东北大学冶金学院,沈阳110819)

以亚微米Al2O3粉末为原料,MgO为掺杂剂,SiC为高温发泡剂,利用Al2O3基陶瓷在高温下具有超塑性变形能力的特点,采用凝胶注模工艺制备了闭孔多孔Al2O3基陶瓷.研究了不同SiC含量对Al2O3基陶瓷烧结密度、开口气孔率、闭口气孔率及微观结构的影响,考察了Al2O3基陶瓷的物相组成及气孔孔径的分布和大小,并且与传统的球磨混合工艺进行了对比.研究结果表明,坯体中MgO与Al2O3反应完全,多孔陶瓷的物相组成为Al2O3和MgAl2O4,并伴有少量的SiO2晶相存在.随着SiC含量的增加,其烧结密度和开口气孔率逐渐降低,闭口气孔率逐渐增加.与球磨混合工艺相比,凝胶注模工艺制备的Al2O3基陶瓷中闭口气孔的孔径大小和分布更加均匀.

凝胶注模;闭口气孔;Al2O3基陶瓷;超塑性

闭口气孔结构的多孔陶瓷[1]材料具有低热传导性、低介电常数、低密度等优良特性,是良好的吸能、隔热、抗冲击材料,正逐渐应用于国防、航空航天、建筑及冶金等行业,是近些年的研究热点之一.

由于陶瓷材料的烧结是气孔被逐步排除的过程,因此,闭口多孔陶瓷的制备显得尤为困难.袁磊等人[6]利用Al2O3基陶瓷在高温下具有超塑性变形能力[7]的特点,通过在坯体中添加SiC为高温发泡剂,制备出了闭孔结构的多孔Al2O3基陶瓷.鉴于SiC在坯体中的分散是影响闭口气孔大小和分布的重要因素,有必要进一步研究SiC在坯体中的分散问题.凝胶注模[4,5]是利用有机单体聚合将陶瓷粉料悬浮体原位固化,随后干燥烧结的一种可制备近终形尺寸陶瓷材料的工艺.将其引入到上述闭孔多孔Al2O3基陶瓷的制备中,由于其在液态溶液中混合各原料,可期望SiC在坯体中获得良好的分散.

目前,关于利用凝胶注模工艺制备多孔Al2O3基陶瓷,已有诸多研究.徐鲲濠等人[2]利用凝胶注模工艺制备了氧化铝多孔陶瓷,并研究了其力学和热学性能;余琴仙等人[4]利用凝胶注模成型工艺制备了Al2O3陶瓷,并对陶瓷坯体的体积密度和抗折强度进行了测定.但其采用的有机单体均对环境有害,而对于环境友好的有机体系凝胶注模研究较少[3],尤其是对于闭口多孔的Al2O3基陶瓷的研究甚少.

本文采用对环境友好的水性环氧树脂(乙二醇二缩水甘油醚)为凝胶剂,SiC为高温发泡剂,利用Al2O3基陶瓷在高温下具有超塑性的特点,制备出闭口气孔分布较均匀的闭孔多孔Al2O3基陶瓷,并考察各因素对其性能的影响,以进一步丰富和完善闭口多孔Al2O3基陶瓷的制备工艺.

1 实 验

1.1实验原料及过程

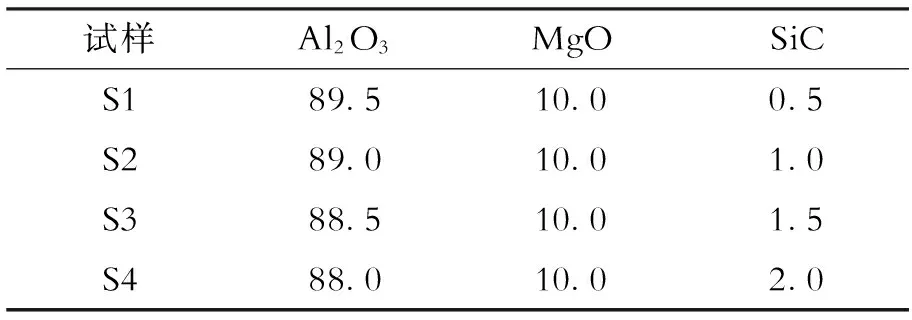

实验所用原料为亚微米级Al2O3(粒径≤1 μm),SiC(粒径≤100 nm),MgO(分析纯),乙二醇二缩水甘油醚(有机单体),聚乙烯亚胺(固化剂),柠檬酸铵(分散剂),去离子水.实验原料配比如表1所示.

表1 试样原料配比(质量分数)

将原料按表1所示进行配料、混合,倒入一定浓度的柠檬酸铵溶液中搅拌,超声振荡分散后制成料浆,再加入有机单体和固化剂,再次进行超声振荡使其均匀.将搅拌均匀的料浆浇注至模具中并抽真空 1 h,于室温下干燥固化脱模,再放入 80 ℃的烘箱中烘干 24 h.将干燥后的试样放入重烧炉中在空气气氛下按照一定的升温制度升温至 1 600 ℃,并保温 6 h,随炉冷却后取出.

1.2分析与检测

按GB/T 2997-2000(2004)测定试样的体积密度和显气孔率,闭口气孔率可由下式(1)计算.

(1)

式中:ρ0为体积密度,ρ为理论密度,Pa为显气孔率,Pc为闭口气孔率.

练习场地是健美操教学与学习不能缺少的一部分,由于健美操有的动作组合难度系数大,不易练习,为避免场地造成的运动损伤,对场地也有一定的要求,但目前河南省高校开设的健美操课程中,场地不仅有室外教学,室内教学,甚至还有无固定场地教学的现象;在音响方面,健美操的练习中,需要音乐的伴奏,从而体现出健美操的节奏美,使健美操在听觉与视觉中给予人享受。以上现象表明:河南省高校健美操的基础设施并不能满足其需求。根据键美操项目自身特点,教学设施缺乏不利于其开展,因此各高校领导要加强重视,加大场馆投资建设力度,保证高校健美操课的教学质量。

利用X射线衍射分析仪(XRD)检测材料的物相组成;采用场发射扫描电子显微镜(FE-SEM)观察试样的断面显微结构并结合能谱仪(EDS)进行微区成分分析;按GB/T21650.1-2008使用压汞仪(AutoPour IV 9500,Micromeritrics Instrument Corporation)测定试样的孔径分布和气孔平均孔径,由于所制备的陶瓷中气孔为闭口气孔,因此所测试试样每个平面均被切成断口面,以使其闭口气孔裸露便于测试.

2 结果与讨论

2.1多孔Al2O3基陶瓷的物相组成

图1为所制备的闭口多孔Al2O3基陶瓷的X射线衍射图谱.从图中可以看出,试样中有Al2O3、MgAl2O4尖晶石和SiO2晶相,未发现MgO的衍射峰,这说明添加的MgO掺杂剂全部与基体中的Al2O3反应生成了MgAl2O4尖晶石.

图1 多孔Al2O3基陶瓷的XRD图谱

图2 不同SiC含量下所制备的多孔Al2O3 基陶瓷的体积密度和相对密度

另外,SiC在高温下氧化产生气体是Al2O3基陶瓷形成闭口气孔的主要原因,SiC氧化后必然形成硅氧化合物而存在于基体中,从图中可以发现,在2θ=26.7°附近发现了少量石英的衍射峰,这表明所添加的SiC最终有部分是以SiO2的形式存在于基体中.

2.2多孔Al2O3基陶瓷的烧结密度和气孔率

从图2可以看出,随着SiC含量的增加,Al2O3基陶瓷的体积密度和相对密度都显著下降,但当SiC添加量为1%和1.5%时,其体积密度和相对密度略有增加,究其原因认为,当SiC含量增多时,SiC氧化后形成了更多的硅氧化合物,其在高温下发生了少量的液相烧结,冷却后形成玻璃相,致使其体积密度有所增加.当SiC含量为2%时,其体积密度和相对密度分别为3.386 g·cm-3和86.62%.导致其烧结密度下降的主要原因是试样中形成了较多的气孔,这说明试样中气孔的多少是由SiC的含量所决定的.

而由图3可见,随着SiC含量的增加,显气孔率下降,而闭口气孔率明显上升.当SiC含量达到2%时,闭口气孔率升至10.3%左右,显气孔率降至0.96%左右.

图3 不同SiC含量下所制备的多孔Al2O3基陶瓷的显气孔率和闭口气孔率

2.3多孔Al2O3基陶瓷的微观结构

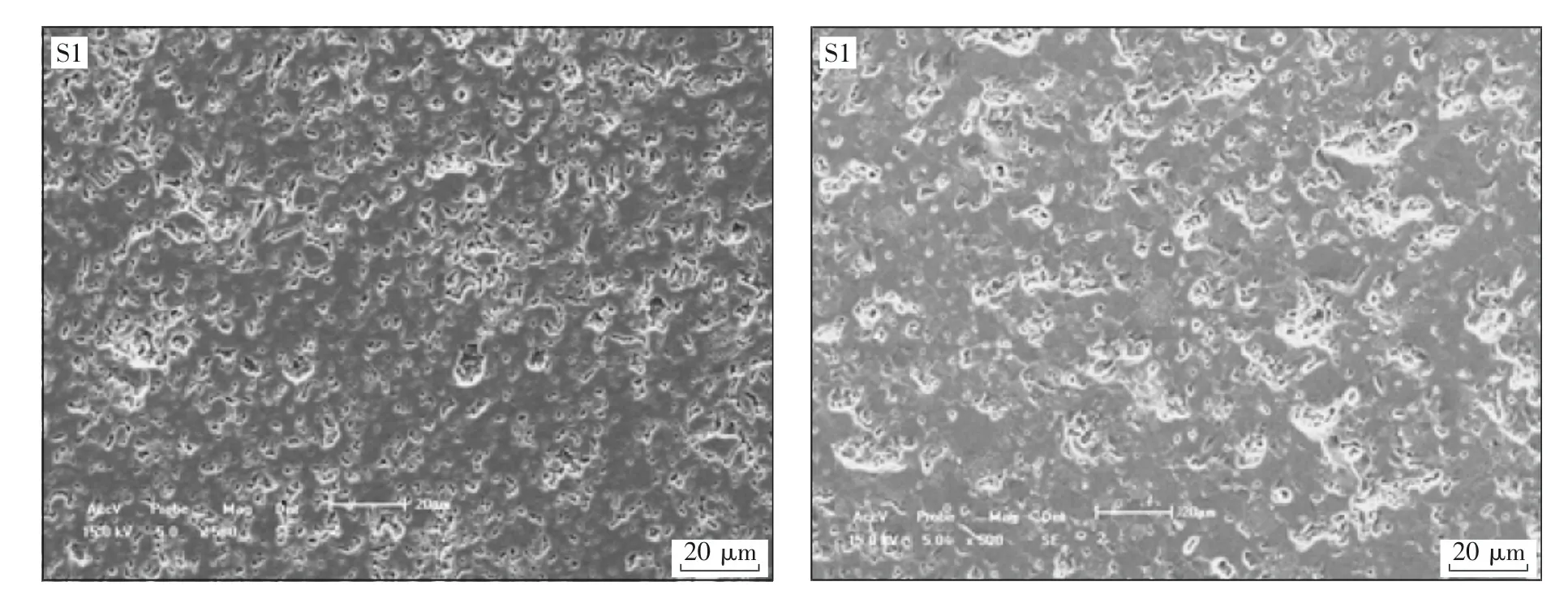

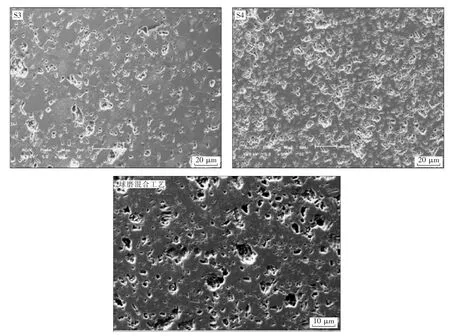

图4示出了以亚微米Al2O3粉末为原料,添加10% MgO和不同含量的SiC凝胶注模工艺和球磨混合工艺制备的多孔Al2O3基陶瓷断口抛光面扫描电镜照片.

从图中可以发现,气孔形状基本为圆形且彼此相互独立,不与外界相通,由此可说明该部分气孔为闭口气孔.随着SiC含量的增加,可以发现气孔的数量也增加,而且有些气孔相互贯通,这主要是由于SiC含量的增加,陶瓷的闭口气孔率增大,大量闭口气孔的存在将在烧结的过程中相互贯通并形成相对较大的气孔,且由于陶瓷在高温下具有超塑性的缘故,气体无法排出而被封闭在陶瓷内,最终导致较大气孔的产生.

将两种工艺所制备的闭口多孔Al2O3基陶瓷断口抛光面扫描电镜照片进行对比,可以明显的看出,凝胶注模工艺所制备的多孔Al2O3基陶瓷闭口气孔的孔径更小,且分布更加均匀.

图4 凝胶注模工艺和球磨混合工艺制备的多孔Al2O3基陶瓷断口抛光面500倍扫描电镜照片

2.4多孔Al2O3基陶瓷的气孔大小与孔径分布

图5示出了添加不同含量SiC所制备的各试样的孔径分布图.从图中我们可以直观地看出,随着SiC含量的增加,多孔Al2O3基陶瓷的孔径大小逐渐增大,且从表2可以得知,当SiC含量为2%时,其平均孔径达到14.409 μm.由此可充分说明,多孔陶瓷中的闭口气孔是由SiC高温发泡所形成的,且随着小孔径闭口气孔逐步增多,在陶瓷高温超塑性的作用下,晶界逐步产生滑移,气孔间也逐步冲破其晶界阻力而形成较大的气孔.这结果也与其微观结构图片相一致.

表2 各试样的平均孔径

3 结 论

(1)以亚微米Al2O3粉末为原料,MgO为掺杂剂,SiC为高温发泡剂,利用凝胶注模工艺成功制备出了闭口气孔率为10.3%,开口气孔率仅为0.96%的闭口多孔Al2O3基陶瓷.

(2)与普通球磨混合法相比,凝胶注模工艺制备的闭孔多孔Al2O3基陶瓷的闭孔大小和分布更均匀.

(3)随着SiC含量的增加,多孔Al2O3基陶瓷中的闭孔孔径逐渐增大,当SiC含量为2%时,其平均孔径达到14.409 μm.

[1]吴丽娜,黄玉东,王志江,等.发泡工艺制备多孔陶瓷研究进展[J].中国陶瓷,2010,46(3): 5-8.

(Wu Lina,Huang Yudong,Wang Zhijiang,etal.Research process of foaming technology for preparing porous ceramic[J].China Ceramics,2010,46(3): 5-8.)

[2]徐鲲濠,孙阳,黄勇,等.凝胶注模工艺与发泡凝胶工艺制备隔热保温氧化铝多孔陶瓷的性能研究[J].稀有金属材料与工程,2011,40(1): 345-348.

(Xu kunhao,Sun Yang,Huang Yong,etal.Research of(TBA)-based gel-casting process and(water)-based foaming-gel process for porous alumina ceramics preparation[J].Rare Metal Materials and Engineering,2011,40(1): 345-348.)

[3]焦春荣,陈大明,仝建峰.水溶性环氧树脂体系发泡注凝法制备多孔陶瓷[C]//第17届全国复合材料学术会议论文.2012.

(Jiao chunrong,Chen daming,Tong jianfeng.Fabrication of Al2O3-based porous ceramic by utilizing water-soluble epoxy resin system[C]//The 17th National Conference of composite materials.2012.)

[4]余琴仙,包镇红,苗立峰.氧化铝凝胶注模成型工艺的研究[J].中国陶瓷,2009,45(8): 27-29.

(Yu Qinxian,Bao Zhenhong,Miao Lifeng.Study on preparation of Al2O3body by gel-casting[J].China Ceramics,2009,45(8): 27-29.)

[5]Xiaojian Mao,Shunzo Shimai,Manjiang Dong,etal.Gelcasting of alumina using epoxy resin as a gelling agent[J].Communications of the American Ceramic Society,2007,90(3): 986-988.

[6]袁磊,和珍宝,于景坤.超塑性高温发泡制备闭孔多孔Al2O3基陶瓷[J].东北大学学报(自然科学版),2013,34(7): 939-943.

(Yuan Lei,He Zhenbao,Yu Jingkun.Fabrication of Al2O3-based porous ceramic with closed pores by superplastic high-temperature foaming method[J].Journal of Northeastern University(Natural Science),2013,34(7): 939-943.)

[7]叶建东,陈楷.陶瓷材料的超塑性[J].无机材料学报,1998,13(3): 257-268.

(Ye Jiandong,Chen Kai.Superplasticity in ceramics[J].Journal of Inorganic Materials,1998,13(3): 257-268.)

[8]戴淑平, 严新林, 于景坤, 等.Al2O3对镁铬耐火材料致密化的影响[J].材料与冶金学报, 2003, 2(4): 262-265.

(Dai Shuping,Yan Xinlin,Yu Jingkun,etal.Effect of alumina on the dentification of magnesia-chrome refractory[J].Journal of Materials and Metallurgy, 2003, 2(4): 262-265.)

Preparation of the Al2O3-based porous ceramics with closed pores by gel-casting

Zhang Xiaodong,Yuan Lei,Lin Shifeng,Liu Tao,Yu Jingkun

(School of Metallurgy,Northeastern University,Shenyang 110819,China)

By using the superplasticity of Al2O3-based ceramics at high temperature,the Al2O3-based ceramics with closed pores was prepared by gel-casting,taken submicron Al2O3powder as a raw material,MgO as a dopant and SiC as a high-temperature foaming agent.Effects of SiC on sintering density,apparent porosity,closed porosity and microstructure of the Al2O3-based porous ceramics were studied.The phase composition,pore distribution and size of the Al2O3-based porous ceramics were investigated.The authors’ method was compared with the traditional ball-milling process.The results indicated that the phase of the Al2O3-based porous ceramics is mainly composed of Al2O3and MgAl2O4with small amounts of SiO2.The sintering density and apparent porosity gradually decrease while the closed porosity increases with increase of the SiC content.The pore size and distribution of the closed pores in the ceramics are more uniform compared with those of one made by the traditional ball-milling process.

gel-casting;closed porous;Al2O3;superplasticity

10.14186/j.cnki.1671-6620.2016.02.009

TQ 174.75

A

1671-6620(2016)02-0123-05