光度法测定镀铬板表面金属铬的质量浓度

2016-09-01李江文余卫华张穗忠夏念平

李江文,余卫华,张穗忠,夏念平

( 武钢研究院,湖北 武汉 430080)

光度法测定镀铬板表面金属铬的质量浓度

李江文,余卫华,张穗忠,夏念平

( 武钢研究院,湖北武汉430080)

利用电解将镀铬板表面金属铬剥离完全,采用二苯卡巴肼分光光度法测定镀铬板表面金属铬的含量。实验中,探讨了电解电流、各显色条件对测定铬离子含量的影响,确定最佳试验条件。在优化条件下,测得镀铬板表面金属铬的平均质量浓度为94.09 mg/m2,其相对标准偏差为1.22%(n=5),对镀铬板试样进行加标回收,测得铬的加标回收率在97%~102%之间,说明该方法准确度较好,能满足日常分析要求。

二苯卡巴肼光度法;镀铬板;金属铬

镀铬板又叫无锡钢板,其表层由外层铬的氧化物及水化物Cr2O3,Cr(OH)3或CrOOH及内层金属铬组成[1-3]。由于镀铬板表面镀铬量与其表面质量、表面硬度、耐腐性能及生产成本息息相关,因此,测定镀铬量十分有意义。在国家标准GB/T 24180-2009冷轧电镀钢板及钢带中,明确规定镀铬板表面镀层中铬氧化物镀层中铬含量在5~35 mg/m2及金属铬含量在50~150 mg/m2为合格产品[4]。目前,对于测定镀铬板表面镀铬量的主要测定方法有直读光谱法、光度法等[1,5]。无论是哪种方法测定的都是镀铬板表面氧化铬和金属铬量的总和,对于单独测定镀铬板表面金属铬含量的研究报道较少。

本文利用电解方法将镀铬板表面金属铬剥离下来,再采用分光光度法测定溶液中铬离子含量,通过测量镀铬板试样面积,即可得到单位面积内镀铬板表面金属铬的质量浓度。在实验过程中,不断优化各项实验条件,建立了单独测定镀铬板表面金属铬质量浓度的分析方法。

1 实 验

1.1仪器与试剂

UV-2550紫外可见分光光度计,SHIMADZU(日本);HR proliler辉光放电发射光谱仪,JY(法国);DJS-292 双显恒电位-恒电流仪,中国上海;伏特表(量程 0~2 V)。

氢氧化钠溶液300 g/L; 氢氧化钠溶液40 g/L;硝酸银溶液20 g/L,避光保存;过硫酸铵溶液,300 g/L,使用时配制。

六价铬储备液(0.100 mg/mL):称取0.2828 g干燥过的基准重铬酸钾(K2Cr2O7)溶于(适量)蒸馏水中,然后移入1000 mL容量瓶中,用水稀释至刻度,混匀备用。此储备液1 mL含铬0.100 mg。

六价铬标准溶液(0.02 mg/mL):移取100 mL铬储备液(见A.4.7.1)于500 mL的容量瓶中,用水稀释至刻度,混匀。此标准溶液1 mL含铬20 μg。

三价铬储备溶液(1 mg/mL):称取1.000 g金属铬(99.95%以上)于250 mL烧杯中,加50 mL盐酸(1+1),加热溶解,冷却至室温,移入1000 mL容量瓶中,用水稀释至刻度,混匀,备用,此储备液1 mL含三价铬1 mg。

三价铬标准溶液(0.01 mg/mL):吸取10 mL三价铬储备液置于1 L的容量瓶中,以蒸馏水稀释至刻度,混匀。该标准溶液中Cr3+的溶度为0.01 mg/mL。

二苯卡巴肼溶液(3 g/L):称取0.3 g二苯卡巴肼溶于95 mL 乙醇中,加入5 mL冰醋酸(ρ1.05 g/mL),混匀,然后储存于棕色瓶中 0~20 ℃储存。

硫磷混酸:将300 mL 硫酸(H2SO4)加入到400 mL 蒸馏水中,混匀并冷却,然后缓慢加入300 mL 85%的磷酸(H3PO4),混匀,然后储存于磨口玻璃瓶中。

所用试剂均为分析纯,实验用水为二次蒸馏水。

1.2样品处理

将同一轧制条件下取的镀铬板切割成数块长×宽为 25.0 mm×25.0 mm的正方形。

1.3除去镀铬板表面氧化铬

将镀铬板浸泡在30 mL 300 g/L 约90 ℃的氢氧化钠溶液中,浸泡20 min后将镀铬板取出,用蒸馏水淋洗试样表面三次。用无水乙醇淋洗,晾干,备用。

1.4电解

试样经清洗除去氧化物后,用铂丝悬挂于电解池内,以试样为阳极,以铂丝为阴极,以恒电流方式进行电解,在电解池内加入50 mL 40 g/L NaOH溶液,溶液覆盖试样全部,打开电源开关。维持电流在20 mA~100 mA之间。当电压出现较大跳跃时反应完全。电解完毕后,将试样取出淋洗3次。

1.5显色及测量方法

电解液中加入硫酸(1+1)中和至pH为7,依次加入5 mL硫磷混酸溶液、2 mL硝酸银溶液以及5 mL过硫酸铵溶液,加热至沸腾并保持约10 min,冷却至室温,将溶液移至100 mL容量瓶中,加入7 mL 3 g/L二苯卡巴肼溶液并稀释至刻度。显色8 min后,以试验空白为参比溶液,使用1 cm的比色皿,在分光光度计上542 nm处,测定溶液的吸光度。

2 结果与讨论

2.1辉光光谱分析

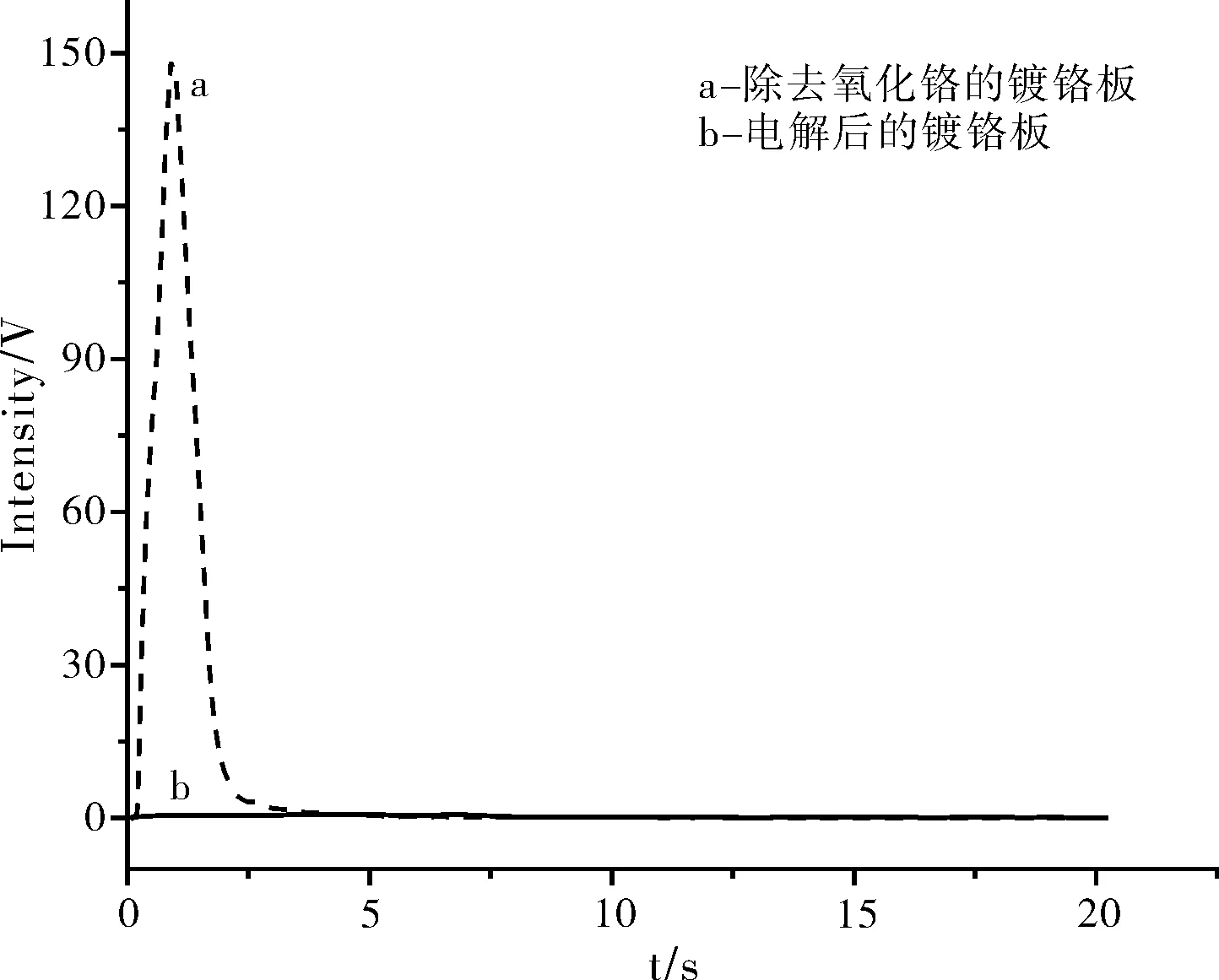

图1 电解前后除去氧化铬后镀铬板的辉光光谱图

选取相同轧制条件下的2片镀铬板试样,在30 mL 300 g/L约90 ℃ NaOH溶液中浸泡20 min中,除去氧化铬的镀铬板,其中一片试样用无水乙醇淋洗,晾干,备用;另一片试样用无水乙醇淋洗,晾干后作电解池的阳极,铂丝作为电解池的阴极,悬挂于电解池内,采用恒电流方式进行电解,电流设为40 mA,当电解槽电压的急剧上升是时意味着剥离过程的完成。电解完毕后,采用辉光放电发射光谱法对电解前和电解后的镀铬板进行表面分析,结果如图1所示,其中a为去除氧化铬的镀铬板,b为电解后的镀铬板。从图1可知,电解前,镀铬板表面铬含量较高,其强度达到约140 V,电解后,镀铬板表面铬元素含量降低到与基材中铬元素含量基本一致,这说明经过电解后镀铬板表面金属铬基本于剥离完全。

2.2电解电流的设置

考察了电流大小对电解反应的影响。分别将电流设为20,40,80,100 mA进行电解,电解完毕后,将试样取出淋洗三遍,测定溶液中铬离子含量,利用工作曲线计算铬离子的质量,结果分别为117.95,120.30,119.43,118.28 μg。由于参与电解反应的面积均为12.50 cm2,因此,最终计算得到不同电解电流下,镀铬板表面金属铬的质量浓度分别为94.36,96.24,95.54,94.62 mg/m2。从实验结果发现,不同的电流下,测定溶液中铬离子的质量浓度较为接近,其相对标准偏差仅为0.91%,这说明电解电流设定在20~100 mA均能较好的完成镀铬板表面金属铬的剥离。由于电解电流不同,电解反应完成所需时间分别为:8、6、1.5、0.5 h,即电解电流设定越大电解反应所需时间越短;因此,最终选用80 mA为电解电流。

2.3显色条件的优化

2.3.1酸的含量和显色时间的影响

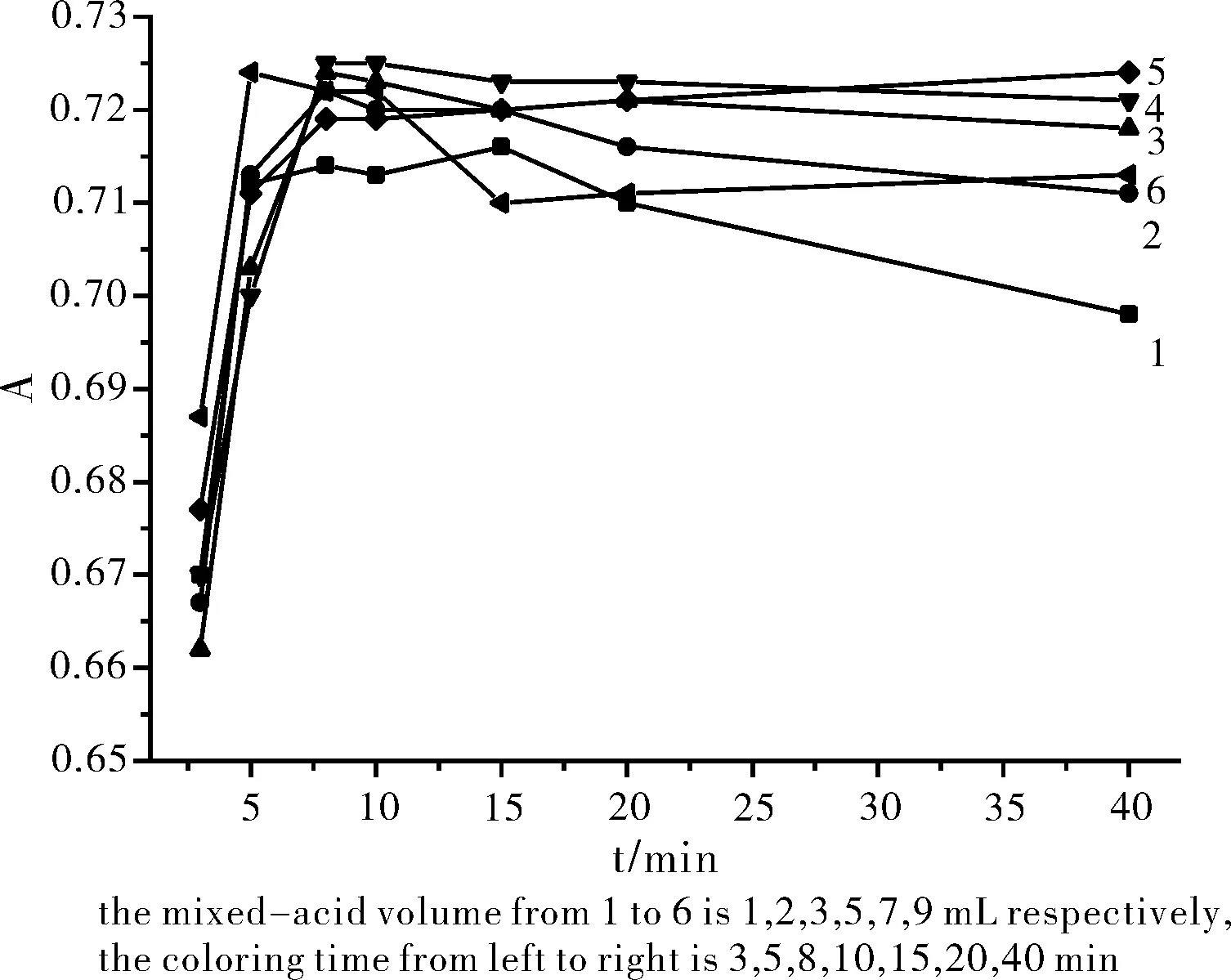

开展了溶液酸度和显色时间的正交试验。溶液的酸度由加入溶液的硫磷混的量来控制,通过逐渐增加溶液中硫磷混酸的量,使整个溶液的酸度逐渐增大。分别在6个烧杯中加入5 mL 0.01 mg/mL Cr6+标液,依次加入各试剂,其中硫磷混酸的加入体积分别为1、2、3、5、7、9 mL;在硫磷混酸加入体积一定的条件下,分别显色3、5、8、10、15、20、30、40 min后,测定溶液中铬离子的吸光度,结果见图2。从1至6号烧杯中硫磷混酸的体积以增大;显色时间从左至右逐渐增长。

图2 混酸用量和显色时间对吸光度的影响

从图2可知,不论是哪个酸度下,当溶液的显色超过8 min后,溶液的吸光度基本达到稳定,这说明铬离子与显色剂之间的络合反应基本反应完全。此外,当加入硫磷混酸的体积为1、2 mL和9 mL时,相同显色时间下,溶液中铬离子与二苯卡巴肼形成络合物的吸光度较低,且溶液中铬离子的吸光度在显色15 min左右开始出现下降,这说明溶液的酸度过低或过高,铬离子与显色剂形成的络合物稳定性下降,且灵敏度不高;当硫磷混酸加入的体积3~7 mL之间时,显色时间相同的条件下,溶液中铬离子的吸光度较高,这意味着在这种酸度条件下,二苯卡巴肼光度法的灵敏度较好;当硫磷混酸加入的体积在5~7 mL 之间时,溶液的显色超过40 min,溶液中铬离子与二苯卡巴肼形成络合物的吸光度略微减小,这说明在该条件下溶液中铬离子与二苯卡巴肼形成络合物的稳定性最好,且灵敏度最高。因此,最终选定硫磷混酸含量为加入5 mL,显色时间为8 min。

2.3.2催化剂硝酸银的影响

探讨了催化剂硝酸银的量对吸光度的影响。分别在6个烧杯中加入5 mL 20 μg/mL三价铬标液,按试验方法加入各种试剂,其中20 g/L AgNO3分别加入0、0.5、1、2、3、5 mL,测定溶液的吸光度分别为0.395,0.643,0.664,0.676,0.677,0.673。从测定结果发现,当溶液中没有加入AgNO3时,铬离子与二苯卡巴肼形成络合物的吸光度明显低于有AgNO3加入时的吸光度,且显色后紫红色络合物很不稳定,5 min之内紫红色消失。这说明溶液中AgNO3必须要加。此外,随着溶液中AgNO3含量的增加,溶液的吸光度逐渐增大,当溶液中加入2 mL AgNO3时,溶液的吸光度达到最大,继续增加AgNO3,溶液的吸光度基本保持不变。这说明溶液中加入2 mLAgNO3时,溶液中Cr3+全部转化为Cr6+。

2.3.3显色剂含量的影响

讨论了显色剂用量对镀铬板表面金属铬质量测定的影响。分别在5个烧杯中均加入6 mL 20.0 μg/mL六价铬标液,依次加入各试剂,其中,在各烧杯中依次加入3 g/L二苯卡巴肼溶液1、3、5、7、9 mL,显色8 min后,测定溶液的吸光度分别为1.496,1.65,1.692,1.694,1.695。从测定结果发现,随着溶液中二苯卡巴肼的含量增加,溶液中铬离子的吸光度逐渐增大,当溶液中加入5 mL二苯卡巴肼后,溶液的吸光度达到最大,继续增加显色剂的含量,吸光度基本保持不变,这说明此时溶液中铬离子与显色剂二苯卡巴肼反应完全。由于镀铬板表面金属铬含量较高,为了确保显色反应完全,在试验中均加入7 mL 3 g/L二苯卡巴肼溶液。

2.4绘制工作曲线

绘制工作曲线时,随同试验方法以50 mL 40 g/LNaOH打底。分别加入0、1.5、3、4.5、6 mL 20.0 μg/mL Cr6+标准溶液,测定铬离子的吸光度。以铬离子吸光度为纵坐标,溶液中铬离子质量为横坐标绘制校准曲线。发现铬离子质量在0~120 μg 之间有较好的线性关系,校准曲线的线性方程为A=0.0124+0.0148mCr(其中mCr:μg),铬的质量在相关系数为0.9997。

2.5镀铬板表面金属铬质量测定

取5片相同轧制条件下的镀铬板。以电解分离-二苯卡巴肼分光光度发测定表面金属铬的质量浓度,结果分别为118.53,119.01,117.85,115.53 μg,由于参与反应的镀铬板的面积均为12.50 cm2,因此,最终测得镀铬板表面金属铬的质量浓度分别为94.82,95.21,94.28,93.88,92.25 mg/m2,平均值为94.09 mg/m2,其相对标准偏差为1.22%。

2.6加标回收试验

由于没有镀铬板标准样品,为了考查此分析方法的准确性,将被测元素加入到实际样品中进行回收试验。使用4片除去氧化铬的镀铬板试样,测得该试样表面金属铬原含量为121.85 μg,分别在剩余三片镀铬板试样中加入Cr6+标液40,80,100 μg,测得溶液中铬离子总量分别为162.57,200.17,222.95 μg,算得实际样品中铬离子的加标回收率分别为101.8%,97.7%,101.2%之间。这说明该电解分离-光度法有较好的准确度,能较好地满足日常分析要求。

3 结 论

镀铬板除去表面氧化铬后,利用辉光放电发射光谱法,对电解前后的镀铬板进行表面分析,发现经过电解后,镀铬板表面金属铬剥离完全,能有效分离镀铬板表面金属铬,从而成功实现了单独测定镀铬板表面金属铬的质量浓度。

在试验中,分别对电解电流、显色条件等进行了条件优化试验,建立了镀铬板表面金属铬的测定方法。利用该方法,成功地测得镀铬板表面金属铬平均质量浓度为94.09 mg/m2,其相对标准偏差仅为1.22%;对镀铬板试样进行加标回收,测得铬的加标回收率在97%~102%之间,能较好地满足日常分析要求。

[1]张震坤,黄文志.直读光谱法快速测定无锡薄钢板铬层镀铬量[J].光谱实验室,1997,14(4):61-66.

[2]朱国和,阎元媛,陈成增.宝钢冷轧镀铬板(TFS)产品的表面形貌、结构与组成分析[J].上海金属,2014,36(2):5-8.

[3]朱国和,朱健华.宝钢二次冷轧电镀铬板的表面形貌与缺陷分析[J].世界钢铁,2014(2):48-51.

[3]陈声鹤,吴首民,周庚瑞.镀铬板性能影响因素的研究[J].机械工程与自动化,2010(3):102-104.

[4]GB/T24180-2009 冷轧电镀铬钢板及钢带[S].

[5]张震坤,黄文志.利用低合金钢标样测定非镀锡薄板镀铬量[J].光谱实验室,2001,18(2):191-195.

Determination of the Mass Content for Metal Chromium on the Chrome Plate Surface by Electrolysis Separation-diphenyicarbazide Spectrophotometry Method

LIJiang-wen,YUWei-hua,ZHANGSui-zhong,XIANian-ping

(Research and Development Center, Wuhan Iron and Steel (Group) Corporation, Hubei Wuhan 430080, China)

The metal chromium on the chrome plate surface could be removed absolutely by electrolysis. The content of the chromium ionic in the electrolyte could be detected by diphenyicarbazide spectrophotometry. If the area of chrome plate which was dipped in sodium hydroxide solution was measured, the mass content of metal chrome per area could be calculated. In the experiments, the influences of electro-analysis current acidity of solution, coloring time, the content of activator and the content of coloring reagent were discussed. The best conditions of the experiments were optimized. Under the optimized conditions, the average mass content of metal chrome on the chrome plate was 94.09 mg/m2, the relative standard deviation (RSD) was 1.22%(n=5). The recovery rates of chrome were between 97%~102%. It was indicated that the accuracy of the method was satisfied.

diphenyicarbazide spectrophotometry; metal chromium; chrome plate

李江文(1981-),女,博士,工程师,从事辉光光谱分析、钢中气体及夹杂物分析等冶金分析研究。

O614.61+1

B

1001-9677(2016)05-0159-03