分段空场采矿法在黄山东17号铜镍矿的应用

2016-08-31张洋新疆亚克斯资源开发股份有限公司哈密839000

张洋(新疆亚克斯资源开发股份有限公司 哈密 839000)

分段空场采矿法在黄山东17号铜镍矿的应用

张洋

(新疆亚克斯资源开发股份有限公司 哈密 839000)

早期开采运用浅孔留矿法回采工艺,对矿体赋存条件认识不足,可回采资源利用率差,生产能力达不到设计要求,损失率过高。通过技改,黄山东17号铜镍矿利用阶段回采分段出矿解决了倾斜、缓倾斜鸡窝矿回采难度大以及前期遗留的诸多问题。回采过程中,矿石损失率较高的问题,得到了有效改善,同时最大程度的利用机械化设备,提高生产效率。

浅孔留矿采矿法 坑内辅助斜坡 阶段回采分段出矿 采准 回采

1 概况

黄山东17号铜镍矿原为民营企业,在早期民营开采过程中,对矿体赋存条件认识不足,运用浅孔留矿法回采工艺,对铜镍矿资源的开采、规划和管理上存在问题,可回采资源利用率低,生产能力达不到设计要求,损失率过高。自新疆有色集团收购后,于2010年委托乌鲁木齐有色冶金设计研究院进行改扩建设计,设计采用竖井开拓,设计生产规模由原来500 t/(15万t/a)提高到900 t/d(27万t/a)。设计采用浅孔留矿法进行回采,主要回采17#矿体。实际上在17#矿体的上盘还有15#、16#两条矿体,因含硅酸镍较高选矿回收率低,因此基本未予回采。后经公司选厂通过改善选矿工艺技术,提高资源回收,延长矿区服务年限,于2012年黄山东17号铜镍矿着手技术攻关,针对倾斜不稳固中厚及薄矿体开展开采工艺技术研究,为矿山生产提供技术支撑。

1.1地质条件

黄山东17号铜镍矿岩浆岩,以中基性为主,次为超基性岩及酸性岩。

主要组成岩石:角闪辉长岩、橄榄辉长岩、辉长闪长岩、辉长苏长岩、浅色辉长岩等岩石类型。岩体侵位受区域性黄山断裂构造(F9)控制,断裂为岩浆上升提供了深部通道。矿体呈似层状,其形态随五号超基性岩体形态变化而变化,空间形态近似船形,纵剖面呈弧形凹斗,横剖面近似U字形。矿区内有15、16、17、48号等数个矿体,矿岩属中等稳固。矿体在12号勘探线埋深最大(834m),倾角33°~62°,随走向向东、西两端,矿体埋深变浅,矿体倾角随之变缓,分别是10°和39°。矿体品位随厚度变大、变缓而变富,在矿体下盘和产状由陡变缓之处,是岩浆熔离-贯入型富矿富集有利部位。其中17号矿体是矿床内最大矿体,最大厚度33m,最小厚度2m,但矿体连续性较差、矿化不均匀属典型鸡窝矿。镍最高品位5.15%,矿体平均含镍0.56%。

1.2原开采状况

原民企回采工艺,采用浅孔留矿采矿法开采。矿块参数:矿块沿矿体走向布置,矿块长40~50m,矿体厚度为采场宽度,阶段高度为50m。矿块分矿房、矿柱,间柱6m,漏斗间距6m,矿房两端布置人行通风天井。阶段高度50m,实际回采高度达到22m采场下盘被爆堆压死,采场基本报废,资源损失极大。

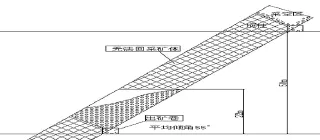

图1 贫损率高原因分析

(1)黄山东铜镍矿的矿体倾角在33°~62°之间,矿体厚度2m~30m矿体赋存形态属于倾斜中厚矿体,采用50m阶段浅孔留矿法实施空场条件下放矿时,底盘残留矿量无法放出。因而大量的采场底盘损失是造成矿石回收率低的主要原因。

(2)采场顶柱(3m~5m)难以回收,是造成矿石回收率低的原因之一。

(3)通过试验测得,黄山东铜镍矿矿石自然安息角为42°~46°。

根据该矿历史平均数据,采场可采工业矿石回收率,最好水平只能达到50%~60%,显然小于国内同行业矿山多年来生产指标(回采率)。而在实际放矿过程中,放矿后形成漏斗的坡面斜率一般大于矿石自然安息角斜率。但在矿山实际生产过程中,常常因松散矿石的湿度、块度、密度等属性的不稳定,下盘的矿石也并不一定能全部放出,根据现场调查,采场采高只能回采22m~25m致使个别采场的回采率在40%左右。鉴于上述原因,必须降低回采落矿高度,缓解下盘矿石在放矿条件困难情况下的最小放出量的临界值。

2 分段空场法

黄山东17号铜镍矿是岩浆熔离-贯入型,多为鸡窝矿,矿体分支复合歼灭再现,且夹石较多,矿体赋存条件极为复杂。为更好的控制采出矿石贫化率,决定仍然采用空场法,设计贫化率12%,损失率14%。

2.1结构参数

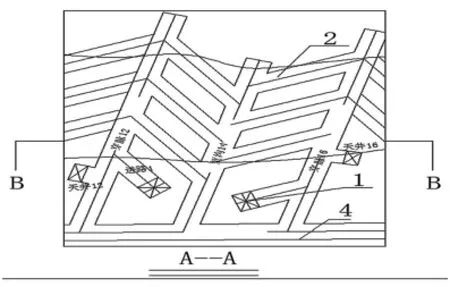

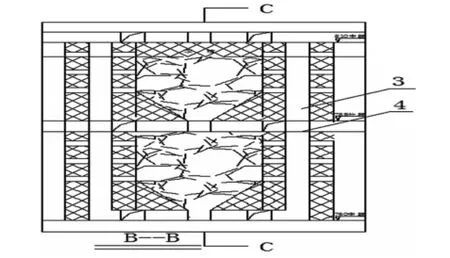

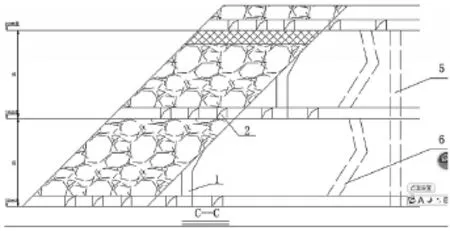

考虑到减少开拓采准工程费用投入,最大程度利用原有开拓工程进行改造,同时利用采场在22m~25m范围内可以正常落矿的经验,在阶段高50m基础上,新增加一个25m出矿分段。施工坑内辅助斜坡道与上下中段联通,采用阶段回采分段出矿,为提高采场矿石综合回收率,分段间不留顶柱(图3)。为提高采场出矿机械化效率,设计采用2m3柴油铲运机。出矿底部结构采用平底结构(图2)

图2 铲运机出矿平底部结构图

矿体厚度小于15m,矿块沿走矿体向布置长度为40~50m,间柱宽为6~8m,阶段高50m分段高25m,中段间预留顶柱,分段间不留顶柱;矿体厚度大于15m,矿块垂直矿体走向布置宽度为25m,矿体宽度即为矿块长度,间柱宽为6~8m,阶段高50m分段高25m,中段间(50m)预留顶柱,分段间(25m)不留顶柱(图3)。

2.2采准切割工作

参考选型最大设备为2m3油铲的外形尺寸,设计阶段运输巷在原有2.5m×2.7m规格的基础上,刷扩至3m×3m净断面以保证人员及设备通行安全。

新增的坑内辅助斜坡道,其主要功能为人员材料通行、铲运设备转层,设计规格3.2m×3m净断面,坡度为15%考虑到长材的通过能力,转弯半径设为15m,工程转弯处,巷道内侧加宽100mm外侧加宽至200mm,斜坡道内每间隔30m左右设置躲避硐室。

图3 采场回采示意图

图4

新增分段水平运输巷、铲运机进路设计断面规格为3m×3m净断面,水平运输巷调坡为5‰以内(无轨运输),以利于坑内积水流入集水窝。参考矿区水文资料及历年生产情况,井下无涌水,生产用水基本为地表汽运下放入坑内水仓,为节约工程投资,所有巷道内均不设排水沟,只在巷道调坡段最低点设置多个集水窝,使用污水泵排至中段水仓循环利用。

在阶段运输巷与新增分段水平运输巷中,掘下盘铲运机运输巷(沿走向布置采场中)或穿脉铲运机运输巷(垂直矿体向布置采场中),在铲运机运输巷中每隔8m,掘铲运机出矿进路与脉内堑沟巷连通(图2)。在矿房的两侧端部掘行人通风井,天井联络道高度间隔5m;如遇局部矿体赋存发生变化,矿体倾角小于45°则在下盘运输巷外侧或出矿进路内上掘长颈漏斗,规格3m×3m但高度不能超过8m(图4)。采切工程主要有人行通风天井、铲运机巷(进路)、堑沟集矿巷、上盘运输巷、长颈漏斗等。此区段的采准工程除人行通风天井和斗井外大部分属于脉内采准,掘进时大部分是副产矿石、少量是废石。

其工程布置如下:

(1)人行通风天井:矿块间共布置2条天井,作为矿房的人行、通风天井。首先在天井设计位置,开掘天井施工硐室;待完成后,使用YT-28型气腿式打眼机用普通法施工天井。第一层人行通风联络道自天井施工硐室底板中心线高度8m处开,以后每间隔5m开联络道,联络道沿垂直矿体方向布置;相邻两条天井构成进出风系统及安全通路。

(2)铲运机巷(进路):在各矿块矿块设计位置施工,规格3m×3m(宽×高)。

(3)堑沟集矿巷:堑沟巷道沿矿体长轴方向布置于一条脉内巷之间。再垂直向上挑顶3m,达到设计高度后即到达留矿法拉底层采矿水平,回采宽度控制在以集矿堑沟为中心两侧不大于5m范围内即可。当拉底完成,采场顶板高度达到7m后(以堑沟底板中心线为基准)第一分层开采时,与人行天井第一层联络道贯通。同时将3~6m高度范围内堑沟顶板到拉底层底板间短槽修成与水平夹角不小于55°的边坡,最终形成”V”字的堑沟集矿巷。

(4)上盘运输巷:在各矿块上盘布置一条运输巷以方便出矿,巷道规格为3.2×3m(宽×高)。

(5)长颈漏斗:长颈漏斗一般布置在矿体下盘运输巷附近,使用YT-28型气腿式凿岩机用普通法施工斗井,待长颈漏斗施工至见矿位置后再往上挑2m纰漏形成受矿漏斗。

2.3回采工作

采场拉底工程完成、联通拉底与人行通风的第一分层联络道后,沿采场长轴方向在采场中适当位置开始拉槽回采,自下而上分层回采,在拉底层中用挑顶落矿,爆下矿石放出1/3,2/3矿石用作下分层回采工作台,放矿后保持2.0~2.2m空间进行下一分层回采。当矿房回采至上分段与之联通,局部放矿即从上分段开始直至回采结束,上下分段即同时大放矿,矿石从出矿进路用铲运机,运至分段、中段运输平巷最近的溜井,溜至下一阶段运输巷装车运出(图4)。

2.4凿岩爆破

采用YT-28型凿岩机,垂直矿体顶板打上向倾斜炮孔,以采场拉底作为爆破补偿空间,逐段、逐排回采爆破。分层孔深1.5~3m(孔距、排距W=0.8~1.0m),崩矿方向为拉底空间。爆破采用2号岩石硝铵炸药,使用非电导爆管雷管起爆。

其崩矿参数如下所示:

最小抵抗线(孔距和排距):W=0.8~1.0m

每次爆破崩落矿岩量:200 t炮孔数:20个

每次爆破总孔深:50m装药系数:80%

每次爆破总装药量:70kg导爆管雷管:21发

炸药单耗:0.35 kg/t雷管单耗:0.1发/t

空气冲击波安全距离:110m地震波安全距离:10m。

2.5经济技术指标

矿区使用阶段回采分段出矿法其经济技术指标见表1。

表1 采矿法技术经济指标

从表1的数据对比可以看出,采用阶段回采分段出矿法(分段空场)后,采场的损失率得到了明显降低,而随着采场内的均衡出矿,上盘垮落现象得到了有效遏制,贫化率也相对降低。同时在回采过程中也极大的降低了平场工作量。

3 结束语

通过几年的生产与实践,矿区利用阶段回采分段出矿很好的解决了倾斜、缓倾斜鸡窝矿回采难度大以及前期因规划、设计遗留的诸多问题。回采过程中,矿石损失率较高的问题,得到了有效改善,同时最大程度的利用机械化设备,提高矿区生产效率。通过技术经济指标对比,阶段回采分段出矿的回采工艺,是一种经济、高效、安全的采矿方法,在黄山东17号铜镍矿的成功运用,有利于该方法在同类型矿山的推广。

[1]解世俊.金属矿山地下开采〔M〕.北京:冶金工业出版社,2006.

[2]采矿设计手册编委会.采矿设计手册〔M〕.北京:中国建筑工业出版社,1992.

[3]杨建国,郭建平.分段凿岩阶段矿房法在遂昌金矿难采厚脉金矿段的应用〔J〕.江西有色金属,2003(3):24~26

[4]黄山东17号铜镍矿改扩建初步设计.乌鲁木齐有色冶金设计研究院.

收稿:2016-03-23

10.16206/j.cnki.65-1136/tg.2016.04.006